製造業の未来に興味がありますか?レーザー溶接は、その精度、汎用性、効率で業界に革命をもたらしています。このブログ記事では、レーザー溶接の世界に飛び込み、その主な特徴、分類、動作原理を探ります。この最先端技術に隠された秘密を解き明かし、私たちの創造と製造の方法をどのように変容させるかを発見してください。光の力に驚かされることでしょう!

レーザー溶接は、高エネルギー・レーザー・ビームを主要な熱源として利用し、溶接界面で材料を溶かして接合する高度な溶融溶接プロセスである。この技術では、集中した光子エネルギーを使用して、熱影響部 (HAZ) を最小限に抑えた狭く深い溶接部を形成します。

この非接触溶接法では、機械的な圧力を加えることなく、集束したレーザー・ビームが局所的な加熱を発生させる。溶融プールを大気汚染から保護し、溶接品質を確保するため、不活性シールド・ガス(通常はアルゴンまたはヘリウム)が使用される。特定の用途では、接合特性を向上させたり、はめ合いのギャップを補正するために、金属フィラーを導入することもある。

レーザー溶接の最も重要な利点の1つは、エネルギー供給と制御における卓越した精度です。出力密度、パルス持続時間、焦点スポット・サイズなどのパラメーターを操作できるため、比類のない精度で入熱を行うことができる。このため、レーザー溶接は、電子機器、医療機器、航空宇宙などの産業における複雑な微細部品や薄肉構造の接合に特に適しています。

さらに、レーザー溶接は材料適合性において顕著な汎用性を発揮します。レーザー溶接は、従来は困難または異種と見なされていたものも含め、幅広い範囲の金属および合金を効果的に接合することができます。この能力は、高強度鋼、アルミニウム合金、チタン、さらに一部のエキゾチックな材料にまで及んでいます。このプロセスの柔軟性は、高速自動化の可能性と相まって、効率と品質が最優先される現代の製造環境において、ますますその価値を高めている。

レーザー溶接技術は、高出力レーザーの研究開発の進歩により、あらゆる産業の接合プロセスに革命をもたらしました。その特徴は以下の通りである:

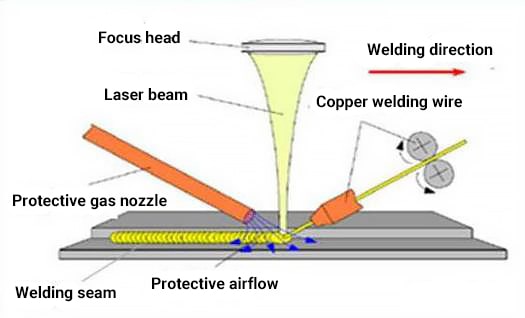

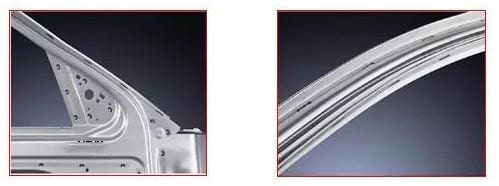

の原則である。 レーザーろう付け 溶接は以下の通り:

レーザービームが熱源として使用され、集光されたビームがフィラーワイヤーの表面に照射される。ワイヤーはビームエネルギーによって連続的に加熱され、溶けて高温の液体金属になる。

この液体金属は、溶接される部品の接合部に浸透し、適切な外部条件によって、被加工物とフィラー・ワイヤーの間に良好な金属学的結合が形成される。

レーザーの応用 ろう付け を溶接することで、製品の外観を向上させ、密閉性を高めるだけでなく、溶接部の強度を大幅に向上させ、車両全体の安全性能を高めることができる。

ワークピース間の結合は、次のような方法で達成されることに注意することが重要である。 ろう付け 溶融金属と母材は、激しいレーザー融解を起こしてはならない。

レーザーろう付けの利点は以下の通りである:

デメリットは以下の通り:

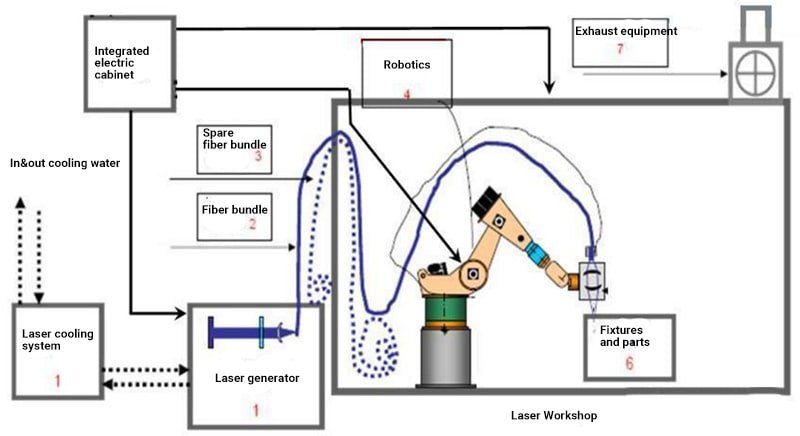

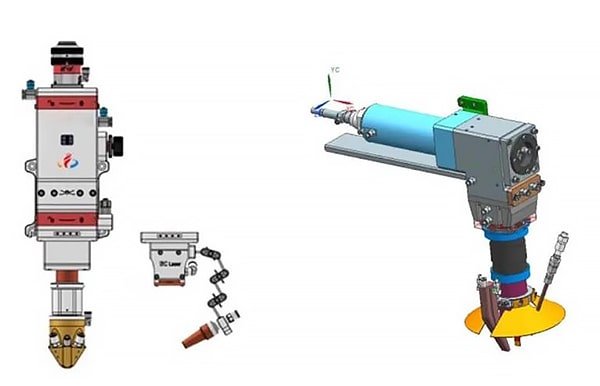

レーザブレージングシステムは、レーザ発振器および冷却システム、レーザブレージングヘッド、ワイヤ供給機構、ロボット、固定具、除塵システム、制御システムなどのコンポーネントで構成される。

レーザー発振器と冷却システム

レーザー発振器は、レーザー光を発生させる装置であり、レーザーブレージングシステムの主要なエネルギー源である。

レーザーブレージングヘッド

主に、コリメーションモジュール、コントロールモジュール、フォーカスモジュール、溶接シームトラッキングモジュール、エアカーテンモジュールなど、いくつかのコンポーネントから構成されている。

ワイヤー供給システム

ワイヤ送給システムは、溶接中の安定したワイヤ送給を維持する役割を担っている。

プッシュ・プル・ワイヤー・フィーディング機構を採用し、適切なワイヤ・アライメントと安定したワイヤー・フィーディング速度を確保。予熱が必要な場合は、熱線電源が追加されます。

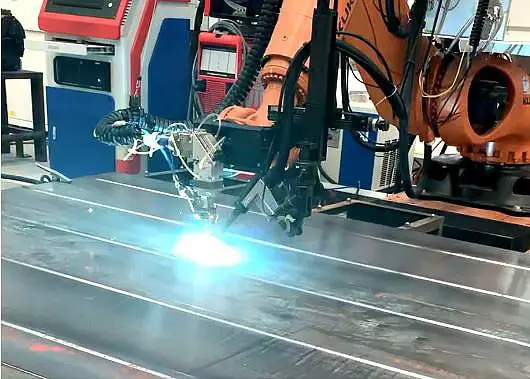

ロボット工学

溶接軌跡の移動を容易にするモーション・システムは、レーザーブレージング・ヘッドと付属装置、水・ガス回路も保持する。

ロボットは、溶接プロセスを実行し、オートメーショ ン・システムと通信して、システムに保存されている 溶接プロセス・パラメーターにアクセスする責任を負 う。

制御システム

自律プロセスキャビネットは、産業バスを通じてロボット、レーザー、ろう付けヘッド、ワイヤ送給装置、予熱システムのタイミングを制御し、溶接プロセスを完了します。メイン生産ラインPLCは産業バスを介してロボットと信号を交換します。

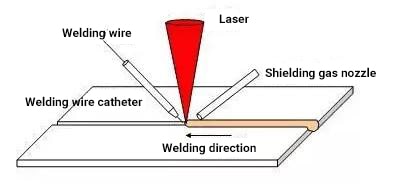

レーザー溶融溶接とは、レーザー光線を熱源として、2枚の板状部品の角部の母材を溶かし、溶接ワイヤーを溶かして角部に充填し、液体金属とする溶接技術である。冷却後、強固な接合が確立される。そのプロセスを図2に示す。

レーザー溶融溶接は、次のようないくつかのタイプに分けられる。 ペネトレーション溶接ワイヤーを充填しないレーザー溶融溶接、およびレーザー溶融ワイヤー充填溶接。これらの方法は、自動車のルーフやフロアの溶接によく使われている。

レーザー リモート溶接 は、ロボットの第6軸に振動ミラー走査ヘッドを使用することで、ロボットアームが追従することなく、レンズの反射によるレーザービームの移動を実現する。

これにより、このシステムは非常に柔軟で効率的なものとなり、通常のロボットスポット溶接機6~9台を置き換えることができる。

レーザー遠隔溶接の主な利点のひとつは、生産性の向上です。スキャニングヘッドレンズの高速移動により、ロボットの位置決め時間が大幅に短縮されるため、製造時間が大幅に短縮されます。

抵抗の平均速度が毎秒0.5関節であることと比較すると......。 スポット溶接レーザー遠隔溶接の速度は1秒間に3~4接合で、レーザービームをフルに活用できる。

大量生産テストでは、レーザー遠隔溶接は、従来のものに比べて80%の時間短縮が可能であることが判明している。 抵抗溶接.

もうひとつ レーザーの利点 リモート溶接は、その多用途性にある。スキャニング・レンズは柔軟性が高く、さまざまな溶接形状に対応できます。

特に、C形状の溶接継ぎ目は、直線状の溶接継ぎ目に比べて溶接速度がはるかに速い。

レーザー・リモート溶接は、主に自動車産業でボディ・イン・ホワイトのサブ・アセンブリに使用されている。図3に実際のレーザーリモート溶接の例を示す。

の間の距離である。 レーザーヘッド とワークが500mm以上であるため、レンズ保護ガラスの寿命が延びる。

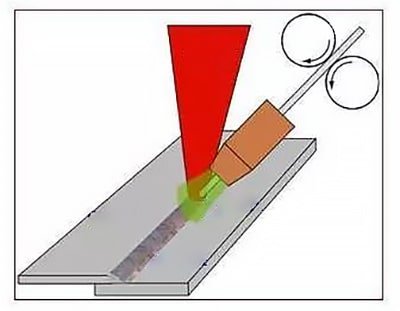

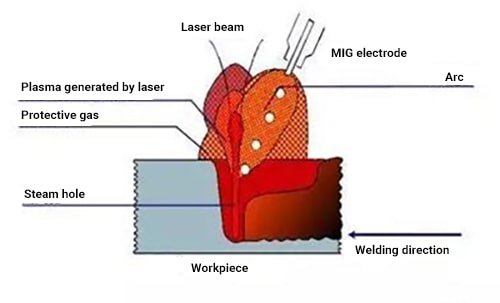

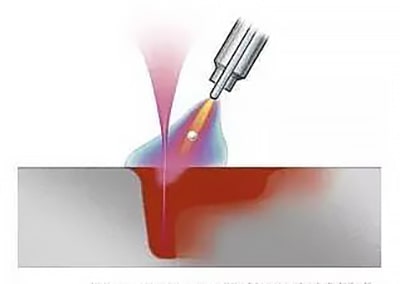

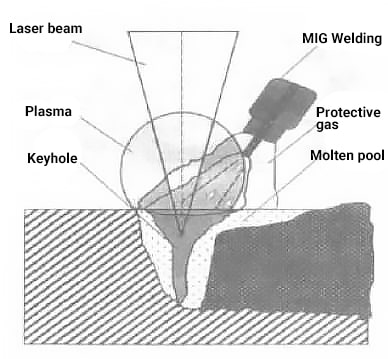

レーザー複合溶接とは、主にレーザーとMIGの組み合わせを指す。 アーク溶接.図4に示すように、このプロセスではレーザーとアークが連動する。

レーザー複合溶接とは、レーザー溶接とミグ・アーク溶接を組み合わせたもので、レーザー溶接単独に比べて経済的である。

レーザー・ビームと電気アークを併用することで、溶接速度が速く、溶接プロセスが安定し、熱効率が高くなると同時に、溶接ギャップを大きくすることができる。

レーザーMIG複合材溶接のメルトプールが小さいため、入熱量が少なく、熱影響部が小さく、ワークの歪みが減少し、溶接後の修正作業が少なくて済む。レーザー複合材溶接の接合効果を下図に示す。

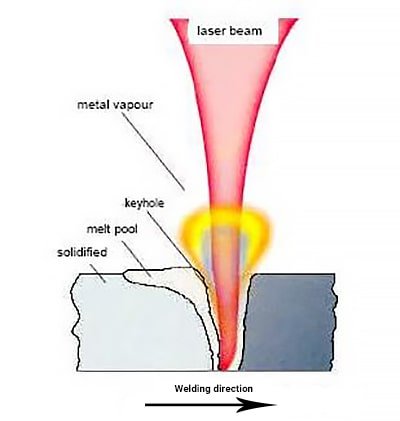

レーザー溶接の原理は、熱伝導溶接とレーザー溶接に分けられる。 ディープフュージョン 溶接

熱伝導溶接の場合、電力密度は104~105W/cm未満である。2その結果、溶融深さが浅くなり、溶接速度が遅くなる。

レーザー深溶融溶接の場合、出力密度は105~107W/cmを超える。2金属表面に「穴」を形成させ、深い溶融溶接に導く。この方法の特徴は、溶接速度が速く、深さと幅の比が大きいことである。

熱伝導式レーザー溶接の原理には、以下のものが含まれる。 レーザー放射 被処理面を加熱し、表面の熱は熱伝導によって内部に拡散する。

レーザーパルスの幅、エネルギー、ピークパワー、繰り返し周波数などのレーザーパラメーターは、特定のメルトプールを形成し、被加工物を溶融させるように制御される。

レーザー深溶融溶接は主に次のような用途に使用される。 レーザー溶接機 歯車溶接および冶金シート溶接用。レーザー深溶融溶接の原理を以下に紹介する。

レーザー深部融合溶接は、電子ビーム溶接に類似したプロセスを通じて材料を接合するために、高出力連続レーザービームを利用します。この技術の核心は、効率的なエネルギー伝達と材料融合を促進する「キーホール」構造の形成と維持にある。

高強度レーザービームが被加工物に入射すると、気化点を超えて材料が急速に加熱され、キーホールと呼ばれる狭い蒸気で満たされた空洞が形成される。このキーホールは、ほぼ完全な黒体吸収体として振る舞い、入射レーザーエネルギーの約95%を吸収します。キーホール内の温度は25,000℃を超え、ほとんどの金属の融点をはるかに超えます。

鍵穴の壁からの放熱が周囲の金属の溶融を誘発し、溶融池を形成する。キーホールは、蒸気圧、表面張力、静水圧の微妙なバランスによって維持される。キーホール前面での材料の連続的な気化は、その周囲の溶融金属の流れと相まって、動的な均衡を作り出す。

熱伝達が主に表面吸収と伝導によって起こる従来の溶接方法またはレーザー伝導溶接とは異なり、キーホール機構は、材料の深部への直接的なエネルギー析出を可能にする。その結果、アスペクト比(深さ対幅)が10:1を超えることが多く、狭くて深い特徴的な溶接プロファイルが得られます。

レーザービームが被加工物を横切ると、キーホールと周囲の溶融プールが連動して動く。溶融材料はキーホールの周囲を流れ、その跡に残された空隙を満たします。このメルトプールの急速な凝固により、溶接シームが形成されます。高いエネルギー密度と効率的なカップリングにより、毎分数メートルの溶接速度が可能になり、一部の先進システムでは、薄い材料で最高10メートル/分の速度を達成している。

キーホールの力学は、溶接品質と欠陥形成に大きく影響する。キーホールの安定性を維持し、ポロシティ、スパッター、不完全な融合などの問題を防ぐには、レーザー・パラメーター(出力、焦点、移動速度)とシールド・ガス・フローを適切に制御することが極めて重要です。

高輝度ファイバー・レーザーやディスク・レーザーの開発など、最近のレーザー技術の進歩は、レーザー深部溶融溶接の能力をさらに向上させ、幅広い材料と板厚にわたって、より深い溶け込み、高速化、溶接品質の向上を可能にしている。

(1) レーザー出力

レーザー溶接では、溶融の深さが浅くなる閾値エネルギー密度があり、それを超えると溶融の深さが飛躍的に増大する。

安定した深部溶融溶接のためには、プラズマを発生させなければならない。 レーザー出力密度 ワークピース上の閾値を超えるかどうかは材料によって異なる。

レーザー出力がこの閾値以下であれば、被加工物の表面溶融のみが発生し、安定した熱伝達型の溶接プロセスとなる。

しかし、レーザー出力密度が小孔形成の閾値に近い場合、深部溶融溶接と伝導溶接の両方が不安定になり、交互に溶融深さが大きく変動する。

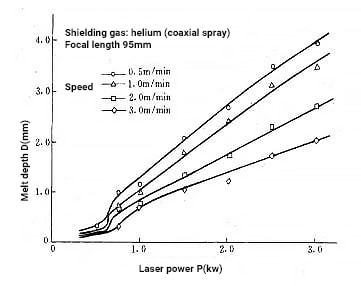

レーザー深溶け込み溶接では、レーザー出力が溶け込み深さと溶接速度の両方を決定する。

溶融の深さはビームパワー密度に正比例し、入射ビームパワーとビームの焦点位置に依存する。

レーザーのビーム径が一定の場合、ビームパワーが大きくなるにつれて融合の深さは深くなる。

(2) ビーム・スポット

ビームスポットサイズは出力密度に影響するため、レーザー溶接において重要な要素である。ビームスポット径の測定は、多くの間接的な測定技術がありますが、高出力レーザーアプリケーションでは困難です。

回折限界のビーム集光スポットサイズは光の回折理論で計算できるが、集光レンズのレンズ収差により、実際のスポットは計算値より大きくなる。

最も簡単な測定法は等温プロファイル法で、ポリプロピレン板を厚紙で焼いて貫通させた後、焦点位置と穿孔径を測定する。

この方法では、練習を通じてレーザーの出力サイズとビーム作用時間をマスターする必要がある。

(3) 吸収量

材料によるレーザーの吸収は、様々な重要な要素に依存する。 材料特性吸収率、反射率、熱伝導率、融解温度、蒸発温度など。

これらの特性のうち、吸収率が最も重要である。レーザービームに対する材料の吸収率に影響を与える要因は、2つの側面に分類することができる。

まず、材料の抵抗率は抵抗係数の平方根と比例関係にあり、温度によって変化する。この関係は、材料の研磨面の吸光度を測定することによって発見された。

第二に、材料の表面状態(または仕上げ)は、ビーム吸収率により大きな影響を与えるため、溶接プロセスの結果に大きな影響を与える。

CO2レーザーの出力波長は通常10.6μmです。非金属材料 セラミック、ガラス、ゴム、プラスチックなどの金属材料は、室温での吸収率が高いが、材料が溶けたり気化したりするときに吸収率が急激に上昇するまでは、吸収率が低い。

材料のビーム吸収率を向上させるには、表面コーティングや表面に酸化膜を生成する方法が有効である。

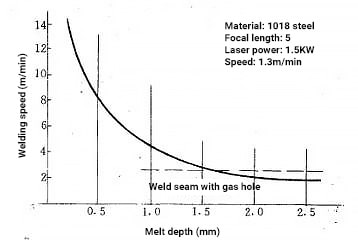

(4) 溶接速度

溶接速度は溶融深さに大きく影響する。速度を上げると溶融深さは浅くなるが、速度が低すぎると材料が過剰に溶融し、ワークが溶接されてしまう。

特定のレーザー出力と材料厚さには、対応する速度値で最大溶融深さを達成できる適切な溶接速度範囲がある。

下図は、1018鋼の溶接速度と溶け込み深さの関係を示している。

(5) 保護ガス

レーザー溶接プロセスでは、溶接プロセス中に溶融池を保護するために不活性ガスを使用することが多い。

通常、ワークピースの酸化を防ぐために、ヘリウム、アルゴン、窒素が使用される。

イオン化エネルギーの高いヘリウムは、レーザー溶接に最も効果的なシールド・ガスであるが、高価である。

アルゴンは安価で密度が高く、保護性能に優れるが、高温の金属プラズマイオン化の影響を受けやすく、溶接速度や溶融深度を損ない、レーザー有効出力を低下させる。

アルゴンで保護された溶接部は、ヘリウムで保護された溶接部に比べて表面が滑らかになる傾向がある。

窒素は最も安価なシールド・ガスであるが、 吸収とラップ・ゾーンでの多孔性のため、ある 種のステンレス鋼の溶接には適さない。

シールドガスは、溶融池の保護に加えて、特に高出力レーザー溶接では、金属蒸気や溶融液滴による汚染やスパッタリングから集光レンズを保護する。

シールド・ガスのもう一つの役割は、高出力レーザー溶接で発生するプラズマを分散させることである。金属蒸気がレーザービームを吸収して電離してプラズマ雲になると、金属蒸気を取り囲む保護ガスも熱によって電離する。

プラズマが多すぎると、レーザービームが部分的に消費され、溶融深さが浅くなり、溶接プールの表面が広くなる。

電子錯形成の複合化率は、電子-イオンおよび中性原子-三体衝突の回数を増やすことで減少させることができる。中性原子が軽いほど衝突頻度が高く、複合化率が高くなる。

イオン化エネルギーの高い保護ガスは、それ自身がイオン化しないため、電子密度を増加させない。

表 一般的なガスと金属の原子(分子)量とイオン化エネルギー

| 材料 | 彼は | アー | N | アル | Mg | フェ |

| 原子(分子)数 | 4 | 40 | 28 | 27 | 24 | 56 |

| イオン化エネルギー (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

表からわかるように、プラズマ雲の大きさは使用する保護ガスによって異なり、ヘリウムが最も小さく、次いで窒素、アルゴンを使用した場合に最も大きくなる。

プラズマ雲が大きいほど、溶融深度は浅くなる。この変化は、ガス分子のイオン化レベルの違い、および保護ガスの密度の違いによる金属蒸気の拡散の違いによるものである。

ヘリウムは最もイオン化が少なく、密度が低いため、溶融金属プールから上昇する金属蒸気を素早く拡散させる。

このように、ヘリウムをシールド・ガスとして使用することで、プラズマが最大限に抑制され、溶融深さが増し、溶接速度が向上する。ヘリウムは質量が軽いため、気孔が生じにくい。

溶融深さに対するプラズマ雲の影響は、低溶接速度ゾーンで最も顕著であり、溶接速度が増加するにつれて影響は減少する。

保護ガスは、特定の圧力でノズルからワーク表面に供給される。

効果的な保護には、ノズルの形状と出口直径の大きさが重要である。ノズルは 溶接面しかし、金属蒸気による汚染やレンズへの損傷を防ぐため、サイズも制限されている。

シールドガスの流量も制御しなければならない。流量が制御されていないと乱流が発生し、溶融プールと大気が混合してポロシティが発生する可能性があるからだ。

保護効果を向上させるために、より小口径のノズルを通した横吹きも可能で、深部溶融溶接の小穴に直接ガスを斜めに当てる。

シールド・ガスは、被加工物表面のプラズマ雲を抑制するだけでなく、穴内のプラズマや小穴の形成にも影響を与え、その結果、溶接継ぎ目をより深く、より広くすることができる。

しかし、乱流は溶融プールを損傷し、溶接プロセスの安定性を乱す可能性があるため、ガス流のサイズと方向を正確に制御する必要がある。

(6) レンズ焦点距離

溶接には通常レーザーの焦点合わせが必要で、一般的に使用されるレンズの焦点距離は63~254mm(2.5″~10″)です。スポットサイズは焦点距離に比例し、焦点距離が短いほどスポットは小さくなります。

しかし、焦点距離は焦点深度にも影響し、焦点深度は焦点距離とともに深くなる。

焦点距離が短いほど出力密度は向上するが、焦点深度が小さいため、レンズとワークの距離を正確に保つ必要があり、その結果、溶解深度に限界が生じる。

実際の溶接では、溶接中に発生するスパッタやレーザーモードの影響により、最短焦点深度は126mm(5″)がほとんどである。

より大きな継ぎ目を溶接する場合やスポットサイズを大きくする場合は、焦点距離254mm(10″)のレンズを選択することができるが、この場合、深い融解小孔効果を得るためには、より高いレーザー出力(出力密度)が必要となる。

レーザー出力が2kWを超える場合、特に10.6μm CO2 レーザービームは、集光レンズの光学的損傷のリスクを避けるため、反射鏡として研磨された銅鏡を使用する反射集光方式がよく使われる。

これはハイパワーの場合によく推奨される。 レーザー集光 効果的な冷却によるものだ。

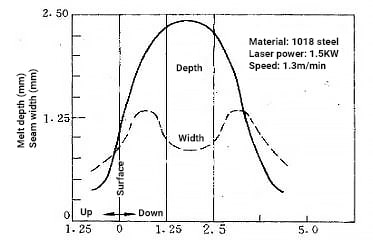

(7) フォーカスポジション

溶接の際、焦点位置は適切な出力密度を維持する ために非常に重要である。ワークの表面に対する焦点位置の変化は、 溶接の幅と深さに直接影響する。

下図は、1018鋼の溶融深さとシーム幅に対する焦点位置の影響を示している。

ほとんどの場合 レーザー溶接アプリケーション焦点は通常、ワークピースの表面から融着深さの約4分の1の深さに位置する。

(8) レーザービーム位置

レーザービームの位置は、特に重ね継手よりも感度が高い突合せ継手の場合、溶接の品質を決定する上で重要な役割を果たす。

例えば、硬化鋼のギアを軟鋼のドラムに溶接する場合、レーザー・ビームの位置を適切に制御することで、溶接部はより低い温度で溶接される。 炭素含有量 と耐クラック性が向上した。

用途によっては、溶接されるワークピースの形状により、レーザービームを斜めに偏向させる必要がある。

ビーム軸と接合面の間の偏向角が100度以内であれば、加工物によるレーザーエネルギー吸収は影響を受けない。

(9) 溶接開始時と終了時のレーザ出力の漸増・漸減制御

レーザー深溶融溶接では、溶接深さに関係なく、常に小穴が存在する。溶接工程を終了して電源スイッチを切ると、溶接の終わりにクレーターが形成される。

さらに、新しいレーザー溶接層が前の溶接部を覆ってしまうと、レーザー・ビームの過剰な吸収が起こり、溶接部の過熱や気孔の発生につながる。

このような問題を回避するため、電力の始動・停止ポイントをプログラムし、電力の始動・停止時間を調整できるようにすることができる。

つまり、始動電力をゼロから設定電力値まで電子的に短時間で上昇させ、溶接時間を調整し、最後に、溶接プロセスが完了すると、電力を設定値からゼロまで徐々に低下させることができる。

(1) レーザーの特徴 ディープ・フュージョン溶接

(2) レーザー深溶融溶接の利点

(3) レーザー深溶融溶接の欠点

レーザー深部溶融溶接は通常、連続波CO2 このレーザーは、「小さな穴」効果を生み出すのに十分な出力を維持することができる。

これにより、被加工物の断面全体を通してレーザーが溶け、強固な溶接継手が得られる。

レーザーに関しては、指向性に優れた平行ビームを発生させ、熱源として機能するシンプルな装置である。

レーザー溶接は、高品質の接合強度と大きな深さ対幅比を提供し、溶接速度も比較的速い。

また、真空環境を必要としないため、レンズや光ファイバーを使った遠隔操作や生産の自動化も可能だ。

このレーザーは高い出力密度を誇り、チタンや石英などの難度の高い材料や、さまざまな特性を持つ材料の溶接に適している。

微細溶接もレーザー溶接で行うことができる。レーザービームを集光して微小なスポットを生成し、正確に位置決めできるため、微小ワークや小型ワークの溶接における大量自動生産に最適です。

レーザーと溶接システムの付属品はコストが高く、従来の溶接プロセスと比べて初期投資とメンテナンス・コストが高くなり、経済効率が悪くなる。

さらに、レーザー溶接の変換効率は一般的に低く、5%~30%である。 レーザーの吸収 特にプラズマが存在すると、レーザー光に吸収効果がある。

レーザー溶接では集光スポットが小さいため、ワーク接合用の設備に高い精度が要求される。設備のわずかなズレでも重大な加工誤差を引き起こす可能性があるからだ。

さらに、レーザー溶接は、レーザー集光スポットサイズが小さく、溶接シームが狭いため、高いレベルのワーク組立精度が要求される。

溶接部品の位置は非常に正確でなければならず、ワーク上のビーム位置をレーザービームの焦点範囲内に保ち、大きくずれないようにする必要がある。

ワークの組み立てやビームの位置決めの精度が不十分な場合、次のような問題が発生する可能性があります。 溶接欠陥.

レーザー溶接における溶接シーム形状の要件を下図に示す。

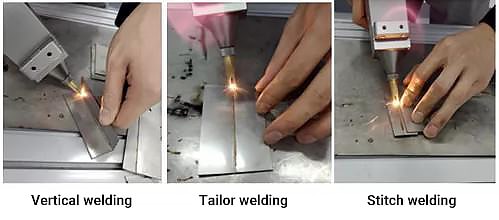

レーザー 隅肉溶接 は、制御が難しいプロセスである。融解溶接プロセスで、集束したスポットがワークとワイヤーにそれぞれ照射される。

溶融プールは小さいため、連続的に供給されるワイヤーを均一に溶融させるためには、フィラメントの相対位置を正確に制御することが極めて重要である。

溶接溝は比較的早く凝固するため、気孔や脆性 欠陥が生じる可能性がある。

ろう付けに比べ、溶け込み溶接の溶接継ぎ目はスパッタが多いため外観が粗くなるが、従来のスポット溶接よりはるかに強度が高い。

他と比べて 溶接技術しかし、レーザーとそれに付随するシステムのコストは高く、初期投資も大きくなる。

メイン レーザーの種類 溶接に使用されるCO2 レーザー、Nd:YAGレーザー、ファイバーレーザー、半導体レーザー。

CO2 レーザー

CO2 レーザーは ガスレーザー 波長10.6μmの遠赤外線ビームを持つ。通常、連続モードで動作し、高出力であるため、高出力レーザー溶接に広く使用されている。

10kW以上の高電力で溶接する場合、アルゴン・シールド・ガスを使用すると強いプラズマが発生し、溶融深度が浅くなる。

これに対処するため、プラズマを発生させないヘリウムが、高出力CO2 レーザー溶接。

ファイバーレーザー

ファイバー・レーザーは主に、溶接継手に高い安定性が要求される薄い材料の重ね溶接に使用される。

オーバーラップ溶接は、高速で0.01in以上の溶け込み深さを達成できる。たとえば、200W シングルモード・ファイバー・レーザーは、50in/s までの速度で 0.004in の溶融深さを達成できます。

Nd:YAGレーザー

Nd:YAGレーザーは 固体レーザー 波長1.06μmの近赤外線を中心にビームを放射する。

材料の熱伝導率はこの波長で高い光吸収率を示し、レーザーは連続モードとパルス・モードの両方で作動できるため、重要な部品の溶接で競争力を発揮する。

半導体レーザー

半導体レーザーは、小型、高変換効率、低運用コスト、長寿命という特徴を持ち、将来のレーザー開発の重要な方向性を示している。

国内外の研究者が、アルミニウム合金の溶接に高出力半導体レーザーを使う研究を始めている。

半導体レーザーは波長が短いため、CO2レーザーやNd:YAGレーザーに比べて金属吸収率が非常に高く、溶接用途に有望な選択肢となる。

しかし、半導体レーザーは材料表面に照射したときの出力密度が低いため、薄い材料に適している。 プレート溶接 および電子部品溶接のレーザー溶接アプリケーション。

について レーザーの特性 とTIG複合溶接である。

例えば、CO2 出力0.8kWのレーザーをTIGアーク電流90A、溶接速度2m/分と組み合わせて使用すると、5kWのCO2 レーザー溶接機。

0.5~5m/分の溶接速度で、5kW CO2 レーザーで得られる溶融深度は、5kW CO2 レーザーだけだ。

関連記事 MIG溶接とTIG溶接

レーザー・プラズマ複合材溶接は、図3に示すように同軸で行われる。図3に示すように プラズマアーク は環状電極によって生成され、レーザービームはプラズマアークの中心を通る。

プラズマアークには主に2つの機能がある。

第一に、このエネルギーは、次のような利点がある。 レーザー溶接工程溶接のスピードと効率が向上する。

第二に、プラズマ・アークがレーザーを取り囲むため、熱処理効果により冷却時間が延長され、硬化や残留応力のリスクが低減され、溶接部の微細構造特性が改善される。

レーザーMIG複合溶接の基本原理を図4に示す。

へのエネルギー投入に加え 溶接部 アークから、レーザーも溶接金属に熱を供給する。レーザーとアークの複合溶接技術は同時に作動し、両方の方法が溶接部に作用する。

レーザーとアークはそれぞれ、さまざまな程度と形で複合溶接の性能に寄与する。

レーザーMIG複合溶接では、ワーク表面だけでなくフィラーワイヤー上でも揮発が起こるため、金属の揮発量が多くなり、レーザーからのエネルギーが伝わりやすくなる。

MIG溶接は、電源コストが低く、溶接ブリッジが良好で、アークが安定しており、溶加材で溶接組織を改善できるという利点がある。

一方、レーザー・ビーム溶接の特徴は、溶融深さが深く、溶接速度が速く、入熱が低く、溶接シームが狭いことである。

しかし、厚い材料を溶接するには、より強力なレーザーが必要になる。

レーザー複合溶接の溶融池は、MIG溶接の溶融池よりも小さいため、ワークの変形が少なく、溶接後の修正の必要性が大幅に減少する。

レーザーMIG複合溶接では、2つの別々のプールが形成され、アークからの入熱が溶接後の同時焼き戻し処理として機能し、特に鋼の溶接部の硬度を下げる。

レーザー複合溶接の溶接速度は非常に速いため、生産時間とコストを削減できる。

レーザー溶接プロセスでは、高いレーザー出力密度によって母材が急速に加熱、溶融、気化し、高温の金属蒸気が発生する。

しかし、連続的な高出力密度はプラズマ雲の形成も引き起こし、被加工物によるレーザーの吸収を低下させ、溶接プロセスを不安定にする。

これに対処するために、ピーク出力の高いパルス・レーザー、またはパルス幅、繰り返し周波数、ピーク出力の異なる2つのパルス・レーザーを組み合わせて、溶接のために被加工物を複合化することができる。

2本のレーザービームが連動して周期的に大きく深いメルトホールを形成し、片方のレーザービームの照射を適切なタイミングで停止することで、プラズマクラウドを減少または消滅させることができ、レーザーエネルギーの吸収と利用が改善され、溶接深さと能力が向上する。

大きく深いメルトホール形成後にレーザー出力密度を下げ、照射を継続することも、プラズマクラウドを低減するのに役立つ。

金属蒸気に作用するレーザー・エネルギーが減少すると、プラズマ雲が減少し、より安定した溶接プロセスにつながる。

これは、レーザー用途で所望の特性を持つビームを得るための、レーザー光の一連の光学的処理を指す。

溶接用途には、融接ヘッド、ろう付けヘッド、および溶接ヘッドの3種類があります。 レーザー溶接ヘッド.

ロボットの方が一般的で、十分な精度と重量がある。

現在、世界のABB、FANUC、MOTOMAN、KUKAなどがレーザーアプリケーションを持っています。

パワー密度

電力密度は、次の点で非常に重要な要素である。 レーザー加工.出力密度が高い場合、材料の表面層はマイクロ秒のうちに沸騰するまで加熱され、大量の気化をもたらす。

このため、切断、パンチング、彫刻などの材料除去工程に理想的な高出力密度となっている。

一方、出力密度が低いと沸点に達するまでに数ミリ秒を要するため、表層が気化する前に下層が溶融し、良好な溶融溶接が形成されやすくなる。

レーザーパルス波形

高強度レーザービームを材料表面に照射すると、特に金、銀、銅、アルミニウム、チタンなど、強く反射する材料では、レーザーエネルギーの60~98%が反射して失われます。金属の反射率は、レーザーパルス信号の間に時間とともに変化します。

材料の表面温度が融点まで上昇すると、反射率は急速に低下する。表面が溶けると、反射率はある値で安定する。

レーザーパルス幅

パルス幅は、次のような場合に非常に重要なパラメータとなる。 パルスレーザー溶接.パルス幅は、熱影響部の大きさと溶融深さを決定する。パルス幅が長いほど、熱影響部は大きくなり、溶融深さはパルス幅の1/2乗で大きくなる。

しかし、パルス幅を広げるとピークパワーが低下するため、一般的には熱伝導に使用される。 溶接方法 を使用して、広く浅い溶接部を形成する。しかし、ピーク出力が低いと入熱が過剰になり、各材料には溶融深さを最大にする最適なパルス幅がある。

オフフォーカス音量

レーザー溶接には通常、ある程度の デフォーカスレーザーの集光点におけるスポット中心部のパワー密度が高すぎるため、蒸発して穴になりやすいからだ。

その一方で、パワー密度は、ヴォルフガングから離れたすべての面で比較的均等に分布している。 レーザーの焦点.

デフォーカスには正と負の2種類がある。正デフォーカスの場合は焦点面がワークの上にあり、負デフォーカスの場合はその逆です。

理論的には、正負のデフォーカス面と溶接面が等しい場合、対応するパワー密度面はほぼ同じになる。

しかし実際には、得られる溶融プールの形状が異なる場合がある。負のデフォーカスはより深い溶融をもたらすが、これは溶融プールの形成過程に関係している。

溶接速度

溶接速度は溶融深さに大きく影響する。速度を上げると溶融深さは浅くなるが、低すぎる速度では材料が過剰に溶融し、ワークが貫通して溶接される。

したがって、あるレーザー出力と特定の材料の厚さに対して適切な速度範囲があり、その範囲内の対応する速度値で最大溶融深さを得ることができる。

保護ガス

レーザー溶接プロセスでは、溶融池を保護するためにヘリウム、アルゴン、窒素などの不活性ガスを使用することが多い。

シールドガスはまた、集光レンズを金属蒸気汚染や液滴スパッタリングから保護する。高出力レーザー溶接では、放出される材料が強力であるため、レンズの保護がより重要になります。

シールドガスの3つ目の役割は、高出力レーザー溶接で発生するプラズマシールドを効果的に分散させることである。

金属蒸気はレーザービームを吸収して電離し、プラズマになる。プラズマが多すぎると、レーザービームはプラズマによって部分的に消費される。

1. シート間溶接

これには4種類のプロセスメソッドが含まれる:

2. ワイヤー–への–ワイヤ溶接

これには4種類のプロセスメソッドが含まれる:

3. 金属線とブロック部品の溶接

ワイヤと塊状エレメントの接続は、レーザー溶接を使用することで成功し、塊状エレメントのサイズは問わない。

溶接中のワイヤ・エレメントの形状に注意する必要がある。

4. 溶接 異種金属

溶接 異種金属 は、溶接性の範囲と溶接性パラメーターに対処しなければならない。

異なる種類の金属間のレーザー溶接は、特定の材料の組み合わせでのみ可能である。

レーザーろう付けは、部品によっては接続に適さない場合もあるが、軟ろう付けと硬ろう付けの両方の熱源として使用でき、独自の利点がある。

レーザーソフトろう付けは、主にプリント基板のはんだ付けに使用され、特にチップ部品の組み立て技術に有用である。

ろう付けにはさまざまな方法があるが、レーザーソフトろう付けはそのひとつに過ぎない。

レーザー溶接は、高エネルギーのレーザー光線を被加工物に照射して温度上昇を引き起こし、被加工物を溶かして接合し、永久接合部を形成するプロセスである。

レーザー溶接は、せん断強度と引裂強度が高いことで知られている。

レーザー溶接の品質にはいくつかの要因が影響し、中には非常に不安定で揮発性のものもある。高速連続レーザー溶接の適切な範囲を維持し、溶接の品質を確保するには、これらのパラメーターを正しく設定および制御することが極めて重要です。

の実用化と工業化にとって、溶接形成の安定性と信頼性は重要な問題である。 レーザー溶接技術.

レーザー溶接の品質に影響を与える要因は、溶接装置、ワークの状態、プロセス・パラメーターの3つの側面に分類できる。

溶接設備:

レーザーの最も重要な品質要件は、ビームパターンの安定性と出力です。ビーム・パターン次数が低いほど、ビーム集光性能が向上し、スポット・サイズが小さくなり、同じレーザー出力で出力密度が高くなるため、溶接部が深く広くなります。一般に、高出力レーザーを実現するには、ベース・モード(TEM00)または低次モードを使用する必要があります。高品質レーザー 溶接

現在中国では、ビームの品質と出力の安定性の問題から、溶接にレーザーを使用することが困難である。しかし、諸外国では レーザービーム品質 と出力パワーの安定性は高いレベルにあり、レーザー溶接に問題はない。

光学系とその集光ミラーは、"F1 "に影響を与える最も重要な要素である。 溶接品質.

使用される焦点距離は一般に127mm~200mmで、焦点距離が小さいほどフォーカス・ビームのウェスト・スポット径は小さくなるが、溶接プロセス中のコンタミネーションやスパッターの損傷が起こりやすくなる。

波長が短いと吸収率が高くなる。

導電性の良い材料は一般的に反射率が高い。YAGレーザーの場合、反射率は銀で96%、アルミで92%、銅で90%、鉄で60%です。

温度と吸光度は直線関係にあり、温度が高いほど吸光度は高くなる。リン酸塩、カーボンブラック、グラファイトなどの表面コーティング材は、吸収率を向上させることができる。

ワークの状態

レーザー溶接を成功させるには、被加工物が正確なエッジを持ち、レーザー・スポットが溶接継ぎ目に正確に位置合わせされていなければならない。精度と位置合わせは、溶接プロセス中に熱変形によって変化してはならない。

これは、レーザー・スポットが小さく、溶接シームが狭く、一般的に溶加材が追加されないためである。

アセンブリーギャップが大きすぎると、レーザービームがギャップを通過してしまい、母材を溶かすことができなくなったり、目に見えるニブリングや凹みが発生したりすることがあります。スポットのアライメントがわずかにずれると、未溶融または未溶着のスポットが生じることがある。

従って、一般的なプレートの突き合わせの隙間とスポットの継ぎ目の偏差は0.1mm以下であるべきであり、間違った側の偏差は0.2mm以下であるべきである。

これらの要件を満たせないため、レーザー溶接技術を使用できない場合もある。

良好な溶接結果を得るには、許容可能な突合せギャップと重ねギャップを薄板厚の10%以内に制御する必要がある。レーザー溶接を成功させるには、溶接される基板が密着していなければならず、そのためには部品の締め付けに注意する必要がある。

レーザースポットのパワー密度は、レーザー溶接モードと溶接成形の安定性に影響を与える最も重要な要因である。パワー密度が小さいものから大きいものへと増加するにつれて、溶接モードは安定した熱伝導溶接からモード不安定溶接、そして安定した深溶け込み溶接へと変化する。

レーザースポット出力密度は、主にレーザー出力とビーム集光位置によって決まり、レーザー出力密度はレーザー出力に比例します。最高の効果を得るためには、ビーム焦点の最適な位置が存在します。

ビーム焦点が被加工物の表面下のある位置(板厚とパラメータによって1~2mm以内)にあるとき、理想的な溶接継ぎ目が得られる。

この最適位置からの逸脱は、ワークの表面スポッ トの大きさを増大させ、出力密度を低下させ、溶接プロセス 形態の変化を引き起こす可能性がある。

溶接速度は、レーザー出力と焦点位置に比べて、溶接プロセスの形態と安定性にそれほど大きな影響を与えない。

しかし、溶接速度が速すぎると、入熱が小さすぎて安定した深溶融溶接プロセスを維持できなくなる可能性がある。

実際には、溶接の選択は、溶接部品に必要な溶融深さに基づいて行うべきであり、モード不安定溶接は避けるべきである。

安定した深溶け込み溶接範囲では、レーザー出力は溶け込み深さに直接影響し、出力が大きくなるにつれて溶け込み深さは深くなる(約0.7倍の関係)。溶接速度が速いほど溶融深さは浅くなる。

一定のレーザー出力と溶接速度の条件が満たされると、最適な焦点位置が最大の溶け込み深さになる。

この位置から逸脱すると、溶融深さが減少し、モードが不安定になったり、熱伝導溶接が安定しなくなったりする可能性がある。

シールド・ガスの主な役割は、溶接中のワークの酸化防止、集束レンズの金属蒸気汚染防止、液体溶滴のスパッタリング防止である、

上記2つのケースについて、

一方では、高品質かつ安定性の高い光学部品の使用と頻繁なメンテナンスは、汚染を防ぎ、光学部品を清潔に保つために極めて重要である。

一方、パラメーターを最適化し、被加工物に到達するレーザー出力と焦点位置の変化を監視し、レーザー溶接品質の信頼性と安定性を向上させるクローズドループ制御を実現するためには、レーザー溶接プロセスのリアルタイム監視および制御方法の開発が必要である。

レーザー 炭素鋼の溶接 および一般合金鋼

炭素鋼のレーザー溶接は一般的にうまくいくが、溶接の質は不純物のレベルに左右される。硫黄やリンなどの要因は、溶接割れのリスクに影響する。

いつ 炭素鋼溶接 0.25%を超える含有量の場合、満足できる 溶接品質を得るためには予熱が必要である。

炭素含有量の異なる鋼材を溶接する場合は、高品質の接合部を確保するため、トーチを炭素含有量の低い方に少し偏らせるのがよい。

しかし、低炭素沸騰鋼は硫黄とリンを多く含むため、レーザー溶接すべきではない。

逆に、低炭素クエリング鋼は不純物が少ないため、レーザー溶接に適している。中・高炭素鋼および一般的な 合金鋼 はレーザー溶接が可能であるが、応力を低減し亀裂の発生を防止するために予熱と溶接後の処理が必要である。

一般に、レーザーによって高品質の接合部を得ることは ステンレス鋼溶接 は、従来の溶接方法よりも容易である。溶接速度が速いため、熱影響部が小さく、感作の危険性がない。

さらに、ステンレス鋼は熱伝導率が 低いため、深い溶融と狭い溶接継ぎ目が得 やすい。

さまざまな金属のレーザー溶接

レーザー溶接の急速な冷却速度と熱影響部の減少は、さまざまな金属の溶接と融合後に、さまざまな構造を持つ材料の適合性に有利な条件を提供する。

以下の金属は、レーザー深溶融法で溶接できることが実証されている:

製造アプリケーション

テーラード・ブランド・レーザー溶接技術は、自動車製造に広く使用されている。日本では、製鉄業界においてフラッシュバット溶接に代わる接合技術となっている。 圧延鋼 コイル。

板厚100ミクロン以下のような極薄板溶接の研究は、溶融溶接では不可能だが、特殊な出力波形のYAGレーザー溶接で成功しており、レーザー溶接の幅広い将来性を示している。

日本では原子炉蒸気発生器の細管補修用にYAGレーザー溶接が世界で初めて開発され、歯車用にもレーザー溶接技術を活用している企業がある。

粉末冶金分野

科学技術の絶え間ない進歩に伴い、伝統的な製錬と製鋼は、現在、世界的な製錬所となっている。 鋳造法 もはや製造材料の製造は、工業材料の特別な要求を満たすことはできない。

粉末冶金材料のユニークな特性と製造上の利点により、自動車、航空機、工具製造などの産業で従来の材料に取って代わりつつある。

粉末冶金材料の開発が進むにつれて、部品の接続はますます難しくなっており、粉末冶金材料の適用が制限されている。

1980年代初頭、その明確な利点を持つレーザー溶接が粉末冶金材料加工の分野に参入し、粉末冶金材料の応用に新たな展望を開いた。

例えば、ろう付け 溶接方法 粉末冶金材料に一般的に使用されるダイヤモンドは、接合強度が低く、熱影響部が広く、高温や強度要求に耐えられない。しかし、レーザー溶接を使用することで、溶接強度と耐高温性を向上させることができる。

自動車産業

1980年代後半には、キロワットクラスのレーザーが工業生産に応用されるようになり、今日、レーザーは、その応用範囲を広げている。 溶接線 は自動車製造業界で広く普及している。

アウディ、メルセデス・ベンツ、フォルクスワーゲン、スウェーデンのボルボといったヨーロッパの自動車メーカーは、ルーフ、ボディ、サイドフレーム、その他にレーザー溶接をいち早く採用した。 板金 1980年代の溶接

1990年代、アメリカのゼネラル・モーターズ、フォード、クライスラーが自動車製造にレーザー溶接を導入した。

イタリアでは、フィアットはほとんどの鋼板部品の溶接組み立てにレーザー溶接を使用した。

日本では、日産自動車、ホンダ、トヨタ自動車がボディカバーの製造にレーザー溶接と切断工程を使用している。

自動車車体製造における高強度鋼のレーザー溶接アセンブリの使用は、その優れた性能により増加している。

米国の金属市場統計によると、2002年末までにレーザー溶接鋼構造物の消費量は7万トンに達し、1998年の3倍に増加する。

自動車産業で使用されるレーザー溶接装置は、業界のバッチおよび高度な自動化のニーズに対応するため、高出力かつマルチパスである。

エレクトロニクス産業

レーザー溶接は、エレクトロニクス産業、特にマイクロエレクトロニクス産業で広く使用されている。

熱影響部が小さい、加熱集中が速い、熱応力が小さいなどの利点があり、集積回路や半導体デバイスの筐体パッケージに好んで使用されている。

レーザー溶接は、ステンレス鋼サポートリング付きモリブデン集束極や高速熱陰極フィラメントアセンブリなどの真空装置の開発にも使用されている。

エレクトロニクス産業では、レーザー溶接は、従来の溶接方法では解決が困難な厚さ0.05~0.1mmの弾力性のある薄肉波板の溶接にも有用である。 TIG溶接 は溶接スルーを起こしやすく、プラズマの安定性は悪く、多くの影響因子がある。このような場合、レーザー溶接の使用は非常に効果的であり、広く使用されている。

バイオメディカル

生体組織におけるレーザー溶接の使用は1970年代に始まり、卵管や血管の溶接に成功したことから、さまざまな生体組織の溶接に関する研究が進んだ。

今日、神経のレーザー溶接に関する研究は、レーザーの波長、照射量、機能回復への影響、およびレーザーの選択に焦点を当てている。 溶接材料.

従来の縫合法に比べ、レーザー溶着は吻合のスピードが速く、治癒過程における異物反応のリスクもなく、溶着部の機械的特性も維持できる。その結果、今後生物医学の分野でより広く使用されることが期待される。

その他の産業

レーザー溶接は、他の産業、特に特殊材料の溶接でも徐々に人気を集めている。

例えば中国では、BT20のような材料のレーザー溶接に関する研究が数多く行われている。 チタン合金HEl30合金、リチウムイオン電池。

さらに、ドイツのガラス機械メーカーGlamacoCoswig社は、IFW接合技術・材料実験研究所と共同で、板ガラスのレーザー溶接の新技術を開発した。

レーザー溶接機に対する多くの起業家の最初の印象は、従来の溶接機に比べて高すぎるというものだ。 アルゴンアーク溶接 しかし、これは誤った認識である。しかし、これは誤った認識であり、彼らはまだレーザー溶接機を使用する利点を理解していない。

企業が存続し、成長するためには、顧客を惹きつける高品質の製品を生産できる強さが必要だ。

今日の市場では、顧客の目が肥えてきており、機能性だけでなく、美しく繊細な製品を求めるようになっている。

競争に勝ち残り、市場での魅力を高めるためには、先進技術の設備やプロセスを導入し、新しく洗練された製品を生産することが重要である。これは競争力を高めるだけでなく、利益と売上を向上させる。

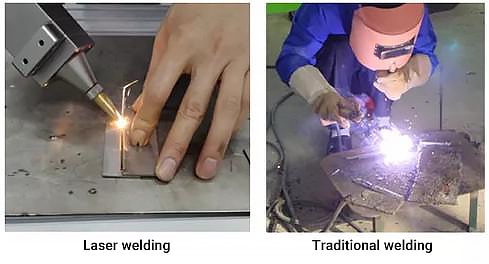

レーザー溶接機は、従来の溶接機と比較して、生産品質と効率の向上に役立ついくつかの利点がある。

レーザー溶接機は非接触加工の一種であるため、溶接工程中に被加工物にダメージを与えることはない。

その利点は、速い溶接速度、高い溶接強度、滑らかな溶接継ぎ目、最小限の変形、狭いスペースなど特殊な条件での溶接能力などである。

レーザー溶接機は、耐火金属のような融点の高い特殊材料の溶接が可能で、セラミックスのような非金属材料の溶接にも使用できる。柔軟性に優れ、特殊材料の溶接に効果を発揮します。

非接触の遠隔溶接機能により、従来の溶接機ではアクセスが困難な部品に適している。

レーザービームを正確に集光して小さなスポットを生成でき、磁場の影響を受けないため、微細溶接に最適です。正確な位置決めが可能なため、小型・微細ワークの自動量産に適しています。

レーザー溶接は、現代技術と伝統技術の融合である。従来の溶接技術に比べユニークで、応用範囲が広く、溶接の効率と精度を大幅に向上させることができます。

出力密度が高く、エネルギーが素早く放出されるため、溶接プロセスがより効率的になる。また、レーザー溶接の焦点位置が小さいため、溶接される材料間の結合が強化され、溶接後の加工が不要になるため、材料の損傷や変形を避けることができる。

この技術は主にハイテク産業で使用されているが、人々の理解が深まり、使いこなすようになれば、より多くの分野や産業に応用されるのは必至だ。

レーザー溶接は、金属や非金属を含むさまざまな材料のさまざまな溶接要件を容易に満たすことができ、レーザーの透過性と屈折により360度内でランダムに焦点を合わせる能力を持っています。

さらに、レーザー溶接は短時間で大量の熱を放出するため、一般的な室温条件下で実施することができ、環境要件を低減し、真空またはガスで保護された環境を必要としない。

長年にわたり、レーザー技術は広く認知され、当初の軍事用途から民生分野での広範な使用へと発展してきた。レーザー溶接技術の開発は、レーザー技術の範囲をさらに拡大しました。

今後、レーザー溶接は自動車、鉄鋼、楽器製造などの産業だけでなく、軍事、医療などの分野でも使われるようになるだろう。

特に、レーザー溶接の高熱と温度は、神経医療や生殖医療などの医療用途に適している。

その精度の高さは、精密機器製造を必要とする産業にも恩恵をもたらし、人類と社会の継続的な発展に貢献する。