現代の産業界の要求に応えるために、溶接がどのように進化してきたかを考えたことがあるだろうか。画期的な技術であるレーザー溶接は、その精度と効率で製造業に革命をもたらしました。1960年代の起源から今日の普及に至るまで、レーザー溶接はそのスピード、柔軟性、品質で際立っています。この記事では、レーザー溶接の魅力的な歴史、その主な進歩、自動車や航空宇宙などの産業における重要な役割をご紹介します。この技術が製造業の未来をどのように形作るのか、ぜひご覧ください。

溶接は、恒久的な材料接続を実現する方法として、機械製造、石油化学、橋梁、船舶、建設、電力工学、輸送車両、航空宇宙などの分野で広く使用されている。

機械製造業には欠かせない加工技術となっている。

さらに、国民経済の発展とともに、その応用分野は拡大し続けるだろう。

原子エネルギー、コンピューター、半導体に続く20世紀以降の人類の大発明であるレーザーは、エネルギー密度が高く、精度が高く、適応性が高い。

カッティングの新しい手段として 溶接 工業生産に応用すれば、大きな発展の可能性がある。 レーザー溶接 工業生産において、その高度で高速かつ柔軟な加工特性を存分に発揮している。

それは、新しい工業製品を開発するための技術的保証であるだけでなく、高品質で低コストの生産に不可欠な技術的手段でもある。

LASERとは、「Light Amplification by Stimulated Emission of Radiation」の頭文字をとったもの。

レーザーの原理は、有名なアメリカの物理学者アルバート・アインシュタインによって1916年には発見されていたが、初めて製造に成功したのは1960年であった。

レーザーは、理論的な準備と生産実践の緊急の必要性の中で生まれた。

レーザーが登場するやいなや、それは非常に急速な発展を遂げた。レーザーの開発は、古くからある光学の科学技術に新たな息吹を与えただけでなく、まったく新しい産業の出現にもつながった。

レーザーは、人々が前例のない高度な方法と手段を効果的に使用し、前例のない利益と結果を達成することを可能にし、それによって生産性の発展を促進する。

レーザーは卓越した利点を備えているため、1970年代から溶接分野に応用されてきた。

現在、レーザー溶接の研究は、溶接法全体の約20%を占め、ガスシールド溶接に次いで2番目である。

溶接用レーザーは高い出力密度を必要とする(104~105W/cm2)、基本モードの出力密度分布、および良好なビーム品質が要求される。溶接に最もよく使用されるレーザーには、以下のようなものがある:

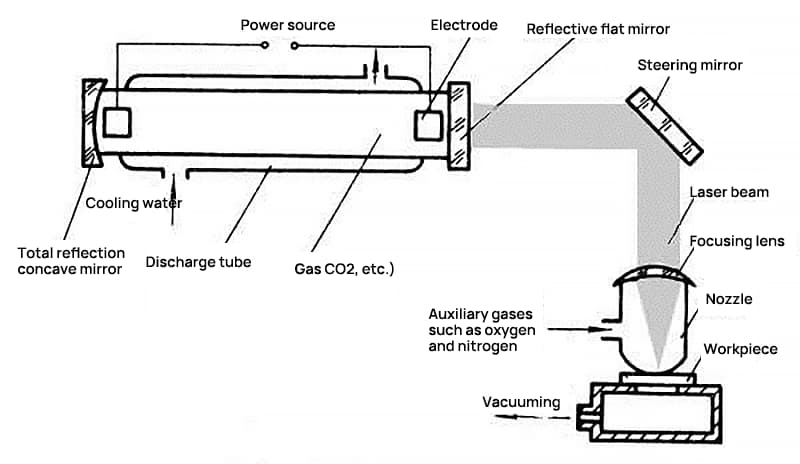

(1) CO2 ガスレーザー

CO2を作用物質とするガスレーザーの一種。シンプルな構造、低コスト、使いやすさ、均一な作動媒質、良好なビーム品質、長時間の連続安定動作などの利点があります。

現在、最も多様で広く使用されている。 レーザーの種類.ヘリウムネオンレーザーが最も一般的なものである。

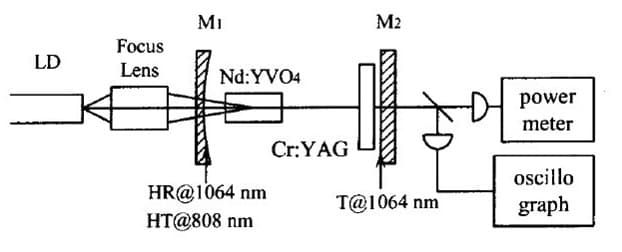

(2) Nd:YAGレーザー、ディスクYAGレーザー;

これは固体レーザーの一種で、イットリウム・アルミニウム・ガーネット結晶を母体としている。化学的に フォーミュラ イットリウム・アルミニウム・ガーネットはY3Al5O12で、一般にYAGと略される。

(3) ファイバーレーザー;

(4) 半導体レーザー。

| CO2レーザー | ランプ駆動 Nd:YAG | レーザー励起 Nd:YAG | ファイバーレーザー (レーザー励起) | ディスク型レーザー (レーザー励起) | 半導体レーザー | |

| レーザー・ミディアム | 混合ガス | クリスタル・ロッド | クリスタル・ロッド | 光ファイバー(イッテルビウム) | クリスタル・シンディスク | 半導体アレイ |

| 波長 nm | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| 光線透過率 | レンズ | 光ファイバー | 光ファイバー | 光ファイバー | 光ファイバー | レンズ |

| 出力 KW | 20 | 4 | 6 | 10 | 4 | 6 |

| ビーム品質 mm. mrad | 25 | 12 | 12 | 5 | 2.5 | 80 |

| エネルギー効率 % | 10 | 3 | 10 | 20 | 20 | 35 |

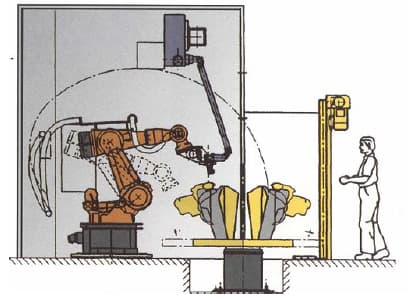

溶接ロボットにレーザーを採用することは、レーザー溶接の重要な側面である。多自由度、柔軟なプログラミング、高度な自動化、適応性などの特性を持つ溶接ロボットは、溶接組立ラインの重要な部分です。

溶接ロボットにレーザーを搭載することで、次のような利点があります。 溶接品質 その結果、造船や自動車の生産ラインにおいて、ますます重要な役割を果たすようになった。

図4は、CO2排出量の概略を示す。 レーザー溶接ロボット を実践している。

溶接 金属材料 レーザーと不透明な物質との間の複雑な相互作用を本質的に含む。

このプロセスは、ミクロレベルでは量子的なものであり、マクロレベルでは反射、吸収、融解、気化現象として現れる。

レーザー溶接は、連続レーザービームまたはパルスレーザービームを使用して実行することができ、レーザー溶接の原理は、熱伝導溶接と深溶け込みレーザー溶接に分けることができます。

電力密度が10以下の場合4-105 W/cm2熱伝導溶接であるため、溶融深さが浅く、溶接速度が遅い。

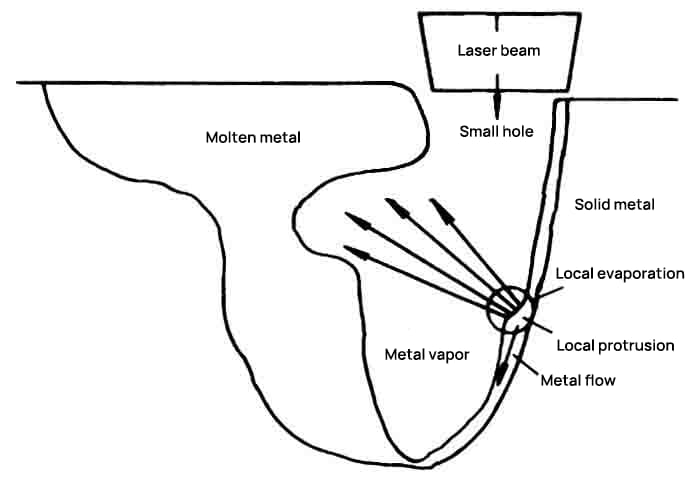

電力密度が10を超える場合5-107 W/cm2加熱された金属表面には「鍵穴」が形成され、その結果、深い穴が形成される。 ペネトレーション溶接溶接速度が速く、深さ対幅比が高いのが特徴である。

レーザーと被加工物の相互作用の間、自己発振効果が起こり、溶接プールの周期的な変化、溶接プール内の小さな穴、メタルフロー現象につながる可能性がある。

この発振の周波数は、レーザービームのパラメータ、金属の熱物理特性、金属蒸気の動的特性に関係している。

溶接プールの周期的変化は、以下の2つのユニークな現象を引き起こす。 溶接継ぎ目:一つは、ガスが充満した孔が形成されることで、周期的な変化により、プールからの金属がその周囲を前面から背面へと流れる際に、金属の蒸発による乱れと相まって、小さな孔を二分する可能性があり、溶接継ぎ目に蒸気が残り、凝固後に孔が形成される。

もう1つは、溶接継ぎ目のルートにおける溶融深さの周期的変化であり、これは小孔の周期的変化に関連している。

レーザー溶接の品質に影響を与える重要な要因には、出力密度、パルス波形が含まれる、 デフォーカス 量、溶接速度、補助ブロー。これらの有機的な調整が、最終的な溶接品質を決定する。

他の従来の溶接プロセスと比較して、レーザー溶接には多くの利点がある。その主な利点の1つは、レーザー・ビームを非常に狭い領域に集中させることができるため、高エネルギー密度の熱源を生成できることである。

その後、この集中した熱源が溶接継ぎ目を素早く横切る。この点で、レーザー溶接は電子ビーム溶接と比較することができる。

同時に、レーザービームの狭い集中、被加工物への効果的な熱伝達、狭い熱影響領域が、接合組立における課題となっている。

わずかな組み立てのずれが溶接条件の大きな変化につながり、わずかな隙間(≤0.1mm)でさえ、以下のような欠陥を引き起こす可能性がある。 レーザー放射 カップリングが発生し、熱効率が低下する。

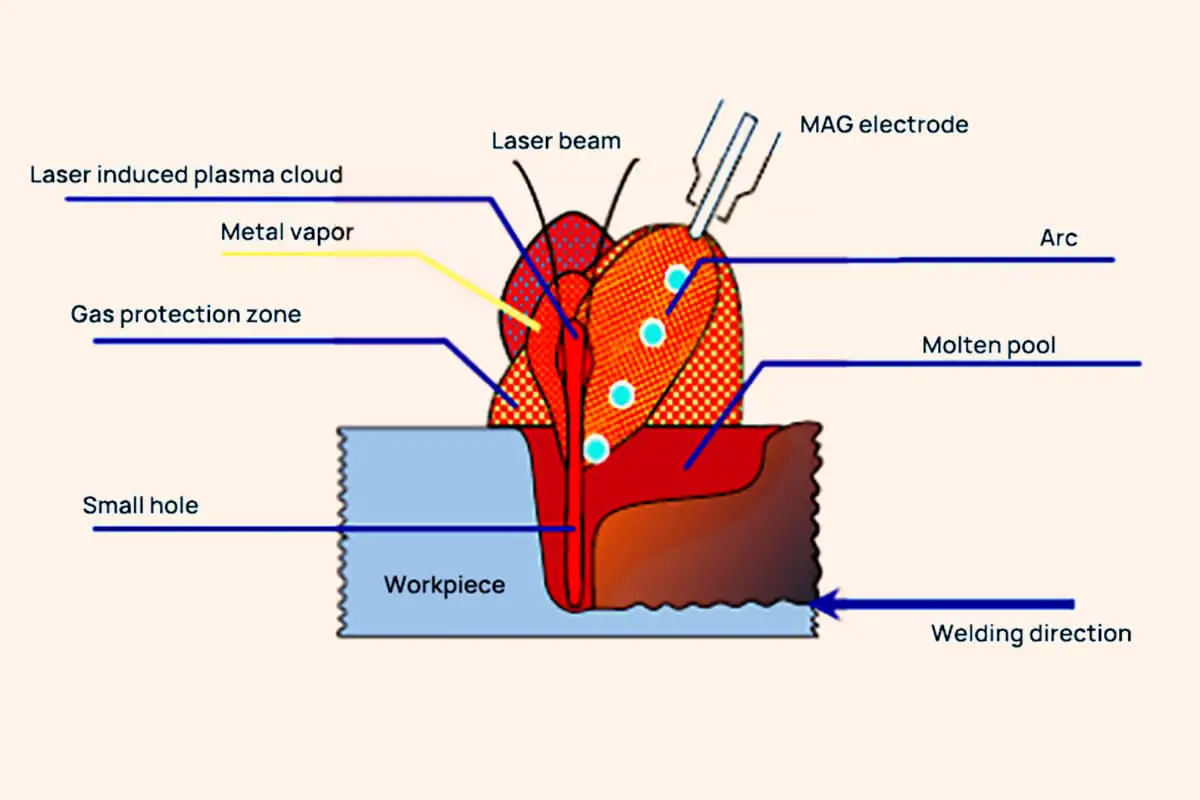

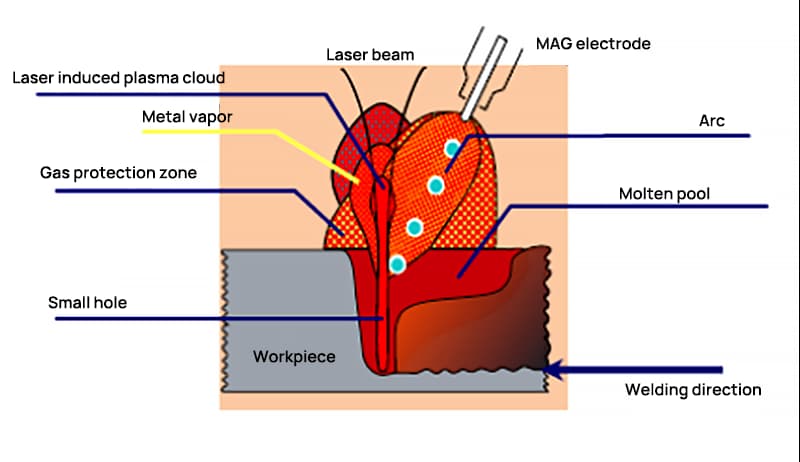

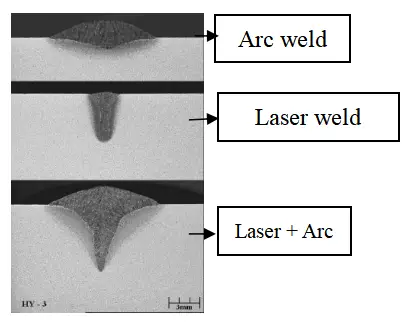

レーザー溶接における高い接合組立精度とギャップ要件、ポロシティ、クラック、アンダーカットなどの一般的な欠陥、低いエネルギー変換率で高い設備投資の問題に対処するために、レーザー溶接の最近の傾向の1つは、複合レーザー技術の使用です。

例えば、レーザー+アーク溶接の複合溶接法は、レーザー溶接とアーク溶接を統合したものである。 レーザー溶接の利点溶接の深さ対幅比が大きい、熱影響部が小さい、溶接速度が速い、溶接の線エネルギーが小さい、溶接変形が小さい、集光スポットの直径が小さい、エネルギー密度が高い、といったアーク溶接の利点と、設備投資が少ない、ギャップに鈍感、金属充填能力が高い、といったアーク溶接の利点を併せ持つ。

この組み合わせにより、次のような成果が得られた。 レーザー吸収 率、溶融深度の増加、アークの安定化などである。レーザー+アーク以外にも、レーザー複合技術はレーザー高周波溶接、レーザー圧縮溶接、レーザーろう付けなどの総合的な技術を開発し、レーザー溶接の応用範囲と使用効果を拡大し、レーザー溶接のさらなる発展を促進している。 溶接技術.

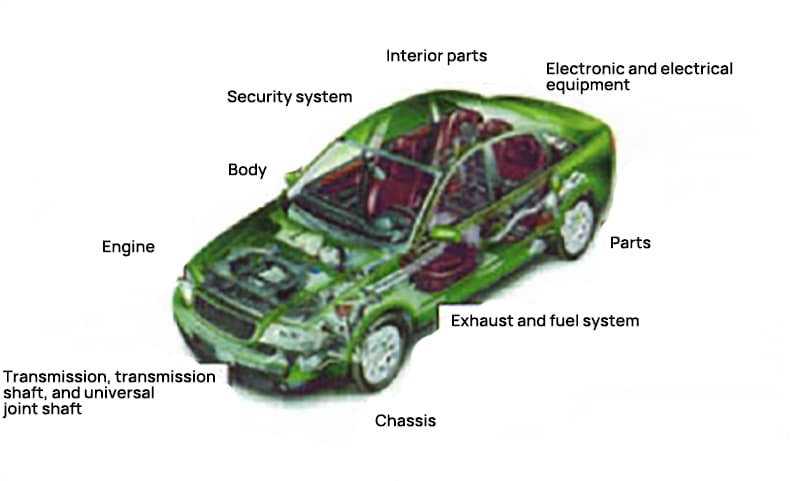

自動車産業の進歩は、車体の品質により高い基準を設けている。

レーザー溶接・切断技術は、加工品質の点で従来の製造方法を上回るだけでなく、生産効率も大幅に向上させる。

図7に示すように、レーザー溶接・切断技術は、21世紀の自動車製造分野で重要な役割を果たすことは間違いない。

自動車製造におけるレーザー溶接の全工程には、主に次の3種類がある。 突合せ溶接 不等厚板のレーザー溶接、ボディ・アセンブリおよびサブ・アセンブリのレーザー組立溶接、自動車部品のレーザー溶接。

突合せ溶接は、1960年代に日本の本田技研工業がスクラップを車体の内板に利用するために採用した技術である。1980年代半ばからは、新しい技術としてレーザー・バット溶接が欧米や日本で広く注目されるようになった。

車体の設計と製造におけるレーザー突き合わせ溶接は、厚さ、材質、性質の異なる板を、溶接によって一体化させる。 レーザー切断 そして、プレス加工によって特定のボディ部品に成形される。

深溶け込みレーザー溶接技術は、溶接速度が速く、接続品質が優れているため、溶接速度を大幅に向上させた。 レーザー溶接の応用 ボディ製造における技術。

を使用している。 レーザー溶接技術 自動車ボディの剛性、強度、密閉性を大幅に向上させ、ボディの軽量化と省エネ目標を達成し、組立精度を高め、ボディの剛性を30%向上させ、安全性を向上させ、自動車ボディの製造工程におけるプレス・組立コストを削減し、ボディの部品点数を減らし、ボディの一体化の程度を向上させ、ボディ全体の強度と安全性を高め、さらに車両運転中の騒音と振動を低減し、乗り心地を向上させる。

自動車部品に従来の溶接の代わりにレーザー溶接を使用することで、溶接部での変形がほとんどなくなり、溶接速度が速くなり、溶接工程が不要になる。 溶接後熱処理.

現在、レーザー溶接は、トランスミッションギア、バルブプッシュロッド、ドアヒンジ、ドライブシャフト、ステアリングシャフト、エンジン排気管、クラッチ、ターボチャージャーホイールアクスル、シャーシなど、さまざまな自動車部品の製造に広く使用されており、自動車部品製造の標準プロセスとなっています。

今日までのレーザー溶接技術の発展に伴い、その傾向は徐々に従来の溶接技術に取って代わるようになっている。 溶接方法 アーク溶接や抵抗溶接は不可逆的である。

21世紀には レーザー溶接技術 はマテリアル・コネクションの分野で重要な役割を果たすだろう。