自動車をより安全に、より軽く、より効率的にするものとは?レーザー溶接技術は、精度を高め、コストを削減することで、自動車製造に変革をもたらしつつある。この記事では、レーザー溶接の仕組み、利点、自動車組立における実用的な応用について掘り下げます。車体の接合からシームレスなデザインの作成まで、この最先端技術が自動車の安全性と効率性に対する現代の要求にどのように応えているかをご覧ください。自動車製造の未来について学ぶ準備はできていますか?

レーザー溶接技術は、その高いプロセス効率と柔軟性が特徴である。自動車製造工程では、車体や各種自動車部品の溶接に使用でき、車体全体の軽量化、車体組立精度の向上、自動車製造における軽量化と安全性能向上の要求に応えることができる。

また、自動車製造における組み立てやプレスのコストを削減し、車体の一体化を向上させるのにも役立つ。

従って、いかに積極的かつ効果的に レーザー溶接 技術は、現在の自動車メーカーにとって検討事項となっている。この記事では、レーザー溶接技術の応用について詳しく説明する。

レーザー溶接は、基本的に溶融溶接技術であり、主なエネルギー源としてレーザービームを使用する。一定の衝撃力によって、ワークピースの溶接が完了する。

レーザービームの生成は、光発振器を通して行われる。高出力レーザービームが金属表面に作用すると、金属を急速に気化させることができる。溶融金属液が気化した穴を包み込むと、応力の反作用と加熱・冷却方法の下で溶接シームが形成され、最終的に金属の溶接が完了する。

レーザー・ビームは出力によって密度が異なり、溶接継ぎ目の深さに影響することに注意することが重要である。レーザー・ビームの密度が高くなると、溶融の深さが増し、溶接継ぎ目が深くなる。逆に、溶ける深さが浅くなる。

レーザー溶接技術の利点は、現在の自動車製造において重要な役割を果たしており、主に以下の側面に反映されている:実際の溶接は、小さな熱影響範囲と低い変形を受ける。溶接の品質と精度が比較的高く、品質を保証しながら美観を確保できる。

特定の溶接作業は柔軟で、効率的で、企業のニーズを満たすことができる。施工騒音が低く、省エネ効果も抜群です。脆く、強度が高く、融点の高い材料の溶接に適している。詳細は表1を参照。

表1:異なる溶接技術のスコア比較

| 比較プロジェクト | レーザー溶接 | 電子ビーム溶接 | タングステンイナートガスアーク溶接 | 抵抗溶接 |

| 溶接効率 | 6 | 7 | 4 | 8 |

| 大きな深度比 | 9 | 8 | 3 | 4 |

| 溶接断面形態 | 8 | 8 | 5 | 5 |

| 大気圧下での溶接 | 9 | 3 | 7 | 9 |

| 高反射率材料の溶接 | 4 | 8 | 7 | 8 |

| コスト | 4 | 3 | 8 | 8 |

| 営業費用 | 6 | 6 | 7 | 9 |

| 信頼性 | 8 | 4 | 8 | 9 |

| 高速溶接 | 9 | 9 | 8 | 2 |

しかし、レーザー溶接技術にも一定の欠点がある。具体的には、溶接位置の要件が高く、溶接要件の範囲に集中している。厚みのある材料には適さない。

熱伝導率の高い材料を溶接する場合、溶接効果は影 響を受ける。エネルギー変換効率が低く、溶接シームの凝固時間が速いため、溶接効果がある程度制限される。

レーザー溶接技術の領域では、レーザー伝導溶接は、2つ以上の部品が溶融し、冷却された後、一体化され、効果的な溶接を達成するプロセスを指します。フラックスの添加が不要なため、コスト削減のメリットがあります。

作業中、レーザー・ビームの影響により、溶接される部品の表面温度は急速に沸点に達し、金属が気化して図1に示すような空洞ができる。

金属蒸気の反動圧力と液体金属の表面張力および重力が釣り合うと、キャビティは深まらなくなる。安定した深さのキャビティが閉じると溶接が完了し、深溶け込みレーザー溶接の完了となる。

現在、自動車製造において、レーザー伝導溶接は車体組立、グループ化、部品溶接に広く適用されている。例えば、フォルクスワーゲンのパサート、ティグアン、ジェッタなどのモデルは、サイドパネルの溶接にこの溶接法を採用している。同様に、プジョーやシトロエンの一部のモデルでは、ドアにレーザー伝導溶接が採用されている。

さらに、溶接継ぎ目の種類によって、単一の直線継ぎ目、複数の継ぎ目、非直線継ぎ目など、さまざまな分類がある。単一の溶接シームを作るのが簡単なため、広く採用されている。

1985年にドイツのフォルクスワーゲンがアウディモデルのシャシーにレーザースティッチ溶接を適用したのが最初で、日本のトヨタも1986年に車体のサイドフレームにワイヤーフェッド・レーザ溶接を適用した。

北米におけるレーザー縫合溶接技術の一括適用は、1993年に米国が2mmプロジェクトで日本車に対する米国車の競争力強化を目指したことから始まった。

現在までに、世界のほぼすべての有名自動車メーカーがレーザーステッチ溶接技術を広く採用しており、サイドフレーム、ドアインナーパネル、フロントガラスフレーム、ホイールハウジング、フロアパネル、センターピラーなどの構造部品をカバーしている。

米国は自動車産業に高出力レーザーをいち早く導入し、デトロイト周辺には数十のレーザー加工ステーションがあり、自動車金属部品の切断やギアの溶接に力を入れている。この進歩により、自動車の再設計にかかる時間は5年から2年に短縮された。

米国のゼネラル・モーターズは20以上のレーザー加工生産ラインを導入し、フォード・モーターは産業用ロボットと組み合わせたNd:YAGレーザーを車体の溶接に採用し、製造コストを大幅に削減した。

2000年までに、米国の3大自動車会社の抵抗スポット溶接生産ラインのうち50%がレーザー溶接ラインに置き換えられた。

例えば、薄い鋼板をプレス成形する前にレーザー溶接して自動車ボディ部品にする画期的な方法は、今や世界のほとんどの自動車メーカーが模倣している。

多くの有名自動車会社がレーザー溶接専門の生産ラインを設立している:ティッセンの自動車フロア組立溶接ライン、フォルクスワーゲンの歯車レーザー加工ライン、メルセデス・ベンツは18工場のうち8工場にレーザー加工設備を導入している。

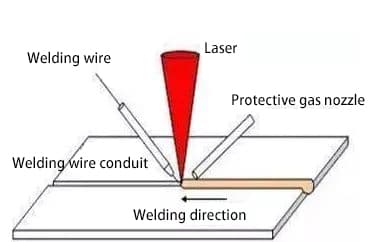

レーザー溶接技術において、レーザー・ワイヤー・フィル溶接の原理は、溶接継目に特定の溶接材料を加えることである。レーザー光線が追加された溶接材料を溶かし、溶接継手を形成します。

従来の非ワイヤーフィル溶接法と比較して、レーザーワイヤーフィル溶接は大きな利点を提供します。レーザー溶接の応用範囲を広げるだけでなく、より低い出力で厚板の溶接を可能にし、高い溶接品質を実現します。

レーザー・ワイヤー・フィル溶接では、溶接ワイヤーと母材の両方を溶かさなければならないことに注意することが重要です。これにより母材に小さな穴が開き、ワイヤーと母材が完全に融合して新しい混合溶融池が形成されます。

この混合溶融池は、溶接ワイヤと母材とが大きく異なるため、母材の性能上の欠点を改善できる可能性がある。溶加材として適切な組成の溶接ワイヤーを使用することで、溶接継ぎ目の高い耐摩耗性と耐食性が確保される。

レーザー溶接では、レーザー熱源と電気アークを組み合わせて1つの溶融池に作用させ、溶接を実現するレーザー・アークハイブリッド溶接の原理を採用している。図2に示すように、この溶接法の特徴は、変形が少なく、高速で、適応性が高いことである。

ドイツのアウディAGシリーズの生産では、最も重要なオールアルミ製車体の溶接にレーザーアークハイブリッド溶接が適用されている。この車体は、衝撃安全性と耐ねじれ変形性に重点を置いて設計された第2世代の高級車、アウディA8シリーズに属します。レーザーアークハイブリッド溶接で製造された溶接継ぎ目は、靭性、高強度、深い融合を示し、すべての要件を満たしています。

このクルマに対する顧客の高い期待に応えるため、細部に至るまで入念に作り込まれ、製造品質が確保されている。レーザーハイブリッド溶接の狭い溶接継ぎ目は、ワークピースに求められる高い外観基準を満たし、車体フレーム上部の角を埋めるプラスチックストリップを不要にしている。

軽量車の製造においては、前述のすべての要件に加え、いくつかの特別な条件を満たさなければならない。オールアルミ製車体の製造工程では、さらに厳しい要件が課される。

レーザー溶接技術では、レーザー遠隔溶接は、高速スキャニング・ガルバノヘッドの助けを借りて長距離加工を可能にし、部品に異なる出力のレーザービームで溶接を行う。

そのユニークな技術的優位性から、メルセデス・ベンツのパノラマ・サンルーフやフォルクスワーゲン、アウディ車のサイド溶接に広く使用されている。現在、レーザー遠隔溶接を自動車製造に応用する場合、次のような利点がある:

(1)位置決め精度が高く、自動車メーカーの製造ニーズに応える迅速な溶接が可能。

(2)異なる構造強度を組み合わせて溶接できるため、さまざまな溶接シーム形状のニーズに対応できる。

レーザー遠隔溶接では、高品質の材料と設備が要求される。厚い部品では、溶接シームの深さを減らすことができず、溶接部のせん断強度が低くなります。

レーザー溶接技術において、レーザーブレージングは高い溶接強度とともに、美しい形状や強力なシーリングなどの利点を提供します。基本原理は、フィラーワイヤの表面にレーザービームを集光して溶かし、溶接部に充填してろう付けを完了する。

融接と似ているが、この方法では母材は溶融しない。そのため、ろう材は母材よりも融点が低くなければならず、図3に示すように、液状ろう材を介した効果的な溶接を可能にする。

現在、レーザーろう付けはフォルクスワーゲン、海馬、奇瑞、アウディ車のトランクリッドの溶接に採用されている。また、キャデラック、ポルシェ、フォード、フォルクスワーゲンなどのブランドのルーフとサイドフレームの接続にも頻繁に使用されている。

この技術を利用する際には、溶接プロセス、特に溶接速度、レーザー出力、ビーム径などのプロセス・パラメーターに対する様々な要因の影響を考慮することが極めて重要である。これらのパラメーターは、レーザーブレージングの効果を確実にするために、特定の溶接要件に従って調整および設計されなければならない。

レーザーブレージング装置は通常、ブレージング加工レンズをロボットアームに組み込んでいる。レーザービームはシートの接合部に照射され、フィラーワイヤー(銅シリコンワイヤーなど)を溶かして部品を接合する。この方法の成功は、溶接強度に近い接合強度を達成することにあり、その溶接部の美しさで知られている。

レーザーブレージングで作られる溶接部は、高い密閉性と滑らかできれいな外観で有名であり、再加工はほとんど不要である。例えば、車体は洗浄後、直接塗装することができます。

Laserline社のダイオードレーザは、レーザブレージング分野での実用性で世界的に高く評価されています。世界中で800台以上のLDFダイオードレーザが、自動車ボディ組立用途での長期使用に成功しています。高品質のレーザーブレージングは、高い溶接強度と最小限の熱影響だけでなく、溶接接続部の美観も要求されます。

半導体レーザの重要な加工上の利点は、生成されるメルトプールの安定性である。さらに、Laserline社が開発した3ビームモジュールは、溶融亜鉛メッキ鋼板のような難易度の高い材料を溶接する場合でも、溶接速度を低下させることなく高品質の溶接接続を確保し、ろう付けアプリケーションでより大きな利点を示している。

自動車の車体製造では、レーザーろう付けはすでに主流の加工方法となっている。

しかし、亜鉛メッキ鋼板の使用が増えたことで、ろう付け時のパーティクルスパッターの増加や、溶接接続部での波打ちなどの課題が発生し、これらの問題を回避するために処理速度の低下が必要となった。

Laserline社は画期的なソリューションを開発した。メインビームの前にサイドビームを配置したマルチビームモジュールを使用し、溶接シーム周辺の亜鉛めっき層を最初に除去することで、ろう付け速度を低下させることなくスムーズなろう付けプロセスを実現した。この技術は業界で高い評価を得ている。

従来の亜鉛メッキ鋼板のダイオードレーザーろう付けは、レーザー光源をろう付けロボットに組み込んだシングルビーム技術を採用しています。ダイオードレーザーによって生成されるメルトプールの安定性のおかげで、銀または真鍮を母材とするレーザークラッディングが可能です。

溶接部は審美的に美しく、高品質である。フォルクスワーゲン・トゥーランは、ドイツのヴォルフスブルクで4kWのYAGレーザーと6kWのダイオードレーザーのろう付け実験比較を行ったことがある。LDFダイオードレーザーの動作安定性は量産で確認された。

自動車製造業界では、さまざまなレーザー溶接技術がさまざまな利用価値を提供している。

自動車のさまざまな部品に適切な溶接方法を選択することで、自動車製造の全体的な品質を向上させ、溶接コストと効率の面で自動車企業のニーズを満たすことができる。

本稿では、レーザー溶接技術の原理、利点、欠点を分析することで、自動車製造におけるレーザー自己融着溶接、レーザーワイヤ充填溶接、レーザーアーク複合溶接、レーザーリモート溶接、レーザーろう付けの応用効果を探る。

自動車産業に溶接経験を提供し、自動車企業の溶接レベルの向上を目指し、自動車製造業の健全で持続可能な発展を促進する。