現代のテクノロジーが、どのようにしてこのように精密できれいな溶接を実現しているのか、不思議に思ったことはないだろうか。この記事では、レーザー溶接機の魅力的な世界を探ります。レーザー溶接機の仕組み、種類、そしてさまざまな産業における驚くべき用途について学びます。この強力なツールに隠された秘密を解明する準備を整えてください!

レーザ溶接機とは、高エネルギーのパルスレーザをワークに照射し、溶接の目的を達成する装置です。レーザーの周波数やパルス幅を変えてパルスレーザーのエネルギーを調整することで、正確にワークを溶接することができます。

The laser welding machine is also often referred to as the energy negative feedback laser welding machine, laser cold welding machine, laser アルゴン溶接 マシン、レーザー溶接装置など。

その作業モードに基づいて、それは、レーザー金型溶接機(手動レーザー溶接装置)、自動レーザー溶接機、ジュエリーレーザー溶接機、レーザースポット溶接機、光ファイバ伝送レーザー溶接機、ガルバノ溶接機、ハンドヘルド溶接機など、様々なタイプに分類することができる。

特殊なレーザー溶接装置には、センサー溶接機がある、 ケイ素鋼板 レーザー溶接装置、キーボードレーザー溶接装置。

溶接可能なグラフィックには、点、直線、円、四角形、またはAutoCADソフトウェアで描かれた平面グラフィックが含まれます。

A レーザー溶接 マシンは、レーザーの特性を利用してワークの溶接を行う装置である。

レーザー溶接では、高強度のレーザービームを金属表面に照射する。レーザーと金属の相互作用により、金属はレーザーを吸収して熱エネルギーに変換する。これにより、金属は溶融し、その後冷却されて結晶化する。 溶接継手.

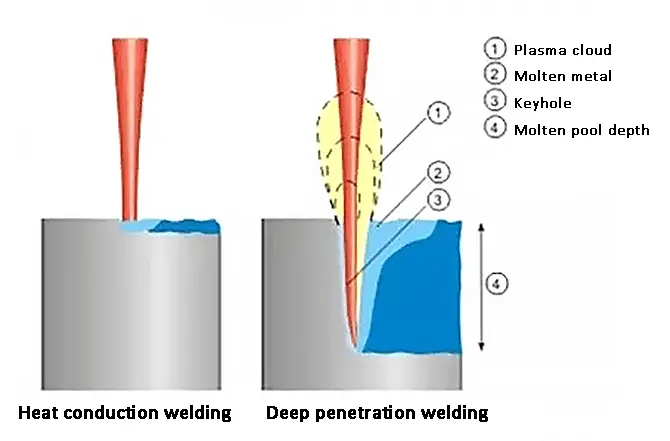

1.熱伝導溶接

レーザーが材料表面に照射されると、レーザーの一部が反射し、残りが材料に吸収され、光エネルギーが熱エネルギーに変換され、材料が加熱・溶融される。

材料表層からの熱は、熱伝導の形で材料深部へと伝わり続け、最終的に2つの溶接部を溶接する。

2. レーザー深溶け込み溶接

高出力密度のレーザービームが材料表面に照射されると、材料は光エネルギーを吸収し、熱エネルギーに変換される。

材料は加熱、溶融、気化され、かなりの量の金属蒸気が発生する。蒸気が表面から出るとき、反力が発生し、溶融金属液を押し回してピットを形成する。

レーザー照射を続けると、ピットはより深く貫通する。レーザーの照射を止めると、ピット周辺の溶融液が逆流し、冷却凝固後に2つの溶接部が接合される。

これは主に薄肉材料や精密部品の溶接に利用される新しい溶接法で、次のようなことが実現できる。 スポット溶接突合せ溶接、重ね溶接、シール溶接など。

レーザー溶接は、高エネルギー密度のレーザービームを熱源とする効率的で精密な溶接方法である。レーザー材料加工技術の重要な用途のひとつである。

1970年代、レーザー溶接は主に薄肉材の溶接や低速溶接に使われていた。この溶接プロセスは熱伝導タイプに属し、つまり レーザー放射 はワークの表面を加熱し、表面の熱は熱伝導によって内部に拡散する。レーザーのパルス幅、エネルギー、ピークパワー、繰り返し周波数などのパラメーターを制御することで、被加工物は溶融し、特定の溶融プールを形成する。

そのユニークな利点により、レーザー溶接は微小・小部品の精密溶接にうまく応用されている。

完全なレーザー溶接機は、主に5つの部分から構成される。

第1部:レーザー溶接ホスト

レーザー溶接ホストは、主に溶接用のレーザービームを生成し、電源、レーザー発生器、光路部分、制御システム、およびその他のコンポーネントで構成されています。

場合によっては、低出力レーザーは通常、レーザー溶接システムの自動作業台に組み込まれている。

パートII:冷却システム

冷却システムはレーザー発振器の冷却機能を提供し、一般的に1~5HPの水循環式チラーを装備している。

パートIII:レーザー溶接自動ワークテーブルまたはモーションシステム

レーザー溶接システムは、特定の要件に従って溶接トラックに沿ってレーザービームを移動させることにより、自動溶接機能を達成するために利用されます。通常、3つの動作制御形態があります:

システム全体は、CNCプログラミングを使用してモーションコントロールプログラムをコンパイルし、要求に従ってワークテーブルの動きを調整します。簡素化されたプログラミングシステムは、操作が簡単で、専門技術や教育基盤が必要なく、サポートや理解が早いなどの利点があります。

市場に出回っている一般的な作業台システムには、以下のようなものがある:

どちらも精密な溶接動作制御を実現できる。

パートIV:工具固定具

の中で レーザー加工 溶接では一般に、被溶接物を固定し、繰り返しロード、アンロード、位置決めできるようにするために、レーザー溶接治具が採用される。これにより、自動レーザー溶接がより管理しやすくなる。

このように、治具はレーザー溶接生産に不可欠な設備の一つである。特にバッチ生産では、治具が適切に設計されているかどうかが、生産効率と歩留まりに直接影響します。

パートV:観測システム

一般に、レーザー溶接機には、ワークの顕微鏡観察をリアルタイムで行うことができる観察システムを装備する必要がある。この観察システムは、溶接プログラムを作成する際の正確な位置決めを容易にし、溶接中に溶接効果を検査するために使用される。 溶接工程.

一般的な観察システムには、CCDディスプレイシステムや顕微鏡などがある。

レーザーの特徴 溶接

高いアスペクト比、小さな溶接幅、小さな熱影響部、最小限の変形、速い溶接速度、平坦で美的な溶接部、溶接後の処理が不要または最小限、高い溶接品質、気孔なし、正確な制御、小さな集光スポット、高い位置決め精度、容易な自動化実現。

特徴 レーザー溶接機の

レーザー溶接機は、高度な自動化とシンプルな溶接プロセスを持っています。その非接触操作方法は、清浄度と環境保護の要件を満たすことができます。

ワークの加工にレーザー溶接機を使用することで、作業効率を向上させることができる。出来上がったワークピースは、外観が美しく、溶接部が小さく、溶接深さが大きく、高強度である。 溶接品質.レーザー溶接機は、歯科義歯の加工、キーボードの溶接、シリコン鋼の溶接に広く使用されています。 シート溶接センサー溶接、バッテリー密閉カバー溶接など。

しかし、レーザー溶接機のコストは高く、ワークの組み立て精度も高くなければならない。そのため、こうした面ではまだ限界がある。

レーザー 電力密度

レーザー出力 密度はレーザー加工において最も重要なパラメータのひとつである。

高出力密度では、マイクロ秒の時間領域で表面層を沸点まで加熱することができ、その結果、かなりの量の気化が起こる。そのため、打ち抜き、切断、彫刻などの材料除去加工には高出力密度が望ましい。

電力密度が低い場合、表面温度が沸点に達するまで数ミリ秒かかる。表面が気化する前に下層が融点に達するため、良好な溶融溶接を形成しやすくなる。

したがって、導電性レーザー溶接では、出力密度は10^4~10^6 W/cmの範囲にある。2.

パルス波形

パルス波形は、溶接、特にシート溶接において極めて重要な要素である。

高強度ビームが材料表面に入射すると、反射によって金属表面のエネルギーが失われ、反射率は表面温度によって変化する。

金属の反射率はパルス中に大きく変化する。

Pパルス幅

パルス幅は、パルス溶接に不可欠なパラメータの1つである。

これは材料除去や材料溶解とは異なり、処理装置のコストと量を決定する重要なパラメーターでもある。

効果 デフォーカス

レーザースポット集光中心部の出力密度が高すぎるため、蒸発による穴ができやすい。

パワー密度分布は、レーザー焦点から離れた各面で比較的均一である。

デフォーカスにはポジティブデフォーカスとネガティブデフォーカスの2つのモードがある。

焦点面がワークの上にある場合は正のデフォーカス、そうでない場合は負のデフォーカスとなる。

幾何光学理論によれば、正負のデフォーカス面と溶接面との距離が等しい場合、対応する面のパワー密度はほぼ同じになる。しかし、実際には溶融池の形状は異なる。

負のデフォーカスを使用する場合、より大きな浸透を達成することができ、これは溶融プールの形成プロセスと関連している。

レーザー溶接機のパラメータ表

| 直径 | ジョイントフォーム | スペック | 共同パフォーマンス | |||

|---|---|---|---|---|---|---|

| 出力電力/Jパルス | パルス幅/ms | 最大荷重/N | 抵抗/Ω | |||

| 301 ステンレス鋼(1Cr17Ni7) |

Φ0.33 | バットジョイント | 8 | 3.0 | 97 | 0.003 |

| オーバーラップ | 8 | 3.0 | 103 | 0.003 | ||

| 十字 | 8 | 3.0 | 113 | 0.003 | ||

| T字型 | 8 | 3.4 | 106 | 0.003 | ||

| Φ0.79 | バットジョイント | 10 | 3.4 | 145 | 0.002 | |

| オーバーラップ | 10 | 3.4 | 157 | 0.002 | ||

| 十字 | 10 | 3.4 | 181 | 0.002 | ||

| T字型 | 11 | 3.6 | 182 | 0.002 | ||

| Φ0.38+Φ0.79 | バットジョイント | 10 | 3.4 | 106 | 0.002 | |

| オーバーラップ | 10 | 3.4 | 113 | 0.003 | ||

| 十字 | 10 | 3.4 | 116 | 0.003 | ||

| T字型 | 11 | 3.6 | 102 | 0.003 | ||

| Φ0.38+Φ0.40 | T字型 | 11 | 3.6 | 89 | 0.001 | |

| 銅 | Φ0.38 | バットジョイント | 10 | 3.4 | 23 | 0.001 |

| オーバーラップ | 10 | 3.4 | 23 | 0.001 | ||

| 十字 | 10 | 3.4 | 19 | 0.001 | ||

| T字型 | 11 | 3.6 | 14 | 0.001 | ||

| ニッケル | Φ0.51 | バットジョイント | 10 | 3.4 | 55 | 0.001 |

| オーバーラップ | 7 | 2.8 | 35 | 0.001 | ||

| 十字 | 9 | 3.2 | 30 | 0.001 | ||

| T字型 | 11 | 3.6 | 57 | 0.001 | ||

| タンタル | Φ0.38 | バットジョイント | 8 | 3.0 | 52 | 0.001 |

| オーバーラップ | 8 | 3.0 | 40 | 0.001 | ||

| 十字 | 9 | 3.2 | 42 | 0.001 | ||

| T字型 | 8 | 3.0 | 50 | 0.001 | ||

| Φ0.63 | バットジョイント | 11 | 3.5 | 67 | 0.001 | |

| オーバーラップ | 11 | 3.5 | 58 | 0.001 | ||

| T字型 | 11 | 3.5 | 77 | 0.001 | ||

| Φ0.65+Φ0.38 | T字型 | 11 | 3.6 | 51 | 0.001 | |

| 銅とタンタル | Φ0.38 | バットジョイント | 10 | 3.4 | 17 | 0.001 |

| オーバーラップ | 10 | 3.4 | 24 | 0.001 | ||

| 十字 | 10 | 3.4 | 18 | 0.001 | ||

| T字型 | 10 | 3.4 | 18 | 0.001 | ||

レーザー溶接技術の絶え間ない向上により、レーザー溶接は質的な飛躍を遂げた。

今すぐだ、 レーザー溶接機 は、ハイテクエレクトロニクス、自動車製造、精密機械加工など、さまざまな分野で活用されている。

レーザー応用の方向として、レーザー溶接は現在の技術と伝統的な技術の組み合わせであるが、伝統的な加工とは異なる利点を提供する。

1.良い レーザービーム品質

その後 レーザー集光パワー密度は高くなる。

高出力低次モードレーザーを集光する場合、集光スポット径は小さくなる。

2.レーザー溶接には、高速、大深度、小変形という利点がある。

出力密度が高いため、レーザー溶接中に金属材料に小さな穴が形成され、レーザーエネルギーは横方向の拡散が少なく、この小さな穴を通して加工物の深部に伝達される。

したがって、レーザービーム走査のプロセスでは、材料の融合深さが重要であり、このプロセスは高速で単位時間当たりの溶接面積が大きい。

3.レーザー溶接は、特に精密で繊細な部品の溶接に適している。

レーザー溶接機は、アスペクト比が大きく、比エネルギーが低く、熱影響部が小さく、溶接変形が少ないため、精密部品や熱に弱い部品の溶接に特に適している。また、溶接後の修正や二次加工が不要になる。

4.レーザー溶接の高い柔軟性

レーザー溶接機は、あらゆる角度での溶接が可能で、手の届きにくい部分の溶接もできる。

また、さまざまな複雑なワークや不規則な形状の大型ワークの溶接も可能である。

この機械は、どのような角度でも溶接を行うことができる優れた柔軟性を備えている。

5.レーザー溶接は困難な材料の溶接が可能

レーザー溶接は、さまざまな異種金属材料間の溶接だけでなく、チタン、ニッケル、亜鉛、銅、アルミニウム、クロム、ニオブ、金、銀、およびそれらの合金、鋼、コバール合金、その他の合金材料間の溶接にも使用できる。

6.レーザー溶接機の低い人件費

レーザー溶接の入熱は非常に低く、溶接後の変形も少ないため、美しい溶接効果が得られる。

その結果、レーザー溶接の後処理はほとんど必要なく、手間のかかる研磨やレベリング工程を大幅に削減または省略することができる。

7.レーザー溶接機の操作は簡単です。

レーザー溶接機には、シンプルな溶接装置、簡単な操作プロセス、習得しやすく使いやすいという利点がある。

スタッフに対する専門的な要件は高くないので、人件費を節約できる。

8.レーザー溶接機は、強力な安全性能を持っています

安全性の高い溶接ノズルは金属に接触したときのみ作動し、タッチスイッチは温度感知機能を備えている。

特別なレーザー発振器には、操作時の安全上の注意事項があります。目の怪我のリスクを減らすために、レーザー発振器用の保護メガネを着用する必要があります。

9.レーザー溶接機の作業環境は多様である。

レーザー溶接機は、さまざまな複雑な作業環境で使用でき、室温または特殊な条件下で溶接を行うことができる。

例えば、レーザー溶接は電子ビーム溶接と多くの共通点がある。溶接品質は電子ビーム溶接にやや劣るが、後者は真空環境でしか使えない。これに対し、レーザー溶接技術はより高度で、幅広い作業環境で使用できる。

10.溶接システムは柔軟性が高く、自動化を実現しやすい。

しかし、レーザー溶接機にも限界がある。レーザー関連システムのコストが高いため、一時的な投資コストが高くなる。また、レーザー溶接機は、溶接物の高い設置精度を必要とし、市販のワーク上の光源の位置に明らかな偏差があってはならない。

レーザー溶接機の10の利点は、従来の溶接機よりもはるかに優れていることがわかる。 溶接方法.将来的には レーザー溶接の応用 テクノロジーは、現在の電子機器、自動車、計測器などの分野にとどまらないだろう。軍事分野や医療分野、特に幅広い展望を持つ医療分野でも、より広範囲に及ぶだろう。

レーザー溶接 対 その他の溶接工程

| 比較項目 | レーザー溶接 | 電子ビーム溶接 | タングステン不活性ガス アーク溶接 | ガス メタルアーク 溶接 | 抵抗溶接 |

| 溶接効率 | 0 | 0 | – | – | + |

| 大きな深度比 | + | + | – | – | – |

| 小さな熱影響ゾーン | + | + | – | – | 0 |

| 高い溶接率 | + | + | – | + | – |

| 溶接部の形態 | + | + | 0 | 0 | 0 |

| 大気圧下での溶接 | + | – | + | + | + |

| 高反射材料の溶接 | – | + | + | + | + |

| 充填材を使用する | 0 | – | + | + | – |

| 自動溶接 | + | – | + | 0 | + |

| コスト | – | – | + | + | + |

| 営業費用 | 0 | 0 | + | + | + |

| 信頼性 | + | – | + | + | + |

| 組み立て | + | – | – | – | – |

M製造

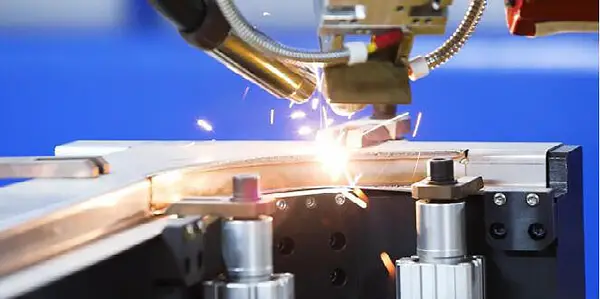

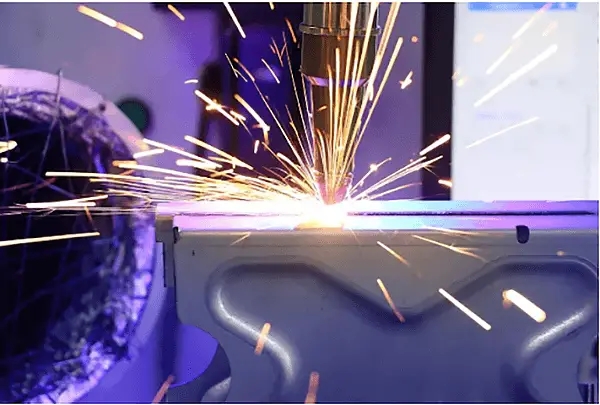

レーザーテーラー溶接技術は自動車製造に広く使われている。統計によると、2000年には世界で100以上のレーザーテーラー溶接生産ラインがあり、その数は高いペースで増え続けている。

日本ではCO2 レーザー溶接は、フラッシュバット溶接に代わって、次のような接続に使用されている。 圧延鋼 鉄鋼業界のコイル極薄コイルの研究では プレート溶接板厚が100ミクロン以下の箔などでは溶融溶接ができないが、特殊な出力波形のYAGレーザー溶接は成功しており、レーザー溶接の将来性の広さを示している。

日本はまた、原子炉の蒸気発生器伝熱管のメンテナンス用として世界で初めてYAGレーザー溶接の開発に成功し、中国で歯車レーザー溶接技術を実施した。

Pオウダー冶金

科学技術の絶え間ない発展に伴い、多くの工業技術では、製錬や鋳造で製造された材料では対応できない特別な要求が材料に対して生じている。粉末冶金材料は、その特殊な特性と製造上の利点から、自動車、航空機、工具、自動車部品などの一部の分野で、従来の冶金材料に取って代わりつつある。 切削工具 を製造している。

粉末冶金材料の発展が進むにつれて、粉末冶金材料と他の部品との結びつきがますます顕著になり、粉末冶金材料の応用が制限されている。1980年代初め、レーザー溶接はそのユニークな利点で粉末冶金材料加工の分野に参入し、粉末冶金材料の応用に新たな展望を開いた。

例えば ろう付け 粉末冶金材料の接続に一般的に使用される方法は、接合強度が低く、熱影響部が広いため、はんだの溶融や脱落につながる可能性があり、特に高温と高強度の要件に適応することができません。レーザー溶接は、溶接強度と耐高温性を向上させることができます。

A自動車産業

1980年代後半、kWレーザーは工業生産への応用に成功した。現在、レーザー溶接生産ラインは自動車製造業に大規模に登場し、自動車製造業の優れた成果の一つとなっている。

早くも1980年代には、ヨーロッパの自動車メーカーが率先してレーザー溶接を使用していた。 板金 ルーフ、ボディ、サイドフレームなどの溶接。1990年代には、米国が自動車製造にレーザー溶接を導入し、後発ながら急速に発展した。

イタリアでは、ほとんどの製品の溶接と組み立てにレーザー溶接が使われている。 鋼板 日本ではボディ・パネルの製造にレーザー溶接や切断工程が使われている。

高強度鋼レーザー溶接アセンブリは、その優れた性能により、自動車ボディの製造にますます使用されています。

自動車産業における大ロット、高度な自動化という特性に従って、レーザー溶接装置は高出力、多チャンネルの方向で発展している。

プロセスの面では、米国のサンディア国立研究所とプラット・ウィットニーがレーザー溶接のプロセスで粉末金属とワイヤーを加える研究を共同で行い、ドイツのブレーメン応用ビーム技術研究所がレーザー溶接に関する広範な研究を行った。 アルミニウム合金溶接 ボディフレーム

溶接部に溶加材を添加することは、熱亀裂をなくし、溶接速度を向上させるのに役立つと考えられている。開発された生産ラインは、公差問題を解決するために工場で生産されている。

Eレトロニクス産業

レーザー溶接は、エレクトロニクス産業、特にマイクロエレクトロニクス産業で広く使用されている。

レーザー溶接は、熱影響部が小さく、加熱集中が速く、熱応力が低いため、集積回路や半導体デバイス・シェルのパッケージングにおいて独自の利点を発揮する。

真空装置の開発では、モリブデン集束電極とステンレス鋼サポートリング、高速加熱カソードフィラメントアセンブリなど、レーザー溶接も適用されている。

センサーや温度コントローラーの弾性薄肉コルゲートシートの厚さは0.05~0.1mmで、従来の溶接では困難であった。 溶接方法.

TIG溶接 は貫通しやすく、プラズマの安定性が悪く、多くの影響因子がある。しかし、レーザー溶接は良い効果があり、この分野で広く使用されている。

B医科学

生体組織のレーザー溶接は1970年代に始まった。

レーザーによる卵管や血管の溶着に成功し、その利点が多くの研究者を勇気づけ、さまざまな生体組織の溶着を試み、他の組織の溶着へと発展させている。

国内外のレーザー溶接神経の研究は、主にレーザー波長、ドーズ量、機能回復、レーザーはんだの選択に焦点を当てています。

従来の縫合法と比較して、レーザー溶接は吻合速度が速く、治癒過程で異物反応がなく、溶接部位の力学的特性を維持し、修復組織が本来の生体力学的特性に従って成長できるという利点がある。

今後、生物医学の分野でより広く使われるようになるだろう。

その他の地域

他の産業においても、レーザー溶接は、特に特殊材料の溶接において、徐々に増加している。

中国では、BT20のレーザー溶接など、多くの研究が行われている。 チタン合金HEL30 合金、リチウムイオン電池。ドイツは板ガラス用の新しいレーザー溶接技術を開発した。

1970年代以前には、高出力CWレーザーは開発されていなかったため、パルスレーザー溶接(PW)に研究が集中していた。初期のレーザー溶接実験のほとんどは、典型的なピーク出力PMが1msパルスで5kW、パルスエネルギーが1~5J、パルス周波数が1Hz以下のルビーパルスレーザーを使用していた。

当時、パルスエネルギーは高かったが、レーザーの作業効率が低かったことと、発光物質の特性から、これらのレーザーの平均出力はかなり低かった。レーザーはやがて、スポット溶接や シーム溶接 平均パワーが高いからだ。

溶接はスポット溶接で行われた。 ラッピングしかし、1kWを超える連続出力波形レーザーが開発されるまでは、レーザーシーム溶接の真価は発揮されなかった。

デジタル技術の成熟度が高まるにつれて、デジタル溶接機と動的接地技術などのデジタル制御技術は着実に市場に参入している。国家の大規模な基礎工程は、効果的に先進的な溶接、特に溶接自動化技術の開発と進歩を推進してきました。

自動車や部品の製造には、日を追うごとに溶接の自動化が求められている。20世紀末から、国は従来の手動アーク溶接に代わって、自動溶接の基本的な溶接方法であるガスシールド溶接を徐々に推進し、初期的な成果を上げてきた。今後、自動溶接技術はかつてないスピードで発展していくことが予測される。

1990年代、溶接業界は溶接工程の機械化・自動化の実現を戦略目標に掲げ、各産業の科学技術開発に取り組んできた。

溶接生産自動化の開発、溶接生産ラインとフレキシブル製造技術の研究開発、コンピューター支援設計・製造の開発を行っている。

フラックス入りワイヤは2%から20%に増加し、サブマージアーク溶接材料も10%のレベルで成長を続ける。

中でもフラックス入りワイヤの成長率は著しく、今後20年間でソリッド入りワイヤを上回り、最終的には溶接業界の主力製品になると予想されている。

電子技術、コンピュータ・マイクロエレクトロニクス、自動化技術の発展は、溶接自動化技術の発展を促進する。

特に、数値制御技術、フレキシブル製造技術、情報処理技術などのユニット技術の導入は、溶接自動化技術の革命的な発展を促進した。

(1) 溶接プロセス制御システムの知的化は、溶接自動化における中心的課題の一つであり、今後の重要な研究分野である。線形制御、各種非線形制御を含む最適制御手法の検討が必要である。代表的な手法としては、ファジィ制御、ニューラルネットワーク制御、溶接プロセスのエキスパートシステムなどがある。

(2)溶接フレキシブル技術は、様々な光学、機械、電気技術を溶接技術と有機的に組み合わせ、精密でフレキシブルな溶接を実現する。溶接自動化レベルを向上させるためには、従来の溶接プロセス設備をマイクロエレクトロニクス技術で変革する必要がある。私たちの現在の研究の焦点は、数値制御技術をあらゆる溶接機械設備と組み合わせ、その柔軟性を向上させることです。さらに、溶接ロボットとエキスパート・システムを組み合わせて、自動経路計画、自動軌道修正、自動溶け込み制御を実現することにも力を入れています。

(3) 溶接制御システムの統合には、人間と技術、溶接技術と情報技術、材料フローと情報フローの統合が含まれる。これらの有機的な結合を推進することにより、情報量を大幅に削減し、リアルタイム制御を実現することができる。制御や現場処理において、人の対応力や判断力を十分に発揮させること、親しみやすいマン・マシン・インターフェースを確立すること、人と自動システムを調和・一体化させることに注意を払う必要がある。これらの要素は統合システムにおいて極めて重要である。

(4) 私たちの研究は、溶接電源の信頼性、品質安定性、制御を改善し、優れた動的性能を開発することにも重点を置いています。アーク動作、ワイヤ送給、トーチ姿勢の調整、溶接傾斜開始、温度場、溶融池状態、溶け込みを検出し、溶接仕様パラメータをタイムリーに提供できる高性能溶接機の開発を目指しています。また、溶接技術を「技術」から「科学」へと進化させるため、溶接工程のコンピュータ・シミュレーション技術の開発にも積極的に取り組んでおり、溶接自動化の重要な一面を担っています。

レーザー溶接機で時間とエネルギーを節約

どのような仕事においても、プロセスの流れを改善し、時間とエネルギーを節約し、要求をよりよく満たすためには、対応するツールを発明することが不可欠である。技術の絶え間ない発展により、このような面で大きなブレークスルーがあり、自動運転は今や様々な産業で実施できるようになった。

工場では、自動化によって生産と供給の効率が大幅に向上し、コストが削減され、作業利益が増加します。溶接では、作業速度を向上させるために適切なツールを選択することが非常に重要であり、レーザー溶接機は優れた選択肢です。

レーザー溶接は、より良い生産効果を達成することができる

なぜレーザー溶接機はユーザーの作業効率を高めることができるのか?

新しいエネルギーとして、レーザー技術はより強力な作業状態を提供し、様々な材料の効果的な処理を可能にする。さらに、優れた溶接結果を保証し、作業を迅速に完了するために、新しい溶接方法が使用されています。

これからの市場では、人々の生活と仕事のスピードはますます加速していくだろう。より良い生産結果を達成し、より多くのユーザーのニーズに応えるために、各工場は継続的に技術を向上させ、ブレークスルーを起こし、不具合や欠陥に対処し、全体的なパフォーマンスを向上させなければならない。

この方向に一貫して進むことによってのみ、製品は競争力を獲得し、より良いユーザー体験を提供し、双方の効果的なコラボレーションを促進することができる。

レーザー溶接機、メーカーにさらなる利便性をもたらす

私見では、溶接工程でレーザー溶接機を選択することはメーカーにとって賢明な選択である。

操業過程において、各工場は特定の時間枠内で作業を完了させることができるため、全体的な操業効率を向上させることができる。また、大型工具の効果的な溶接を実施し、工程の流れを改善することも不可欠である。

この重要な点の確保を怠ると、重要な機器の溶接工程で時間とエネルギーを浪費する可能性があり、ユーザーは誰も経験したくない。

レーザー溶接技術の継続的な成熟と発展に伴い、レーザー溶接機設備の異なる構成も異なる効果に対応しています。しかし、多くの企業の中で、より高価で優れたレーザー溶接機設備を選択することが正しいのでしょうか?答えはもちろん、ノーである。

では、最適なレーザー溶接機設備を選ぶにはどうすればいいのか。それを明確に理解して初めて、それが私たちにどのようなメリットをもたらすのかがわかるのです。それでは、適切なレーザー溶接機を選ぶことの重要性について、今からお話ししましょう!

お客様がレーザー溶接機設備を選択する前に、私たちの考えは、選択された設備が私たちのニーズを満たし、私たちの加工効果を実現し、私たちに利益をもたらすことができるということです。そのような装置こそ、私たちが望んでいるものなのです。

しかし、レーザーの場合 溶接機メーカーレーザー機器の価格位置づけはハイエンドとローエンドがある。加工効果の面では、ハイエンドの設備は、加工効果をより完全なものにすることができ、そのスタイルも多材料、金属、非金属の加工など様々である。加工効果も非常に良いですが、そのような機器も貴重です。

ハイエンドのレーザー溶接機設備を選ぶのがベストか?もちろんそうではない。もしあなたの材料が非金属材料金属材料がなく、加工効果がそれほど大きくない場合は、一般的なものを選ぶことをお勧めします。なぜなら、機能が多ければ多いほど加工効果が高く、加工品も多くなり、機械設備も高価になるからです。また、購入してもその機能をすべて使わなければ、調度品にお金がかかるので、割に合わない。

あなたがこの機械と装置で何をしたいかを理解するだけで、同じまたはいくつかの製品を行い、その後、あなた自身のニーズに応じて選択を行う。したがって、レーザー溶接機設備を選択するときは、適切なものだけが最高です。いわゆる適合性は、商人の製品を加工することができ、最も多くのアプリケーションを持つ産業は、あなたの要件を満たすことができることを意味します。それがもたらす利益は、あなたの要求を満たすことができます。そのような機器はより価値があり、その適性に対応します。

この問題について何も語らずとも、高効率で高回転型の燃料が必要なのは確かである。高品質レーザー 溶接機は間違いなく買う価値がある!しかし、市場には何万台から何十万台ものレーザー溶接機が出回っているため、良いレーザー溶接機を使えば仕事の成功率は倍増する。では、レーザー溶接機がそれだけの価値があるかどうかを判断する際、何を考慮すべきでしょうか?

1.パワー

まず考慮すべきはパワーだ。

レーザーはレーザー装置の中核であり、高出力になるほど価格も高くなる。これは、レーザーロッドと冷却システムに高い出力が要求されるためです。

2.構成

レーザー溶接機の構成は多くの側面を含んでいます。金型を溶接する金型溶接機、宝石を溶接する宝石溶接機、自動溶接機内の振動ミラー溶接機、光ファイバー伝送レーザー溶接機、光ファイバー連続レーザー溶接機など、用途によってレーザー溶接機の構成は異なります。装置構成が異なり、価格も異なる。

さらに、自動制御システムは、CCDカメラ監視システムのような自動設定をサポートする必要があるため、自動溶接機は一般的に手動溶接機よりも高価である。

3.カスタマイズの要件

また、カスタマイズされたニーズもあるため、価格は高くなる。

例えば、生産工程によっては、カスタマイズされた自動冶具、変更された作業台、または追加の機能的付属品が必要になる場合があります。

4.作業方法

レーザー溶接機には、以下のような作業台が必要です。 検流計 モード、自動作業モード、スポット溶接作業モード、ハンドヘルド作業モード。

作業台は非標準製品に属し、顧客の製品に応じて設計する必要があるため、価格は固定されていない。

5.アクセサリー

輸入品は通常、国内生産品よりも高価であり、国内価格は大きく変動する。

アクセサリーの価格には大きな差があると言える。

6.ブランド

ブランドは見積もりにも影響する。

ブランドも無視できない側面だ。

レーザー溶接機は数十万円することが多く、高い技術内容と高いレベルのアフターサービスを備えているため、正規のルートから購入しなければならない。

直販のメーカーを探すことをお勧めする。評判の良いブランドの技術はより成熟しており、製品の品質は良く、性能は安定しており、アフターサービス保証は完璧である。

現在、レーザー溶接装置は、デジタル製品、エネルギー電池、ハードウェアとプラスチック、キッチンとバスルーム、機械製造、精密電子機器、クラフトジュエリーなど、さまざまな業界で広く使用されている。

レーザー溶接機のブランドはさまざまだが、その構造はおおむね似ている。では レーザーの種類 溶接機?

価格差の理由 レーザー溶接機ブランド:

1. 製造コスト

レーザー溶接機には多くのブランドがあり、それぞれに利点があるが、構造は似ている。

レーザー溶接機は、レーザー発振器、溶接ガンヘッド、制御マザーボード、オペレーティングシステム、電気回路部品、板金シェル、およびその他の部品で構成される。

良い設備はより良い部品を選ばなければならず、良い部品で構成された設備はより安定し、より高い性能を発揮する。

低価格を追求すれば、部品の品質が妥協され、コストが削減され、それに伴って価格も下がる。

2. 技術レベル

レーザー溶接機のメーカーは数多く、技術レベルもさまざまだ。

メーカーの技術力は、製品の構成、試運転、設備のアフターメンテナンスから見ることができる。

特定の技術者を擁するメーカーの対応コストも上昇する。

そのようなメーカーの設備価格は低すぎることはないだろうし、コア技術を持たない一部のメーカーは低価格で市場を促進するだろう。

ここでは "You get what you pay for "の原則が非常に実践的だ。

3. アフターサービス

校正版:

設備取引にはアフターセールス上の問題が伴うことがある。

レーザー溶接機にとって、長期間の使用には何らかの問題がつきまとう。

設備に問題があった場合、生産がどれくらい遅れるかは、メーカーのアフターセールス能力を測る大きな試金石となる。

優秀なアフターセールス担当者は、顧客がより良い結果を出すのを助けるだけでなく、メーカーのコストを上げることにもなる。

アフターサービスのないメーカーにとっては、このサービスは少なく、対応する価格も安くなる。

製造業の発展レベルは、国の総合力を反映する要因の一つであり、国民経済の成長幅を側面から反映することもできる。経済の絶え間ない成長に伴い、人々の消費概念も変化し、製品の品質や機能性に対する要求もこれまで以上に高まっている。このため、レーザー溶接装置メーカーは常に製造工程を改善し、品質を向上させ、生産効率を高めて市場の需要を満たし、ユーザーから認められる必要がある。

現在、製造企業ではレーザー溶接機設備の需要が高まっている。これは、レーザー技術が溶接加工に使用され、速い溶接速度、しっかりとした美しい溶接部、二次研削処理の必要なし、簡単な操作、自動バッチ生産および処理などの利点を提供するため、大幅に製品加工の作業効率を向上させ、企業の雇用コストを削減するためです。

そのため、レーザー溶接機設備に対する市場の需要は大きく、市場には多くのレーザー溶接メーカーが存在する。様々なレーザー溶接機の品質レベルは不均一であり、価格は数万元から数十万台に及ぶ。多くの レーザー機器メーカーしかし、多くのユーザーはどう選べばいいのかわからない。

レーザー溶接機を購入する際に参考にすべき要素を簡単に紹介しよう。

1. まず第一に、自分たちの溶接ニーズが、メーカー製装置の溶接機能に合致しているかどうかを知る必要がある。

例えば 溶接厚さペネトレーション要件など

2. レーザー溶接機の品質を考慮する必要がある。

何しろ、装置に数万元は決して安い金額ではない。サンプル溶接の現場に行き、機器の機能要件が適切かどうかを理解してから購入するのがベストだ。

3. 大手ブランドメーカーと中小ブランドメーカーの機器選定

顧客の中には、大手ブランドメーカーが製造するレーザー溶接機の品質は、小さな会社のそれよりも良いに違いないと考えている人もいる。しかし、実際には、これには一定の基準はありません。

ユーザーは価値を創造し、利益を上げるために設備を購入するのであり、大手企業の設備価格は明らかにはるかに高く、コストアップにつながる。一方、非大手ブランド企業の設備は一般的に値引きが大きく、品質もブランド企業より悪いとは限らず、コストパフォーマンスも高いので、こちらも検討に値する。

レーザー溶接機メーカーのアフターサービス品質は、多くの消費者にとって大きな関心事である。溶接機を購入した後、メーカーの技術者は実際の生産状況に応じて、デバッグ、レイアウト、構成の選択のために現場に行くことも要求される。その後の設備に問題があったり、交換が必要な部品がある場合は、メーカーに連絡して処置を間に合わせる必要がある。

レーザー技術の急速な発展に伴い、市場には多くのブランドのレーザー溶接機器が出回っているが、製品の品質にはばらつきがある。そのため、購入者は機器を選ぶ際に何から始めればいいのかわからなくなることがある。どのように最適なレーザー溶接装置を選べばいいのでしょうか?

レーザー溶接機設備を選ぶ際には、次のような観点から選ぶことができる:

1. まず、製品がレーザー溶接技術による溶接に適しているかどうかを判断する。

レーザー溶接装置を選定する際には、まず自社製品がレーザー溶接装置での溶接に適しているかどうかを判断しなければなりません。過去に200社以上のお客様の状況を分析した結果、レーザー溶接に適さない製品は、溶接部が大きすぎる(一般的に0.5mm以上)、板厚が厚すぎる(一般的に5mm以上)の2つに大別されることがわかりました。

レーザー溶接に最も適した被加工物は、一貫性の良い薄板の被加工物(一般に板厚は3mm以下)で、溶接幅は板厚の10%を超えない。ダブルスイング 溶接継手 は、厚さをわずかに超える溶接に必要だが、スイングスポットはレーザーエネルギーの分散を引き起こし、切断効率に影響を与える。

溶接部が大きすぎるワークについては、レーザー溶接をお勧めしません。同様に、厚板のレーザー溶接も、設備コストが高く、調整工程が複雑なため、現段階ではお客様にお勧めできません。

例えば、製品溶接の深さが2.5ミリメートルから3ミリメートルの間であり、レーザー溶接機の溶接の深さが3ミリメートルを超えている場合、それは確かに適していません。現在、ほとんどのレーザー溶接機メーカーは無料で証明サービスを提供します。購入する前に、顧客はレーザー溶接装置の使用が自分の要件を満たすことができるかどうかを判断するために、相手方に効果を証明させなければならない。

手動溶接か自動溶接か?

レーザー溶接は精密である。 溶接技術それは、精密製品に良好な溶接効果をもたらすことと、溶接製品の溶接部に高い要求を課すことである。

溶接ワイヤが15本以上ある場合は、溶接ワイヤを充填する必要があり、手動溶接機しか使用できない。逆に、溶接ワイヤーが15本以下の場合は自動化が可能です。レーザー溶接はサンプルの自己溶融によって実現されるため、ギャップがないのが最良のシナリオです。

多品種のワークの場合、1ロットが小さかったり、金型を作るのが面倒だったり、ワークの位置や溶接が難しかったりするため、スポット溶接が一般的である。このような場合 ハンドヘルド・レーザー溶接 が考えられる。

ハンドヘルド・レーザー溶接機は過去2年間、非常に人気があったが、実際には役に立たず、効果もない。ほとんどの顧客は悪徳商人に騙されている。手動レーザー溶接は、光スポットの位置と焦点を制御することが困難であり、わずかなずれでも溶接効果に影響を与える可能性があります。さらに、この方法の溶接の一貫性は悪く、手動作業者が長時間連続して溶接することは困難である。さらに、手動レーザー溶接に関連するリスクは比較的高く、事故が重大な被害をもたらす可能性がある。顧客はハンドヘルド・レーザー溶接を選択する際、慎重にならなければならず、溶接ビデオに振り回されてはならない。

次に、自動レーザー溶接について。お客様の溶接軌跡が複雑で、曲線軌跡が多かったり、特殊な形状の軌跡があったり、複数の面を同時に溶接する必要がある場合は、ハンドヘルド型レーザー溶接機の使用をお勧めします。柔軟性が高く、順番にクランプすることができ、全自動溶接を実現し、特殊な工具や連結作業台と連携して多機協働溶接を実現します。

顧客のワークが単純で、長く直線的な継ぎ目が多い場合、または交差する継ぎ目が必要な場合。 ライン溶接 標準的な管継手の溶接には、モジュール式レーザー溶接機をお勧めします。

2. 製品属性に応じてレーザー溶接機の出力を選択する。

レーザー発振器はレーザー装置の中核をなす部品であり、一般に出力が高いほど価格も高くなる。これは、ハードウェアの構成上、レーザーロッドや冷却システムにより高い出力が必要となるためである。一般的に、溶接の深さや厚さが大きくなればなるほど、レーザー溶接機の出力も大きくなる。

溶接深さ0.5mmでは、200Wのレーザー溶接機が適している。なお、溶け込み溶接やスポット溶接は200Wで十分である。溶接深さ 連続溶接200Wのレーザー溶接機では、最深部で0.8mmしか溶接できないので、少し高いレーザー出力を使用する方がよい。溶接深さが約0.5mmの連続溶接の場合は、250Wまたは300Wのレーザー溶接機を選択する方がよい。溶接深さが深いほど、対応するレーザー溶接機に必要なパワーは大きくなる。

3. 対応するハードウェア構成と主な目的を選択する

レーザー溶接装置のハードウェア構成には多くの分野が含まれ、目的によってレーザー溶接装置のハードウェア構成は異なる。

例えば、光ファイバーレーザー溶接装置のハードウェア構成と価格、板金箱の溶接、隅肉溶接、ステンレス鋼と炭素鋼の重ね溶接は異なる。

レーザー出力、コア直径、溶接継手の割合、マニピュレーターの広がり、地上レールの長さ、溶接プロセスなどの選択は、溶け込み深さ、溶け込み幅、引張力または気密性の要件、溶接長、溶接形状などの要因によって決定される。

4. 予算と目的に応じて合理的な選択をする

価格が高いにもかかわらず、海外ブランドを選ぶ人もいるが、実は国産のレーザー溶接機設備の方がメリットが多い。国産の技術は絶えず向上しており、すでに国際基準に達している。アフターサービスに問題が発生した場合、国産機の方がより保証があり、便利な解決策を提供できる可能性がある。国産ブランドと外国ブランドのどちらを選ぶかは、自分のコスト予算と目的によって決めるべきである。

上記の4つの重要な要素を考慮した後、あなたは実用的な要求に合ったレーザー溶接機を選択する方法についてより良いアイデアを持つ必要があります。