金属の溶接が、レーザー・ポインターで線を引くのと同じくらい正確で効率的な世界を想像してみてください。炭素鋼からチタン合金まで、金属のレーザー溶接はまさにそれを実現し、比類のない精度と強度を提供します。この記事では、レーザー溶接の複雑さを掘り下げ、さまざまな金属に対する独自の課題と解決策を探ります。最後には、この高度な技術がいかに製造業に革命をもたらし、航空宇宙部品から日常的な家電製品に至るまで、より強力でクリーンな溶接を可能にするかをご理解いただけることでしょう。

(1) 炭素当量が0.3%を超えると、溶接の難易度 が高くなり、低温割れ感受性が高まり、疲労および 低温条件下での材料の脆性破壊傾向が増大するため、 溶接における課題が増大する。これらの課題を軽減するために、次のような対策が可能である:

(2) 高炭素材料と低炭素材料の溶接は、オフセット溶接を使用することで容易になる。 マルテンサイト そしてクラックの発生を抑える。

(3)その レーザー溶接 キルド鋼やセミキルド鋼の性能が優れているのは、注湯前にケイ素やアルミニウムなどの脱酸素剤を添加し、鋼中の酸素含有量を非常に低いレベルまで低下させるからである。

(4) 硫黄およびリンの含有量が0.04%を超える鋼は、レーザ溶接時に熱割れが発生しやすい。

(5) レーザー溶接は、一般に、構造が重なり合う亜鉛めっき鋼板には推奨されない。

(1)ステンレス鋼はレーザー溶接に優れている。

(2) 炭素鋼に比べ、オーステナイト系ステンレス鋼は熱伝導率が低く、炭素鋼の1/3しかない。しかし、吸収率は若干高い。このため、レーザー溶接時の溶け込みは、通常の炭素鋼に比べて若干深くなる(約5%~10%)。

(3)Cr-Niステンレス鋼のレーザー溶接では、材料は高いエネルギー吸収と効率的な溶融を有する。

(4)フェライト系ステンレス鋼は、レーザー溶接で溶接した場合、他の鋼に比べて溶接部の塑性と靭性が向上する。 溶接方法.

(5) ステンレス鋼のレーザー溶接 は、化学工業だけでなく、原子力発電所のステンレス鋼チューブや核燃料パッケージの溶接など、さまざまな産業用途で使用されている。

深溶け込み溶接 は、アルミニウム合金のレーザー溶接で一般的に使用される技術である。このプロセスにおける主な課題は、アルミニウム合金のレーザービームに対する高い反射率と高い熱伝導性である。

その際に生じる問題がある。 アルミニウムのレーザー溶接 およびアルミニウム合金は、温度が上昇するにつれて材料中の水素の溶解度が急激に上昇し、溶接部に気孔が形成される。

深い溶け込みの溶接では、根に空洞ができたり、根の形成が不十分になったりするリスクもある。 溶接ビード.

アルミニウムおよびアルミニウム合金をレーザー溶接する場合、対処しなければならない3つの重要な課題があります:気孔率、熱亀裂、溶接部の著しい不規則性です。

の高い反射率 アルミニウム合金 レーザー溶接は非常に難しい。これを克服するには、高出力レーザーを使用しなければならない。

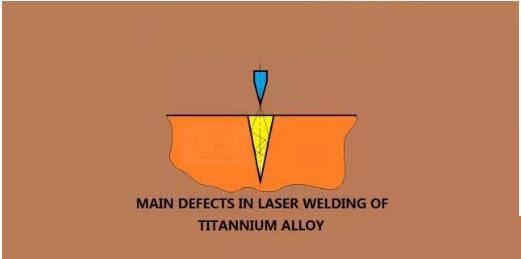

チタン合金 は、卓越した比強度、優れた延性と靭性、卓越した耐食性を持つ優れた構造材料である。

しかし、チタンは化学的に非常に反応しやすい性質を持っており、非常に酸化されやすい。

さらに、チタンは酸素、水素、窒素、炭素原子の存在によって引き起こされる隙間脆化に対しても極めて敏感である。

したがって、溶接や加工工程では、接合部の洗浄とガスに対する適切な保護に細心の注意を払うことが不可欠である。

レーザー溶接は、溶接が困難な高レベルのAlやTiを含むあらゆる種類の超合金の溶接が可能です。 アーク溶接その結果、高品質の接合部が得られる。

超合金溶接の場合、一般的に使用されるレーザー発振器は、出力1~50kWのパルスレーザーまたは連続CO2レーザーである。

としてヘリウム、またはヘリウムと少量の水素の混合物を使用することが推奨される。 シールドガス 超合金のレーザー溶接の際。

レーザー溶接は、特定の条件下で、銅-ニッケル、ニッケル-チタン、チタン-アルミニウム、低炭素鋼-銅などの異種金属の接合に使用できる。

金属に加えて、レーザー溶接はセラミック、ガラス、複合材料などの溶接にも使用できる。

セラミックスを溶接する場合、割れを防ぐために予熱が必要である。推奨される 予熱温度 は1500℃で、溶接は空気中で行われる。

セラミックスのレーザー溶接には、一般的に焦点距離の長い集光レンズが使用され、接合強度を向上させるために溶接ワイヤーを充填することもできる。

しかし、金属基複合材料を溶接すると、脆性相が容易に形成され、亀裂や接合強度の低下につながる。