光ビームで金属を溶接することを想像してみてほしい。精密で、速く、まるで魔法のようだ。これがレーザー溶接であり、製造業に革命をもたらす技術です。この記事では、レーザー溶接の基本原理、その種類、従来の方法に対する優位性を探ります。最後には、さまざまな産業でレーザー溶接がいかに生産効率と品質を向上させるかをご理解いただけることでしょう。溶接の未来に飛び込む準備はできていますか?

レーザー溶接は、高度に集光された高強度レーザービームを利用して金属表面を融合させる高度な接合プロセスである。このプロセスは、集光されたレーザー・エネルギーが、通常精密光学系を通して被加工物に照射されることから始まります。レーザーが金属と相互作用すると、光子の吸収と熱伝導の組み合わせにより、材料が融点まで急速に加熱されます。

強烈で局所的な熱により、狭くて深い溶け込みを特徴とする、鍵穴状の溶接プールが形成される。この鍵穴効果により、効率的なエネルギー結合が可能になり、厚い材料でもシングルパス溶接が可能になります。レーザー・ビームが接合線に沿って移動すると、溶接プールの前縁にある溶融金属が鍵穴の周囲を流れ、後縁で凝固して連続した溶接シームが形成されます。

このプロセスは通常、制御された雰囲気の中で行われ、多くの場合、溶接プールを酸化から保護し、ビーム結合を改善するために、アルゴンやヘリウムなどのシールド・ガスを使用する。高度なレーザー溶接システムには、一貫した溶接品質と溶け込み深さを確保するために、リアルタイムのモニタリングと適応制御が組み込まれている場合があります。

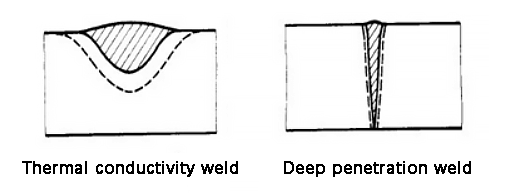

レーザー溶接には2つのメカニズムがある:

1.熱伝導溶接:

レーザーが材料の表面に照射されると、レーザーエネルギーの一部は反射され、残りは材料に吸収される。この吸収されたエネルギーは熱に変換され、材料が加熱されて溶ける。

材料の表層からの熱は、溶接される2つの部品が接合されるまで、熱伝導によって材料の深層に伝わり続ける。

パルス レーザー溶接機 この工程では、一般的に深さと幅の比が1以下であることが多い。

引抜パイプ溶接 連続溶接

2. レーザー深溶け込み溶接

ハイエンドの場合パワー密度レーザー ビームが材料表面に照射されると、材料は光エネルギーを吸収して熱エネルギーに変換する。その結果、材料は加熱され、溶けて気化し、大量の金属蒸気が発生する。

排出される蒸気の反力によって溶融金属が押し流され、ピットが形成される。連続的なレーザー照射により、ピットはより深く材料に浸透する。

レーザーを止めると、ピット周辺の溶融金属が逆流して凝固し、2つのピースが溶接される。

このプロセスは、連続的な レーザー溶接 機械では、深さと幅の比率は通常1より大きい。

レーザー溶接は、その卓越した速度、深い溶け込み深さ、最小限の熱影響部によって区別され、その結果、溶接材料の歪みはごくわずかである。この精度は、高い精度と構造的完全性を必要とする用途に最適です。

レーザー溶接の多用途性は、多様な環境下で使用できることからも明らかである。比較的簡単な機器セットアップで、周囲温度または制御された大気条件下で実施することができます。レーザービームの電磁干渉に対する耐性により、さまざまな産業環境で安定した性能を発揮することができます。特筆すべきは、レーザー溶接は真空、空気、または特定のガス環境、さらにはガラスのような透明な材料を通しても実行できるため、ユニークな製造の可能性が広がることである。

レーザー溶接の最も大きな利点の1つは、異種材料や耐火性材料の接合能力である。チタンのような高融点金属や石英のようなセラミックの溶接に優れており、従来の溶接方法ではしばしば失敗するような優れた接合品質を実現します。この能力は、航空宇宙や先端製造分野で特に価値がある。

最新の高出力レーザー溶接システムは、驚くべき出力密度を達成することができ、その結果、溶接深さ対幅の比率は最大 5:1 またはそれ以上となります。この高アスペクト比により、最小限の入熱で深い溶け込みの溶接が可能になり、熱に敏感な材料の機械的特性を維持するために極めて重要です。

レーザー溶接の精度は、マイクロスケールの用途にまで及んでいる。ビームを極めて小さなスポットサイズ(多くの場合100μm未満)に集光し、高い位置精度を実現することで、レーザー溶接は小型部品やマイクロ電子機器の組み立てを容易にします。この微細溶接能力は、医療機器製造や半導体製造などの産業で不可欠なものです。

レーザー溶接の非接触の性質により、複雑なアセンブリーで手の届きにくい領域にアクセスし、遠隔溶接作業を行うことができます。この特徴とロボット統合を組み合わせることで、生産ライン設計と自動化戦略において比類のない柔軟性を提供します。

先進的なレーザーシステムは、エネルギー分布と時間共有の両方において、ビーム分割機能を提供します。これにより、複数のワークステーションにまたがる単一レーザー光源のマルチステーション同時溶接または時分割多重化が可能になります。このような構成は、生産スループットと設備利用率を大幅に向上させ、レーザー溶接を大量生産シナリオのための費用効果の高いソリューションにします。

さらに、レーザー溶接のエネルギー入力を正確に制御することで、高度な合金の望ましい微細構造を維持し、溶接部品の残留応力を低減するために重要な熱サイクルを調整することができます。このレベルのプロセス制御は、要求の厳しい用途における耐疲労性と接合部の全体的な性能の向上に貢献します。

2つある。 レーザーの種類 溶接:パルスレーザー溶接とファイバー連続レーザー溶接で、使用するレーザーの種類によって分類される。

この2つの方法の違いは以下の通りである:

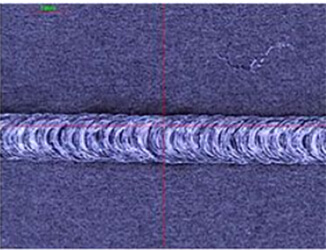

連続溶接パターン

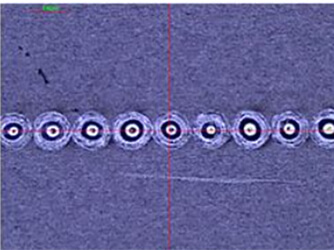

パルス溶接

パルス溶接スポット重ね合わせ

| 溶接モード | パルス溶接 | 連続溶接 |

|---|---|---|

| ペネトレーション | 小さい | 大きい |

| 消費電力 | 大きい | 小さい |

| 溶接の品質と外観 | ノーマル | さて |

レーザー溶接方法によるレーザー溶接の分類

製品の組み合わせによって、以下のように分けられる:

突き合わせ溶接 通常、隙間は必要ないか、必要であれば0.05mm 未満の隙間が必要である。溶接する製品が薄ければ薄いほど、隙間に対する要求 は厳しくなる。

溶け込み溶接の場合、上層と下層をしっかりと接合することが重要である。上層の材料が薄くなるにつれて、望ましい結果を得るためには、よりタイトなフィッティングが必要となる。

| 溶接モード | レーザー溶接 | アルゴンアーク溶接 | 抵抗溶接 | ろう付け | 電子ビーム溶接 |

| 熱影響部 | 最小 | もっと見る | 一般的 | もっと見る | より少ない |

| 熱変形 | より少ない | もっと見る | 一般的 | もっと見る | より少ない |

| 溶接スポット | より少ない | もっと見る | 一般的 | もっと見る | より少ない |

| 溶接の品質と外観 | さて | 一般的 | 一般的 | 一般的 | できれば |

| はんだを加えるかどうか | いいえ | いいえ | いいえ | はい | いいえ |

| 溶接環境 | 必要なし | 必要なし | 必要なし | 必要なし | 真空 |

| 消耗品 | / | 溶接ワイヤまたはタングステン電極の交換 | 銅電極 | はんだ | より速く |

| 溶接速度 | より速く | 遅い | / | / | / |

| 自動化の度合い | 高い | 一般的 | 一般的 | 一般的 | 一般的 |

パルス/連続溶接

| 難易度 | ステンレス | ダイス鋼 | 炭素鋼 | 合金鋼 | ニッケル | 亜鉛 | アルミニウム | ゴールド | シルバー | 銅 |

| ステンレス | 簡単 | |||||||||

| ダイス鋼 | 簡単 | 簡単 | ||||||||

| 炭素鋼 | 簡単 | 簡単 | 簡単 | |||||||

| 合金鋼 | 簡単 | 簡単 | 簡単 | 簡単 | ||||||

| ニッケル | 簡単 | 簡単 | 簡単 | 簡単 | 簡単 | |||||

| 亜鉛 | 簡単 | 簡単 | 簡単 | 簡単 | 簡単 | 簡単 | ||||

| アルミニウム | ハード | ハード | ハード | ハード | やや難しい | ハード | 簡単 | |||

| ゴールド | ハード | ハード | ハード | ハード | ハード | ハード | ハード | やや難しい | ||

| シルバー | ハード | ハード | ハード | ハード | ハード | ハード | ハード | ハード | ハード | |

| 銅 | やや難しい | ハード | ハード | ハード | やや難しい | ハード | やや難しい | ハード | ハード | 簡単 |

鋼鉄は鉄と炭素の合金で、鋼鉄の強度は0.5〜0.5である。 炭素含有量 0.04%から2.3%の間である。鋼の靭性と塑性を確保するため、炭素含有量は通常1.7%を超えない。

合金鋼は、製錬過程でMn、Si、Cr、Ni、Mo、W、V、Tiなどの合金元素を意図的に添加して製造される。これらの合金元素は、鋼の機械的特性、加工特性、あるいは耐食性、耐熱性、耐摩耗性などの特殊特性を向上させるために使用される。

化学組成による分類:

(1) 炭素鋼:

a.低炭素鋼 (C ≤ 0.25%);

b.中炭素鋼(C ≤ 0.25 ~ 0.60%);

c. 高炭素鋼 (c≦0.60%~2.11%)。

炭素含有量が多いほど、溶融池に爆発孔ができやすくなる。

(2) 合金鋼:

a.低合金鋼(合計 合金元素 含有量≦5%);

b.中合金鋼(全合金元素含有量>5~10%);

c.高合金鋼(全合金元素含有量>10%)。

について 溶接性 合金鋼の溶接性は合金元素に依存し、ステンレス鋼の融点特性に類似している。

(3) ステンレス・スチール

ステンレス・スチールとは 鋼種 マルテンサイト鋼、フェライト鋼、オーステナイト鋼などの種類がある。マルテンサイト鋼、フェライト鋼、オーステナイト鋼などの種類に分けられる。

マルテンサイト系ステンレス鋼 は通常、クロム含有量が12% から18%の低炭素または高炭素鋼 で、主な合金元素は鉄、クロム、炭素である。しかし、ステンレス鋼の中で最も溶接性が悪い。その 溶接継手 はしばしば硬くて脆く、冷間割れを起こしやすい。割れや脆化の可能性を減らすため、以下のような場合には予熱と焼戻しを行うことを推奨する。 ステンレス鋼溶接 403、410、414、416、420、440A、440B、440Cなど、炭素含有量が0.1%を超える。

一方、オーステナイト系ステンレス鋼は、常温でオーステナイト組織を持つステンレス鋼を指す。このタイプの鋼は、18%程度のクロムとニッケルを含み、安定したオーステナイト組織を持つ。 オーステナイト クロム含有量が8%~10%、炭素含有量が約0.1%の場合。一般にレーザー溶接性能は良好である。しかし、機械的性質を改善するために硫黄とセレンを添加すると、凝固割れの傾向が強まる。

オーステナイト系ステンレス鋼は、炭素鋼 よりも熱伝導率が低く、吸収率は炭素鋼よ りもわずかに高い。溶接溶け込み深さは、普通炭素鋼の 5-10%程度しかない。それにもかかわらず、入熱が小さく溶接速度が速いレーザー溶接は、Cr Ni系ステンレス鋼の溶接に適している。一般的なオーステナイト系ステンレス鋼には、201、301、302、303、304などがある。

全体的に、ステンレス鋼の溶接性は良好で、 溶接池がよく形成されている。

(4) 200シリーズ - Cr Ni Mn

オーステナイト系ステンレス鋼、300シリーズ - クロム-ニッケル

それぞれの文字の意味:

201ステンレス鋼はマンガンを含んでいるため、湿った環境、塩分の多い環境、手入れが行き届いていない環境では酸化しやすく、錆びやすい(それでも鉄製品よりははるかにましで、酸化や錆びが発生しても伸線加工や研磨で処理できる)。

鉄製品とは異なり、表面の電気めっき層は腐食後に処理することはできない。

一方、304ステンレス鋼はマンガンを含まないが、クロムとニッケルの含有量が多く、酸化や錆に強い。

201ステンレスの価格は、鉄系(クロームメッキや溶射)の家具素材の3~4倍であるのに対し、304ステンレスの価格は201ステンレスの半分以上か2倍近くである。

304ステンレスの表面は白色で金属光沢があり、プラスチック板に似ている。

フェライト系ステンレス鋼体心立方晶の結晶構造を持ち、通常11%~30%のクロムを含み、ニッケルを含まない(ただし、少量のMo、Ti、Nb、その他の元素を含む場合がある)。

この種の鋼は、熱伝導率が高く、膨張係数が小さく、耐酸化性に優れ、耐応力腐食性に優れている。

その一例が430ステンレス鋼である。

オーステナイト系およびマルテンサイト系ステンレ ス鋼に比べ、フェライト系ステンレス鋼は、 熱間加工および熱間加工が最も少ない。 ひび割れ レーザー溶接の場合。

自動車ステアリング・システムの溶接 - 連続溶接

アルミニウムは表面反射率が高く、熱伝導率が高いため、溶接には高い出力密度が必要となり、安定した溶融池を形成するのが難しい。

多数 アルミニウム合金 は、ケイ素やマグネシウムなどの揮発性元素を 含んでいるため、溶接部に多くの気孔が形成される。

液体アルミニウムの粘性と表面張力が低いため、溶融プール内の液体金属が溢れ出しやすく、溶接部の形成に影響を与える。

アルミニウム合金の中には、凝固中に熱間割れが発生するものがあるが、これは冷却時間と溶接部の保護に関係している。

アルミニウムの純度が高ければ高いほど、その品質は向上する。 溶接品質.

3シリーズ・アルミニウム内での溶接は一般的に許容されるが、低純度アルミニウムの溶接では爆発孔やクラックが生じる可能性がある。

レーザー溶接の品質に影響を与えるプロセス・パラメーターには、出力密度、ビーム特性など数多くある、 デフォーカス溶接速度、レーザー・パルス波形、補助ガス流量。

パワー密度は、レーザー溶接において非常に重要なパラメータである。

高い出力密度は、金属をマイクロ秒単位で急速に融点まで加熱し、高品質の溶接を実現する。

電力密度は、ピーク電力とはんだ接合部の面積によって決まる。

電力密度=ピーク電力÷はんだ接合面積

アルミニウムや銅のような反射率の高い素材を溶接す る場合、出力密度を高める必要がある。これは、電流または電力を高くし、できるだけ焦点に近い場所で溶接することで達成できる。

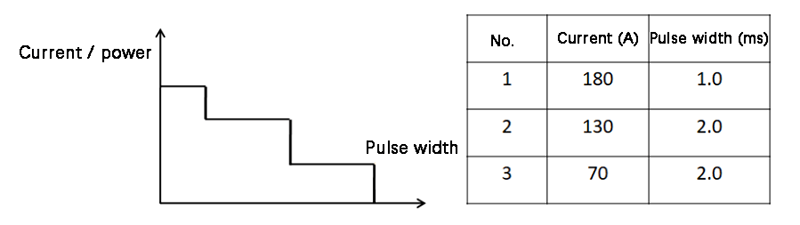

レーザー・パルス波形は、レーザー溶接において特に重要な要素である。 シート溶接.

高強度レーザービームが材料表面と相互作用すると、60%から90%のレーザーエネルギーが反射によって失われ、反射率は表面温度によって変化する。

レーザーパルス中、金属の反射率は大きく変化する。

金属が固体の状態では、レーザーの反射率は高い。

しかし、素材表面が溶けると反射率が低下し、吸収率が上昇するため、電流や電力を徐々に減少させることができる。

そのため、パルス波形は通常、次のような変化に対応できるように設計されている:

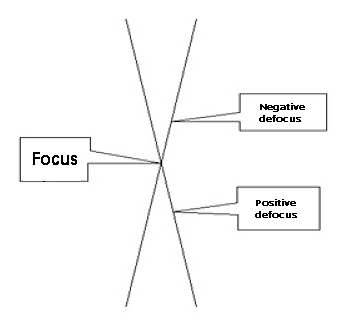

デフォーカス量」とは、ワーク表面の焦点面からのずれを指す。

デフォーカスの位置は、テーラー溶接時のキーホール効果に直接影響する。

デフォーカスにはポジティブとネガティブの2つのモードがある。

焦点面が被加工物の上にある場合は正のデフォーカスとみなされ、被加工物の下にある場合は負のデフォーカスとみなされる。

正と負のデフォーカスが等しい場合、対応する面のパワー密度はほぼ同じだが、溶融プールの形状は異なる。

負のデフォーカスは、溶融プールの形成に関連する、より大きな浸透をもたらす可能性がある。

実験結果によると、レーザー加熱が50~200μSに達すると、材料は溶け始め、液相金属を形成し、部分的に気化して高圧蒸気を形成する。その結果、まばゆい白色光が高速で噴射される。

同時に、高濃度ガスが液体金属を溶融プールの端に移動させ、プールの中央に窪みを作る。

負のデフォーカスの間、材料の内部パワー密度は表面のそれよりも高くなり、より強い溶融とガス化につながる。これにより、光エネルギーが材料の深部まで伝達される。

したがって、実用的な用途では、深い溶け込みが必要な場合は負のデフォーカスを使用し、薄い材料を溶接する場合は正のデフォーカスを使用すべきである。

フォーカスポジション

最小のスポットで最大のエネルギーを得るには、次のような方法がある。 スポット溶接.逆に、小さなスポットが必要でエネルギーが低い場合は、スポット溶接を使用することもできる。

負のデフォーカス位置:

深溶け込み連続溶接および深溶け込みスポット 溶接には、やや大きめのスポットが適している。焦点からの距離が長くなるにつれて、スポッ ト・サイズは大きくなる。

正のデフォーカス位置:

やや大きめのスポットは、表面シール溶接の連続溶接や、低溶込みが必要な場合に適している。焦点からの距離が長くなると、スポットの大きさも大きくなる。

の質である。 溶接面溶接速度によって、溶け込み、熱影響部、その他の要素が決まる。

溶け込みは、溶接速度を下げるか、溶接電流を増やすことで 改善できる。

溶接速度を下げることは、溶け込みを改善し、機器の 寿命を延ばすために一般的に行われている。

補助ブローは、高出力レーザー溶接において極めて重要なプロセスである。

まず、同軸保護ガスを使用することで、金属スパッタリングによる集光ミラーの汚染を防ぐことができる。

第二に、プラズマ処理中に発生する高温プラズマの蓄積を防ぐ。 溶接工程 と、サイドブロウによってレーザーが材料表面に到達するのを阻止する。

第三に、保護ガスを使用して空気を遮断し、溶接プールを酸化から保護する。

補助ガスの選択と吹き込み空気量は溶接結果に大きく影響し、吹き込み方法の違いも溶接品質に大きな影響を与える。

例えば、光ファイバーの直径が0.6mmで、集光焦点距離が120mm、コリメート集光が150mmの場合、集光径は次のように計算できる:

フォーカス径=0.6×120/150=0.48mm

具体的な構成は、製品の材質、厚さ、貫通力、はめあいクリアランスに基づいて決定される。

長焦点の特徴: