溶接の世界では、適切な方法を選択することで、効率と品質に大きな影響を与えます。レーザー溶接とTIG(アルゴン・アーク)溶接には、それぞれ独自の利点と欠点があります。レーザー溶接は、速度、精度、自動化に優れ、複雑で大量生産が必要な用途に最適です。一方、TIG溶接は汎用性が高く、さまざまな金属を最小限の歪みで処理できることで有名です。この記事では、これらの違いについて説明し、どの溶接技術がお客様のニーズや用途に最も適しているかを理解するのに役立ちます。コスト、効率、実用性の観点から、これらの方法を比較してみてください。

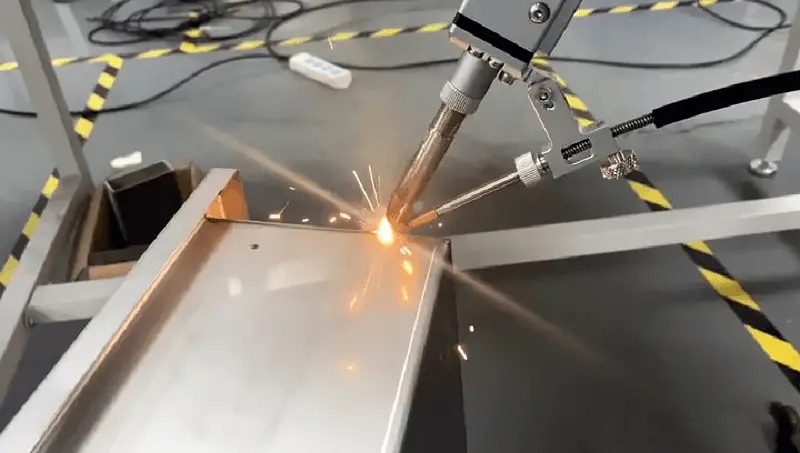

レーザー溶接は、主に金属や熱可塑性プラスチックなどの材料を溶融・融合させるために集中光線を使用する高精度の接合プロセスです。この高度な技術は、熱影響部を最小限に抑え、強力できれいな溶接部を形成するために、強力で局所的な熱を供給します。

このプロセスでは、高出力密度のレーザービームをワークピース表面に集光し、局所的な急速溶融を引き起こす。ビームが接合部に沿って移動するにつれて、溶融した材料が背後で凝固し、強固な金属結合が形成される。この方法は、類似材料の接合に特に効果的ですが、適切なプロセス制御により異種金属溶接にも適用できます。

溶接アプリケーションでは、さまざまな種類のレーザーが使用され、それぞれが異なる材料や接合構成に適した特定の特性を持っている:

の主な利点 レーザー溶接 を含む:

分子レベルでは、レーザー溶接は表面分子を励起し、その運動エネルギーと流動性を高めます。これらの励起分子が相互作用して低エネルギー状態に戻ると、強力な分子結合が形成され、強固な溶接継手が形成されます。

レーザー溶接技術の進化は、積層造形、特に金属3Dプリンティングの進歩と密接に結びついている。プラスチックベースの3Dプリンティングが広く採用されている一方で、金属積層造形には独自の課題がありました。レーザー溶接技術は、金属粉末の迅速で正確な融合を可能にし、金属3Dプリンティングを実行可能でますます重要な製造プロセスにしました。

レーザー溶接とアディティブ・マニュファクチャリングの相乗効果により、両技術の開発と導入が加速している。その結果、レーザー溶接は主に実験的な技術から近代的な製造プロセスの重要な実現手段へと移行し、自動車や航空宇宙から電子機器や医療機器製造に至るまで、さまざまな産業で応用されている。

レーザー溶接は、集光されたレーザービームの非常に高いエネルギーを利用して、材料を溶融・融合させます。ワークピースにレーザーを照射すると、レーザーの集中エネルギーがターゲット領域を急速に加熱し、この高度な接合技術の基礎を形成します。

レーザー光は被加工物の表面と相互作用することに注意することが重要です。過度に滑らかな表面は、望ましくない反射を引き起こし、溶接効率を低下させる可能性があります。そのため、レーザー吸収を最適化するために表面処理が必要な場合があります。

レーザービームは、ワークピースの正確なポイントに強力なエネルギーを集中させ、局所的な溶融を引き起こします。レーザー作用が停止すると、溶融金属は急速に凝固し、強固な結合が形成されます。

レーザー溶接技術は、ビーム出力モードに基づいて分類することができる:

さらに、溶接の形成特性は、主に2つのタイプを定義している:

レーザー溶接の主な利点は、最大12:1に達する高い深さ対幅比で深い溶け込みを達成できることである。この特性により、厚い材料でも強力で幅の狭い溶接が可能になります。

溶接プロセス中、レーザーは集光スポットを通して材料に急速に熱を注入する。温度上昇率が非常に高いため、地下深くの材料でも素早く高温に達することができます。レーザーの出力密度を調整することで、浸透深さを正確に制御できます。

レーザー溶接システムは通常、1~4 kWのCO2レーザーを採用している。生成されたビームは、ミラーや集束エレメントを含む高度な光学システムを通って伝送され、エネルギーを方向付け、集中させる。焦点付近の温度は5000~20000Kに達し、接合部の金属を瞬時に溶かす。

レーザー・ビームが被加工物を横切ると、その背後で溶融金属が凝固し、連続した溶接シームが形成される。このプロセスにより、別々の金属板が効果的に接合され、1つのユニットになります。

レーザー溶接の多用途性は、その材料適合性からも明らかである:

レーザー溶接は、小型で精密、高密度に配置され、熱に敏感な貴重な機器部品の接合に特に有利です。その精度と最小限の熱影響部により、多くのハイテク用途で従来の溶接方法よりも優れています。

レーザー溶接は高度な技術を採用しているが、従来の溶接方法と同じ種類の接合に対応でき、精度と制御性が向上している。

抵抗溶接 薄い金属の溶接 溶接された被加工物を2つの電気電極の間に挟み、被加工物の高温抵抗に基づき、電流に接触する表面を溶かして溶接部を形成する。

この溶接方法では、コネクタの両側で溶接されるため、製品ワークが変形する可能性がある。

対照的に、レーザー溶接は片側だけで行われるため、変形のリスクを最小限に抑えることができる。

抵抗溶接では、製品ワークピースに付着した金属酸化物やその他の物質を除去するために、頻繁にメンテナンスを行う必要がある。

一方、薄い補強ラップコネクターをレーザー溶接する場合 金属材料製品ワークには触れない。

さらに、レーザー溶接は、基本的な溶接では溶接できない部分にも光が入るため、溶接速度が速くなる。

薄い製品の溶接には、電力を消費せずメンテナンスフリーの蒸気を使うのが一般的だ。

しかし、この方法の溶接速度は比較的遅く、熱結合はレーザー溶接よりもはるかに大きいため、変形を引き起こしやすい。

アーク溶接のスピードは アルゴンアーク溶接しかし、アルゴン・アーク溶接よりは遅い。

電子ビーム溶接は、高エネルギー、高密度の電子をビームで加速し、製品ワークピースに衝突させる。この方法の主な欠点は、電子散乱を避けるために高真空条件を必要とすることである。

関連する機械や設備は複雑で、溶接品の仕様や外観は真空システムによって制限される。

さらに、突き合わせ溶接の施工品質は厳密に管理されなければならない。

真空ポンプを使用しない電子ビーム溶接も可能であるが 溶接品質 は電子散乱のために貧弱であることが多く、これが全体的な効果に影響する。

さらに、電子ビーム溶接には磁気偏差やX線の問題がある。電子機器は電磁界偏差の影響を受け、誤動作や破損につながる可能性がある。

この問題に対処するため、電子ビーム溶接製品のワークピースは磁場内で溶接する必要がある。対照的に、レーザー溶接では、真空システムも溶接前の製品ワークの消磁も必要ない。

空気中で行うことができるので、生産ラインでの作業や永久磁石材料の溶接に適している。

レーザー溶接技術の長所と短所を検討する際には、以下のような従来の溶接方法と比較することが有効である。 ガスシールド溶接 およびアルゴン・アーク溶接。

こうした古典的な溶接方法は、製造業では今でも広く使われており、レーザー溶接が完全に取って代わるには、まだ時間がかかるだろう。

レーザー溶接は特に自動製造に適している。3Dプリンティングで広く使用されているが、従来の溶接作業の自動化にも応用できる。

自動溶接は、利便性の向上、製品精度の向上、品質の安定化など、メーカーにいくつかのメリットをもたらす。

また、自動化されたシステムは、手動の溶接機よりもはるかに高速であり、従来の溶接には依然として多数の溶接機が必要である。

幅広い適合材料

アルゴン・アーク溶接のような従来の溶接では、ある材料から別の材料への変換には、火炎温度とアーク強度を調整する必要がある。

この点では、レーザーの作動原理も似ている。レーザーはさまざまな素材に合わせて出力を調整できるため、明確な利点がある。

異なる材料に対応するプリセット・パラメーターにより、レーザー溶接は他の溶接方法よりも便利です。

その高い出力密度により、レーザー溶接は、他の技術では溶接が困難な材料を溶接することができる。

レーザー溶接は、以下のような超金属を含む幅広い材料に適用できる。 チタン と炭素鋼。

出力密度の点で、レーザー溶接に匹敵する唯一の溶接技術は電子ビーム溶接である。

速い加熱速度

高出力密度レーザーのもう一つの利点は、火炎溶接やアーク溶接よりも速く材料を溶かすことができることである。その結果、溶接速度が速くなり、溶接部が強化される。

レーザー溶接の溶け込み深さは、レーザーの出力を調整することで制御できる。

レーザーパルスは、材料と装置の両方への損傷を防ぐために、ほとんどすべての材料に適用することができます。

複雑な形状の継手も溶接可能

レーザー溶接の特徴のひとつは、他の溶接方法よりも長い距離で溶接できることである。

レーザー溶接継手は、溶接に必要なエネルギーを供給するために被溶接材に近接する必要がない。

これにより、ワークの操作スペースが広がり、複雑な形状のワークの溶接が可能になる。

高い安全性

レーザー溶接機 は通常、全自動で、作業スペースが閉鎖されている。つまり、溶接中に作業員が高温や粒子にさらされることはない。

この点だけでも、レーザー溶接機は投資する価値がある。職場の安全性を向上させ、不必要な危険から人々を遠ざけることができる技術は、検討する価値がある。

金属が急速に冷えると割れる危険性がある。.

すぐに熱くなるものはすぐに冷める。レーザー溶接も同様である。レーザーによるエネルギーの局所的な伝達は、接合部を素早く溶接できることを意味する。

しかしこれは、溶接部の熱が材料を通して急速に放散されることを意味し、大きな熱応力の蓄積につながる。

これによるひび割れや損傷を避けられる素材は限られている。

炭素鋼は典型的な例で、急速に冷却すると脆化しやすい。

設備投資額が高い

レーザー溶接機の価格は高価である。これは、ガス・シールド溶接やアルゴン・アーク溶接よりも明らかである。

従来の溶接は熟練した溶接工を必要とするが、必ずしも高価な設備を必要としない。

レーザー溶接は、設備は高価だが操作にはそれほど熟練を要しないというイメージを覆す。

大規模生産により、レーザー溶接装置は産業チェーンとともに成熟する。初期のLED照明業界のように、価格はより手頃になり、広く使用されるようになります。

伝統的な溶接はその使命を終え、歴史の一部となるかもしれない。

ガス・タングステン・アーク溶接(GTAW)としても知られるタングステン・イナート・ガス(TIG)溶接は、溶接部を生成するために消耗しないタングステン電極を利用する高度なアーク溶接プロセスである。この方法は、不活性シールド・ガスの保護下 で、タングステン電極と被加工物の間に電気アーク を発生させ、母材と、使用する場合は溶加材を温 めたり溶かしたりする。

TIG溶接工程では、溶接トーチ・ノズルから不活性ガスが連続的に流れ、アークと溶接プールの周囲に保護雰囲気を形成する。このガス・シールドは、大気の汚染から溶接部 を効果的に隔離し、溶接品質を損なう酸化やその他の有害 な反応を防止する。不活性ガス保護は、タングステン電極の完全性 を維持し、安定したアークを維持し、溶接金属と熱影響部 の純度を確保するために極めて重要である。

シールド・ガスの選択は、溶接特性と最終的な 溶接品質に大きく影響する。純アルゴンは、その優れたアーク安定性とコスト効 率から最も一般的に使用されるガスであるが、ヘリ ウムまたはアルゴン-ヘリウム混合ガスも特定の用途 に使用される。ヘリウムは入熱量が高く、溶け込みが深いため、厚い材料や、アルミニウムや銅のような導電性の高い金属の溶接に適している。アルゴン・ヘリウム混合溶 接は、アルゴンのアーク安定性とヘリウムの入 熱増加のバランスを提供し、さまざまな素材と板厚に わたって最適化された溶接性能を可能にする。

関連記事 MIG溶接とTIG溶接

ガス・タングステン・アーク溶接(GTAW)としても知られるタングステン・イナート・ガス(TIG)溶接は、消耗しないタングステン電極と、溶接プールを保護する不活性シールド・ガスを利用する高度なアーク溶接プロセスである。この溶接法は、溶接工程を卓越し て制御できるため、スパッタや歪みを最小限に抑 えた、高品質で精密な溶接が可能である。

TIG溶接の主な利点には、アークと溶融プー ルの優れた可視性があり、正確な制御と高品質の 結果が得やすいことが挙げられる。このプロセスではスラグがほとんど生成され ないため、溶接後の洗浄が不要になり、介在物のリ スクも軽減される。しかし、屋外での作業では、シールド・ ガス・エンベロープの完全性を維持するた めに、特別な風防対策が必要である。

ガス・シールド溶接プロセスは、電極の消費量に基 づいて大きく2つのタイプに分類できる:

TIG溶接では、アルゴンが最も一般的に使 われるシールド・ガスである。そのため、このプロセスは「アルゴン・ アーク溶接」と呼ばれることが多い。ヘリウムもシ ールド・ガスとして使用することができ、入熱量 が高く、溶接速度が速くなる可能性があ るが、コストが高いため、普及には限界があ る。

特殊な用途では、溶接の溶け込みと洗浄作用を 強化するために、シールド・ガス混合物に少量の 水素を添加することができる。しかし、この場合、材 料の適合性と水素脆化の潜在的リスクを注意深く考 慮する必要がある。

TIG溶接の汎用性は、アルミニウム、ステンレ ス鋼、エキゾチック合金など、幅広い金属の接合に理想的で、特に高精度と美観を必要とする用途に適している。

TIG(タングステン・イナート・ガス)溶接は、自動化のレベルにより、手動、半自動、自動溶接の3つに分類される。

手動TIG溶接では、溶接トーチの動きとフィラー・ワイヤーの追加を、オペレーターがすべて手で制御する必要がある。この方法は、最大限の柔軟性を提供し、複雑な溶接作業や精密な溶接作業に広く使用されている。

半自動TIG溶接は、手動トーチ操作と自動ワイヤー送給を組み合わせたものである。作業者がトーチをガイドし、機械化された システムがフィラー・ワイヤーをプリセット・レートで送給する。この方法は、金属フィラーの析出の一貫性を高めるが、あまり採用されていない。

自動TIG溶接システムは、最高レベルの機械化を実現する。固定ワーク構成では、溶接トーチはモーター駆動のキャリッジに取り付けられ、接合部を横切ります。金属フィラーは、コールド・ワイヤーまたはホット・ワイヤー送給技術を使って追加することができる。ホット・ワイヤー供給は、フィラー材を電気的に予備加熱するため、溶着率が向上し、生産性が向上する。

TIG溶接の用途、特に薄板溶接やルート・パス溶接では、溶加材を加える必要がなく、母材の融合のみに頼る場合もあることは注目に値する。

これらの溶接方法の中で、手動TIG溶接は、 特に高精度の溶接や複雑な接合形状を必要とする 業界で、最も汎用性が高く、広く採用されている。半自動TIG溶接は、いくつかの利点を提供する ものの、特定のニッチな工程での応用は限られて いる。

圧力容器やパイプなど、黒色金属や非鉄金属製の重要な厚肉部品には、高い溶接品質を確保するためにTIG溶接が用いられることがある。

タングステン・アルゴン・アーク溶接は、ルート・インペネトレーションに使用される。 溶接ビード 接続、全ポジション溶接、ナロー・ギャップ接続。

| カテゴリー / モード | アルゴンアーク溶接 | レーザー溶接 |

| 変形 | 変形しやすい | わずかな変形または変形なし |

| 美的程度 | 見苦しく、何度も磨く必要がある | 外観は滑らかで、若干の処理も可能 |

| 溶接スポットサイズ | 大きな溶接スポット | 微細な溶接スポットと調整可能なスポット |

| シールドガス | アルゴン | アルゴン |

| 熱入力 | 高熱 | 弱火 |

| 加工精度 | 一般的 | 正確 |

| 加工時間 | 時間がかかる | 時間が短い |

| セキュリティ | 紫外線、放射線障害 | T字型に光を当てても、ほとんど害はない |

| 穿孔の程度 | 簡単なミシン目 | 貫通しにくい |

| 自動化の度合い | 非常に低い | 一般的 |

について スポット溶接機 と自動溶接は、単に分類のために使用される。

レーザースポット溶接機の溶接操作はシンプルで速い。

非溶融電極アルゴン・アーク溶接の操作は比較的難しく、消耗品を必要とするため、溶接速度は比較的遅い。

自動レーザー溶接機と自動ミグ溶接機の溶接速度はあまり変わらないが、ミグ溶接はまだ溶融ワイヤが必要なので、溶接速度は自動レーザー溶接機より若干遅くなる。

レーザー溶接機は、レーザーを使って溶接材料を溶かすものだが、レーザー深溶着は得意ではない。レーザー深溶着がダメなのではなく、コストが高すぎるのだ。

例えば、2.0mmのステンレスを溶接する必要がある場合 鋼板その場合、最低でも500Wの光ファイバー伝送レーザー溶接機を使用する必要があり、価格は100,000円程度になります。

一般的なアルゴンアーク溶接機でもこのような厚いステンレス鋼板を溶接できるが、価格はわずか数百円で、自動アルゴンアーク溶接は2、3万円もする。

したがって、厚い材料を溶接するために深い溶け込みが必要な場合、レーザー溶接機を使用するのは費用効率が悪い。

レーザースポット溶接機の溶接外観は、溶融しない電極を用いたアルゴンアーク溶接よりも美しい。

自動レーザー溶接機の溶接外観は、自動アルゴンアーク溶接機と似ており、薄い材料のレーザー溶接が優れている。

溶接の堅さの点では、レーザー溶接機の出力が十分大きければ、アルゴンアーク溶接に匹敵する堅い溶接ができる。

しかし、レーザー溶接機の熱はより集中し、材料の熱変形はより小さいので、レーザー溶接機は薄肉材料の溶接においてより多くの利点を有する。

精度の面ではレーザー溶接機の方が高く、その後のレーザー溶接機による溶接は基本的に加工が不要で、時間と手間が省ける。

レーザースポット溶接機の操作は、溶融電極を使用しないアルゴンアーク溶接よりもはるかに難易度が低い。

実際、アルゴンアーク溶接は熟練を要し、ミスを犯しやすいが、レーザー溶接ははるかに単純で、操作も簡単だ。

たとえエラーがあったとしても、それは重要なことではない。

自動レーザー溶接と自動アルゴン・アーク溶接の操作は難しくない。どちらもコンピュータ制御が必要である。

肉厚の薄い材料を溶接する場合は、厚い材料を溶接するよりもレーザー溶接機を使う方がよい。

溶接速度や精度に高い要求がない場合は、アルゴン・アーク溶接機を使用する方が費用対効果が高い。

しかし、コストにこだわらないのであれば、レーザー溶接機を使う方がよい。

従来のアーク溶接に比べ ハンドヘルドレーザー溶接機 は、約80%~90%の電気エネルギーを節約し、約30%の処理コストを削減することができる。

レーザーハンドヘルド溶接は、異種鋼や異種金属の溶接を完了することができます。溶接速度が速く、変形が小さく、熱影響部が小さい。

溶接部は美しく、平らで、気孔や汚染がないか、あってもごくわずかでなければならない。ハンドヘルド・レーザー溶接機は、微細なオープン・パーツや精密溶接を行うことができる。

レーザー手持ち溶接では、入熱が低く、ワークの変形が小さいため、美しい溶接ができる。 溶接面 (要求される溶接表面効果に応じて)簡単な処理なし、または処理のみ。

ハンドヘルド・レーザー溶接機は、大がかりな研磨とレベリング工程にかかる人件費を大幅に削減できる。

従来のアルゴンアーク溶接と比較したハンドヘルド光ファイバー溶接機の利点

| 項目 | ハンドヘルド光ファイバーレーザー溶接 | 従来のアルゴンアーク溶接 |

| 雇用コスト | 操作は簡単で、普通の人は30分で始めることができ、雇用コストは低い。 | 採用は難しく、賃金は高く、雇用コストは高い |

| 人身事故 | 純粋な単一波長ビームエネルギー、低間接放射、強い光をフィルタリングするための保護眼鏡が必要なだけです。 | 職業病、重篤な身体傷害 |

| 効率性 | 速度は速く、効率はアルゴンアーク溶接の3-8倍に達することができ、直線溶接速度は10cm/s以上に達することができる。 | 低速・低効率 |

| 熱変形 | エネルギーが集中し、熱変形の影響が少ない | 大きな熱影響と変形 |

| 溶接品質 | 溶接は繊細で美しく、溶液プールは深く、強度は高い。 | 溶接部は粗く不規則であるため、二次研削と研磨が必要である。 |

| 溶接可能な素材 | 0.05mmのステンレス鋼のような非常に薄い材料も溶接可能。 | 薄すぎる材料を溶接しない |

| 学習困難 | 一般人でも30分あれば始められるし、経験の浅い女性労働者でも始められる | プロの溶接工が必要であり、技術的な敷居が高い。 |

| 消耗品 | フィラーワイヤーを使用して溶接することも、溶接ワイヤーを使用せずに溶接することもできる。 | 消耗品、溶接ワイヤ |

| 溶接の損傷 | ウエルドは美しく、きめ細かく、溶液プールは均一で、コンシステンシーも良い。 | 気孔があると溶接しやすい。 |

従来のアルゴンアーク溶接と比較して、ハンドヘルド光ファイバー溶接機には欠点があります。

| 項目 | ハンドヘルド 光ファイバーレーザー 溶接 | 従来のアルゴンアーク溶接 |

| 隙間埋め能力 | 弱い、私達の会社は0.3-0.5mmのギャップを最高で溶かすことができる振動溶接を採用し、1mm以上のギャップを最高で溶かすことができるワイヤー供給溶接を採用する | 強度が高く、ワークのギャップに影響されにくい。 |

| 設備価格 | 高価な機材 | 安い設備 |

| 体積重量 | 比較的大きな体積と重量 | 小型・軽量 |

| 厚い プレート溶接 | 厚板材の溶接には適さない。1000Wの溶融池の溶け込み量は約3mm、1500Wの溶融池の溶け込み量は約4mmです。 | 厚板材の溶接には利点があり、溶接溶液プールを蓄積して満たすことができ、厚い材料の溶接に適応できる。 |

従来のアルゴンアーク溶接と比較したハンドヘルド光ファイバー溶接機の利点

| 項目 | ハンドヘルド光学式 ファイバーレーザー溶接 | 従来のアルゴンアーク溶接 |

| 雇用コスト | 操作は簡単で、普通の人は30分で始めることができ、雇用コストは低い。 | 採用は難しく、賃金は高く、雇用コストは高い |

| 人身事故 | 純粋な単一波長ビームエネルギー、低間接放射、強い光をフィルタリングするための保護眼鏡が必要なだけです。 | 職業病、重篤な身体傷害 |

| 効率性 | 速度は速く、効率はアルゴンアーク溶接の3-8倍に達することができ、直線溶接速度は10cm/s以上に達することができる。 | 低速・低効率 |

| 熱変形 | エネルギーが集中し、熱変形の影響が少ない | 大きな熱影響と変形 |

| 溶接品質 | 溶接は繊細で美しく、溶液プールは深く、強度は高い。 | 溶接部は粗く不規則であるため、二次研削と研磨が必要である。 |

| 溶接可能な素材 | 0.05mmのステンレス鋼のような非常に薄い材料も溶接可能。 | 薄すぎる材料を溶接しない |

| 学習困難 | 一般人でも30分あれば始められるし、経験の浅い女性労働者でも始められる | プロの溶接工が必要であり、技術的な敷居が高い。 |

| 消耗品 | フィラーワイヤーを使用して溶接することも、溶接ワイヤーを使用せずに溶接することもできる。 | 消耗品、溶接ワイヤ |

| 溶接の損傷 | ウエルドは美しく、きめ細かく、溶液プールは均一で、コンシステンシーも良い。 | 気孔があると溶接しやすい。 |

ハンドヘルド光ファイバー溶接機の従来のアルゴンアーク溶接に対する欠点

| 項目 | ハンドヘルド光学式 ファイバーレーザー溶接 | 従来のアルゴンアーク溶接 |

| 隙間埋め能力 | 弱い、私達の会社は0.3-0.5mmのギャップを最高で溶かすことができる振動溶接を採用し、1mm以上のギャップを最高で溶かすことができるワイヤー供給溶接を採用する | 強度が高く、ワークのギャップに影響されにくい。 |

| 設備価格 | 高価な機材 | 安い設備 |

| 体積重量 | 比較的大きな体積と重量 | 小型・軽量 |

| 厚い プレート溶接 | 厚板材の溶接には適さない。1000Wの溶融池の溶け込み量は約3mm、1500Wの溶融池の溶け込み量は約4mmです。 | 厚板材の溶接には利点があり、溶接溶液プールを蓄積して満たすことができ、厚い材料の溶接に適応できる。 |

表3: ハンドヘルド・レーザー溶接 は、従来のアルゴンアーク溶接に比べて明らかに優れている。

| 温熱効果 | その後の治療 | プレート要件 | 労働者の要件 | 溶接速度 | 消耗品の入手可能性 | |

| アルゴン孤高の輝き | 大いなる | 必要 | 厚さ > 1mm | 高い、通常専門技術者を必要とする(専門技術者の給与を10000元/月と仮定した場合) | 遅い | あり(フラックス、溶接ワイヤ) |

| ハンドヘルド・レーザー溶接 | 非常に小さい | 不要 | 厚さ < 3mm | 低賃金、一般労働者でも簡単なトレーニングで始められる(一般労働者の給与を4000元/月と仮定した場合) | アルゴンアーク溶接の2~10倍である。 | 何もない |

製造業界では、従来のアルゴン・アーク溶接とレーザー溶接の論争が続いているが、これは技術の進歩が急速で、しばしば予測不可能なペースであることを反映している。

数十年の専門知識を持つ経験豊富なアルゴン・アーク溶接オペレーターは、操作とプロセス制御の大きな違いにより、レーザー溶接技術への適応に難題に直面する可能性がある。

どちらの溶接法にも、明確な利点と限界がある。最適な選択は、特定の産業要件、材料特性、生産量、品質基準によって決まる。

コストを考慮する:

従来のアルゴン・アーク溶接機は一般的に2,000~5,000人民元で、大規模な製造業者から小規模な作業所まで幅広く利用できる。コンパクトで軽量な設計は、現場での溶接作業を容易にし、可搬性を高めている。

しかし、アルゴン・アーク溶接には限界がある:

レーザー溶接の利点:

レーザー溶接システムは高価(5万~10万元)だが、大きなメリットがある:

レーザー・システムは、大量生産環境、自動化された製造ライン、精密で再現性の高い溶接を必要とする用途に特に適している。しかし、そのサイズとコストにより、小規模または移動式の作業では適用が制限される場合があります。

これらの技術の選択は、エネルギー効率、メンテナンスの必要性、労働力の確保などの要因を含む、生産要件、材料特性、品質基準、および長期的な運用コストの包括的な分析に基づいて行われるべきである。