高精度、高速、最小限の熱歪みでの溶接を想像してみてください。この高度な技術は従来の方法を凌駕し、溶接割れや厚い材料の融合などの課題に対する解決策を提供します。追加の溶接ワイヤーを組み込むことで、堅牢な接合と溶接品質の向上を保証します。この記事では、レーザー・ワイヤーフィリング溶接の基本原理、利点、および多様な応用例をご紹介します。理解を深め、溶接技術の未来を探る準備を整えてください。

従来の溶接方法と比較して、レーザー溶接には、低入熱、速い溶接速度、小さな熱影響部、最小限の熱歪みなどの大きな利点がある。

近年、レーザー溶接は自動車、造船、原子力、航空宇宙などのハイテク産業で広く使用されており、設備一式の低価格化に伴い、日用ハードウェア製品およびその他の関連分野への応用が急速に拡大している。

しかし、単一レーザー溶接にも欠点があり、ますます多様化する要求に完全に応えることはできない。

第一に、単体では厳しい組み立てクリアランスが要求される。 レーザー溶接 通常0.2mm以下であるが、そうでない場 合、良好な接合は難しい。

第二に、単一レーザー溶接は、溶接感度の高い材料を溶接する場合、溶接割れを引き起こしやすい。 溶接クラックまた、クラックの発生を抑制するために溶接部の組成を調整することもできない。

第三に、シングルレーザー溶接で厚板を溶接する場合、超高出力レーザーが必要となり、その溶融能力は、レーザーの出力上限値によって完全に左右される。 レーザー出力溶接の品質を完全に保証することはできない。

各産業の発展要求に応えるため、レーザー溶接の方法も改良・開発されており、この記事で取り上げるレーザーワイヤ充填溶接法もその一つである。

レーザー・ワイヤー充填溶接は、単一レーザー溶接に基づいて開発され、それよりも明らかな利点がある:

の溶接ワイヤーを追加することで、ワークの組立 要件を大幅に削減できる。 溶接工程 は、溶接プールの溶融金属を大幅に増 加させ、溶接部間のより大きなギャップを埋め、 溶接部をより充実させる。

溶接部の組織と性能を制御できる。溶接ワイヤの組成は、溶接継手の母材と異なる。溶接ワイヤが溶接プールに溶け込んだ後、溶接プー ルの品質、組成、比率を調整することで、凝固プロセスと微 細組織の形成を制御することができる。

ライン・エネルギーの投入は小さい。 熱影響部 と熱変形が小さいので、変形に対する要求が厳しいワークピースの溶接に非常に有利である。

小さなレーザ出力で厚い材料の溶接が可能。溶接工程に溶接ワイヤを追加することで、マルチパス溶接を実現し、溶接プールの溶融金属が大幅に増加します。溶接継手の開口部や破断部の処理に利用でき、実レーザー出力を低減できる。 溶接厚さ の溶接を行い、厚板材のマルチパスレーザーワイヤーフィリング溶接を実現する。

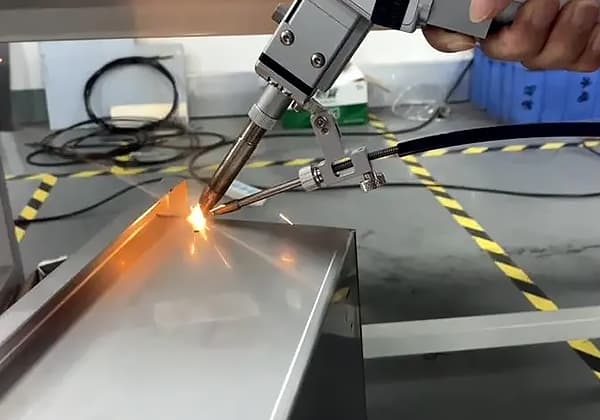

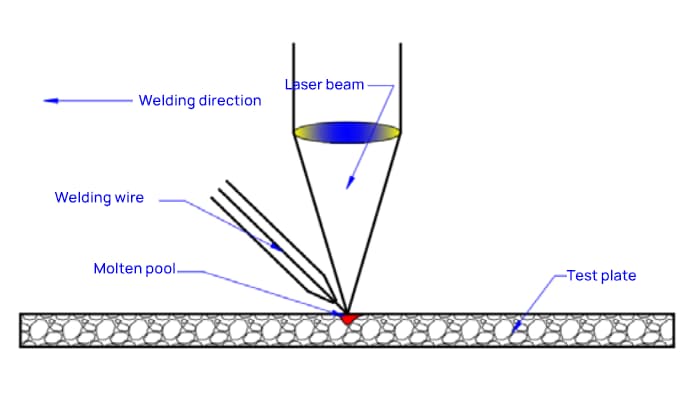

レーザー・ワイヤー・フィリング溶接を図1に示す。 ろう付け 図2に示すワイヤ送給付き。

2つの基本要素 溶接方法 は同じで、レーザー・ビーム、溶接ワイヤ、被溶接物で構成される。

保護ガスの添加は実際のニーズによって異なる。

主な設備は、ワイヤ送給装置、溶接機、フィラーワイヤ送給トーチ、溶接ヘッド、高出力レーザーなど。

この2つの溶接方法は、外形的にはほとんど違いがないが、本質的には大きな違いがある。レーザー・ワイヤー・フィリング溶接では、一般に高出力ファイバー・レーザーが使用される。

レーザーは溶接ワイヤーを溶かすだけでなく、母材を溶かし、レーザー特有の小さな穴を深く形成する必要がある。 ペネトレーション溶接 より深い溶接プールを形成する。

溶接ワイヤ成分と母材との完全混合により形成される混合プールの元素組成および比率は、溶接ワイヤと母材との組成および比率とは大きく異なる。

したがって、母材自体の性能欠陥に応じて適切な溶接ワイヤを選択し、溶接工程に追加することで、溶接シームの耐亀裂性、耐疲労性、耐食性、耐摩耗性などのミクロレベルでの改善を目指すことができる。

また、レーザーワイヤ充填溶接は、小穴効果のある深溶け込み溶接ができるため、多パス溶接を重ねることができ、上下2パスの溶接で十分な溶融が可能で、不完全溶融の重大な欠陥を回避できるため、厚い継手の溶接が可能である。

について レーザーろう付け ワイヤ送給では、一般に高出力半導体レーザーが使用される。レーザーエネルギーのほぼすべてが溶接ワイヤに作用し、ごく少量のレーザーが溶接ワイヤ表面の金属をわずかに溶かすだけである。 溶接継手.溶接プールは、溶けた溶接ワイヤによってほぼ形成される。

したがって、溶接の性能は主に溶接ワイヤの成分組成と比率、および溶接継手での溶融溶接ワイヤの広がりと組み合わせに依存する。ワイヤ送給によるレーザーろう付けの主な目的は、溶接継手の一定の接続強度とシール性能を達成することである。

また、ワイヤ送給によるレーザーブレージングでは、複数パスを重ねることができず、上下2パスの溶接では十分かつ効果的な融着が得られない。接合部の機械的性能は非常に低い。

レーザーワイヤー充填の発展とともに 溶接技術 また、レーザー出力の上限値の向上により、レーザーワイヤ充填溶接の適用範囲は、主に以下の点でますます広くなっている:

一般に、アルミニウム合金はレーザーに対する反射率が高く、熱伝導率も高いため、レーザーの出力は高くなります。 アルミニウム合金溶接 は比較的高く、アルミニウム合金中の低沸点元素(Mg、Znなど)の深刻な蒸発と燃焼を引き起こす可能性があり、また溶接プールの表面張力が低く、溶接の凝固特性に影響を与える。

これらの理由は、アルミニウム合金のレーザー溶接において、溶接継手の機械的特性の低下、溶接部の形成不良、深刻な気孔や亀裂など、多くの問題を引き起こす可能性がある。

しかし、レーザーワイヤー充填 アルミニウム溶接 合金はこれらの問題を大幅に改善することができる:

レーザー・ワイヤー・フィリング溶接は、溶接面の凹みを改善し、溶接の形成を効果的に改善することができる。

溶接ワイヤの添加は、溶接部の柱状結晶の結晶方位に影響を与え、溶接部の中心で柱状結晶が相対的に成長することによって発生する結晶界面を弱め、溶接部の形成を改善するだけでなく、材料のレーザー吸収率を高め、溶融幅を増大させ、微小硬度をわずかに低下させることができる。

さらに、最適化されたプロセス・パラメーターの下で、接合部の引張強度と伸びは著しく改善される。

適切な溶接プロセス・パラメーターは、重大 な内部欠陥のない溶接継手、HV60以上の微小硬 度、溶接継手のHAZ領域での顕著な軟化のな い溶接継手を得ることができる。引張試験での破断は母材領域で起こる。

過酷な作業環境やコスト上の理由から、耐食性、高い比強度、耐熱性、耐摩耗性、高い導電性、良好な放熱性など、複数の特別な特性を同時に持つワークピースが必要とされることが多い。

しかし、ほとんどの場合 金属材料 複数の突出した特別な性質を同時に持つことはできない。

さらに、特殊な特性を持つ金属は希少で高価な場合が多く、大量に使用することはできない。

したがって、特殊な特性を持つ複数の素材を効果的に接続できれば、使用上の要求を満たすことができるかもしれない。

一般に、異種金属材料の物理的および化学的特性は大きく異なり、溶接プロセス中に不可避的な金属間化合物が形成される。

金属間化合物が溶接継手の性能に及ぼす影響は大きく、脆い金属間化合物は溶接割れを引き起こしやすい。

そのため、異種金属継手の直接単一レーザー溶接は非常に難しく、そのプロセス安定性の制御が困難で、プロセスの再現性も難しい。

多くの学者や専門家が、レーザー・ワイヤー・フィリング溶接を次のような目的で使用することを発見している。 異種金属溶接 は比較的効果的だ。

適切に選択されたフィラーワイヤーは、金属間 化合物の生成を抑制する効果があり、溶接継手の 機械的特性を大幅に改善することができる:

Mg/Cu重ね継手のレーザー・ワイヤー・フィリング溶接は、適切なプロセス・パラメーターのもとで、一定の強度を有する良好な形状の異種金属継手を得ることができ、その最大せん断強度は164.2MPaに達し、これはMg/Cu重ね継手の強度の64%に相当する。 マグネシウム合金 ベース素材。

Al/Tiの重ね継手と突合せ継手の溶接に関する研究によると、長方形のビームを使用することで、溶接プロセスが安定し、形成が美しく、プロセスパラメーターの範囲が広いことがわかった。 溶接品質 は高く、その最大引張強度はアルミニウム合金母材の強度の94%に達する。

耐荷重目的のワークの場合、溶接継手が潰れると、有効板厚が減少し、機械的特性が低下する。

溶接継手のエッジに食い込みがあると、溶接継手のエッジに応力集中が生じ、機械的特性も低下する。

外観が要求されるワークピースの場合、溶接継ぎ目の潰れや噛み込みは、深刻な視覚的影響を生じ、容認できない。溶接継ぎ目を完全で滑らかにするために、レーザーワイヤー充填溶接は非常に良い方法です。

溶接プールに溶接ワイヤーを加えることで、 溶接プールの体積を効果的に増加させることができ、 その結果、エッジの噛み込みのない完全で滑らかな 溶接継手を確保することができる。

継ぎ目の隙間が大きい(通常0.3mm以上)ワークピースの場合、単一レーザー溶接では効果的な接続が難しく、継ぎ目の隙間は追加材料を充填することでしか埋められない。

したがって、レーザーワイヤー充填溶接は非常に効果的なソリューションである。

ナロー・ギャップ・レーザー・ワイヤー充填溶接は、中・小出力のレーザー溶接機を使用して、中厚板の効果的な溶接を実現できる。

溶接ワイヤを追加することで、溶接金属の組成と微細構造を変化させることができ、溶接継手の総合的な性能を向上させることができる。

同時に、単一レーザー溶接の開先ギャップへの適応性と耐障害性を向上させることができ、溶接の熱影響部は狭く、溶接後の接合応力は低い。

そのため、工学的な応用価値が高く、近年多くの専門家や学者が関連する研究を行っている:

ナローギャップ・レーザーワイヤ送給マルチパス溶接法を用いて、厚さ40mmのQ345D船を溶接した。 鋼板その結果、適切な溶接プロセス・パラメーターにより、ポロシティや融合不足などの欠陥のない、良好な形状の溶接継手が得られることが示された。

溶接継手中央部の衝撃靭性は良好で、溶接部の引張強さは母材よりも高かった。

ナローギャップ・レーザーワイヤ送給マルチパス溶接法を用いて厚さ50mmのロータ鋼の溶接を行った結果、適切な溶接プロセスパラメータにより、側壁の溶け込み不足などの欠陥のない良好な溶接継手を得ることができた。

接合部の衝撃靭性はわずかに低下したが、引張強さは母材よりも高かった。

厚さ 20mm の 5083 アルミニウム合金のナローギャップ・レーザー・ワイヤー・フィリング溶接の研究に より、適切な溶接プロセス・パラメーターを用いれば、溶接が可能であることが示された、 溶接継手 ポロシティや融合不足といった欠陥の少ないものが得られた。

改善 溶接シーム 成形

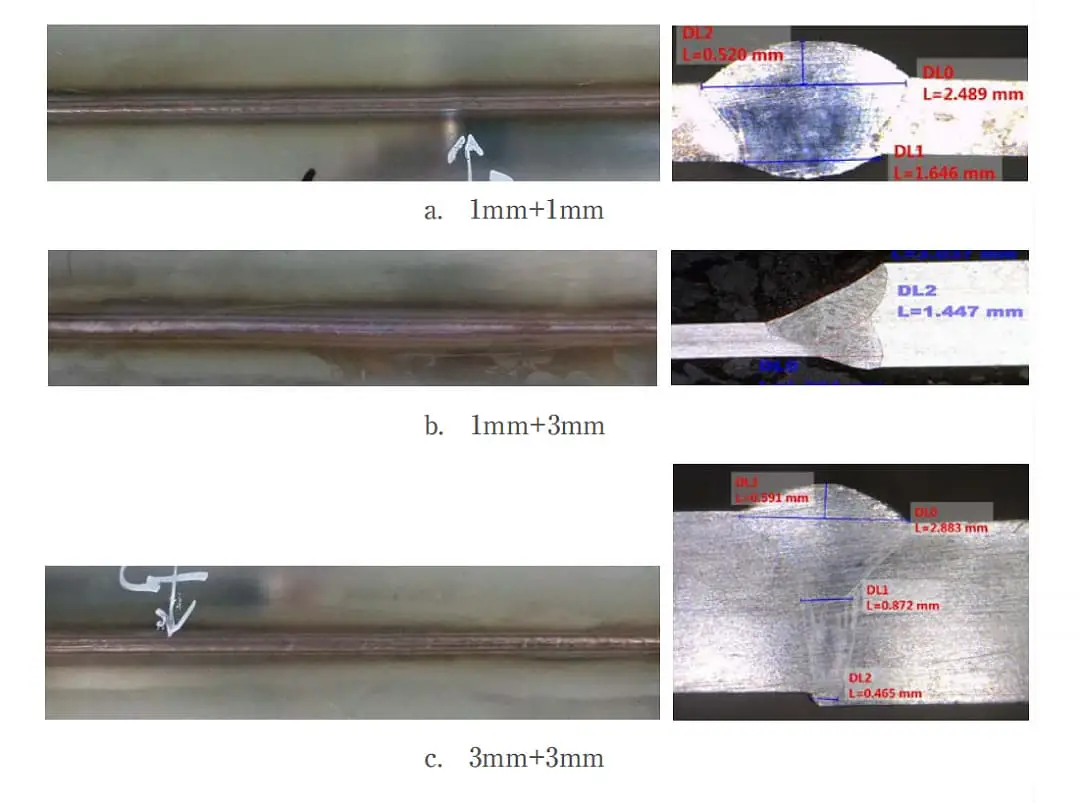

要件1mmと3mmのステンレス鋼の溶接で、溶接継ぎ目に気孔がなく、成形が良好であること。

設備4000Wレーザー(ファイバーコア径200μm)、ワイヤー供給装置、溶接ヘッド。

プロセスパラメーター:表1に示すとおり。

表1

| ジョイントの厚さ (mm) | レーザー出力 (W) | 溶接速度 (mm/s) | ワイヤー送り速度 (m/分) | デフォーカス 金額 (mm) |

| 1mm+1mm | 2500 | 35 | 1.2 | +5 |

| 3mm+3mm | 1000 | 25 | 1.0 | +5 |

| 1mm+3mm | 3100 | 35 | 1.5 | +5 |

結果図3に示すように、溶接継ぎ目に気孔は見られず、良好な成形であった。

狭ギャップレーザー充填マルチパス溶接

要件厚さ18mmの溶接 Q345 造船用鋼板は、溶接継ぎ目に気孔がほとんどなく、融合不足がなく、継ぎ目の引張強度が母材より高く、溶接継ぎ目の形成が良好である。

設備6000Wレーザー(ファイバーコア径400μm)、ワイヤー供給装置、溶接ヘッド。

プロセスパラメーター: 溶接溝 を開く必要があり、開先寸法を図4に示す。その他の溶接プロセス・パラメーターを表2に示す。

表2

| 溶接順序 | レーザー出力 (W) | 溶接速度 (mm/s) | ワイヤー送り速度 (m/分) | デフォーカス量 (mm) |

| 1 | 6000 | 20 | 4 | +4 |

| 2 | 5000 | 20 | 6 | +10 |

| 3 | 5000 | 20 | 6 | +10 |

| 4 | 5000 | 15 | 6 | +10 |

| 5 | 6000 | 15 | 6 | +10 |

結果図5に示すように、溶融不足はなく、溶接継ぎ目の気孔も最小限に抑えられ、良好な成形であった。

さらに、引張試験を実施したところ、溶接部が母材内で破断し、接合部の引張強度が母材よりも高いことがわかった。

溶接シームの成形と品質の向上

一般的に使用される突合せ継手材料のレーザー・フィラー・ワイヤー溶接では、溶接シーム成形を改善するために、一般的にレーザー出力とファイバー・コア径、および溶接ヘッドの構成は、0.4mm~0.6mmの集光スポット径を確保することが推奨される。

さらに、適切なワイヤ・グレードを選択する必要があり、その他の溶接パラメーターは表3および表4に示す。

表3:炭素鋼と ステンレス素材

| 溶接順序 | レーザー出力 (W) | 溶接速度 (mm/s) | ワイヤー送り速度 (m/分) | デフォーカス量 (mm) |

| 1mm | 1500~3000 | 25~40 | 1.0~2.0 | +3~+8 |

| 2mm | 2000~3500 | 25~35 | 1.0~2.0 | +3~+8 |

| 3mm | 3500~5000 | 20~35 | 1.5~2.5 | +3~+8 |

| 4mm | 4000~5500 | 20~35 | 2.0~3.0 | +3~+8 |

| 5mm | 5000~6500 | 20~35 | 3.0~4.0 | +3~+8 |

| 6mm | 6500~8000 | 20~35 | 4.0~5.0 | +3~+8 |

| >6mm | シングル・パスのレーザー・フィラー・ワイヤー溶接の使用は、必要な電力が高すぎ、変形が大きいため推奨されない。 | |||

表4:アルミニウム合金材料

| ジョイントの厚さ (mm) | レーザー出力 (W) | 溶接速度 (mm/s) | ワイヤー送り速度 (m/分) | デフォーカス量 (mm) |

| 1mm | 2000~3000 | 30~50 | 2.0~3.0 | 0~+3 |

| 2mm | 2000~4000 | 25~45 | 2.0~3.5 | 0~+3 |

| 3mm | 3000~5000 | 20~40 | 2.5~4.0 | 0~+3 |

| 4mm | 4000~6000 | 20~40 | 3.0~4.5 | 0~+3 |

| 5mm | 5000~7000 | 20~40 | 3.5~5.0 | 0~+3 |

| 6mm | 6000~8000 | 20~40 | 4.0~6.0 | 0~+3 |

| >6mm | シングル・パスのレーザー・フィラー・ワイヤー溶接の使用は、必要な電力が高すぎ、変形が大きいため推奨されない。 | |||

狭ギャップレーザー充填マルチパス溶接

ナロー・ギャップ・レーザー・フィリング・マルチ・パス溶接の厚板の場合、集光スポット径は一般に0.6mmから1.0mmを推奨し、適切なワイヤ・グレードを選択する必要がある。

また、継手の開先寸法は合理的に設計する必要があ り、開先寸法が大きすぎると、溶接シーム内部の融 着不足につながりやすい。推奨開先寸法を表5に示す。

溶接パスの回数は、接合部の最大厚さに基づいて決 めるべきである。最初のパスは、装置の最大溶接能力で溶接し、その後の各パスの深さは一般に3mmから5mmとする。

各溶接パスで使用される溶接プロセス・パラメーターに関しては、必要な溶接深さと現在の溶接パス幅に基づいて決定すべきである。

デフォーカス量は、サイドウォールの融合不足を防ぐため、溶接パス幅が大きくなるにつれて適度に大きくする必要がある。

表5:推奨溝形状と寸法

| 材料の厚さ (mm) | 溝の形状 | ブラント・エッジの高さ (mm) | 溝底幅 (mm) | 両面溝角度 (°) |

| 10 | U | 4~6 | 2~3 | 5°~10° |

| 14 | U | 4~8 | 2~2.5 | 9°~5° |

| 18 | U | 4~10 | 1.5~2 | 8°~9° |

| 20 | U | 4~10 | 1.5~2 | 5°~7° |