ベアリングは現代の機械にとって重要な部品である。軸受の主な役割は、機械の回転部分を支え、その運動中の摩擦係数を低減し、回転精度を確保することです。製造技術の進歩に伴い、ベアリングに対する需要はますます高まっている。しかし、早期損傷や短寿命といった問題も顕在化しています。本日は、ベアリングの長寿命化の方法とテクニックをご紹介したいと思います。ベアリングの寿命を延ばすには?軸受は、ある荷重がかかった状態で、剥離が発生するまでに耐えられる回転数または時間を、軸受寿命と呼びます。この寿命の中で [...]...

ベアリングは現代の機械にとって重要な部品である。その主な役割は、機械の回転部分を支え、その運動中の摩擦係数を低減し、回転精度を確保することである。

製造技術の進歩に伴い、ベアリングに対する需要はますます高まっている。しかし、早期損傷や短寿命といった問題が顕在化しています。

本日は、ベアリングの寿命を延ばすための方法とテクニックをご紹介したいと思います。

ベアリングの寿命を延ばすには?

ある荷重の下で、剥離が発生するまでにベアリングが耐えられる回転数または時間は、ベアリングの寿命として知られている。

この寿命内であれば、ベアリングの軌道面や転動体には初期の疲労損傷しか発生しないはずです。

しかし、実際の使用では、同じ外観と使用条件の軸受でも、耐用年数が大きく異なることが観察される。

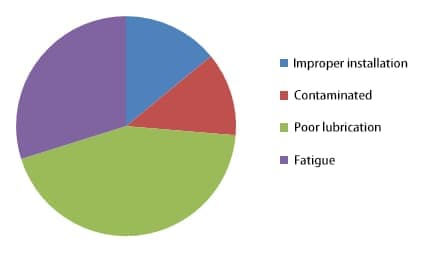

何が原因なのか?いくつかのポイントをまとめてみた:

1)取り付け時に過度の力が加わったり、ハンマーでたたいたりすると、ベアリングの損傷や変形が大きくなります。

2)ベアリングの取り付けに狂いが生じたり、正しく取り付けられなかったりした場合、ベアリングの重量が過少になることがある。 ベアリングクリアランス.内輪と外輪が同じ回転中心にないため、偏心が生じる。

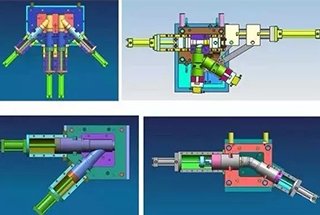

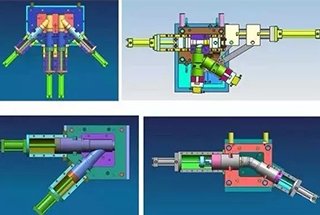

推奨適切な、または専門的な ベアリングの取り付け 工具を使用し、専用機器を使用して設置後のチェックを行う。

組立や取付けの際、ベアリングの内部すきまが大きすぎたり小さすぎたり、場合によっては予圧が高すぎたりすると、ベアリングの早期損傷や寿命短縮につながる可能性があります。ベアリングの不適切な組み立てや取り付けは、ダウンタイムや高額な修理費用の原因となるだけでなく、他の部品の動作に影響を与えたり、寿命が短くなるなど、さらなる悪影響を及ぼす可能性があります。

組み立て、設置、定期的なメンテナンスについては、機器メーカーのユーザーマニュアルに従うことが、問題を防ぐ最善の方法です。時間がない場合は、緩んだ円錐ローラーベアリングユニットを修正するために、セッティング装置を前進させたり、シムを取り外したりすることで調整を行うことができます。

一方、ベアリングの調整がきつすぎると、オーバーヒートして破損し、ベアリングの交換が必要になることがあります。ベアリングの組み立てと取り付けの工程は、正確で、再現性があり、完了時に検証可能でなければなりません。

また、システム性能を最適化するために、他の部品のパラメータを考慮することも不可欠である。さらに、OEMの要件に従って機器を使用し、故障の根本原因分析を含むべき潤滑油やグリースの監視など、適切な予知保全タスクを設定することで、問題のある機器の運転寿命を大幅に延ばすことができる。適切な潤滑とメンテナンスは、既存の状態監視装置をフルに活用することによって補われる適切な設置と使用と同様に、非常に重要である。

取り付けとメンテナンスの要件を守らないと、装置の故障につながり、重大な安全リスクをもたらします。ベアリングの取り付け後の徹底的な点検は、機械の寿命と精度に直接影響するため、非常に重要です。

不適切な取り付けは、振動、過大なノイズ、精度の低下、温度上昇、さらには焼き付きや火傷の危険性を引き起こす。逆に、適切な取り付けは精度を保証するだけでなく、寿命を大幅に延ばす。

コンタミネーションは、ベアリングの早期故障の原因にもなる。

主な理由は以下の通りだ:

1)ベアリングの包装を使用前に開封しすぎると、コンタミネーションの原因となる;

2)設置環境がクリーンでないため、コンタミネーションが発生する;

3)ベアリングの作業環境が清潔でなく、作業媒体が汚染されているなど。

推奨事項可能であれば、使用前にベアリングの包装を開けないでください;清潔な設置環境を維持し、使用前にベアリングを清掃してください;ベアリングのシール装置を強化してください。

調査によると、潤滑不良はベアリングの早期故障の主な原因のひとつで、以下のようなものがある:

1)適時に潤滑油または潤滑剤を添加しなかった;

2)潤滑油または 潤滑油 が正しく追加されていない;

3)潤滑剤または潤滑油の不適切な選択;

4)不正確 潤滑方法等々。

推奨事項適切な潤滑油または潤滑オイルを選択し、適切な潤滑方法を使用してください。

適切な潤滑システムと高品質の潤滑油を選択することが重要です。潤滑油膜は接触面を分離し、腐食や摩耗に対して不可欠な保護を提供します。

したがって、すべての回転部品や往復部品、特にベアリングやギアが正常に機能するためには、油膜が不可欠である。スプラッシュ潤滑システムや循環潤滑システムでは、油膜は熱伝達も促進する。

工場では、不適切な潤滑が原因で不必要なダウンタイムや設備の劣化が発生することがよくあります。不十分な潤滑は、摩耗と温度上昇を増大させ、過度の摩耗および/または早期のベアリングの故障と損傷を引き起こす可能性があります。

過潤滑、特に高速装置では、油の攪拌により過度の熱が発生し、潤滑油の化学的劣化や軸受の損傷につながる可能性があります。正しい潤滑と定期的なメンテナンスにより、潤滑の問題によるベアリングの損傷を防ぐことができます。

適切な潤滑を確保するためには、次のことが必要である:

1) 各機器メーカーが定めた使用ガイドラインに従ってください;

2) グリースを追加する場合は、軸受の転動体とケーシング(またはシールド)の間に満たし、十分な潤滑と重要な軌道面の完全な潤滑を保証してください;

3) ベアリングにグリスを塗るタイミングを意識する;

4) 装置の計器類を監視し、温度変動や異常な高温など、問題の初期兆候を検出する;

5) 装置の騒音や異常振動に注意すること;

6) 潤滑油が漏れていないか観察する;

7)定期的に潤滑油をサンプリングし、汚染されていないかチェックする。

疲労故障 は、ベアリングが故障する一般的な方法である。その原因は 疲労故障 が含まれるかもしれない:

1)長期過負荷で動作する軸受;

2)適時のメンテナンスを怠った;

3)不適切なメンテナンス

4)設備の老朽化など

推薦する: 適切なタイプのベアリングを選ぶ そして、疲労したベアリングを適時に定期的に交換すること。

ベアリングの取り付け後、点検を行うことが不可欠である。

(1) 設置位置の点検

まず、軸受の取り付け後に可動部が固定部に衝突しないか、潤滑油が軸受内にスムーズに流入するか、シール装置や軸方向の締結装置が正しく取り付けられているかを確認する。

(2) ラジアルクリアランス検査

所定の干渉嵌合で取り付けられた軸受を除き、ラジアルすきまを確認する必要があります。深溝玉軸受は、手動で回転させて検査することができ、振動や横揺れのない滑らかで柔軟な動きを目指します。

円筒ころ軸受と自動調心ころ軸受は、フィーラーゲージを使って検査することができます。ゲージは、ころと軸受輪の間に挿入し、挿入深さはころの長さの半分以上にします。フィーラーゲージでラジアルすきまを測定できない場合は、ラジアルすきまの減少の代わりに、軸受のアキシャル方向の動きを測定することができます。

一般に、ベアリングの内輪にテーパー穴がある場合、テーパー面のアキシャル方向の移動量は、ラジアルすきまの減少量の約15倍になります。アンギュラ玉軸受や円すいころ軸受などの一部の軸受では、取り付け後にラジアルすきまを調整することができます。

深みぞ玉軸受、自動調心玉軸受、円筒ころ軸受、自動調心ころ軸受のように、製造時にあらかじめ調整され、設置後に調整することができないものもあります。

これらのベアリングが取り付け後に必要な仕様を満たさず、ラジアル方向の組立すきまが小さすぎることを示す場合、ベアリングの選定が不適切であるか、組立部分の加工が不適切である可能性があります。

このような場合、ベアリングを取り外して原因を特定し、再装着する前に修正しなければならない。過度のクリアランスも問題である。

(3) シャフトの肩に対するベアリングの締め付けを点検する。

一般的に、タイトな干渉フィットでインストールされたベアリングは、シャフトの肩にしっかりと押し付けなければなりません。検査方法には、軸受と軸肩の接合部にランプを当てて光漏れを調べるライト法などがあります。

シャフトの肩の周囲に均一な漏れがある場合は、ベアリングの押し付けが十分でないことを示し、さらに圧力を加える必要があります。部分的な漏れは、取り付けが傾いていることを示し、ハンマー、真鍮棒、またはスリーブによる調整が必要です。

シックネスゲージ法では、厚さ0.03mmのゲージから始めます。内輪端面とシャフト肩部の円周上の数点に隙間がないか調べます。隙間が均一でない場合は、ベアリングが正しく固定されていないことを示し、内輪をシャフト肩に締め付けるために、より大きな圧力が必要になります。

圧力を上げても締まらない場合は、シャフトネックのフィレット半径が大きすぎてベアリングが引っかかり、フィレットの修正が必要になる可能性があります。シックネスゲージが特定のポイントしか通過しない場合は、ベアリングを取り外し、調整し、再度取り付ける必要があります。

軸受座穴に干渉嵌合で取り付けた軸受の場合、ハウジングの肩部に対する外輪端面の締まり具合をシックネスゲージで確認することもできる。

(4) スラストベアリングの取付け後の点検

スラストベアリングを取り付ける際には、シャフトリングとシャフトの中心線の直角度を確認します。これは、ハウジング端面にダイヤルインジケータを固定し、ダイヤルを見ながらベアリングを回転させることによって行うことができます。

ダイヤルインジケータの針が振れる場合は、シャフトリングと中心線が垂直でないことを示唆している。ハウジングの穴が深い場合は、延長ダイヤルインジケーターヘッドを使用することができます。適切に取り付けられたスラストベアリングは、自動的に転動体の動きに対応し、エレメントが上下の軌道間で正しく転がるようにします。

取り付けを誤ると、ベアリングの機能が損なわれるだけでなく、相手面の摩耗が激しくなります。シャフトリングとシートリングは簡単に区別できないため、間違いを避けるためには、組み立て時に細心の注意が必要です。

さらに、スラストベアリングのシートリングとベアリングシート穴の間には0.2~0.5mmの隙間があり、機械加工や取り付けの不正確さを補正します。この隙間により、運転中にベアリングリングが自動的に調整され、正常な運転のための接触と摩擦を防ぐことができます。そうでない場合は、深刻なベアリングの損傷が発生する可能性があります。

(5) ベアリングの騒音、温度上昇、振動が条件を満たしているか確認する。

通常、軸受の使用温度は90℃以下に保つ必要があります。この温度を超えると、軸受の過熱、焼きなまし、焼損を引き起こし、寿命が短くなることがあります。