プレス金型を長持ちさせる要因とは?このブログでは、材料の選択、熱処理、メンテナンス方法など、コールドスタンピング金型の寿命に影響する主な要因について説明します。金型の性能を高め、早期故障を回避するために、これらの要素を最適化する方法を学びます。プレス金型の寿命を延ばし、効率的な生産を実現するための実践的な対策をご覧ください。

金型の品質を向上させるには、材料の合理的な選択、適切な熱処理プロセスの採用、異なる材料に対する最適化された加工技術が必要であり、これにより金型の製造精度と耐用年数を向上させ、早期故障を回避することができる。

これを踏まえ、本稿では主に冷間プレス金型の寿命に影響を与える要因と、その改善策について分析する。

今日、経済の急速な発展に伴い、冷間プレス金型は企業の機械部品の大量生産に広く使用されている。

同時に、最大限の利益を得るために、企業は一般的にコールドスタンピング金型の耐用年数にもっと注意を払う。

実際の生産では、金型の作業に影響を与える要因として、主にプレス材料の表面品質の悪さ、公差の大きさ、不安定さなどが挙げられる。 材料特性これらはすべて、金型の摩耗を加速させる。

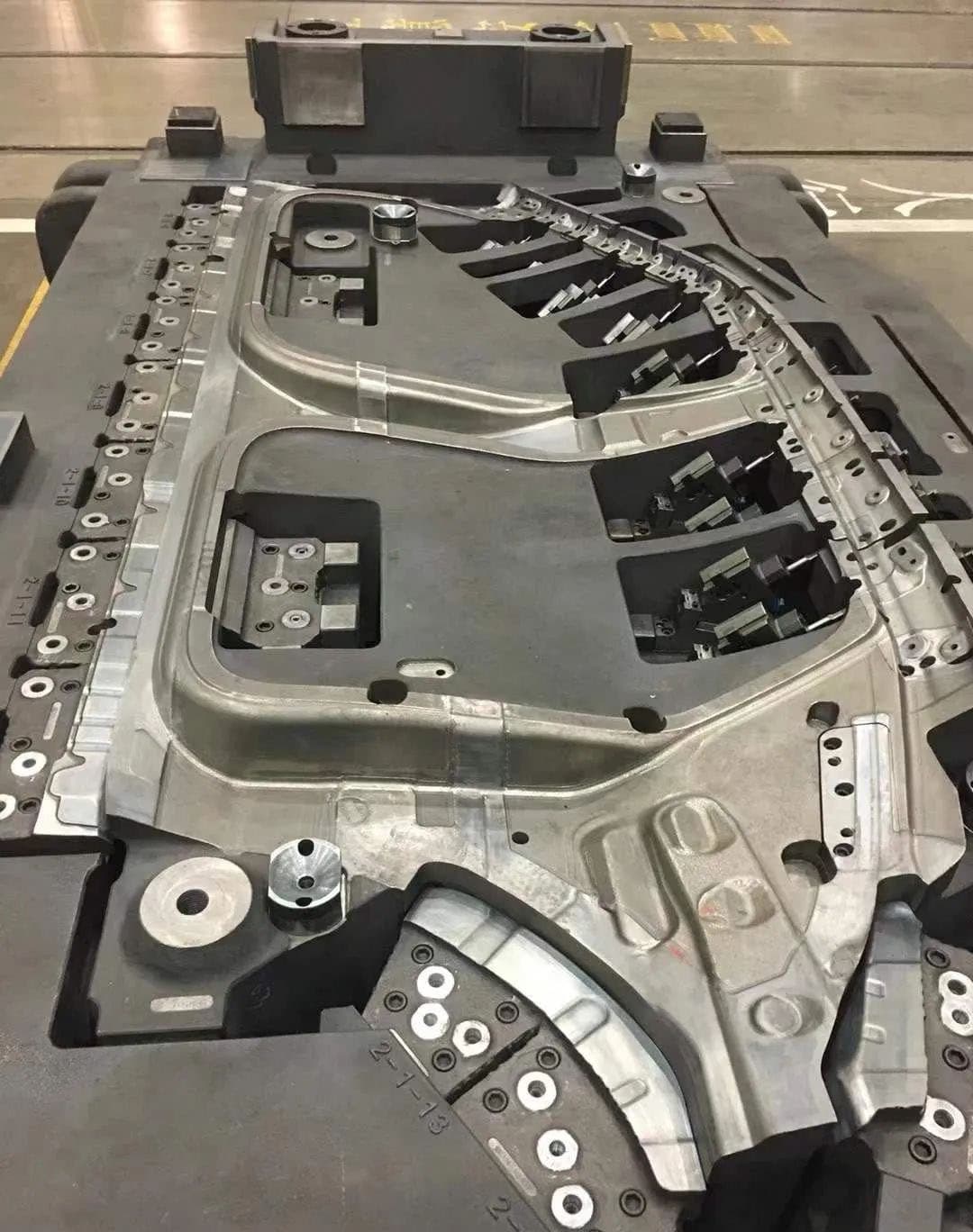

絞りダイスの場合、ダイスのプレス荷重や密着度に影響する最も重要な要因は、絞り材の成形能力、厚さ、表面品質である。

金型の製造では、一体型金型に凹角と凸角が存在するため、応力集中が発生し、金型が爆発する可能性がある。

さらに、凹型と凸型のダイスの形状と半径は、ダイスの摩耗に大きな影響を与える。

例えば 抜き型曲率半径が小さいと、ブランクの流動抵抗が増加し、摩擦力が継続的に増加するため、金型の摩耗やスタンピングの破損を引き起こす可能性がある。

(1) 金型材料 金型の寿命について

金型の寿命に最も大きな影響を与えるのは金型の材料です。金型の材料特性は金型の寿命に大きく影響します。

例えば、絞りダイスの製造において、Cr12MoV鋼を使用した場合、噛み込みや絞り毛が発生しやすいが、硬質合金組織のGT35タイプ鋼を使用すれば、噛み込みの傾向を大幅に低減でき、ダイスの寿命を向上させることができる。

(2) 金型の加工硬度は金型の寿命に影響する。

金型の硬度向上とは、主に金型の圧縮強度、耐摩耗性、耐噛み込み性を向上させることである。 ダイス鋼しかし、それは金型の靭性、耐冷熱疲労性、切削性をも低下させる。

生産現場や日常生活において、一般的な破損の形態は、高い硬度によるダイス破壊であり、変形や摩耗が発生するのはごくまれなケースである。

(3) 金型材料の冶金的品質は金型の寿命に影響する。

金型材料の冶金的品質は、主に大中型の断面金型や、高炭素鋼や高張力鋼の金型鋼に影響する。 合金元素 の内容だ。

実際の現象としては、非金属の同化、炭化物の偏析、中間のゆるみなどがある。高炭素鋼や高合金鋼の場合、これは焼入れ割れや金型の初期損傷につながりやすい。

予熱処理、粗加工後の応力除去焼鈍、 焼き入れと焼き戻し金型の熱処理方法としては、研削後の応力除去焼鈍、電気加工などがある。

金型の熱処理の質も、金型の性能と耐用年数に大きな影響を与える。

多くの事実が、金型の熱処理不良が焼入れ変形や割れに直結することを証明している。 金型部品また、使用中の早期故障もある。

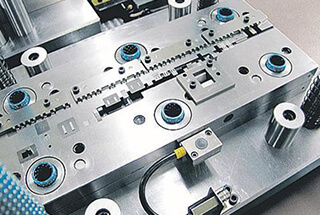

金型の製造には、切削加工、研削加工、放電加工が必要である。これらの加工は、金型の耐摩耗性、耐欠損性、強度に影響を与えます。

加工方法が不適切だと、加工品質に問題が生じる可能性が高い。

(1) 研削の影響

不適切な研削は、研削焼けや研削クラックの結果として、金型の疲労強度と耐破壊性を低下させます。

(2) EDMの影響

不適切な放電加工は、金型の靭性と耐破壊性を低下させます。この現象の主な原因は、放電加工によって大きな引張応力を持つ放電焼け層ができることです。厚みが大きくなると、マイクロクラックが発生します。

冷間プレス金型の寿命に影響する要因の分析を通じて、金型の寿命に影響する要因は多面的であり、金型を設計する際にはこれらの要因を総合的に考慮し、より経済的で効率的な金型を設計すべきであることがわかる。

特殊な用途の冷間プレス金型については、それぞれの要件に基づいて経済的で適用可能な金型を設計する必要があります。

凸ダイスの作業条件は凹ダイスよりも悪いので、凸ダイスの材料は凹ダイスの材料よりも良質でなければならない。

大量にプレス加工を行う場合は、高強度、耐摩耗性、靭性に優れた金型材料の選定に注意を払う必要がある。

コールドスタンピング金型の耐用年数は、合理的な構造設計と密接な関係がある。

設計の最初に、コールドスタンピング金型の他の設計要件を保証する必要があります。

金型の凸型や凹型、その他の構造部品が、プレス加工時のプレス力の衝撃によって変形したり、損傷したり、摩耗度合いが増したりしないように、金型の靭性、剛性、強度を確保する必要がある。

について 金型設計 は、できるだけガイドエレメントを使用した設計を採用し、設計クリアランスも考慮する必要があります。設計クリアランスが小さすぎたり大きすぎたりすると、凸ダイスや凹ダイスの摩耗度合いも大きくなり、ダイスの破損や寿命の低下につながる。

スタンピング工程では、作業中の摩擦抵抗を減らし、金型への付着や噛み込みを防ぐため、冷間引抜ビレットにリン酸メッキや銅メッキを施す必要がある。

したがって、冷間引抜き前の金属板は、材料加工性能を向上させ、割れの可能性を減らし、金型の耐用年数を延ばすために、予熱されなければならない。

冷間引抜き時の潤滑も良い方法である。良好な潤滑は、明らかに金属板の表面平滑性を高め、摩擦抵抗を低減し、摩耗や損傷を低減し、金型の寿命を延ばすことができます。

複雑な形状の部品では、冷間引抜き時の潤滑がさらに重要になる。

ダイスを保管する際は、刃先を損傷から守るため、上下のダイス間に一定の隙間を保つ必要がある。

スタンピングの際、摩耗がひどくならないよう、凸型が凹型に入る深さをうまくコントロールする必要がある。

スタンピングの練習では、パンチやスタンピングを一定期間行うと、金型の刃先に摩耗や溝跡が現れる。

この時、ダイスを修理すれば、摩擦や抵抗を減らし、摩耗や溝跡による亀裂を防ぐだけでなく、摩耗後に凹ダイスと凸ダイスの刃先のクリアランスが不均一になることで生じる追加の曲げモーメントを回避し、ダイスの耐用年数を延ばすことができる。

凹型と凸型の刃先を再度研磨した後、刃先のクリアランスはより不均一になる。

この時、刃先を注意深く研磨し、目の細かいオイルストーンで磨いて研磨バリを取り除く。

一般的に 表面粗さ 凹型と凸型の刃先の摩耗という隠れた危険を適時に排除するためには、Ra≦0.10μm以下に達する必要がある。

良好な潤滑は、金型に防錆機能を提供し、摩擦熱、摩擦およびスタンピング力を低減し、金型の摩耗を低減することにより、金型の寿命を延ばすことができる。

例えば ケイ素鋼板 変圧器では、潤滑が良好であれば、ダイの耐用年数は潤滑の悪いダイの約15倍になる。さらに、潤滑剤を適切に使用することでも、ダイスの耐用年数を延ばすことができる。

冷間プレス金型の寿命は、その加工精度と品質に比例し、精度と品質が高いほど寿命は長くなる。

金型を取り付ける際、摩耗を減らすために凸型と凹型の隙間を厳密に管理する必要がある。

適切で高精度なプレス装置と適切な圧力を正しく選択することで、金型の寿命を効果的に延ばすことができます。

同時に、摩耗を減らすために、適切な潤滑剤を刻印に塗布する必要がある。 メタルシート使用しないときは、金型を密閉して適切に保管すること。

現代工業技術の絶え間ない発展に伴い、工業製品の構造と性能はますます複雑化しており、高温、高速、高摩擦、腐食性の作業環境における高性能材料の需要も増加している。

コールドスタンピング金型は、高い生産効率でユニークな利点を持っており、広く企業に支持されています。

しかし、冷間プレス金型の作業環境は非常に厳しいため、冷間プレス金型の作業性能には非常に厳しい要求があり、金型は生産工程において高寿命、高精度、高性能でなければなりません。

経済コストと加工効率は、プレス金型の耐用年数と密接な関係がある。プレス金型の耐用年数は、その国の金型製造レベルを評価する主要な指標である。