機械のスムーズで正確な動きの鍵は何だろうと考えたことはありませんか?リニアベアリングは、数え切れないほどの自動化システムを支える縁の下の力持ちであり、楽な搬送、ハンドリング、位置決め、組み立てを可能にしています。このブログ記事では、リニアベアリングの世界に飛び込み、他のリニアモーションコンポーネントと比較し、そのユニークな利点を明らかにします。リニアベアリングがどのようにお客様の設計に革命をもたらすのか、ぜひご覧ください!

リニアモーションガイド部品は、搬送、ハンドリング、位置決め、組立などの自動モーション機構で最も一般的に使用される部品です。

ここでは、リニアベアリング、スライディングガイド、オイルフリーブッシュを比較し、リニアベアリングの使い方に焦点を当てる。

3つの直線運動案内部品の特徴を大まかに比較すると、下表のようになる。

| 種類 | 負荷容量 | 摩擦係数 | ガイド精度 | 耐環境性 | メンテナンス性 | 価格 |

| リニアベアリング | △ | o | o | △ | △〜○ | 低価格 |

| リニアガイド | o | o | o | △ | △〜○ | 高価格 |

| 自己潤滑性ブッシュ | △ | × | △ | ○ | ○ | 控えめな価格 |

以下は、上記の特徴と建設の関係についての紹介である。

1.耐荷重に関する性能の違い:

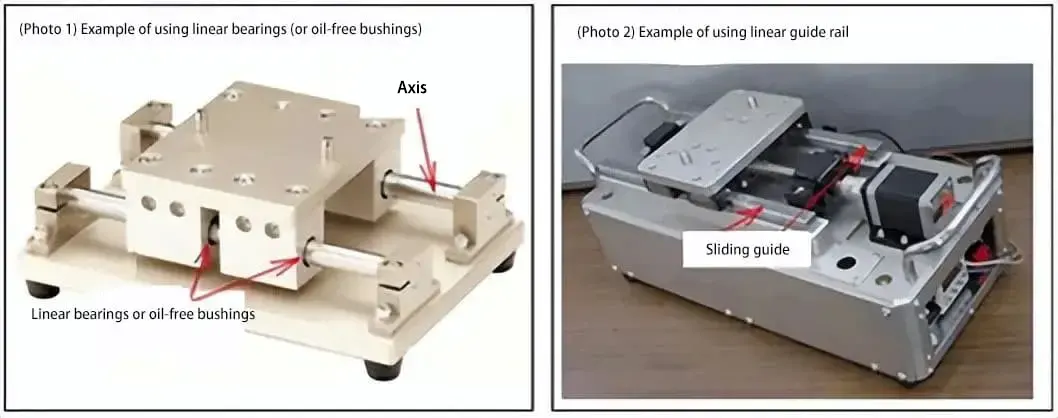

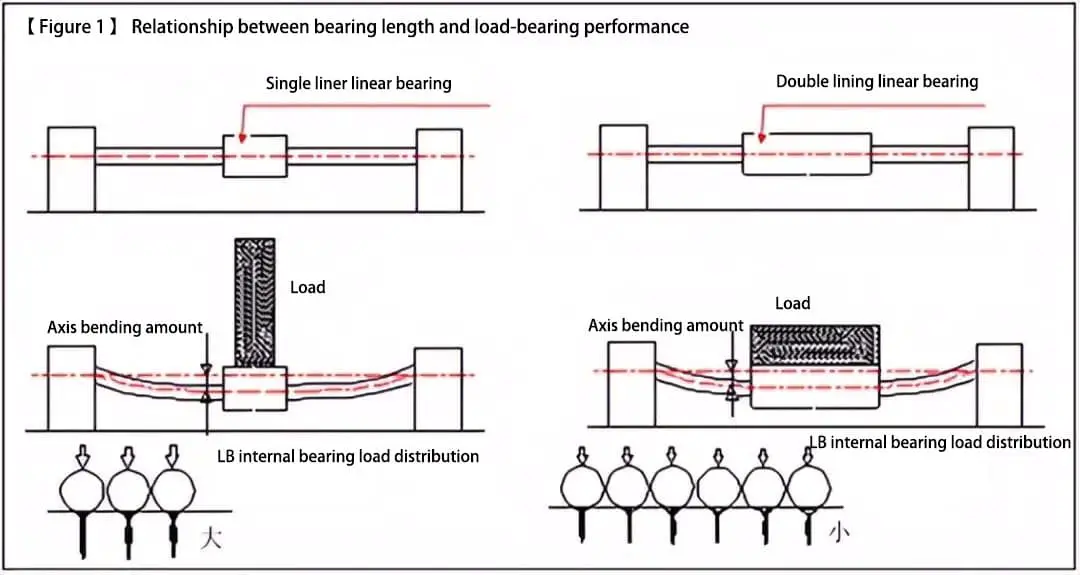

a) リニアベアリングや自己潤滑性ブッシュを使用した可動部品は、一般的に両端を支持構造で支持されたシャフト(ガイドレール)上に組み付けられ、運動機能を実現する。大きな荷重がかかると、シャフトは変形しやすくなります([写真1])。

(さらに、垂直方向にリニアにガイドする場合、シャフトが可動部品の荷重を支える必要がないため、荷重の問題を無視したシンプルな構造を使うことができる)

b) 可動部品は、耐荷重特性に優れたベースに取り付けられた固定ガイドレール上を移動する([写真2]参照)。

リニアベアリングと自己潤滑性ブッシュ⇒両端が固定されたシャフト(ガイドレール)上での直線運動⇒軽荷重から中荷重での直線運動。

リニアガイド⇒ベースに固定されたガイドレール上での直線運動⇒軽荷重から重荷重までの直線運動。

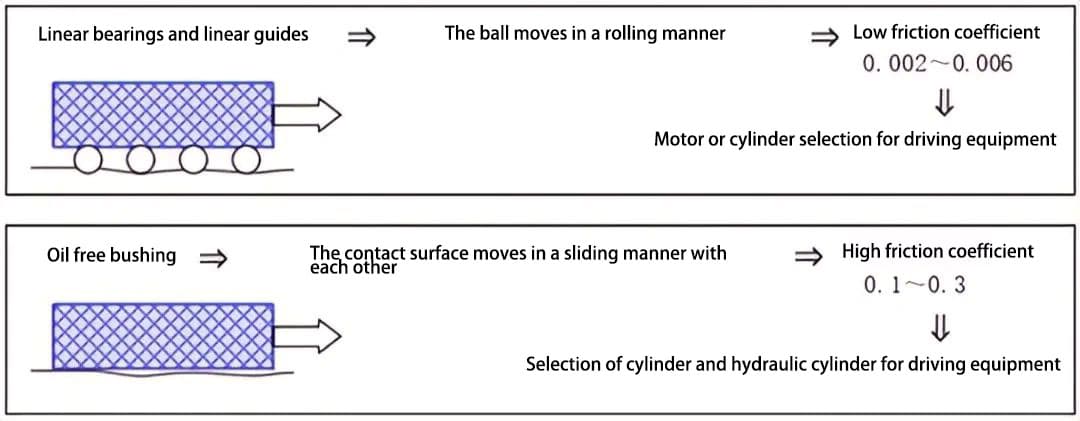

2.摩擦係数による性能の違い:

ここでは、案内摺動方式(転がり摺動か面摺動か)の違いが性能差を決定する。摩擦係数の違いは、駆動アクチュエータの選択に直結する。

a) 摩擦抵抗が小さい=摩擦力が小さい=小さなトルクのモーターで駆動できる=回転運動を直線運動に変換できる。

b) 摩擦抵抗が大きい=摩擦力が大きい=大きなトルクまたはスラスト駆動が必要=リニアシリンダーで直接駆動できる。

使用上の注意

摩擦係数の大小は、駆動装置の能力と運転中の発熱量に影響する。自己潤滑性ブッシュは、発熱量の多い高速連続運転には適しません。

シリンダーを使用する場合、モーターのように初速・停止速度を制御することはできません。ショックアブソーバーやダンパーなどのフレキシブルなブレーキ機構を設けることで、高速運転や振動の抑制が可能になる。

3.ガイド精度に関する性能差:

基本的に、性能はベアリングとガイドレールの間の隙間によって決まる。

a) リニアベアリングの場合、円筒形のシャフトをガイドレールとし、ベアリングとガイドレールの隙間を「干渉はめあい:g6」または「移行はめあい:h5」とし、ベアリングは「隙間」を最小にした状態で摺動する。

b)リニアガイドには専用のガイドレールを使用し、高精度ベアリングと小ギャップタイプ(0~3μm)または加圧タイプ(-3~0μm)のガイドレールを組み合わせます。

c) リニアベアリングに比べ、自己潤滑性ブッシュはガイドレール(シャフト)間の隙間が大きく、ガイド精度が落ちる。

使用上の注意

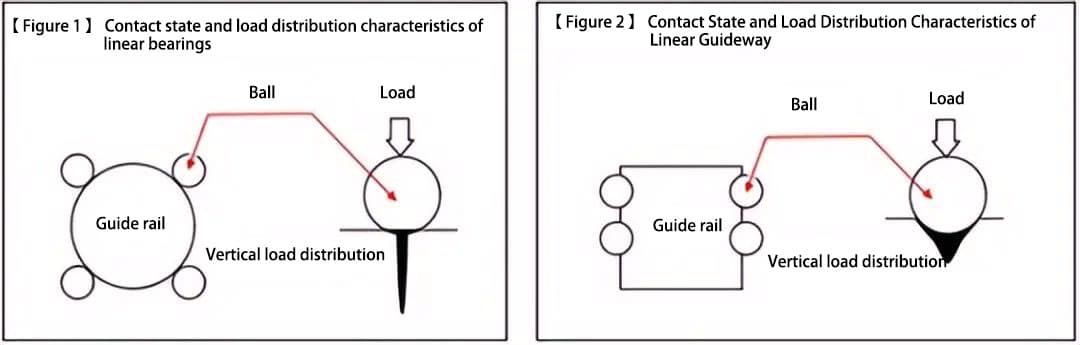

リニアベアリングとリニアガイドでは、ボールとガイドレールの接触状態が異なります。リニアベアリングは点接触状態で、接触部が局所的に大きな荷重を負担します。

リニアガイドのガイドレールとボールベアリングの接触部は溝形状を採用し、ボールがガイドレール表面と面接触状態になるため、接触荷重が分散される。

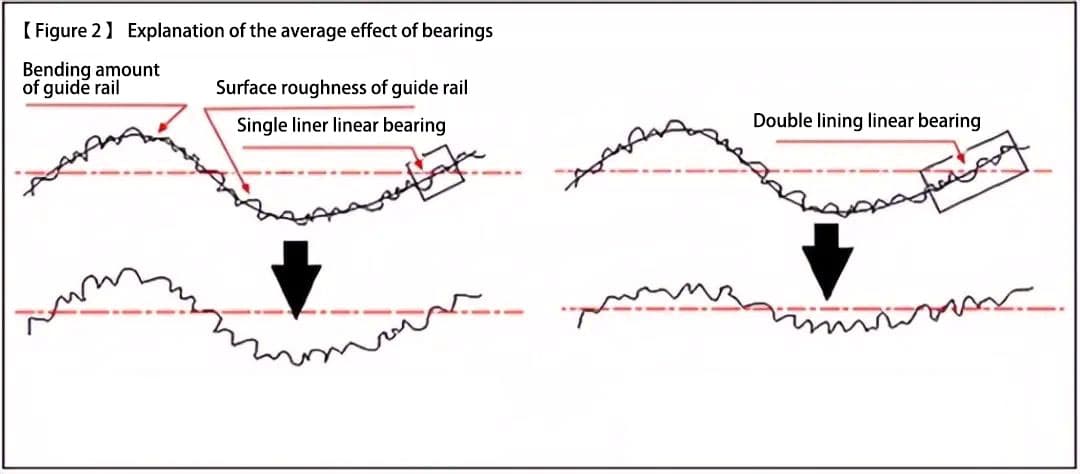

また、摺動部の接触状態に関しても、両者の耐荷重特性に違いがある。([図1]と[図2])

4.耐環境性とメンテナンス性について:

この性能差は、構成材料の違いによって決まる。

a) リニアベアリングとリニアガイドは、潤滑油(グリース)効果により、長期信頼性を達成することができますので、作業環境は、潤滑油の環境抵抗指数を超えることはできません。

b) 自己潤滑性ブッシングは、一般に、以下のような環境下で使用される。 潤滑油また、耐環境性やメンテナンス性にも優れている。

以下では、リニアベアリングの外形形状の違い(リニアタイプとフランジタイプ)と組立時の注意点について説明します。

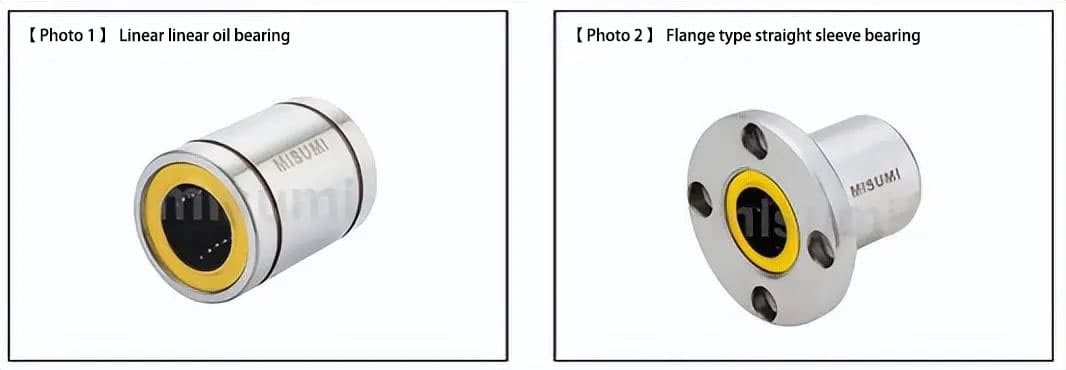

[写真1】はリニアタイプ、【写真2】はフランジタイプ。

写真2】のフランジタイプのリニアベアリングには、次のような利点がある:

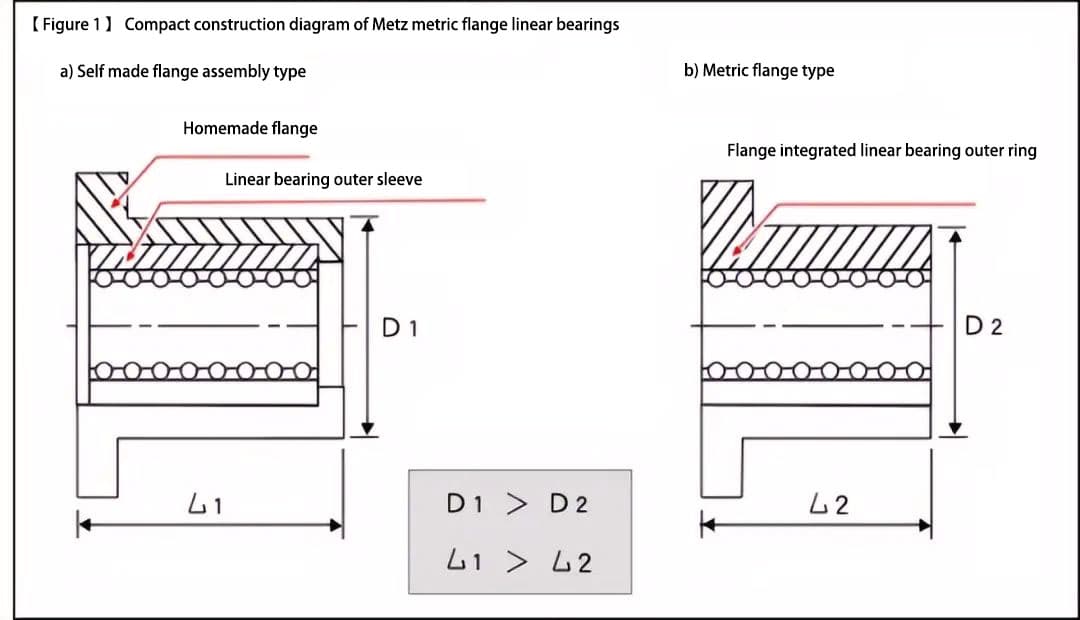

リニアベアリングとフランジ付きシャフトスリーブの一体構造を採用し、よりコンパクトな構造となっている([図1])。

リニアベアリングと別途生産されるフランジを組み合わせたものに比べ、低コスト、短納期、安定した品質などの利点がある。

[図1】は、フランジ付きリニアベアリングのコンパクトな構造を説明する模式図である。フランジ付きリニア軸受の組立構造や軸スリーブの形状が長すぎるのに対し、フランジ付きリニア軸受は一体構造を採用することでコンパクト化を実現した。このコンパクトな設計により、耐荷重性能を維持することができる。

リニアまたはフランジを選択 ベアリングの種類 以下の基準に従ってください:リニアベアリングのフランジタイプは、荷重に耐えられるものを選ぶ。

リニアベアリングを設置する周囲の空間や施工面を考慮して選定してください。リニアベアリングの設置方法と注意事項については、(3)を参照してください。

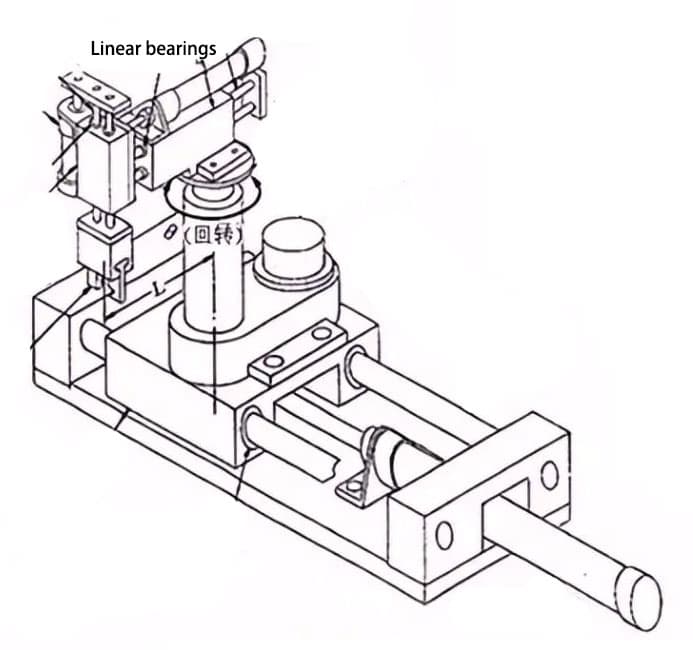

リニアベアリングには、軸回転用の自転タイプと軸固定タイプがあります。図2は、軸を案内軸とするX-Y-Z-θ駆動台の構造を示しています。軸受はこれによって分類される。

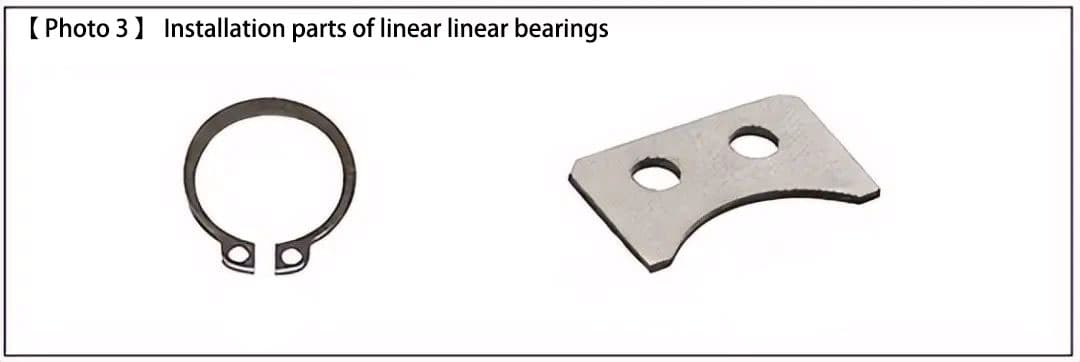

リニアタイプの場合、希望する固定強度に応じてスナップリングまたはストッパープレートの固定方法を選択する。

a) X軸可動部には、リニアベアリングに支持された可動部の自重による慣性力が作用する。リニアベアリングは強固に固定する必要がある。

b)リニア軸受は軸受座に固定されており、軸構造をシリンダーで駆動するため、リニア軸受の軸方向の固定は摩擦の反力に耐えるだけであり、リニアタイプとしてはコンパクトな設計を採用した。また、Y軸リニア軸受は、θ駆動台の回転軸に対して2軸と逆向きにセットすることで、回転トルクに対して高い剛性を持たせている。

c) 可動軸の方向から考えればb)と同じであり、大きな力を負担することはない。

(1) リニアベアリングの取り付け方法

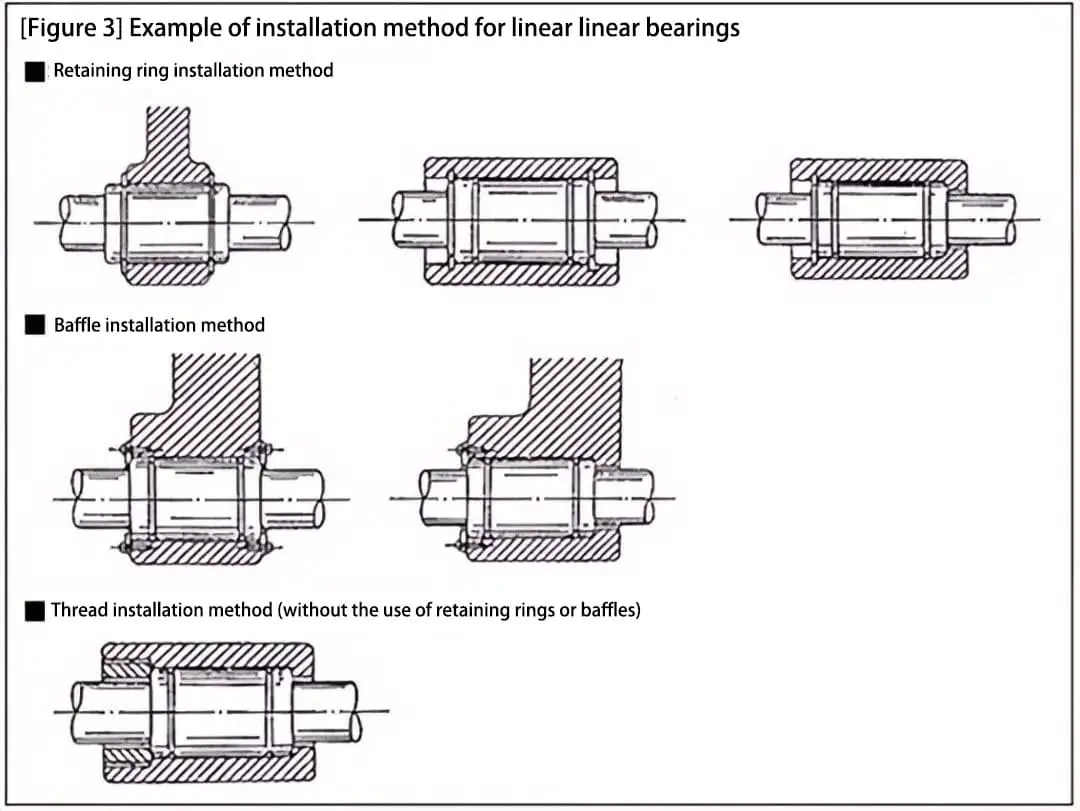

リニアベアリングの取り付けは、スナップリングやストッパープレートなどを使用するのが一般的です([写真3]、[図3]参照)。

(2) リニアベアリングの取付角度の注意点

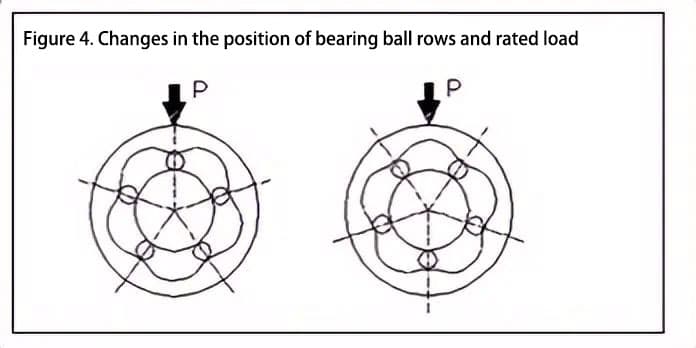

リニアベアリングは、軸の直径や種類、玉の列数などの違いから、一般に4~6列の玉が等しい角度で配列されています。リニアベアリングを水平に使用する場合、ボール列が真上([図4]の左側)になるように取り付けると、荷重が集中することがありますので、避けてください。

[図4】は5列玉軸受で、定格荷重値の比は下図(右側÷左側)のようになります。)従って、取付けはできるだけ上図の取付け角度に近づけて行う。

リニアベアリングは、ベアリングの長さによって4つのタイプに分けられる:

ベアリングの長さの違いは、次のように直接ガイド性能に影響する:

a) ベアリングの長さと耐荷重の関係

長ければ長いほど支持点が多くなり、各支持点に必要な荷重は小さくなります。この結論は、リニアベアリングの3つのタイプ[1]、[2]、[3]の定格荷重が、長さが長くなるにつれて順次大きくなるという実際の状況から導き出すことができます。

そのため、リニアベアリングの長さを長く選択することで、製品の耐荷重性を向上(=寿命と信頼性の向上)させることができる(【図1】)。

b) ベアリングの長さとガイド精度の関係

ベアリングの長さが長いほど、ガイド精度は高くなる。

| 1) | ガイドレール(シャフト)のガイド誤差を平均化することで、製品精度を向上させることができる(詳細は対応する注記を参照)([図2])。 |

| 2) | ガイドレール(シャフト)間のクリアランス誤差を小さくすることで、製品精度を向上させることができる(【図3】)。 |

ベアリングの平均化効果リニアガイドベアリングの長さを長くすることで、ベアリングの支持数を増やし、ガイド面の誤差要因(表面粗さと曲げ変形)を平均化し、誤差要因の影響を半分以下に抑えることができる。

したがって、ベアリングの長さを長くすることで、耐荷重とガイド精度を向上させることができる。

そのため、リニアベアリングのタイプ[4](単列2種の専用設計を採用)は、ある程度高精度な作業環境で使用されることが多い([図4])。

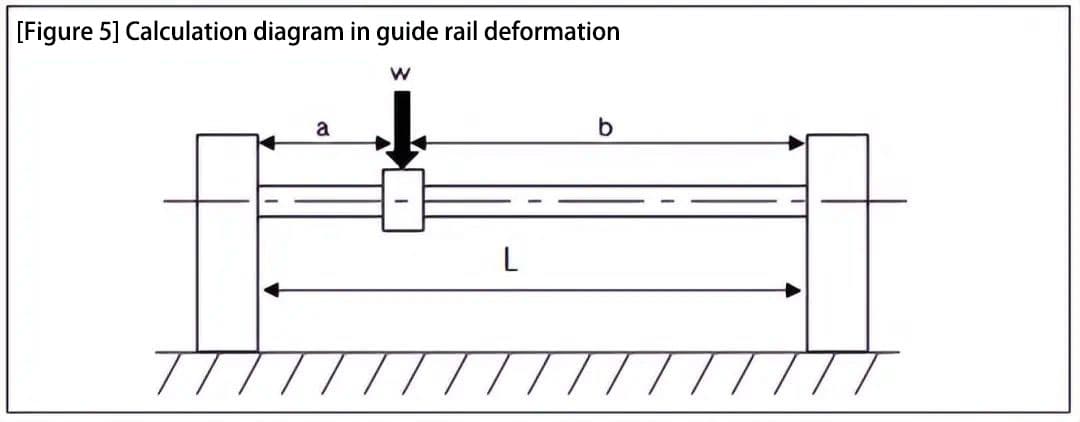

リニアベアリングとシャフトで構成されるリニアメカニズムでは、シャフトの変形は以下の式で計算できる:

δ = (W * a3 * b3)/ (3 * e * i * l3)

どこだ?

a = b = L/2のとき、δ = W * L3 / (9.6 * E * d4)。

したがって、シャフトの変形を抑えたいのであれば、シャフト径を太くする(効果は4倍)か、シャフト支持部間の距離を短くする(効果は3倍)という設計手法を採用すべきです。

構成材料、 表面処理また、リニアベアリングの応用例を下表に示す:

| アウター・リング材質 | 表面処理 | リテーナー材質 | ボール素材 | 応用例: |

| スジェーツー | – | 樹脂/SUS440C相当 | スジェーツー | 一般的な耐摩耗性が要求されるスライディングガイド。 |

| スジェーツー | 低温ブラック クロムめっき | 上記と同じ。 | SUS440Cに相当 | 無塵環境での反射のない光学部品の精密な移動。 |

| スジェーツー | 化学Ni-P | 上記と同じ。 | 上記と同じ。 | 耐摩耗性が要求されるダストフリー環境での耐薬品性摺動部品。 |

| SUS440と同等 | – | 上記と同じ。 | 上記と同じ。 | 粉塵のない環境での軽負荷、食品や医療分野で使用される機器。 |

表面処理の比較特性。

| アウター・リング素材: | 表面処理 | 特徴 |

| スジェーツー | – | SUJ2は鉄製で錆びやすい。 |

| 上記と同じ。 | 低温ブラッククローム | 低摩擦係数と良好な耐摩耗性光を反射せず、良好な熱吸収性を示す黒色で均一な薄い皮膜を形成することができる。 |

| 上記と同じ。 | Ni-Pの化学めっき | 耐薬品性、耐腐食性に優れ、クリーンルームでよく使用される光沢のある非磁性仕上げのハードコーティング。 |

リニアベアリングの特徴を以下に示す:

リニアベアリングの使用方法と特徴について、簡単な自動化装置への応用例を通して以下に説明する。

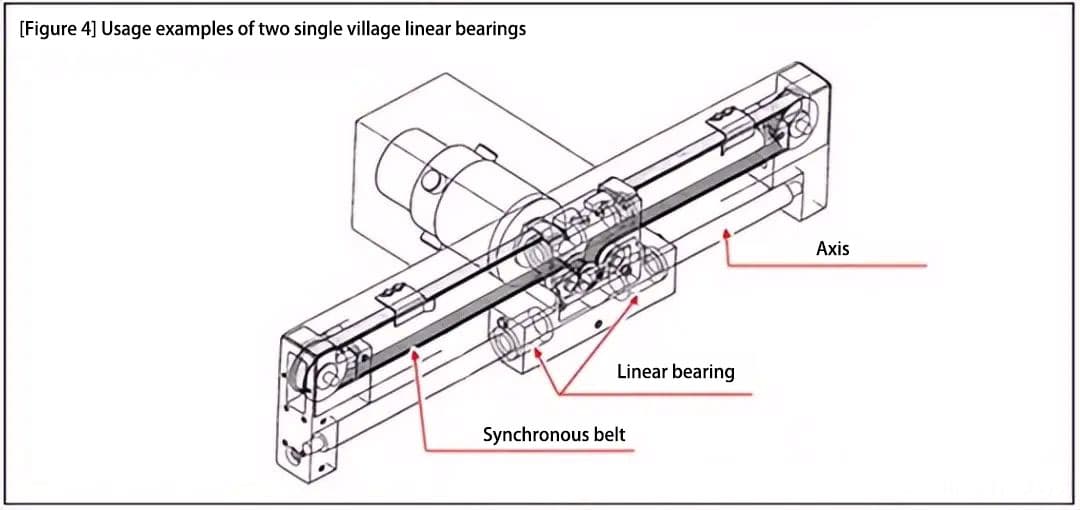

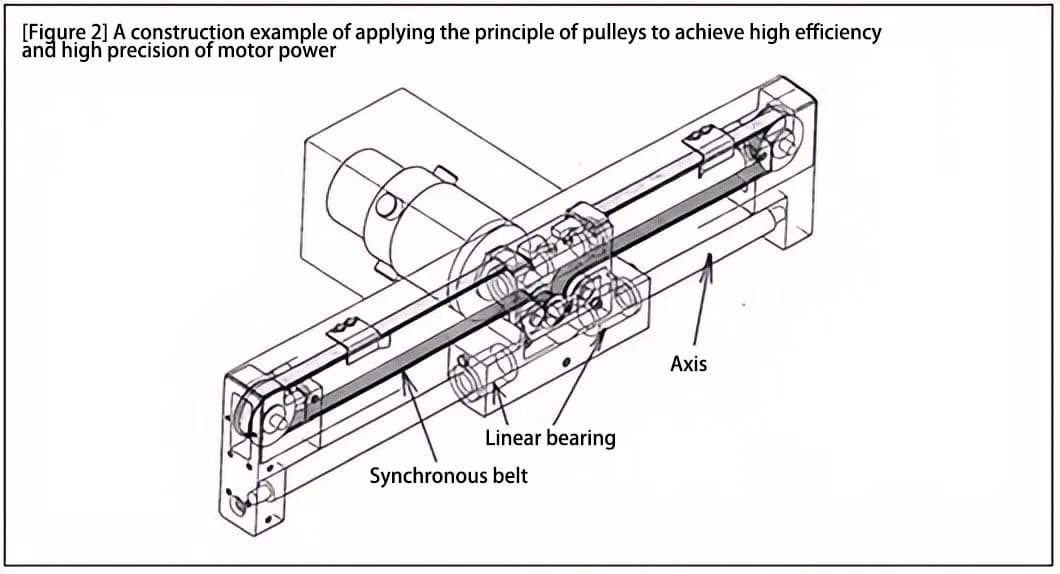

同期ベルト駆動構造は、静音、軽量、低コスト、給油不要などの利点がある。X/Y/Z軸のワークテーブルの状況では、上側のY軸を軽くすることで、下側のX軸モーターの負荷を減らすのが通常の設計コンセプトです。

そのため、Y軸は同期ベルトで構成されることが多い。

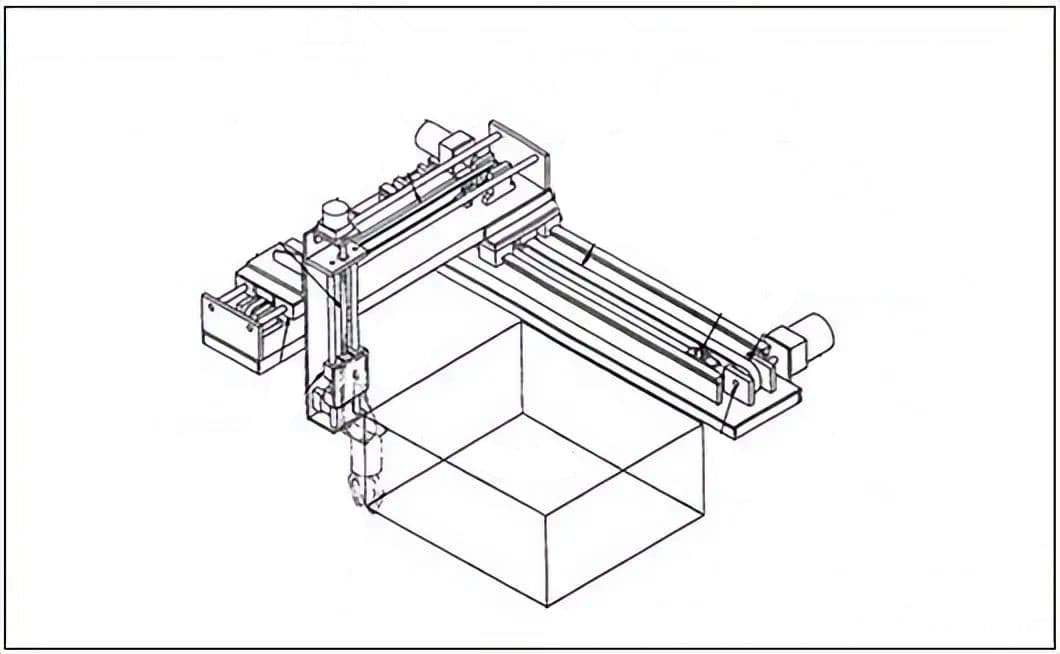

a) [図1]は典型的なX/Y/Zの3軸駆動機構を示す。

X軸はリニアガイド、Y軸とZ軸はリニアベアリングで構成されている。駆動システムには同期ベルトとボールねじを使用。

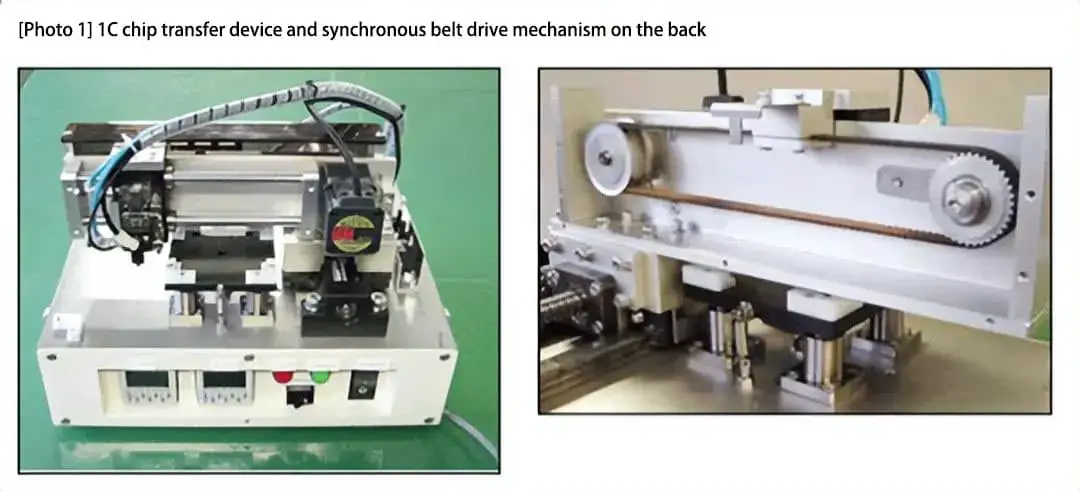

b)【写真1】はICチップ実装装置におけるY軸の応用例である。Y軸方向は同期ベルトにより往復運動に変換される。

c)【図2】は、以下の特徴を持つ単軸ロボットの応用例である:

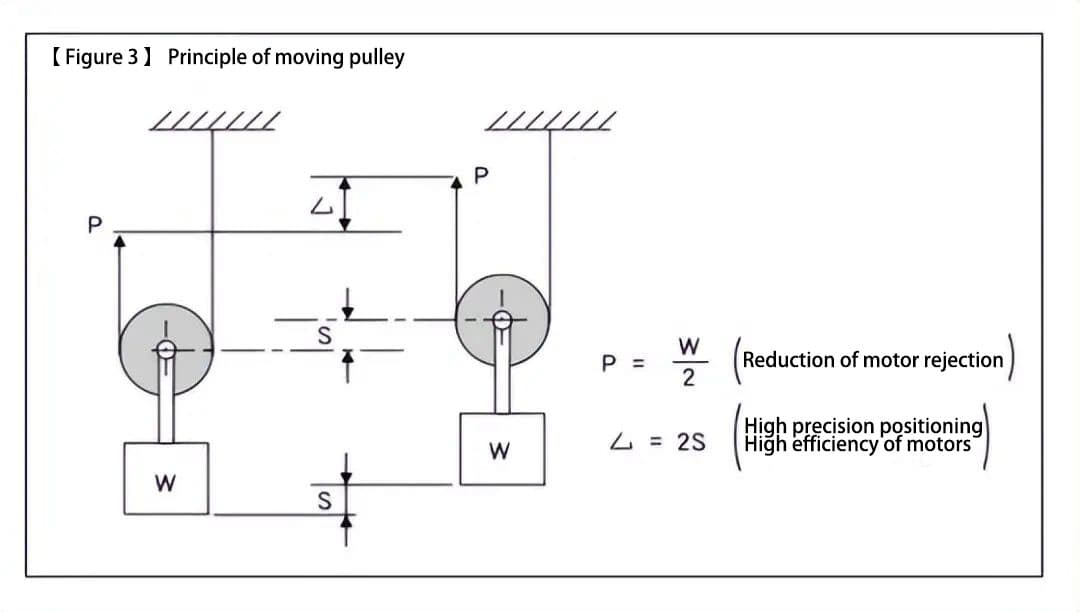

プーリーが動く原理:

図3の吊り上げ対象物を距離Sだけ持ち上げるには、ロープロックを2倍の高さまで移動させる必要がありますが、必要な力は吊り上げ対象物の重量の半分で済み、簡単に吊り上げ対象物を持ち上げることができます。

移動距離の2倍

<1>モーター回転の最小分解能を向上させる位置決め精度

プーリーのリコイルとアイドリングの誤差を半分にする。

<モータの高速回転(2倍速)駆動により、高いモータ効率を実現。

1/2倍の負荷

低出力のモーターで駆動できる(減速機などが不要)。

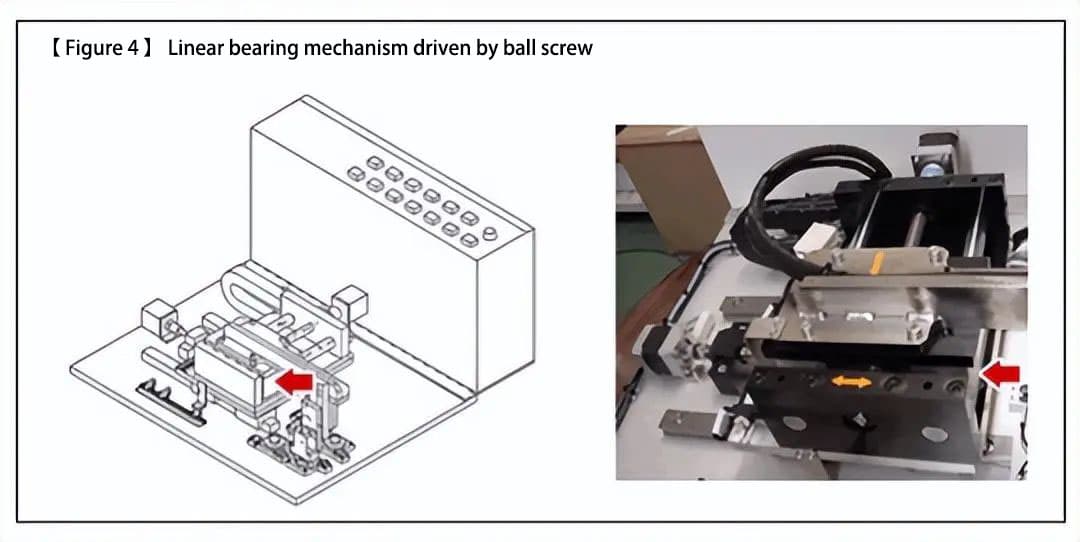

ボールねじの駆動方式には次のような特徴がある:[1]モータの回転運動を直接直線運動に変換する、[2]ボールねじのピッチが減速機の機能を持つ。駆動力の伝達効率とモータの効率が比較的高い。

[図4]は、Y軸にリニアベアリングとボールねじを使用した駆動機構である。通常、単位送りが必要な機構や位置決め精度が要求される機構に適用される。

追加情報

a) ステッピングモーターの特性

ステッピングモーターは、低速域(一般に起動時と減速時)で大きなトルクを発生する特性を持ち、短距離移動や多点位置決め制御に適しています。

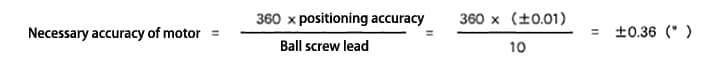

b) 目標の位置決め精度を達成するために必要なモーターの精度

目標位置決め精度=±0.01(mm)。ボールねじのリードを10(mm/rev)とした場合、ステッピングモータの必要精度(分割数)は以下の式で計算できます。

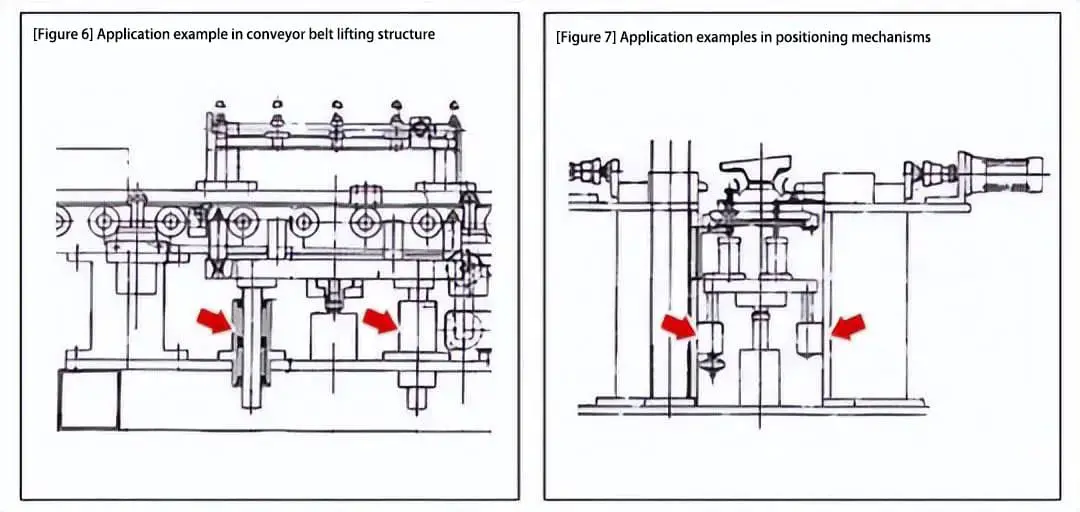

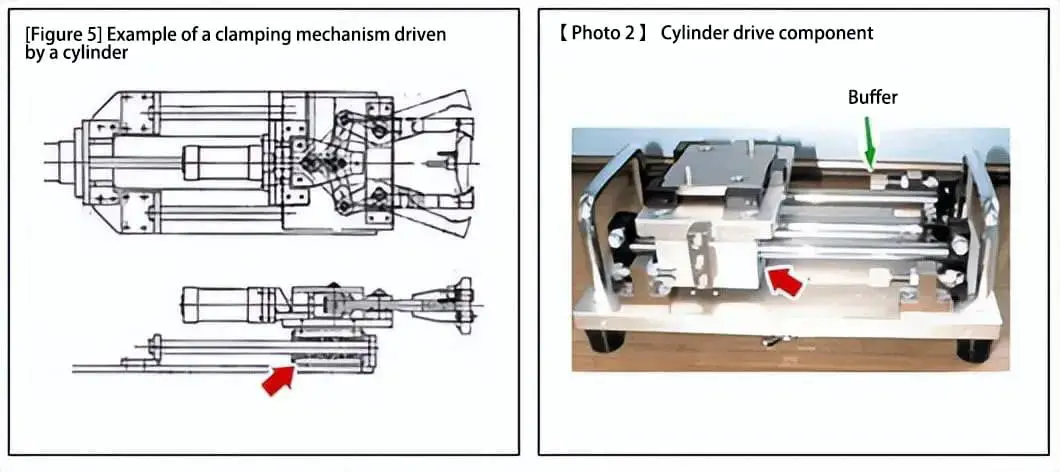

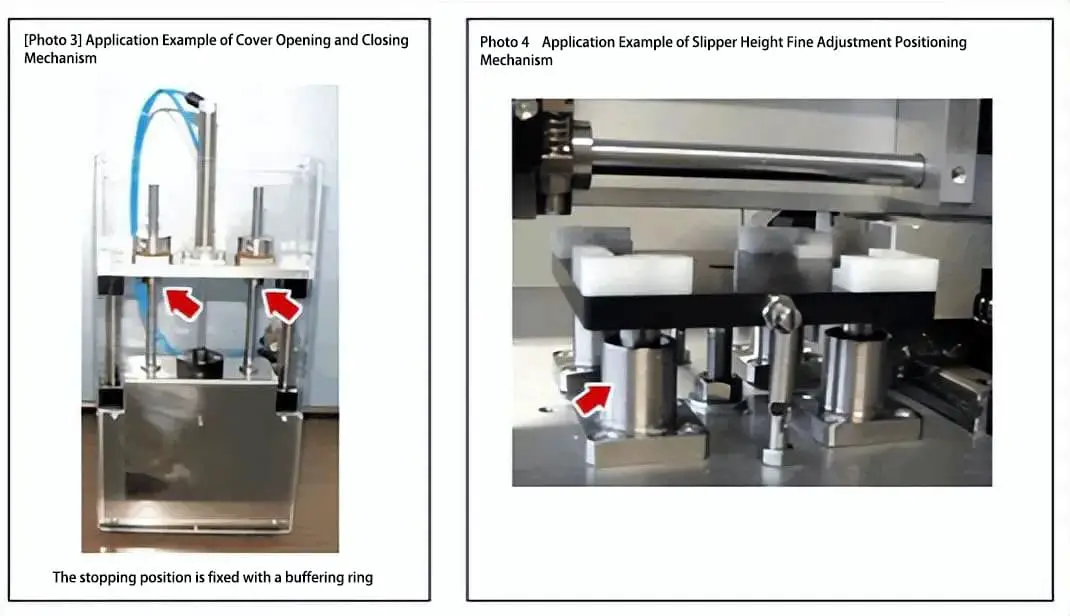

[図5】はクランプ機構のシリンダー駆動にベアリングを使用した例、【写真2】はマグネットカップリングを使用したシリンダー駆動機構の例である。どちらもガイドにリニアベアリング(矢印)を使用しています。

シリンダー駆動では発進と停止のスピードをコントロールできないので、停止時の衝撃を緩和するために緩衝材を使う必要がある(【写真2】)。

垂直ガイドは、フランジ付きリニアベアリングを使用することで実現できます。リニアベアリングを固定するための特別な支持構造は必要なく、シンプルでコンパクトな構造設計が可能です(スライディングガイドの場合、固定ガイドレールに垂直な取り付け基板を設置する必要があります)。

写真4】の構造と同様に、コンベアベルト下部の昇降ガイド(【図6】)と位置決め機構(【図7】)にもフランジ付きリニアベアリングが使用されている。