巨大な金属板がどのようにして精密な円筒形に変形するのか、不思議に思ったことはないだろうか。この記事では、4本ロール板曲げ機の構造、動作原理、モーター出力の選択に関する重要な計算を探りつつ、その魅力的なメカニズムを紹介します。造船や石油などの産業に力を与える驚異のエンジニアリングに飛び込む準備をしよう!

板圧延機は、板金を円筒形や円弧形などの複雑な形状に加工する汎用性の高い成形装置です。ボイラー製造、造船、石油加工、化学製造、金属構造物製造、機械製造など、さまざまな産業で重要な役割を果たしています。

4本ロール板曲げ機は、その優れた性能特性で際立っています。便利なセンターアライメント、余剰の少ないストレートエッジ、高精度の真円度補正、卓越した効率を提供します。その主な利点のひとつは、前曲げとワーク成形の両方を1回の圧延工程で完了できるため、板端の切り替えが不要なことです。これらの特長により、板金成形作業においてますます不可欠なツールとしての地位を確固たるものにしています。

運転中、4ローラー式プレートベンディングマシンは複雑な荷重条件と大きな荷重にさらされるため、堅牢で剛性の高いベアリングコンポーネントが必要となります。そのため、装置の最適な性能と寿命を確保するためには、プレートロールの設計における精度と信頼性が最も重要です。

設計プロセスは、ローラー圧力、曲げトルク、モーター駆動力など、ロール曲げ機の重要な力パラメータを決定することから始まります。ロール曲げ機の包括的な荷重分析 圧延機 は、プレートロールの精密な設計に不可欠な参照データを提供し、運転時の応力に耐えられることを保証します。

板ロール曲げ機の主駆動力を計算することは、適切な主モーターを選択する上で重要なステップです。モータの選定は性能と効率の両方に影響するため、この計算には慎重な検討が必要です。サイズが小さいモーターは長時間の過負荷に直面し、過度の発熱による絶縁体の損傷につながります。逆に、オーバーサイズのモーターは非効率的な運転となり、電気エネルギーの浪費と運転コストの増加につながります。

したがって、4ロール式板曲げ機の負荷分析を徹底的に行い、駆動電力計算を精緻化することは、実用上大きな価値があります。これによってエンジニアは、必要な電力とエネルギー効率のバランスが取れたモーターを選択し、機械の性能と寿命を最適化することができます。

この記事は、4ロール式板曲げ機の包括的な概要を提供することを目的としています。その基本構造と動作原理を掘り下げ、その力の能力を詳細に分析し、主駆動力を決定するための正確な計算式を提示します。この情報は、この高度な金属成形機の設計、選定、操作に携わるエンジニアや技術者にとって、貴重な資料となることでしょう。

圧延機は、3点成形の原理に基づいて作動し、作業ロールの相対的な位置変化と回転運動を利用して、連続的な弾塑性曲げを生成し、ワークピースの所望の形状と精度を達成する。

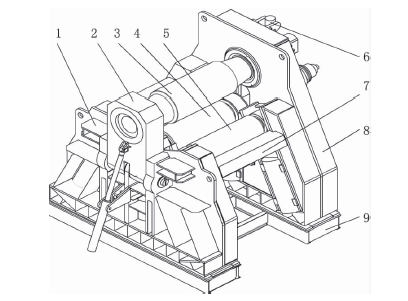

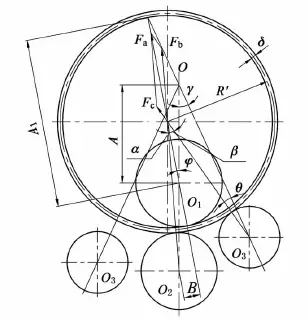

図1に示すように、4本ローラー式板曲げ機の構造は、ローフレーム、オーバーターン装置、上部ローラー、下部ローラー、2つのサイドローラー、ハイフレーム、コネクティングビーム、ベース、バランス装置、伝動装置、電気システム、油圧システムを含む複数の部品で構成されている。

4本ロール製版機の作業ロールは、上ロール、下ロール、2本のサイドロールの4本で構成されている。

上ロールはメインドライブロールで、ベアリングボディを介してハイフレームとローフレームに組み込まれている。その位置は固定されており、回転運動のみが可能です。

下側のロールはベアリングの台座に固定されており、ロールの厚みを補正するために直線的に動くことができる。 ベントプレート.

また、2つのサイドローラーはベアリングの台座に設置されており、シリンダーの曲率半径を所望のものにするために、垂直方向に対してある角度で上下に動くことができる。

図.1 4本ロール板曲げ機の構造

一般的に メタルシート 4本ロール曲げ機による円筒ワークへの曲げ加工は、次の4つの工程からなる:

圧延機の運転中、金属板の前端は上部ローラーと下部ローラーの間に置かれ、一方のサイドローラーと位置合わせされます。その後、下側のローラーを持ち上げて金属板を強く押し付け、もう一方のサイドローラーを持ち上げて力を加え、金属板の端部を曲げます。

板材の他端を予備曲げする場合、圧延機から取り外す必要はありません。圧延機のもう一方の端に板を移動し、この作業を繰り返すだけです。

連続圧延は、所望のシリンダー曲率半径に達するまで、1回または複数回の供給によって達成されます。

最後に、必要な真円度と円筒度を達成するために真円度補正が行われる。

4本ロールの板曲げ機を使用することで、板を1度だけ機械に入れるだけで、必要な曲げをすべて実現できることがわかる。

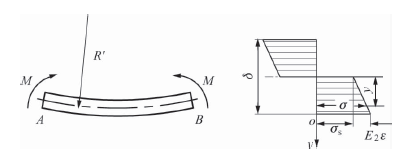

図2に示すように、プレート断面の応力分布は、図2に示すように 鋼板 線形純塑性曲げ時の高さを図2に示す。

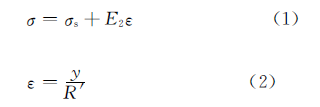

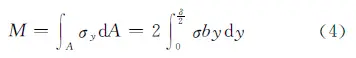

真の応力の関数関係は次のように表すことができる:

上記の式では

上記の式では

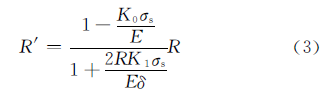

断面Mの曲げモーメントは次のようになる:

式(1)と(2)を(4)に当てはめると、次のようになる:

上記の式ではb- 圧延鋼板の最大幅。

初期変形曲げモーメント M0 である:

4つのロールの構造的特徴により、対称配置と非対称配置の2種類の配置が可能である。

したがって、4本ロール機の力解析は別途行う必要がある。

2.2.1 ローラーは左右対称に配置されている。

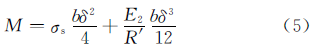

鋼板の力を図3に示す。

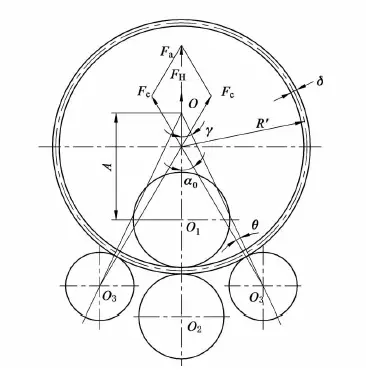

フォースバランスによれば、鋼板にかかる各作業ロールの力を求めることができる:

上記の式では

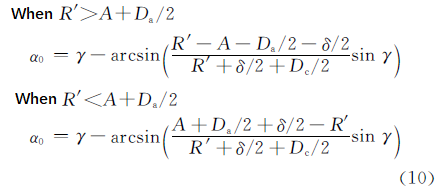

αの値0 は、幾何学的関係に従って以下の式で求めることができる:

上記の式では

2.2.2 ローラーは非対称に配置されている。

ローラーを非対称に配置した場合の鋼板の力を図4に示す。

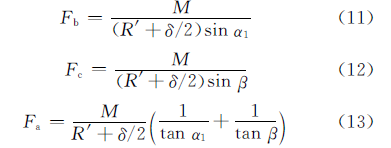

フォースバランスによれば、鋼板にかかる各作業ロールの力を求めることができる:

上記の式では

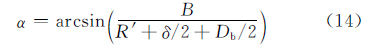

α、βの値は、幾何学的な関係に従って以下の式で求めることができる:

上記の式では

式中A1 = Asinγ/sin(γ - φ)

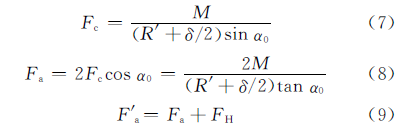

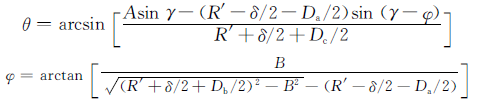

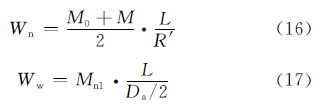

4本ロール曲げ機の上部ローラーは従動ローラーであり、これに作用する総駆動トルクは、変形と摩擦によって消費されるトルクの合計である。

摩擦トルクには、シャフトローラーがベンディングプレート上を転がる際に消費される摩擦抵抗と、ベアリングの摩擦によって消費されるトルクが含まれます。

変形で消費されるトルクは、内部で行われる仕事によって決定される。 曲げ力 と上ローラーにかかる外力。

式の中で:

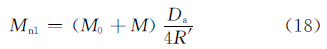

式(17)を式(18)と等しくすると、変形時に消費されるトルクが得られる:

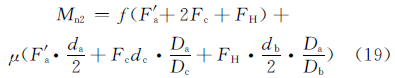

摩擦に打ち勝つためのトルクは、式(19)と式(20)で求めることができる。

対称配置におけるシャフトローラーの摩擦トルク:

非対称配置におけるシャフトローラーの摩擦トルク:

上記の式では

上ローラーの総駆動トルクは次の通りである:

駆動力の計算式は以下の通り:

式の中で:

4本ロール板曲げ機の実際の適用条件に従って、前曲げおよび圧延プロセス中に駆動ローラの駆動力を計算し、主駆動システムの駆動力を計算結果の大きい値とする:

上記の式では

計算値Pq 主電動機出力を選択する際の基準として、駆動力の値を使用することができる。

(1)4ロール式板曲げ機の構造特性と作動原理に基づいて、作業ローラーの力を分析し、異なる配置の下での作業ロールの計算式を得る。

(2)作業ローラの最大変形曲げモーメントと支持力を分析し、関数変換原理を使用することにより、力、曲げモーメント、装置駆動力の関係を確立する。主駆動システムの駆動力を計算する方法を提案する。

実際の適用条件に応じて、予備曲げと圧延の駆動力を別々に計算し、大きい方の計算値に基づいて主モータ動力を選択する。