ねじファスナーが緩む原因は何でしょうか?この記事では、振動、衝撃、変動荷重など、接続部の緩みの背後にある一般的な理由を探り、この問題を軽減するための効果的な戦略を提供します。自己ゆるみのメカニズムの理解から、ダブルナットや弾性ワッシャーのような高度なロック方法の学習まで、ファスナーを確実に固定し、機器の稼働を維持するための実用的な解決策を見つけることができます。知識を深め、機械を守りましょう。

ネジ式ファスナーは、組み立てや分解が簡単で、繰り返し使用できる。しかし、作業条件によっては、特に振動や衝撃、変動荷重、過度の温度差を受けると緩むことがあるという欠点がある。そのため、ナットが脱落し、機器が使えなくなったり、重大な故障の原因になることもある。

従って、ねじ込み式ファスナーを設計・選定する際には、緩みの原因を特定し、効果的な防止策を講じることが極めて重要である。

関連記事 知っておくべきファスナーのすべて

ねじファスナーを締め付けた後、ねじ山形状、軸受面、連結部品の接触面を含む各接触面の凹凸や微細な凹凸は、作業過程でさらに減少する。

この減少は、ねじ接続部が振動などの条件下に置かれた場合に発生し、接触面が部分的に凹んでねじ接続部の締結状態が変化することさえある。その結果、締め付け前の力が失われ、ねじ接続部が緩む、いわゆる初期緩みと呼ばれる現象が起こります。

この問題に対処するためには、最初の緩みによって失われた締め付け前の力を回復させるために、短時間の作業後にねじファスナーを締め直すことが推奨される。

ねじ締結の場合、ボルト・ナット座面の接触圧が高すぎると、ボルト・ナット座面と接触する部分で被締結部品表面が環状に凹む塑性変形を起こす。

作業工程中に激しい圧縮や連続的な塑性変形が生じると、ファスナーの予締力が低下したり、あるいはなくなったりして、接続が緩むことがある。この種の緩みは圧痕緩みと呼ばれ、避けられない変形の一形態である。

倒れや緩みを防ぐには、ボルトやナットにフランジを設けて接触面積を増やすか、より強度が高く、ベアリング表面の下の接触面積が大きい硬化ワッシャを使用することが重要です。

経験上、動的荷重を受けるねじ継手の最も一般的な破損原因は自己緩みであり、最も頻繁に発生するタイプの破損である。

ねじ接続では、内ねじと外ねじの接触面、およびねじファスナーと接続部品の軸受面に摩擦が発生する。

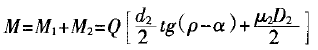

ねじ接続部が緩み始めるとき、ねじ接触面の摩擦に打ち勝つのに必要なトルクをM1と表す:

ここでQは、ボルトまたはねじに作用する予締め付け力であり、軸力または回転力とも呼ばれる。 締め付け 力; d2 はねじのピッチ直径、ρは摩擦角である。

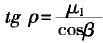

三角スレッド用、

μ1はねじ山の接触面間の摩擦係数を示す。βは歯形の半角を表し、αはねじ山らせんの立ち上がり角を表す。ヘリックスの立ち上がり角は直径によって異なる場合があり、一般的にはピッチ径ヘリックスの立ち上がり角が基準となることに注意が必要です。

ねじ付きファスナーが締め付けられると、ナットまたはねじ頭のベアリング表面の摩擦によって生じる追加トルクM2は、次のように計算することができる:

ここで、μ2 はナットまたはねじ頭の軸受面と被接続部品の接触面との間の摩擦係数を表し、D2 は、ナットまたはねじ頭の軸受面(接触面)の平均直径である。

ねじ接続が緩み始めると、摩擦に打ち勝つために必要な総トルクは次のように計算できる:

式3によれば、総トルクMがゼロ以下である場合にのみ、ねじ締結具は自動的に緩む。

静荷重を受けるねじ締結の場合、摩擦角pは常に持ち上がり角aより大きく、セルフロック条件を満たす。したがって、式3の括弧内の合計値がゼロ以下になることはなく、ねじ締結部が自動的に緩むことはありません。

しかし、振動や衝撃などの動的荷重が加わると、ねじ座面にかかる法線圧力が瞬時に低下したり、ゼロになったりすることがある。摩擦拘束力が失われると、振動によってナットが斜面に沿って下方に滑り、徐々に緩みが生じることがある。

これは、傾斜面上の重い物体が、振動していないときには滑り落ちないのと似ている。しかし、振動すると、摩擦が減ったりなくなったりして滑り落ちることがある。

この緩みは、ねじ接続の自己緩みと呼ばれる。何万回もの振動サイクルを繰り返すと、ねじ接続部のゆるみ止め摩擦抵抗がなくなり、わずかに、あるいは完全にゆるむことがあります。

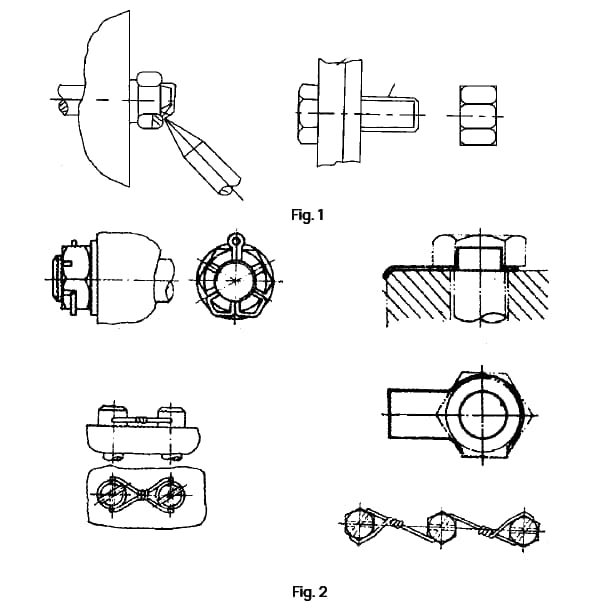

緩みを防止する確実な方法は、溶接、接着、パンチ・リベットを使用して、取り外し可能なねじ接続を取り外し不可能なものに変換することである(図1参照)。これによって、ねじペアの運動特性がなくなる。

しかし、この方法の欠点は、ねじ込み式ファスナーが使えなくなることと、作業に手間がかかることである。

このテクニックは、分解の必要がない場面でよく使われるが、緩みを防ぐことが重要である。

緩みを防止する一つの方法は、次のものを使うことである。 メカニカルファスナー ねじ部品を連結部品に、またはねじ部品を他のねじ部品に固定し、ロックする。この方法の有効性は、機械的固定具の強度に依存する。

しかし、この方法には欠点もある。ファスナー接続部の重量が増加し、製造と取り付けのプロセスが面倒になる可能性がある。さらに、機械的な取り付けが常に可能とは限りません。

一般的な機械式ファスナーのロック方法については、図 2 を参照してください。

緩みを防止する目的は、ねじ山間の摩擦、またはボルト(ねじ)とナットの軸受面間の摩擦、あるいはその両方の摩擦を増加させることによって達成される。

この方式の最大の利点は、スペースの制約を受けず、何度でも組み立てと分解を繰り返すことができ、機械的に組み立てることもできることだ。

したがって、この方法が最も広く使われている。

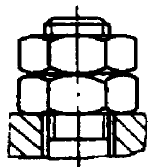

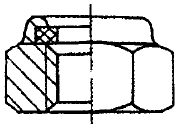

2.3.1 ダブルナット

緩みを防止するため、図 3 に示すように、同じ高さのナットとボルトを 2 本締め付けます。

組み付け方法は、まずインナーナットを80%の組み付けトルクで締め付け、次にアウターナットを100%の組み付けトルクで締め付ける。

この技術により、ナットとボルトのねじ山がぴったりとフィットし、緩み止めの摩擦抵抗が大幅に向上する。

この実用新案は、シンプルな構造、便利な組み立て、優れた緩み止め効果を特徴としている。

しかし、ナットが2つあるため重量が増し、設置スペースも大きくなるというデメリットがある。

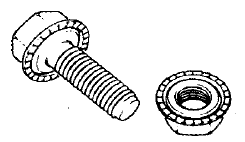

2.3.2 歯付き端面ロックナットとロックねじ

ナットやねじの頭部下端には、ローレット加工やセレーション加工が施されている。これは、予備締め付け力を加えたときに、連結部品の表面に「セレーション」を埋め込むためで(図4参照)、接点間の摩擦抵抗が大きくなり、緩み止め効果が高い。

この方法の前提は、ファスナーに十分な予締力を加えることであり、予締力が大きくないと端面間の緩み止め摩擦抵抗が生じないからである。しかし、この方法は座金と併用することができず、適度な硬さのマッチングに注意が必要である。一般に、クランプ部品の硬度はファスナーの硬度より低くする必要がある。

この方法の欠点は、端面の下にある鋸歯が、接続されたピースの表面を簡単に傷つけてしまうことである。

2.3.3 弾性ワッシャー

様々な ワッシャーの種類 は、スプリングワッシャ、鞍型または波型の弾性ワッシャ、歯型のロックワッシャなど、ねじ接続に使用される(図5参照)。

実用新案では、ねじ接続のロック機能を提供するために、ワッシャーのばね張力または歯の反りによって発生する摩擦抵抗に依存している。

シンプルな構造で低価格、使いやすさが自慢。しかし、緩み止め効果が弱く、衝撃や振動の激しい部品には不向き。

2.3.4 効果的なトルクのロックナットとネジ

有効トルク」とは、ナットがネジに締め付けられて回転するまでに必要なトルクの大きさを指す。締め付け前の空転時に自由に回転できる一般的なねじ込み式ファスナーとは対照的に、有効トルク式ロックナットは頭上で回転するためにかなりのトルクを必要とする。

有効トルク型ロックナットには、全金属製ロックナットと 非金属 ロックナットを挿入する。

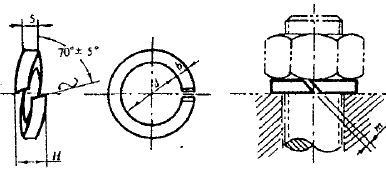

(1) 有効トルク型オールメタルロックナット

このタイプのナットは、ナットの上端を非円形にネッキングするか、あるいは次のような方法で作られる。 溝掘り ナットの上端は、局部的にはめ合 いの直径を減少させ、変形を生じさせる。このような変化によって、適合するねじ山間の摩擦抵抗が増加し、ボルトとナットがしっかりとロックされる(図6参照)。このタイプのナットはロック効果が高い。

(2) 有効トルク型 非金属 インサートロックナット

ナイロンリングロックナットと呼ばれるタイプのナットは、上端にナイロンリングが埋め込まれている(図7参照)。

ボルトをねじ込むと、内部のねじ山がナイロンリングを圧縮する。

高い弾性と靭性を持つナイロン素材は、ボルトとの摩擦抵抗が大きく安定し、衝撃吸収性や振動減衰性にも優れている。

そのため、全金属製ロックナットに比べ優れたロック性能を発揮し、抜群の緩み止めの信頼性を誇ります。

さらに、ナイロン素材は弾力性があり、組み立てと分解を繰り返すのに適している。さまざまな精度や強度のボルトに使用できる。

ナイロンリングロックナットの欠点は、ナイロン材料の温度限界によって使用温度が制限されることであり、その温度は一般に-50~+100℃である。

過度の温度はナイロン素材を軟化させ、過度の低温は素材を脆くし、老化を早めるため、ロックナットの機械的性能と作業性能を著しく低下させる。

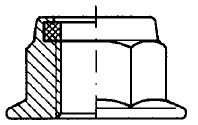

(3) 非金属インサートフランジ面ロックナット

図8に示すナットは、フランジナットに非金属のインサートを 付けたもので、接触面積を増やしている。この設計は、非金属インサートロックナットとフランジナットの利点を組み合わせ、優れた緩み止め性能を実現している。

ナットの耐熱温度はナイロンの耐熱温度によって制限されることに注意することが重要である。

(4) プレコート・ロック層付きボルト

以下の内容について、専門家による校正が行われました:

プレコートされたロック層を持つボルトまたはねじは、ナイロンまたは他の高分子材料の層でコーティングされたボルトまたはねじ棒のねじ表面を指します。

ボルトやスクリューのロック原理は、ナイロンリングのロックナットに似ている。

ボルトがナットにねじ込まれると、ねじ山形状のナイロン層が圧迫され、押し出された材料が内ねじと外ねじの間の隙間を埋める。これにより摩擦が増し、ロッキングの目的が達成される。

しかし、現在この製品に関する国家基準は存在しないことに注意することが重要である。

ねじ込み式ファスナーの緩み防止には様々な方法があり、実際の使用状況に応じて選択する必要がある。

注意すべき点は、機械産業で一般的に使用されているスプリングワッシャーや平ワッシャー(図5参照)は理想的ではないということである。

ねじ接続部の統計と防振試験により、最も効果的な防振・防緩性能と最も長い防緩寿命は、有効トルク型非金属インサートロックナットと有効トルク型非金属インサートフランジフェースロックナットの使用で達成されることが示されている。

激しい衝撃や振動に長時間さらされても、このナットは緩む気配を見せない。海外の専門家の中には、"決して緩まないロックナット "と呼ぶ人もいる。

これらのナットの欠点は、ナイロン素材の耐熱性によって使用温度が制限されることである。

現在、これらのナットは自動車の非高温部品に広く使用されている。

技術の進歩、ナイロンの理解の向上、耐熱性の向上により、これらのナットがより広く使用されるようになることが期待される。