ヘリカルギアが、現代の技術を使ってどのように精密に作られているのか、不思議に思ったことはないだろうか。この記事では、4軸CNCマシンを使ってヘリカルギアを加工する複雑なプロセスを掘り下げます。シミュレーションの検証から実際の切削加工までを網羅し、高品質な生産を保証するツール、ソフトウェア、テクニックについての洞察を提供します。この記事を読み終わる頃には、CNC技術の進歩がいかに歯車製造に革命をもたらし、複雑な工程をより身近で効率的なものにしているかについて、包括的な理解が得られることでしょう。

例として、典型的なヘリカル円筒ギアを考えてみよう。4軸マシニングセンタとCAXAソフトウェアを使用し、VERICUTによる切削シミュレーション検証と工作機械上での実加工を通して、ヘリカルギヤの4軸NC加工方法を探っていきます。

スパーギヤやヘリカルギヤの加工は、一般的にホブ切り、ギヤシェーパ、ギヤ研削によって行われる。4軸マシニングセンタの進歩により、これまで3軸マシニングセンタでは困難であった加工が4軸装置で行えるようになりました。本稿では、典型的なヘリカルギアの4軸NC加工方法を検討する。

従来、ヘリカルギヤの加工はホブ盤を使って行われていた。NC技術の進歩、特にマシニングセンタの4軸リンク技術の開発により、ヘリカルギヤの加工を NC工作機械.

今回は、ヘリカルギヤの加工方法を探ります。中国で開発されたソフトウェア「CAXA Manufacturing Engineer」を使用し、VERICUTの支援を受けてシミュレーション検証を行う。標準ヘリカルギアとカスタムヘリカルギアの加工は、4軸マシニングセンターのプラットフォームで行われる。

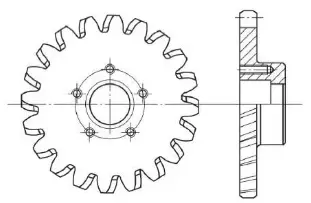

図1に示すように、加工されるヘリカルギヤは、20°の歯傾斜と20個の歯を持ち、その材質は LY12 素材は表1の通り。このケースの課題は、競技会場に専用の歯車加工設備がないことである。各ステーションには4軸加工センターが設置されており、シミュレーションと実加工を行い、ヘリカルギヤとマッチングしたローラーダイス機構一式をその場で製作することが求められる。この機構は、電源を入れると自動的に作動し、高いギヤマッチング要求を満たさなければならない。

図1 ヘリカルギア

| 歯のプロファイル | インボリュート |

| 歯の傾き / (°) | 20ドル/歯1組 |

| モジュラス | 4 |

| 歯数/ピース | 20 |

| 卒検円の直径 / mm | 80 |

CAXA Manufacturing Engineer ソフトウェアは、4軸および5軸加工用の幅広い機能を備えています。ヘリカルギアを加工するには、まずギアの形状を描き、ツールパスを生成します。

パスの生成には次のような手順がある:

a) 粗加工パス

b) 仕上げツールパス

c) 切断効果のシミュレーション

図2 従来のヘリカルギア加工ツールパスと切削シミュレーション

この加工は、5軸工具経路加工機能を利用し、それを4軸工具経路に変換して、より一般的な4軸工作機械で実行します。この加工は1つの歯に使用され、ツールパスを回転させるだけで、他の歯にも簡単に適用できる。この方法は、従来の 切削工具 曲面に沿って倣い切削するため、他のサイズのヘリカルギアの加工にも応用できる。

しかし、この方法は加工効率や精度が低い。工具の分割によって曲面を作るため、単品の試作加工や少量生産に向いている。バッチ加工では、加工効率の低さ、精度の低さという弱点が顕在化する。そのため、製品のバッチ加工に適した加工方法の模索が急務となっている。

CAXA電子図面ボードのような設計ソフトウェアを使用することで,ヘリカルギヤの関連パラメータを表1に入力し,歯形を素早く得ることができ,そのデータを抽出することができる.この歯形をもとに歯形CAD図面データを作成し、工具メーカーに提供することで、カスタムギヤナイフを製作することができる。

図3に示すように、工具の柄の直径は12mm、長さは70mmで、刃先部分は歯形データに応じてカスタマイズされる。カスタム工具は一般工具に比べコストは高いが、加工効率が高く、品質も良く、バッチ加工において総合的にメリットがある。

a) パターン

b) 物理的対象

図3 カスタマイズ・ギヤ・カッター

このワークピースの分析によると、短い。 締め付け サイズが大きく、アライメントが難しく、加工時間が長くなる。さらに、歯形を加工する場合、工具とスピンドルが4軸チャックに接近するため、干渉のリスクが高まり、クランプとアライメントが難しくなり、バッチ加工が不便になる。

加工効率を向上させるためには、図4に示すような特注の治具が必要である。図4aは可動部であり,ねじを通してギヤブランクをクランプし,クランプ位置を毎回確実に固定することで,工具セット時間を短縮している。図 4b は固定部で,チャックに取り付けられている。実際の治具を図 4c に示す。

a) 可動部

b) 固定具

c) 物理的対象

図4 カスタムフィクスチャー

(1) 工具経路を作成するために,歯底円とヘリカルギヤの間に 20°の傾きで線を引きます.次に,「加工→」を選択します. 4軸 加工 → 4軸円筒曲線加工。工具と切削パラメータを設定し、工具経路を生成します。パス回転配列により、さらに工具パスを得ることができる。パスの生成手順を図5に示す。

図5 工具パスの生成

(2) 加工プロセスを完成させるために、G コードを生成し、VERICUT を使用して検証する。ツールパスを選択し、G コードを生成した後、VERICUT ソフトウェアにインポートして試切削プロセスをシミュレートする(図 6a 参照)。検証後、コードを工作機械にインポートする。切削加工によって得られた実際の物体を図6bに示す。

a) シミュレーテッド・カッティング

b) 物理的対象

図6 切削と加工のシミュレーション

一般的に、ヘリカルギアは専用のホブ盤で加工され、広く使用されているCNCマシニングセンタで加工されることはあまりありません。この投稿では、4軸マシニングセンタでのヘリカルギアの加工方法を探り、ヘリカルギアの4軸NC加工方法の予備知識を提供します。

単品または少量生産の場合は、プロファイリング加工を使用できます。バッチ加工の場合は、カスタムツールの使用を推奨します。この方法は、特殊な装置でのヘリカルギア加工の制限を克服し、現在より広く使用されているNC装置に適用することができます。