精密工作機械が、わずかな温度変化や磨耗したねじのためにコースから外れてしまうことを想像してみてください。この記事では、工作機械の補正の魅力的な世界を掘り下げ、SINUMERIKのような最新のシステムが、逆ギャップ、ねじピッチ誤差、温度変動などの要因による偏差にどのように取り組んでいるかを説明します。工作機械が最高の精度と信頼性を維持し、潜在的な誤差をシームレスなオペレーションに変換するための高度な補正技術をご覧ください。工作機械を常に安定させ、完璧な生産を維持するための最先端の戦略をご覧ください。

システムは、機械に関連した系統的な偏差を記録することができますが、温度や機械的負荷などの環境要因によって、その後の使用中に偏差が発生したり増加したりすることがあります。このような場合、SINUMERIKはさまざまな補正機能を提供します。

実際の位置エンコーダー(グレーティングなど)や追加センサー(レーザー干渉計など)を使用して得られた測定値で偏差を補正することで、より良い加工結果を得ることができます。

この記事では、SINUMERIKの一般的な補正機能の概要を説明します。CYCLE996モーション測定」のような実用的なSINUMERIK測定サイクルは、工作機械の継続的なモニタリングとメンテナンスにおいて、エンドユーザーを総合的にサポートします。

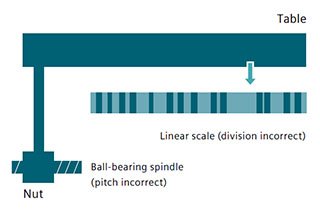

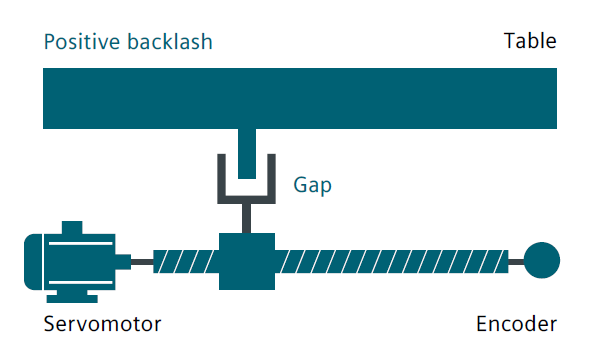

ボールねじのような可動部品とその駆動部品の間の力の伝達は、不連続や遅延を引き起こす可能性があります。クリアランスのない機械構造は、工作機械の磨耗や損傷を著しく増加させ、技術的に実現が困難です。

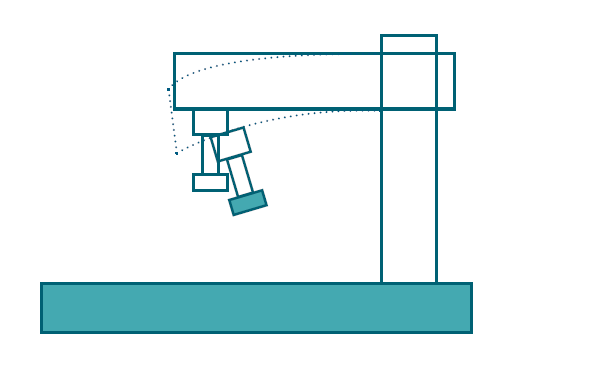

メカニカルクリアランスは、軸/スピンドルの経路と間接測定システムの測定値との間に偏差を生じさせます。つまり、方向が変わると、クリアランスの大きさに応じて、軸が遠すぎたり近すぎたりします。

さらに、作業台とそれに関連するエンコーダも影響を受けます。エンコーダがワークステーションの前方に配置されている場合、エンコーダは先に指示位置に到達し、工作機械の実際の移動距離が短くなります。

工作機械の操作では、リバースギャップ補正機能を対応する軸に使用することで、反転時に前の記録の偏差を自動的に有効にすることができます。その場合、以前の記録の偏差が実際の位置値に重畳されます。

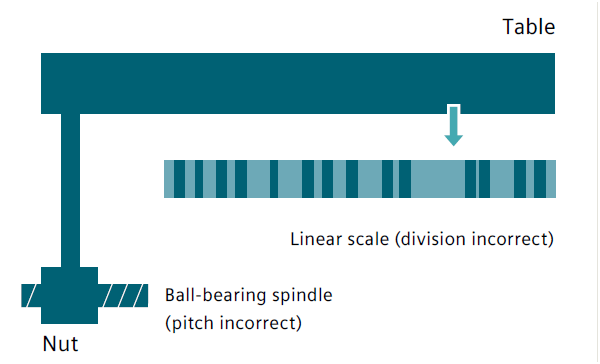

CNC制御システムにおける間接測定の原理は、ボールねじのピッチが有効移動範囲内で一定であるという仮定に基づいている。

したがって、理論的には、直線軸の実際の位置は、駆動モータの運動情報位置に基づいて推測することができる。

しかし、ボールねじの製造誤差は、ねじピッチ誤差としても知られている測定システムの偏差を引き起こす可能性があります。

工作機械での測定バイアス(使用する測定システムによる)や測定システムの設置誤差(測定システム誤差とも呼ばれる)は、この問題をさらに悪化させる可能性がある。

これら2つの誤差を補正するために、レーザー測定システムのような独立した測定システムを使用して、CNC機械の自然誤差曲線を測定することができる。必要な補正値は、後で補正するためにCNCシステムに保存することができます。

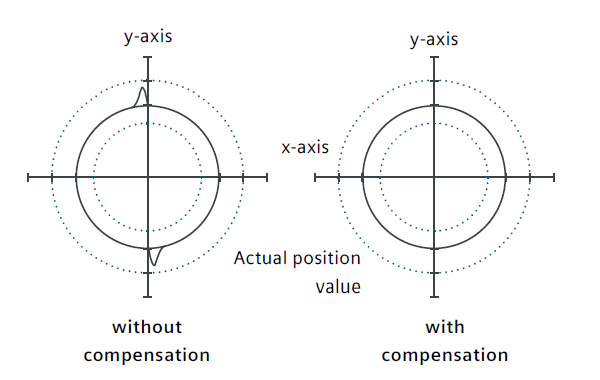

摩擦補正としても知られる四分円誤差補正は、円形輪郭処理中の輪郭精度を大幅に向上させることができるため、上記のすべての状況に適している。

その理由は、象限変換では、一方の軸が最高の送り速度で移動し、他方の軸は静止したままだからである。その結果、2つの軸の摩擦挙動が異なり、輪郭の誤差につながる可能性があります。

象限誤差補正は、この誤差を効果的に減少させ、優れた加工結果を保証します。補正パルスの密度は、加速度に関連する特性曲線に従って設定できます。 丸み をテストしている。

真円度検査では、円形輪郭の実際の位置とプログラミング半径の偏差(特に反転時)が数値化され、マンマシンインターフェースにグラフィカルに表示されます。

システムソフトウェアの新バージョンでは、統合された動的摩擦補正機能により、回転速度が異なる工作機械の摩擦挙動を動的に補正することができます。これにより、実際の加工輪郭の誤差を低減し、より高い制御精度を達成することができます。

工作機械の単一部品の重量が可動部の変位や傾きを引き起こす場合、ステアリングシステムを含む関連する機械部品のたるみを引き起こす可能性があるため、たるみ補正が必要です。

角度誤差の補正は、移動軸が直角になるなど、互いに正しい角度で配置されていない場合に必要である。

ゼロ点オフセットが大きくなると、位置誤差も大きくなります。これらの誤差はどちらも工作機械の重量、または工具とワークの重量によって発生します。

デバッグプロセス中、補正値は測定、数値化され、対応する位置に応じて補正テーブルの形でSINUMERIKに保存されます。

機械が動作しているとき、該当する軸の位置は、記憶ポイントの補正値に基づいて補間される。各連続経路の動きには、基本軸と補正軸の両方があります。

熱は機械の部品を膨張させるが、膨張範囲は各部品の温度と熱伝導率に依存する。

温度が異なると、各シャフトの実際の位置が変化し、加工中のワークの精度に悪影響を及ぼす可能性があります。

このような実際の値の変化を相殺するために、温度補正を使用することができます。この場合、異なる温度におけるすべての軸の誤差曲線が定義されます。

熱膨張を正しく補正するためには、温度補正値、基準位置、直線勾配角パラメータをPLCから CNC制御システム ファンクションブロックを使用する。

制御システムは、予期せぬパラメータの変更を自動的に排除し、工作機械の過負荷を防止し、監視機能を作動させる。

回転ヘッドやタレットヘッドの系統的な幾何学誤差は、回転軸の位置、相互補正、工具の姿勢誤差によって発生する可能性がある。さらに、各工作機械の送り軸のガイドシステムにも小さな誤差が発生する可能性があります。

直線的な位置誤差は直線軸に発生するが、回転軸には水平方向と垂直方向の誤差が発生する。 真直 誤差、ピッチ、ヨー、ロール角の誤差がある。工作機械のコンポーネントをアライメントする際にも、上下誤差など他の誤差が発生することがあります。

3軸の工作機械では、先端に21の幾何学的誤差が存在する可能性があり、これには1つの直線軸につき6種類の誤差を3軸で掛け合わせたものと、3つの角度誤差が含まれる。これらの誤差は総和として、空間誤差とも呼ばれる。

空間誤差とは、実際の工作機械の工具中点(TCP)位置と、誤差のない理想的な工作機械の工具中点(TCP)位置との偏差のことです。SINUMERIKのソリューションパートナーは、レーザー測定器を使用して空間誤差を測定することができます。ただし、単一の位置だけでなく、加工空間全体におけるすべての工作機械の誤差を測定する必要があります。

各誤差の大きさは、関連する送り軸の位置と測定位置に依存するため、すべての位置の測定値を記録し、曲線をプロットすることが不可欠です。Y軸とZ軸がX軸上でほぼ同じ位置にある場合でも、位置が異なるとX軸に生じる偏りが異なることがあります。

CYCLE996 - モーション測定」を使えば、回転軸の誤差を測定するのに数分しかかかりません。つまり、工作機械の精度を生産中でも継続的にチェックし、必要に応じて修正することができるのです。

偏差とは、機械軸が動いているときの位置制御装置と基準との差をいう。

シャフト偏差とは、工作機械のシャフトの目標位置と実際の位置の差のことです。

特に円形や正方形の輪郭のように、輪郭の曲率が変化する場合、ズレは不必要な輪郭の誤差をもたらす可能性がある。

パスに沿って速度関連のバイアスをゼロにするには、パートプログラムでNC高度言語コマンドFFWONを使用します。

フィードフォワード制御により、経路の精度が向上し、より優れた加工効果が得られる。

FFWON フィードフォワード制御コマンドをアクティブにする。

FFWOFはフィードフォワード制御コマンドをオフにする。

極端な場合には、電子カウンターウェイト機能を作動させて、シャフトのたるみによる工作機械、工具、ワークピースの損傷を防ぐことができます。

機械式または油圧式のカウンターウェイトのないロードシャフトでは、ブレーキが解除されると垂直シャフトが不意にたるむことがあります。

電子カウンターウェイトを作動させることにより、シャフトの予期せぬ下垂を補正することができます。ブレーキが解除された後も、一定のバランストルクが垂れ下がったシャフトの位置を維持します。