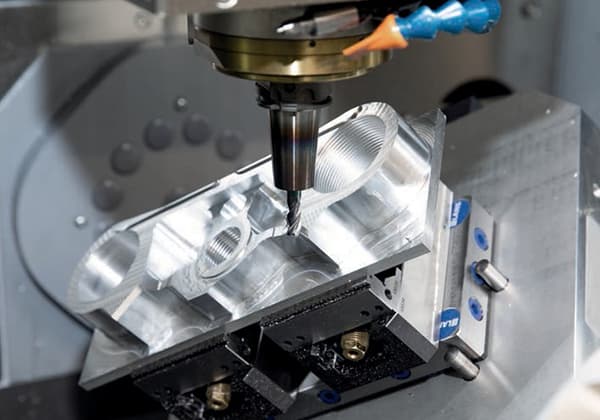

高精度加工の秘密は何なのか、不思議に思ったことはありませんか?このブログでは、ツールホルダーの世界に飛び込み、その種類、特徴、ベストプラクティスを探ります。工具ホルダーが加工精度と加工効率にどのような影響を与えるのか、機械加工に精通したエンジニアが分かりやすく解説します。あなたの加工スキルを次のレベルに引き上げる貴重な洞察を学ぶ準備をしましょう!

マシニングセンター主軸の工具穴のテーパーによって、通常2つのカテゴリーに分けられる:

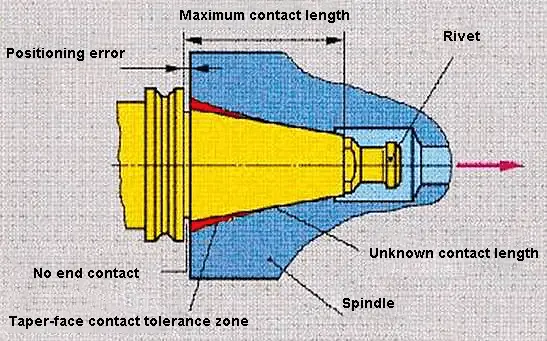

7:24とは、ツールホルダのテーパが7:24であることを意味し、これは長いテーパシャンクによるシングルテーパ面の位置決めである。

テーパー面は、主軸に対するツールホルダの正確な位置決めと、主軸に対するツールホルダの正確な位置決めという2つの重要な機能を同時に果たします。 締め付け ツールホルダの

利点がある:

セルフロック式でないため、工具の出し入れが素早く行えます。テーパー角度を高精度に加工し、正確な接続を保証できるため、ツールホルダーのコストは比較的低く抑えられます。

デメリット

高速回転時、スピンドル前端のテーパー穴は膨張します。この膨張量は、回転半径と回転速度の増加に伴って増加し、テーパ連結剛性を低下させます。また、ドローバーの張力の作用により、ツールホルダの軸方向変位も変化します。各工具交換の後、工具ホルダーの半径方向寸法は、回転半径と回転速度の増加により増加します。

7:24のテーパーを持つユニバーサルツールホルダーには、通常5つの規格と仕様がある:

テーパー1:10のHSKバキュームツールホルダー

張り方。

NT型ツールホルダーは、ドローバーで締め付けられます。 コンベンショナルマシン国内ではSTとして知られている。

他の4つのツールホルダーは、ツールホルダーの先端にあるスピゴットを介してマシニングセンター上で締め付けられる。

普遍性。

(1) 現在、中国で最も広く使用されているツールホルダーは、DIN 69871(JT)と日本のMAS BTである。

2) DIN 69871ツールホルダーは、ANSI/ASME主軸テーパー内径の機械にも取り付け可能です。

(3) 国際標準のIS0 7388/1ツールホルダーは、DIN 69871、ANSI/ASME主軸テーパーボア工作機械にも取り付けることができます。汎用性という点では、IS0 7388/1ツールホルダーは最高です。

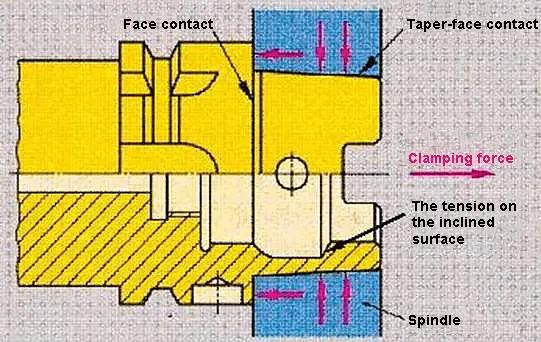

HSK真空ツールホルダーは、ツールホルダーの弾性変形に依存しており、工作機械の主軸内径の1:10テーパーに1:10テーパーのツールホルダーが接触しているだけでなく、ツールホルダーのフランジ面も主軸面に密着しています。

この両面接触システムは、高速加工、接続剛性、オーバーラップ精度の点で7:24ユニバーサルツールホルダーより優れている。

HSKバキュームツールホルダーは、高速加工時の剛性、安定性、製品精度を向上させ、高速加工に不可欠な工具交換時間を短縮することができる。工作機械の主軸回転数60,000rpmまで対応する。HSK工具システムは、航空宇宙産業、自動車産業、精密金型産業などで広く使用されている。

HSKツールホルダーには、A、B、C、D、E、Fのタイプがあり、A、E、Fのタイプは、自動工具交換(ATC)プロセスのあるマシニングセンターで一般的に使用されています。

A型とE型の最大の違い:

(1) Aタイプには伝達溝があるが、Eタイプにはない。そのため、Aタイプは伝達トルクが比較的大きく、重切削に対応できる。Eタイプは伝達トルクが比較的小さいので、軽切削にしか対応できない。

(2)タイプAのツールホルダーは、伝達溝以外に手動固定穴と方向溝があり、バランスが比較的悪い。タイプEはこれらの特徴がないため、高速加工に適している。

タイプEとタイプFの機構は同じである。両者の違いは、同じ名前のハンドル(E63とF63など)の場合、タイプFのハンドルのテーパーが一回り小さいことである。つまり、E63もF63もフランジ径はφ63だが、F63のテーパーはE50と同じ大きさしかない。従って、F63はE63に比べて回転が速くなる(スピンドルベアリングが小さくなる)。

主にドリル、フライスカッター、タップなどのストレートツールホルダーやツールクランプに使用される。

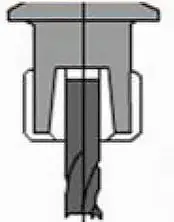

サークリップの弾性変形は1mmで、クランプ範囲は直径0.5~32mm。

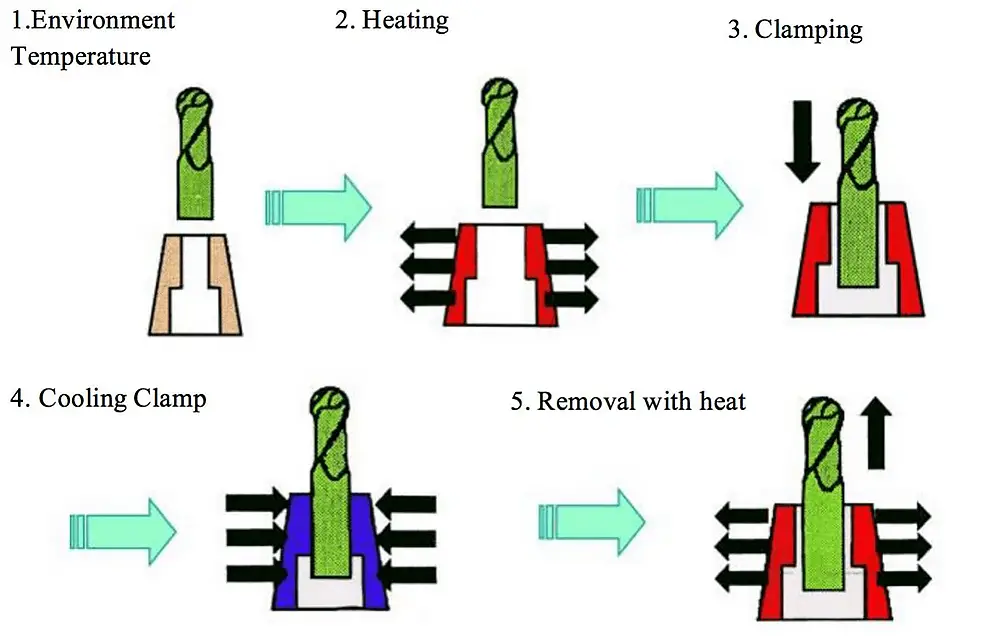

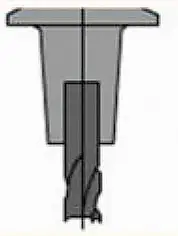

センシングヒーティング技術により、ツールホルダのツールクランプ部が加熱され、直径が拡大する。その後、冷たいシャンクが熱いツールホルダーに挿入される。その結果、高い把持力と良好な動的バランスが得られ、高速加工に適している。

また、この技術は2μm以内の高い繰り返し精度と5μm以内の半径方向の振れを実現し、加工中の汚れや干渉に対する耐性も高い。

しかし、1つのツールホルダー仕様に対して、特定のシャンク径の工具を1本しか取り付けることができず、加熱装置も一式必要となる。

熱凝縮式ツールホルダークランプの原理:

ツールホルダーの総合評価と比較

| 評価 | スプリングクランプ式 | 油圧式 | 熱凝縮型 |

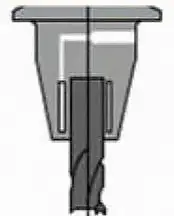

| 構造図 |  |  |  |

| 汎用性 | あらゆる工程で使用可能、汎用性が高い。 | 高速加工には限界がある。 | 幅広い高速加工アプリケーションで優れた性能を発揮 |

| ツールホルダー叩き | 高品質スプリングクリップ <10µm | >5μm以上 | 約3μm |

| 硬質 | 良い | 良い | |

| 動的平衡 | 良い | 一般 | 良い |

| 振動 | ノーアドバンテージ | 振動を吸収できる | ノーアドバンテージ |

| 利便性 | 精度はオペレーターによる | クランプ構造が破損しやすい | 標準操作 |

| コスト | 一般 | 高い | 油圧式より安い |

その他のツールホルダー

ツールホルダーを選ぶ際には、最適な性能と機械との互換性を確保するために、いくつかの重要な要素を考慮する必要があります:

ツール・ホルダーを長持ちさせ、その性能を維持するために、以下の手順に従ってください:

これらの要素を考慮し、適切なメンテナンス方法を実践することで、ツールホルダーを良好な状態に保ち、加工作業で信頼性の高い正確な性能を発揮することができます。