現代の宇宙船がなぜあれほど効率的で耐久性に優れているのか、不思議に思ったことはないだろうか。驚くべき特性を持つマグネシウム合金は、航空宇宙工学に革命をもたらしている。この記事では、この軽量かつ強靭な材料が宇宙船の性能をいかに高め、燃料消費を減らし、宇宙の過酷な条件にいかに耐えるかを探る。読者は、航空宇宙におけるマグネシウム合金の主な利点と用途を発見し、なぜマグネシウム合金がこの重要な産業において不可欠なのかについての洞察を得ることができる。

20世紀の幕開け以来、人類は宇宙探査というフロンティアに魅了され、世界の大国はこの変革の分野に多額の投資を行ってきた。

有人宇宙探査の領域は、先進的な衛星製造から画期的な有人宇宙飛行ミッションに至るまで、かつてない成長を遂げてきた。目覚ましいマイルストーンを達成した一方で、宇宙産業は手ごわい課題に取り組み続けており、多くの重要な技術がまだ開発の初期段階にある。

航空宇宙工学における最も大きなハードルのひとつは、最適な材料の選択である。材料の選択は、宇宙船の性能、信頼性、効率に大きく影響するため、宇宙開発の軌跡を形作る上で極めて重要な役割を果たす。

この記事は、マグネシウム合金を中心に、航空宇宙用途に適した最先端の金属合金材料に光を当てることを目的としている。厳密な研究と広範な試験を通じて、マグネシウム合金は航空宇宙材料ポートフォリオの重要な構成要素として浮上してきた。

真空の宇宙空間で宇宙船が耐えなければならない極限の環境条件を掘り下げ、マグネシウム合金を際立たせる卓越した特性を探求し、なぜこれらの合金が航空宇宙分野における宇宙船製造の材料としてますます選ばれるようになっているのかを解明する。

マグネシウム合金が提供する高強度対重量比、優れた熱特性、優れた電磁シールド能力というユニークな組み合わせについて議論します。また、マグネシウム合金の冶金学における最新の進歩についても触れ、新しい合金元素や加工技術など、マグネシウム合金の宇宙適合性をさらに高めるものについても紹介します。

宇宙探査の限界を押し広げるマグネシウム合金の重要な役割を理解するために、この技術的な旅に出発しよう。

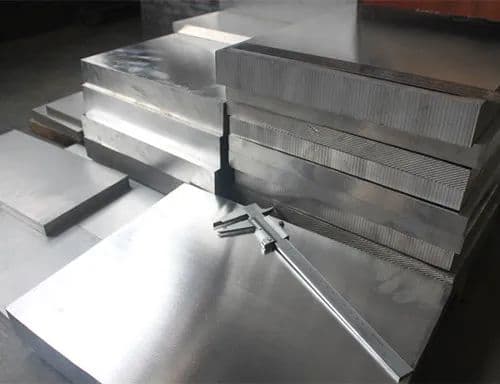

マグネシウムは工業で使われる最も軽い金属の一つであり、その結果、開発されたマグネシウム合金材料は工業用金属合金の中で最も軽い密度を持つようになった。

関連記事 世界の金属強度ランキングトップ10

ドイツは1980年代にマグネシウム合金の工業生産を開始し、1930年代に初めて自動車生産に利用した。ソ連もこれに続き、1930年代半ばにマグネシウム合金を航空機生産に応用した。

マグネシウム合金の需要の急激な高まりにより、世界のどの国も様々な研究プロジェクトを通じてマグネシウム合金の開発、研究、使用を重要視している。

マグネシウム合金は、低密度、高い比強度、良好な熱伝導性、軽量など、いくつかの利点がある。しかし、伝統的な加工方法では塑性加工性が劣ることがあり、そのため、さまざまな加工方法が採用されている。 鋳造法 はさまざまな用途に合わせて開発されてきた。

現在、マグネシウム合金は様々な研究分野で重要な役割を果たしている。自動車産業では、多くの先進国で方向制御システム、ギアボックスハウジング、インストルメントパネル、エンジンフード、フレーム、ドアなどの部品に広く使用されている。

電子通信の分野では、マグネシウム合金の優れた特性が軽量・薄型製品に最適であり、超軽量・超薄型製品の開発が期待されている。カメラ、テレビ、ノートパソコン、プラズマディスプレイ、携帯電話など、一般的に使用されている電子部品の多くにマグネシウム合金が使用されている。

医療分野では、マグネシウム合金の優れた耐食性と化学的・物理的安定性が、臨床医療用インプラントとしての使用に理想的である。

マグネシウム合金は他の多くの分野でも重要な役割を果たしており、その価値は計り知れない。

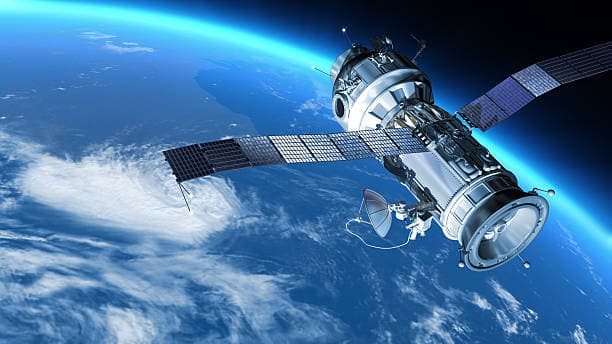

宇宙船の材料には、優れた耐老化性と耐腐食性を備え、過酷な宇宙環境に耐え、適応し、宇宙船が宇宙空間で安定して生存できることが求められる。これらの材料の基本的な要件は、高密度、高強度、高剛性である。

マグネシウム合金材料を使用することで、燃料消費を減らし、飛行距離を伸ばし、飛行時間を延ばすことができる。さらに、航空機はより高い比 強度と剛性 また、離着陸、機動飛行、突風などの様々な要因によって引き起こされる静荷重や交番荷重に耐えなければならない。そのため、航空機材料において耐疲労性は非常に重要である。

軽量、比強度、低密度、良好な熱伝導性、およびその他の優れた特性により、マグネシウム合金材料は航空宇宙材料の要件を満たしています。

日本、米国、英国をはじめとする世界の大国は、マグネシウム合金の材料研究への投資を増やしている。現在、世界各国がマグネシウム合金の生産量を増やしている。

中国はマグネシウム資源、原産地、輸出において世界第1位であり、金属マグネシウムの埋蔵量も最大である。しかし、中国におけるマグネシウム合金の工業生産と製造にはまだ多くの課題がある。

中国のマグネシウム合金の生産技術は比較的時代遅れであり、生産性が低く、エネルギー消費量が多く、経済的価値が低下している。中国におけるマグネシウム合金の輸出比率も低く、輸出品のほとんどが外国ブランドに従って生産されている。

マグネシウム合金の製造・加工に使用される主要な技術や設備は、自社開発されたものはほとんどなく、外国の先進的な技術や設備が採用されている。

航空宇宙分野で使用される材料は、しばしば超高温、高温、高真空の要件を満たす必要がある。高圧、強い腐食、重量などの極限条件下では、材料は機能要件を満たしつつ、最小限の体積と質量を持つ必要がある。

大気圏内や宇宙空間で長期間メンテナンスなしで稼働する必要がある素材もあるため、高い信頼性と品質保証が求められる。

航空宇宙材料に要求される性能は、その使用環境によって異なる。

宇宙船は高温環境での空力加熱、ガスエンジン、太陽の放射を経験し、時には音速の3倍ものスピードで長い時間空中にさらされることになる。

Materials used in these environments must have high-temperature endurance strength, creep strength, thermal 疲労強度腐食性媒体に対する耐空気・耐酸化性、耐熱腐食性を備え、高温で長期間使用できる安定した構造を持つ。

ロケットエンジンの温度は3000℃以上、速度はマッハ数10以上に達する。ロケットエンジンが固体ロケット燃料ガスと固体粒子と混合すると、弾道ミサイルの頭部はマッハ数20以上の速度で大気圏に再突入し、時には粒子の浸食をもたらす。

そのため、宇宙技術分野における高温環境では、高温・高速の気流が発生し、粒子が浸食されるのが一般的である。また、発熱を目的とした材料が必要な場合には、高温・高粘度の材料が熱や昇華などの物性と組み合わせて使用される。

高温と日射により、宇宙空間では人工衛星や飛行船の表面に温度変動が生じ、自然推進剤や低温推進剤を低温に保つための温度制御や断熱コーティングが必要となる。

亜音速で成層圏を飛行する場合、航空機の表面温度は約50℃まで下がる。極圏では冬の気温が40℃を下回ることもある。脆化を防ぐため、部品には金属かゴムのタイヤが必要だ。液体ロケットは推進剤として液体酸素(沸点-183℃)と液体水素(沸点-253℃)を使用するため、材料にとってはさらに厳しい環境条件となる。

最も 金属材料 や高分子材料は、このような条件下では脆くなるが、純アルミニウムやアルミニウム合金、チタン合金、低温鋼、ポリテトラフルオロエチレン、ポリイミド、パーフルオロポリエーテルなど、適切な材料を開発または選択することで、さまざまな媒体や大気環境が材料の腐食や老化、温度耐荷重、構造物のシール問題に及ぼす影響を緩和することができる。これには、航空宇宙材料やロケット推進剤と接触する燃料(ガソリンや灯油など)や、さまざまな潤滑油や油圧油が含まれます。

関連記事 アルミニウムとアルミニウム合金の種類

ほとんどの素材は、金属と非金属の両方から強い腐食を受けやすい。

大気中の太陽の放射線の影響を受けて膨張し、風や雨によってさらに侵食される。

カビの発生は、地下の湿度の高い環境に長期間保管された場合、ポリマー材料の老化プロセスを大幅に加速させる。

航空宇宙産業での使用に適するためには、材料は腐食、老化、カビに対して優れた耐性を示さなければならない。

宇宙環境の特徴として、高真空(1.33×10MPa)と宇宙線照射が挙げられる。

高真空で、 金属材料 表面が浄化されるにつれて分子拡散プロセスが加速され、その結果「コールド・ウェルディング」が発生する。

高真空と宇宙線の照射は、非照射の原因となる。金属材料 急速に揮発し、老化する。

場合によっては、光学レンズの揮発性物質の混入や、経年劣化によるシールの不具合につながることもある。

宇宙で使用される材料は通常、地上で行われるシミュレーションやテストを通じて選択され、開発される。

航空機設計の目標は、絶対的な信頼性、安全性、寿命の余裕を保ちながら、可能な限り軽量な素材を選択することである。これは宇宙環境に適応するために必要なことである。

ミサイルやロケットのような航空機が短時間しか使用されない場合、素材の性能には限界がある。

材料強度を十分に活用し、安全性を確保するために、金属材料には「損傷許容設計の原則」が用いられる。このため、材料には高い比強度だけでなく、高い破壊靭性も要求される。

シミュレートされた条件下で使用された材料について、き裂発生寿命やき裂進展速度などのデータが求められ、許容き裂長さとそれに対応する寿命が計算される。

有機非金属材料は、その寿命と保険期間を決定するために、自然老化と人工的な加速老化試験を受けなければならない。これは設計と製造の重要な基礎となる。

燃料負荷の低減という課題は、航空宇宙産業において長らく喫緊の課題であり、軽量かつ堅牢な素材の絶え間ない探求の原動力となってきた。

利用可能なエンジニアリング金属合金の中で、マグネシウム合金は、約1.8 g/cm³という非常に低い密度で際立っており、これはアルミニウム(2.7 g/cm³)の約3分の2、鋼鉄(7.85 g/cm³)のわずか4分の1である。この驚くべき密度の優位性により、マグネシウム合金の航空宇宙構造への応用は実現可能であるばかりでなく、非常に有利なものとなっている。

すべての構造用合金の中で最も比重が小さいマグネシウム合金は、機械的完全性を損なうことなく、従来アルミニウムや鋼で作られていた部品の大幅な軽量化を可能にします。その高い比強度(強度対重量比)により、質量を劇的に減らしながら性能を維持、あるいは向上させる部品の設計が可能になります。

その結果、マグネシウム合金は、航空機の内装や座席部品からギアボックスやエンジンケーシングに至るまで、航空宇宙用途に広く採用されている。このような広範な利用は、航空機構造全体の重量を大幅に削減するだけでなく、与えられたミッションプロファイルに必要な燃料負荷を大幅に減少させる。

マグネシウム合金の採用が航空機の性能に与える影響は多面的である。航空機の空虚重量を減らすことで、積載量の増加や航続距離の延長が可能になる。さらに、燃料消費量の低減は、運航コストの削減やCO2排出量の低減による環境への影響の低減につながります。これらの利点は総合的に、航空機効率の向上、飛行特性の改善、運用の柔軟性の向上に寄与する。

マグネシウム合金は、高い比強度と低密度を併せ持つ優れた材料として知られ、高度なエンジニアリング用途においてますます魅力的な材料となっている。

アルミニウム合金や鋼と比較して、マグネシウム合金は強度重量比の面で優れた特性を提供します。マグネシウム合金は、一般的にアルミニウムより約35%、鋼鉄より約75%低い密度を示しながら、競争力のある強度特性を維持しています。

その結果、マグネシウム合金材料は、軽量化が極めて重要な航空宇宙製造において特に価値が高い。これらの合金は、全体の質量を最小限に抑えながら、大きな荷重に耐える必要がある重要な部品の製造に利用することができます。例えば、宇宙船のキャビン、エンジンハウジング、トランスミッションケーシング、ランディングギアコンポーネントの構造要素などである。このような用途にマグネシウム合金を使用することで、構造的な完全性や性能を損なうことなく、大幅な軽量化、燃料効率の改善、積載量の向上を実現することができます。

マグネシウム合金は、特に放熱用途において、他の金属合金に比べて優れた熱管理特性を示す。

マグネシウム合金ヒートシンクの底部と頂部の間の熱勾配は、他の合金で製造されたヒートシンクで観察される熱勾配よりもかなり急です。この顕著な温度差は、ラジエーター構造内の空気対流を促進し、全体的な放熱効率を大幅に向上させます。

マグネシウム合金の高い熱伝導率(通常、特定の合金組成によって51~156W/m・Kの範囲)は、この性能上の利点に寄与しています。さらに、マグネシウムは密度が低い(約1.8g/cm³)ため、大きな重量ペナルティを負うことなく、より大きな表面積のヒートシンクを設計することができ、熱伝達能力がさらに向上します。

定量的には、等温条件下でマグネシウム合金ラジエーターは、同等のアルミニウム合金ラジエーターの約2倍の熱放散率を示します。これは、指定された温度低下を達成するのに必要な時間が50%短縮されることを意味し、マグネシウム合金を、航空宇宙、自動車、高性能電子機器の冷却システムなど、迅速な熱管理が要求される用途に特に魅力的なものにしている。

弾性領域では、マグネシウム合金は衝撃荷重を受けるとユニークな機械的挙動を示します。比強度が高く、弾性率が比較的低いため、弾性変形を制御することができ、構造的な完全性を維持しながら、相当量の衝撃エネルギーを吸収することができます。この特性は、他の多くの構造用金属と比較して優れた振動減衰特性をもたらします。

マグネシウム合金の卓越したエネルギー吸収能力は、優れた衝撃緩和性能につながります。衝撃が発生すると、合金の微細構造が弾性ひずみによって運動エネルギーを効率的に散逸させ、材料内を伝播する応力波の大きさを減少させます。このメカニズムは振動を大幅に減衰させ、航空機用途における構造全体の安定性と乗客の快適性を向上させます。

さらに、マグネシウム合金固有の減衰特性は、その顕著な騒音低減能力に貢献しています。マグネシウム合金は、内部摩擦メカニズムを通じて機械エネルギーを熱に変換する能力があるため、音響エネルギーの伝達が大幅に減少します。この特性は、構造伝播音と空気伝播音の両方を効果的に減衰させ、より静かなキャビン環境と航空機部品の騒音誘発疲労の低減をもたらします。

優れた衝撃吸収特性と騒音低減特性を併せ持つマグネシウム合金は、航空用途において特に価値が高い。これらの特性は、乗客の快適性を向上させるだけでなく、航空機構造における疲労関連の問題を軽減する上で重要な役割を果たし、それにより、全体的な飛行の安全性と航空機部品の長寿命化に大きく貢献します。マグネシウム合金を戦略的な場所に導入することで、航空機の構造性能の向上、メンテナンス要件の低減、運航効率の向上につながります。

1900年代初頭、ダイカスト技術がマグネシウム合金に初めて適用され、軽量金属成形における重要な進歩となった。このプロセスは、高い寸法精度と滑らかな表面仕上げを備えた複雑な形状の迅速な製造を可能にした。

しかし、従来のダイカスト鋳造法では、高品質のマグネシウム合金部品を製造する上で課題に直面していました。これらの制限には、コールド・シャットやフロー・ラインなどの表面欠陥や、ポロシティや引け巣などの内部品質の問題が含まれていました。その結果、ダイカスト鋳造プロセスを強化し、マグネシウム合金鋳造技術を進歩させるために、広範な研究開発の努力が向けられてきた。

マグネシウム合金は優れた流動性と低い融解潜熱を持ち、複雑な形状や薄肉部を持つ構造部品の製造に非常に適しています。これらの特性は、マグネシウムの低密度(約1.8g/cm³、アルミニウムより35%軽い)と相まって、小~中程度の耐荷重性を持つ軽量部品の製造に理想的です。一般的な用途としては、オイルパンやバルブカバーなどの自動車エンジン部品、ブレーキペダルブラケットやステアリングホイールアーマチュアなどがあります。高圧ダイカスト(HPDC)と半凝固金属(SSM)鋳造プロセスにおける最近の進歩は、より要求の厳しい構造用途におけるマグネシウム合金の使用をさらに拡大している。

航空宇宙材料に対する様々な媒体や大気条件の影響は、主に腐食や劣化として現れる。これらの材料は、航空機燃料(航空ガソリンやジェット燃料など)、ロケット推進剤(濃硝酸、四酸化窒素、ヒドラジンなど)、潤滑油、油圧作動油など、さまざまな攻撃的物質にさらされる。これらの物質の多くは、金属材料と非金属材料の両方に対して強い腐食作用や劣化作用を示す。

ポリマー材料の場合、紫外線、温度変化、湿気などの環境要因に長期間さらされると、老化プロセスが加速される可能性がある。特に、地下や換気の悪い環境で高湿度にさらされたり微生物が繁殖したりすると、著しい劣化につながる可能性がある。

その結果、耐腐食性、耐環境劣化性、耐微生物攻撃性は、航空宇宙材料にとって極めて重要な特性である。これは特にマグネシウム合金に当てはまり、マグネシウム合金は電気化学的電位が低いため反応性が高く、急激な腐食の影響を受けやすい。

そのため、マグネシウム合金の表面保護は最も重要である。従来は化成皮膜が使用されていたが、1980年代以降、優れた保護特性とプロセス制御性により、陽極酸化が好ましい方法となっている。

マグネシウム合金鋳造の保護雰囲気に関する最近の研究、特にCO2+SF6混合ガスを用いた研究により、合金表面に保護膜が形成されることが明らかになった。この皮膜は一次MgO層からなり、FイオンがMgOと液体Mgの仲介役となってMgF2を形成する。この二層構造が、膜のコンパクト性と保護性を高めている。

しかし、SF6(強力な温室効果ガス)に関連する環境への懸念から、研究者たちは、効果的な保護のためにフッ素を含む、環境への影響がより少ない代替保護ガスを積極的に探している。

マグネシウム合金は多くのアルカリ環境では腐食の影響を受けやすいが、特定の宇宙船特有のアルカリ条件では優れた安定性を示すことは注目に値する。このユニークな特性により、適切な保護措置が実施されれば、特定の航空宇宙用途に利用価値があります。

マグネシウム合金は、様々な有機化合物、特にガソリンや灯油のような炭化水素の中で顕著な化学的安定性を示す。燃料環境での腐食や劣化に対するこの耐性は、特定の航空宇宙や自動車用途に理想的な候補となる。

その結果、マグネシウム合金は、ガソリンや灯油用の燃料タンクや、これらの燃料にさらされる重要なエンジン部品(ギア、ブレーキシステム、燃料供給部品など)の製造に幅広く使用されています。マグネシウム合金の低密度と高強度対重量比は、これらの用途への適性をさらに高め、全体的な軽量化と燃料効率の向上に貢献しています。

航空宇宙産業は、民間部門と軍事部門の両方で、マグネシウム合金を広く採用している。特筆すべき例はB-25ミッチェル爆撃機で、マグネシウム合金は機体構造において重要な役割を果たしている。具体的には、B-25には約90kgの押し出しマグネシウム合金部品と200kg以上のマグネシウム合金鋳物が組み込まれている。このようにマグネシウム合金を多用することで、航空機の軽量設計に貢献し、性能と航続距離を向上させている。

航空機以外にも、マグネシウム合金は先進的なミサイルシステムや衛星部品にも応用されている。例えば、中国のHQ(紅旗)地対空ミサイルシステムは、計器室、後部セクション、エンジンマウントなどの重要な構造にマグネシウム合金を利用している。マグネシウム合金の高い比強度、優れた振動減衰特性、熱管理特性は、軽量化と熱安定性が最重要課題であるこれらの要求の厳しい航空宇宙用途に特に適している。

マグネシウム合金は高温と低温の両方に卓越した耐性を示し、宇宙船が遭遇する極端な環境条件に適しています。これらの合金は一般的に、大気圏再突入の高熱から深宇宙の極寒まで、航空宇宙用途で経験される熱応力に耐えることができます。

宇宙空間の高温領域で軟化したり溶融したりしやすい金属材料とは異なり、マグネシウム合金はその構造的完全性を維持します。その高温耐性により、打ち上げや再突入を含む宇宙飛行の様々な段階で遭遇する熱負荷に耐えることができます。

同時に、マグネシウム合金は優れた低温適応性と断熱性を示す。この特性は、宇宙船の内部部品を保護し、宇宙の冷たい真空中での正常な動作を保証するために極めて重要である。

マグネシウム合金の機械的特性は、高温において特に注目に値する。マグネシウム合金は宇宙環境でも強度と剛性を維持し、宇宙ミッション中の構造的完全性のための強固な基盤を提供します。

航空宇宙産業では、航空機や宇宙船の製造に必要な材料の要件は非常に厳しい。すべての部品は、性能、信頼性、安全性に関する厳しい基準を満たさなければなりません。従来の工業材料でこれらの要求を満たすことは困難ですが、マグネシウム合金のユニークな特性は、航空宇宙製造の要求と非常によく適合しています。

マグネシウム合金は、構造要素からエンジン部品に至るまで、宇宙船部品の広い範囲にわたって用途を見出しています。マグネシウム合金は密度が低いため、宇宙船全体の質量を大幅に減らすことができ、燃料消費量の削減やミッション期間の延長に直結します。

マグネシウム合金の高い比強度と比剛性は、宇宙船の安定性を確保し、宇宙空間で優れた構造性能を発揮します。これらの特性は、打ち上げ、操縦、スペースデブリからの潜在的な衝撃のストレスに耐える宇宙船の能力に貢献しています。

マグネシウム合金の優れた切削性と成形性は、複雑な宇宙船部品の製造をサポートし、性能と機能性を最適化する複雑な設計を可能にする。

マグネシウム合金の高い減衰性能は、有人ミッションにおいて繊細な機器を保護し、クルーの快適性を確保するために極めて重要な、信頼性の高い振動抑制手段を提供する。

耐食性、高温性能、アルミニウム合金(航空宇宙用途で併用されることが多い)との強い相溶性を持つマグネシウム合金は、宇宙技術における用途拡大の可能性を強く示している。

軽量、高強度対重量比、熱安定性、加工性といったこれらの優れた特性の組み合わせにより、マグネシウム合金は、航空宇宙機能を向上させ、将来の宇宙探査ミッションを可能にする上で重要な材料として位置づけられている。