マグネシウム合金の溶接がこれほど挑戦的でエキサイティングなのはなぜでしょう?この記事では、炭化ケイ素を使用したレーザー溶接、パルス電流プラズマ・アーク溶接、活性化溶接などの革新的な技術を探ります。これらの手法により、接合強度、効率、全体的な性能がどのように向上するかをご覧ください。溶融接着溶接や拡散溶接における画期的なアプローチについて学び、それらがどのようにこの分野に革命をもたらすかをご覧ください。この包括的なガイドは、マグネシウム溶接技術の最新の進歩と実用的なアプリケーションの理解を深めます。

過去10年間、省エネルギーと環境保護が大きな原動力となり、マグネシウム合金とその溶接技術の開発はかつてないほど加速している。

溶接方法、材料、設備に至るまで、常にブレークスルーが生まれ、マグネシウム合金の溶接生産が、より高品質で、より効率的で、コスト効果の高いものへと進展するための、かつてない好条件を提供している。これはマグネシウム合金の工業化を大いに刺激している。

マグネシウムとアルミニウムのような異種金属は、真空接合などの方法で接合することができる。 拡散溶接爆発接合、摩擦攪拌接合。

しかし、得られる接合強度は理想的なものではない。この結果の主な理由は、2つの材 料の溶接中に、溶接プール内に高硬度、高脆性 の金属間化合物が形成されることである。

炭化ケイ素(SiC)粒子は、しばしばマグネシウムと組み合わされる。 アルミニウム合金 鋳造分野で複合材料を形成する。この組み合わせにより、材料の微細構造が微細化され、機械的特性が総合的に向上する。

SiCは、表面クラッディングプロセスでも頻繁に使用されている。SiCの特性とマグネシウムとアルミニウムの複合材料への応用に基づき、SiCをマグネシウムとアルミニウムのレーザー重ね溶接の中間層として提案する。

その目的は、マグネシウムとアルミニウムのレーザー重ね溶接の中間層としてSiC粒子を使用し、マグネシウムとアルミニウムの溶接継手の性能を向上させることである。

マグネシウム合金とアルミニウム合金の直接レーザー溶接とSiC粒子を組み込んだレーザー溶接を比較すると、溶接シームの巨視的断面は図3のようになる。

同じ レーザー出力 条件では、溶接溶融池の巨視的形態に変化が生じる。直接レーザー溶接と比較して、SiC中間層の添加は、溶融池の内部攪拌能力を低下させ、マグネシウム板とアルミニウム板の界面における溶融幅を増加させる。

溶接試験片のせん断試験により、SiCの含有が溶融池の微細構造を変化させ、金属間化合物反応層の厚さを減少させ、溶接シームのせん断引張抵抗を増加させ、直接レーザー溶接の3倍以上になることが明らかになった。

A.直接レーザー溶接

B.SiC中間膜を用いたレーザー溶接

パルス電流 プラズマアーク溶接 を使用して、厚さ5mmのマグネシウム合金板をシーム溶接した。プロセスの概略図を図6に示す。

溶接部のマクロ写真を図に示す。溶接継ぎ目のマクロ構造画像から、上部マグネシウム板はパルス電流の特徴である プラズマアーク マイクロ・ホール溶接 - 均一な裏面溶融、接合部の上面および下面の溶融幅寸法のわずかな変化、これは応力集中の低減と接合性能の向上に有利である。

この方法によって、次のことが改善される。 溶接品質 は、中厚のマグネシウム合金板の製造に適しているだけでなく、製造工程を簡略化し、生産性を向上させ、大量生産に適している。

活性化タングステン・イナート・ガス(A-TIG)溶接は、 溶接前に母材表面に活性剤を塗布する方法である。同じ溶接仕様では、従来の TIG溶接溶接溶け込みの深さを大幅に増加させることができる。

溶接時 マグネシウム合金図に示すように、AC TIG溶接の溶け込み深さは、 現像活性剤を添加した後に顕著に増加した。

機械的性能試験によると、マグネシウム合金のA-TIG溶接継手の強度は母材の90%に達することができ、マグネシウム合金の深い溶け込みと高品質の接続が達成された。

(a) 活性化剤なし

(b) 活性剤入り

従来のアクティブ 溶接技術 は,溶接試験片の表面に活性剤を塗布するもので,フィラワ イヤ溶接ができないという欠点がある.そこで、図5に示すように、溶接ワイヤの表面に活性剤を塗布した後、フィラーワイヤを溶接するアクティブ・フィラーワイヤ溶接の方法が提案されている。

マグネシウム合金活性ワイヤのTIGフィラーワイヤ溶接は、従来の活性溶接技術におけるフィラーワイヤ溶接中の溶滴移行の難しさを克服し、溶滴の溶接溶融池へのスムーズな移行を可能にする。

同時に、活性剤が溶接溶け込み深さを向上させ、マグネシウム合金の理想的な高能率溶接法となる。標準的なTIGフィラーワイヤ溶接法と比較して、この方法はマグネシウム合金の溶接効率と溶け込み深さを大幅に向上させることができる。 合金溶接.

図5は電流60Aと90Aでの溶接溶け込み深さの比較である。60Aでは、溶け込み深さの増加率(活性ワイヤと通常ワイヤの溶接溶け込み深さとの比較)は300%以上に達する。

溶接電流90Aでは、複合活性ワイヤ溶接で達成される溶け込み深さが最も大きく、増加率は243%である。厚さ5mmのAZ31マグネシウムの場合 合金板そのため、1パスで完全に溶接することができる。

図5 溶接の模式図

異種金属材料の接合技術に対する緊急の要求に応えて、新しい「融着」(または接着溶接)接合技術を提案する。

この方法は、レーザーやプラズマ・アークなどの連続溶融溶接技術と接着技術を有機的に組み合わせ、機械的、冶金的、化学的結合の効果的な一体化を実現する。

従来の接着剤の長所だけでなく スポット溶接連続溶融溶接の「線接合」と接着剤の「面接合」の相乗促進を実現。これにより、接合部の総合性能が大幅に向上し、今後の異材接合に新たな方向性を提供します。

同様のマグネシウム合金板にプラズマアーク接着剤で実験を行った。 溶接技術.プラズマアーク接着溶接のプロセス特性を探求し、溶接シームの構造と性能を分析した。本研究は、プラズマアーク溶接のプロセス特性をさらに研究するための重要な指針を提供するものである。

プラズマ・アーク接着溶接は、プラズマ・アーク溶接と接着技術を組み合わせてワークを接合する新しい溶接方法である。プラズマ・アークはエネルギー密度とアーク柱温度が高く、ワークピースに集中的な加熱を与え、強力な溶け込み能力を発揮する。

この方法は、1回限りの 完全浸透 同じ溶け込み深さであれば、TIG溶接よりも溶接速度が速いため、溶接生産性が向上する。

さらに、プラズマ・アークが被溶接材に与える入熱は少なく、溶接シーム断面は比較的狭く、深さと幅の比が大きいため、「ワイン・グラス」のような形状になる。熱影響部は狭いため、溶接変形は小さい。

接着剤による接合は応力を均等に分散し、応力の集中を避け、良好な密閉性を維持する。接着剤による接合は、以下の作業を不要にします。 メカニカルファスナー (ネジやナットのような)接続穴が必要ないため、材料の有効断面積の減少を防ぐことができる。

この方法により、材料の強度をフルに活用することができ、構造全体の重量を大幅に削減することができる。さらに、このジョイントは絶縁性と耐腐食性を備えています。

下の図は、プラズマ・アーク接着溶接プロセスの概略図である。溶接接合部はオーバーラップ接合方式を採用している。接着剤の厚さは0.1mmです。マグネシウム合金のプラズマアーク溶接について、開先加工や裏面強制整形保護なしの条件で試験を行った。

図19に示すように、溶接断面を見ると、溶融池は上部が広く下部が狭くなっており、「T」字型に似ている。表面の凹みは軽微で、 溶接部内部には気孔や亀裂のような明らかな欠陥 は見られない。

機械的特性解析の結果、プラズマアーク溶接継手の破壊荷重は、プラズマアーク溶接継手や接着継手に比べて大幅に向上した。同じ荷重条件下で、プラズマアーク接着溶接継手は熱亀裂の傾向が減少している。

革新的なレーザー接着溶接技術は、マグネシウムとアルミニウムの異種金属の接合に応用され、これら2つの金属の薄板の効果的な接合を実現した。

この方法は、マグネシウムとアルミニウム間の金属間化合物の分布と特性を著しく変化させ、それによって溶接溶け込み深さを増加させ、溶接継手の強度を向上させる。

レーザー接着溶接プロセスにおいて、接着剤層は溶接プール全体に大きな影響を与える。溶融プール全体の流動パターンを変化させるだけでなく、溶接プロセス中の熱伝達にも直接影響し、それによって従来の レーザー溶接工程.

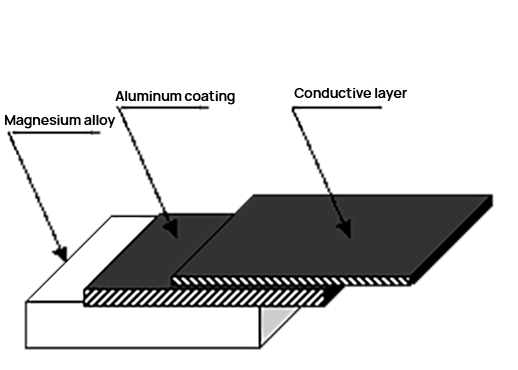

の模式図である。 溶接構造 は図9に示すように、厚さ0.1mmの接着剤層がオーバーラップ部分にブラッシングされている。溶接継手の巨視的形態を図10に示す。

マグネシウムとアルミニウムの異種金属のレーザー接着溶接継手の機械的特性を測定した結果、その総合的な機械的性能は親マグネシウム合金の90%以上に達し、マグネシウムとアルミニウムの接合部の強度に対する現在の要求を大幅に満たしていることが明らかになった。

レーザー接着溶接プロセスにおいて、接着剤層の添加はマグネシウム合金とアルミニウム合金の間の熱伝達を促進し、マグネシウム合金の冷却速度を増加させる一方、アルミニウム合金を間接的に予熱する。この予熱により、アルミニウム合金のレーザー吸収率がある程度高まります。

現在、Mg/Al異種金属の溶接法としては、溶融溶接や固相溶接が主に用いられているが、中間遷移金属を添加した拡散溶接は異種金属接合に有効な方法である。

中間層の組成を調整することで、接合構造を制御し、接合性能を向上させることができる。現在のところ、中間遷移金属を添加したMg/Al拡散溶接接合に関する文献報告はほとんどない。

不活性ガスで保護された拡散溶接条件下で、遷移金属を添加した場合と添加しない場合のMg/Al継手の比較分析から、中間遷移金属の添加がMg/Al拡散溶接継手のせん断強度を高める理由が明らかになった。実験に使用した母材は 6061アルミニウム合金 とAZ31Bマグネシウム合金。

機械的性能分析によると、Mg/Al直接拡散溶接継手のせん断強度は約40MPaに達するが、適切な合金遷移金属の添加により、Mg/Al拡散溶接継手のせん断強度は100MPaに達する。

その理由は、マグネシウムとアルミニウムの直接拡散溶接では、必然的に接合部に多数の金属間化合物が形成されるという事実にある。

しかし、合金遷移金属を添加したMg/Al拡散溶接継手の構造は、共晶形のネットワークから、過飽和マグネシウム系固溶体と分散した第二相リッチAl粒子からなる中間相へと遷移する。

遷移金属の添加により、マグネシウムとアルミニウムのマトリックスの直接接触が効果的に防止され、その結果、分散した粒子が接合強度を大幅に向上させる。

アーク溶射技術は、高品質なコーティング、生産効率の向上、操作の簡便さ、省エネルギーの利点から、溶射技術の発明以来、研究の焦点となってきた。

アーク溶射では、目的の溶射材料でコーティングされた2本のワイヤーを消耗電極として使用する。ワイヤー端で発生するアークは、これらのワイヤーを溶かす熱源として機能する。

その後、圧縮空気をアークと溶融液滴に通し、微粒化させて一定の速度で基材に衝突させ、コーティングを形成する。

アーク溶射を用いることで、溶接継手を包括的に保護することができ、この方法は同種金属溶接継手と異種金属溶接継手の両方に適している。本論文では、マグネシウム合金のアーク溶射のプロセス特性と溶射後の処理工程について述べ、新たに開発したマグネシウム・アルミニウム擬似合金皮膜について紹介する。マグネシウム合金基材の表面に純アルミニウム皮膜を溶射し、耐食性を向上させる。

皮膜の形成過程では、必然的に皮膜の表面と内部にある程度の気孔が生じ、これが孔食の原因となる。皮膜の耐食性をさらに高めるためには、皮膜の気孔を後処理で塞ぐことが不可欠である。

導電性気孔シールを採用し、特定業界の要求に応える。有機封孔剤であるエポキシ樹脂に金属フィラーを添加して導電性塗料を調合し、純アルミニウム塗膜の導電性封孔プロセスを完成させるとともに、有機導電性封孔の耐食性を調査する。

導電性気孔封止の模式図を図11に示す。図12は、銅粉含有気孔コーティングの顕微鏡的形態を示す。

塗膜抵抗試験の結果、エポキシ樹脂に一定量の銅粉を添加することで、気孔封止塗膜に導電性を持たせることができ、その導電性は良好であることがわかった。気孔封止コーティングの耐食性は、室温浸漬試験で調べた。

導電性気孔密閉コーティングは、密閉されていないコーティングに比べ、良好な耐食性を示した。

アーク溶射に異種金属ワイヤーを利用することの可能性を探る。マグネシウム合金とアルミニウム合金の表面に金属間化合物皮膜を形成し、耐食性、耐摩耗性、高温強度、耐酸化性を向上させることで、より幅広い分野への応用を可能にした。

アルミニウム含有量99.7%以上の高純度アルミニウム線とマグネシウム含有量99.7%以上の高純度マグネシウム線を溶射線の両極として使用する。

アーク溶射で得られた皮膜の表面形態を図13に示す。得られた皮膜は滑らかで均一であり、粒子は小さく、不完全に溶融した金属粒子はない。表面の気孔率も最小である。

皮膜の微小硬度測定では、アーク溶射された純アルミニウム皮膜の平均硬度がわずか67HVであるのに対し、最大200HVの平均微小硬度を示した。

マグネシウムとアルミニウムの反応によって生成される化合物の硬度は、純粋なマグネシウムとアルミニウムの硬度よりも高く、多数の金属間化合物が形成される結果、皮膜の硬度が向上する。

マグネシウムが拡散してアルミニウムと反応した後、マトリックス中に分散した残留酸化物とMgAl2O4相粒子も硬化効果に寄与する。

新しい構造材料であるマグネシウム合金の開発と応用は、溶接技術に重要な課題をもたらすと同時に、その潜在的な用途を広げてきた。マグネシウム合金の溶接には多くの技術的難題が残っており、その探求と解決が待たれている。

これらの問題を克服することは、マグネシウム合金の実用化とマグネシウム合金部品の設計・製造のための強固な技術的基礎を築くことになる。

上述した技術の進歩は、間違いなくマグネシウム合金製品の溶接技術レベルを押し上げ、工業生産における複雑なマグネシウム合金部品の応用を促進するだろう。