CNCタレットパンチが突然、効率よく動かなくなったことを不思議に思ったことはありませんか?これらの機械のメンテナンスとトラブルシューティングは非常に難しいものです。この記事では、CNCタレットパンチに不可欠なメンテナンス方法と一般的なトラブルシューティングのテクニックについてご紹介します。これらの専門家のヒントに従うことで、機械の性能を高め、寿命を延ばし、ダウンタイムを最小限に抑えることができます。ベテランのオペレーターであれ、CNC機械の初心者であれ、あなたの装置を円滑に稼動させるための貴重な見識を見つけることができるでしょう。

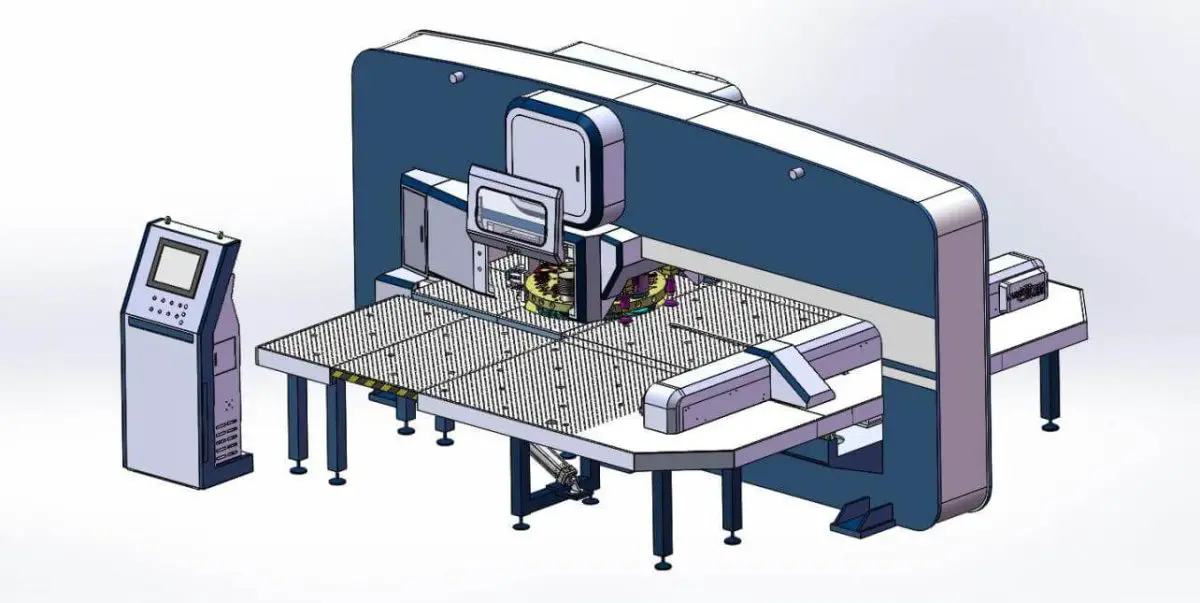

CNCタレットパンチは、高度なCNCシステムと精密機械部品を統合した、高度に洗練された汎用性の高い板金加工装置です。電気、油圧、空圧システムをシームレスに組み合わせ、比類のない効率と精度を実現した、現代の圧力加工技術の最高峰です。

この最新鋭のマシンは、パンチング、ニブリング、成形、さらには浅絞り加工など、さまざまな複雑な加工を1回のセットアップで行うことに優れています。精密なCNCプログラミングにより、X軸、Y軸ともにミクロン単位の精度でワークを位置決めできる。多様な工具を収納できる回転刃物台は、迅速な工具交換を可能にし、段取り時間の大幅な短縮と生産性の向上を実現します。

CNCタレットパンチの最も顕著な特徴の一つは、革新的な技術によって複雑な形状を作成する能力です。小さな抜き型を戦略的なパターンで使用することにより、オペレーターは、円形の開口部、長方形の切り抜き、複雑な輪郭などの大規模な形状を作成することができます。ニブリングまたはステップパンチとして知られるこの方法は、特殊な大型工具を必要とせず、設計に非常に大きな柔軟性を提供します。

さらに、CNCタレットパンチは、従来の板金加工の限界を押し広げ、さまざまな特殊成形加工を行うことができる。以下のようなものがある:

CNCタレットパンチの汎用性は、その高速動作と精密制御と相まって、現代の板金加工に不可欠なツールとなっています。プロトタイプの開発と大量生産の両方のシナリオで優れた性能を発揮し、卓越した品質基準を維持しながら、変化する市場の需要に迅速に対応する柔軟性をメーカーに提供します。

CNCタレットパンチプレスの寿命を延ばすために、一般的に適度な室温を維持することをお勧めします。機械を直射日光やその他の熱放射源にさらさないようにしてください。また、過度の湿気、ほこり、腐食性ガスのない環境に機械を置くことも重要である。

さらに CNCタレット 水素アーク溶接機や電気溶接機などの高周波機器や電磁機器からパンチプレスを遠ざける。

CNCタレットへの電源供給には、通常、特別な電源ラインが使用される。 パンチプレス.送電網の変動や高次高調波を最小限に抑えるため、通常、三相交流電圧安定化装置が設置され、電源品質や電気干渉の影響を低減している。

電源の始端は適切に接地されていなければならない。また CNCタレットパンチプレス は、中性線(N)と接地(PE)を厳密に分離した状態で、三相5線式電源システムに接続する必要があります。また、保護接地が適切に設置されていることも重要である。

CNCタレットパンチの操作と管理においては、実用的で効果的な操作手順を確立することが重要である。これには、定期的な潤滑とメンテナンス、合理的な使用方法、標準化されたシフトシステムの導入などが含まれる。

これらの操作手順を遵守することは、本機の安全な運用を確保する上で極めて重要なステップである。 CNCマシン ツールを使用する。経験上、確立された作業手順に従うことで、多くの故障を防ぐことができる。

CNCタレットパンチのオペレーターは、工作機械の損傷を防ぎ、個人の安全を確保するために、装置を操作する前に特別な訓練と資格を受けなければならない。

訓練を受けていないオペレーターが招いた結果は枚挙にいとまがなく、適切な訓練の重要性を再認識させられる。

装置を操作する要員は、安定した操作を保証するために、経験豊かで熟練し、装置の状況を熟知していなければならない。

CNCパンチの日常的なメンテナンスを行うことで、その良好な状態を維持し、耐用年数を延ばすことができる。また、この定期的なメンテナンスにより、潜在的な問題が重大な損傷や損失を引き起こす前に特定し、対処することができます。

CNCタレットパンチを購入した後は、それを十分に活用することが重要であり、特に運転開始後1年間は、問題を引き起こす可能性のある弱点を特定することが重要である。これらの問題は、保証期間内に対処する必要がある。

CNCタレットパンチを使用していないときは、定期的に、理想的には週に一度、電源を入れることをお勧めします。こうすることで、湿気が電子部品に影響を与えるのを防ぎ、バッテリー電力不足のアラームをタイムリーに検出し、システム設定パラメータの損失を防ぐことができます。

(1) 工作機械の周囲を清潔に保ち、整理整頓する。工作機械の表面を定期的に清掃して油汚れを落とし、作業台にゴミが残らないようにする。リードスクリューやガイドレールなどの可動面は、週に1回清掃する。ターンテーブル周辺の廃棄物は速やかに取り除き、傷や材料の堆積、衝突を防ぐ。

(2) 工作機械に適切な潤滑を行い、すべての潤滑パイプラインに障害がないことを確認する。集中潤滑装置と油圧ステーションを定期的に点検し、油面が適切であること、油の品質が良好であることを確認してください。エアコンプレッサと工作機械に装備されている水分配器の油を毎日抜き、オイルミストの油面を点検して、エア配管に十分な潤滑が行われるようにしてください。

(3) 金型開口部やガイドキーの摩耗による損傷を防ぐため、金型を定期的に点検する。

(4)特にロータリーダイを使用しているときは、むやみに「非常停止」ボタンを押さないこと。

(5)手動で引っ張らないでください。 シンクロナスベルト C軸のミスアライメントを避けるために、ロータリーダイの

(6) 電気制御盤内の部品、特に冷却ファン付きの部品にほこりが付着していないか点検し、少なくとも月に1回は清掃する。電気制御盤は乾燥させ、清潔に保つ。

(7) オイル漏れやエア漏れがないか点検する。 油圧・空圧 コンポーネントを使用している。

日々のメンテナンスと維持管理:

ダイが上昇してもパンチがシートから引っ込まなかったり、ダイがシートと一緒に上昇したりすることがあります。これは、材料の戻り力が不足しているか、連続スタンプ中のタイミングが不適切なためです。

理由

対策

穴あけ工程では、穴あけ後に上型が下型からブランクを取り外す。

理由

対策

CRTがTピンが所定の位置にない、またはピンが欠けていることを示すアラームを発すると、回転テーブルが振動する。

原因がある:

回転テーブルの位置決めピンは、使用しているうちにチェーンの変形などにより位置決め穴から外れてしまうことがあります。その結果、上下の回転テーブルがずれたり、片方の回転テーブルだけがずれたりすることがある。

どのような状況であっても、調整のプロセスは変わらない。

調整方法:

1050アラームの場合、パンチが上死点になく、X軸、Y軸、T軸が機能しない。FANUC Oi-P を搭載した VT-500 モデルで発生します。 CNCシステム とレックスロス油圧システム。

この不具合に遭遇した際、メンテナンスのテクニカルデータを確認したところ、メイン油圧ポンプが作動していないことだけが判明し、それ以上の表示はなかった。しかし、オイルポンプは正常に機能している。

油圧システムには油温が高いという既知の問題があり、4WRSEサーボバルブの温度も上昇している。

サーボバルブが故障している可能性がある。しかし、バルブは分解しないと点検が難しいため、状態を判断するのは難しい。

トラブルシューティングの手順

(1)スタンピングプロセス中、圧力が停止した場合、システムは自動的に再起動し、再び正常に機能することができます。

このフォルトは、スタンピング・プロセス中にアラーム・プロンプトなしに繰り返し発生するため、正常な状態での原因究明が困難である。

ほとんどの場合、この故障は振動に関連している。

三相電圧が安定していることが判明した場合、それは通常、バルブまたは誘導スイッチのDC24V電圧に瞬間的な短絡が発生し、電圧降下を引き起こしてシステムが再起動したためである。

CNCパンチの高速スタンピングにより、高周波振動が各バルブやインダクションスイッチのDC24V電源ラインにダメージを与えたり、配線が緩んで相間短絡を引き起こしたりしやすい。この問題は、メンテナンス中に頻繁に発生している。

この問題を解決するためには、メンテナンス担当者が砲塔付近の信号線を中心に各部品を入念に点検する必要がある。

(2)連続スタンププロセス中、しばしば約2秒間停止し、その後、故障アラームなしで動作し続ける。

この欠陥はほとんどが振動に関係しており、パンチングプレートの厚みが増すほど発生する可能性が高くなる。

注意深く観察したところ、ベッドに取り付けられた空気圧ゲージの計器指針が、振動の振幅によって空気圧の設定最低値を超え、瞬間的な空気圧アラームが発生して停止していることが判明した。解決策は、パンチベッドから空気圧ゲージを取り外し、不具合を解消することでした。

CNCタレットパンチ機で最適な性能と精度を実現するには、オペレーターとメンテナンス担当者の専門知識と献身が不可欠です。これらのプロフェッショナルは、技術的な熟練だけでなく、強い責任感と揺るぎない職業倫理を持っていなければなりません。

オペレーターは、機械システム、電気システム、ソフトウェア・システムなど、機械の能力を深く理解していなければならない。特に、清掃、潤滑、工具の点検などの日常的な作業に重点を置き、操作手順とメンテナンス・スケジュールを厳守する必要があります。この積極的なアプローチにより、安定した精度を保証し、工具の寿命を延ばし、予期せぬダウンタイムを最小限に抑えることができる。

メンテナンス担当者は、機械の稼働時間と寿命を最大化する上で極めて重要な役割を担っている。彼らの責任は、単なる問題解決にとどまらず、継続的な学習と重要な分析を含む。彼らは、CNC技術、予知保全技術、インダストリー4.0の実践における最新の進歩に後れを取らないようにしなければならない。

トラブルシューティングを行う場合、メンテナンスの専門家は体系的なアプローチを採用すべきである。故障の症状を注意深く調べ、潜在的な根本原因を分析することで、効率的に問題を診断し、解決することができる。このプロセスには、マシン・ログからのデータ分析、エラー・コードの理解、および問題を正確に特定するための診断ツールの適用が含まれる。

メンテナンスには、理路整然とした思慮深いアプローチが不可欠です。性急な結論や不必要な部品交換は、コスト増とダウンタイムの延長につながる。むしろ、メンテナンス担当者は、徹底的な調査と的を絞った介入を優先すべきである。

結論として、強固な予防保全戦略は、効率的なCNCタレットパンチ加工の礎石である。予防保全に時間と資源を投資することで、企業は予定外のダウンタイムを大幅に削減し、機械の寿命を延ばし、生産効率を最適化することができます。このアプローチは、事後修理を最小限に抑えるだけでなく、製品品質の向上、運用コストの削減、設備総合効率(OEE)の向上にも貢献します。