CNCマシンが自ら問題を診断し、自らプログラミングし、かつてないレベルの精度とスピードを達成する世界を想像してみてください。これがCNC工作機械業界の未来だ。この記事では、多機能機能からインテリジェントシステムまで、この分野を変革する6つの主要トレンドと、これらの革新が製造業の未来に何を意味するのかを探ります。これらの進歩が生産工程にどのような革命をもたらし、これまで想像もできなかった方法で効率を向上させるのか、ぜひご覧ください。

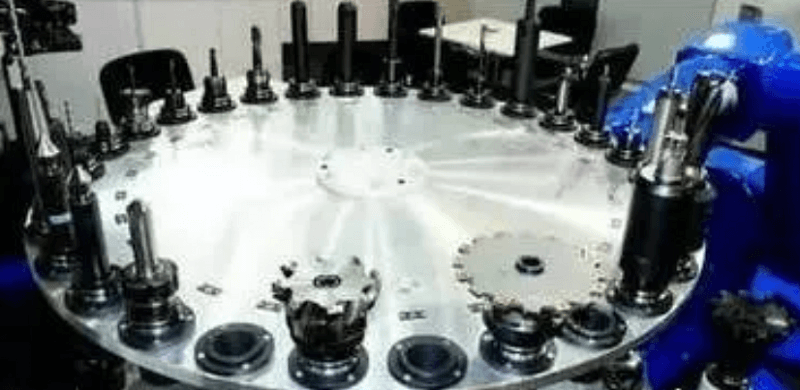

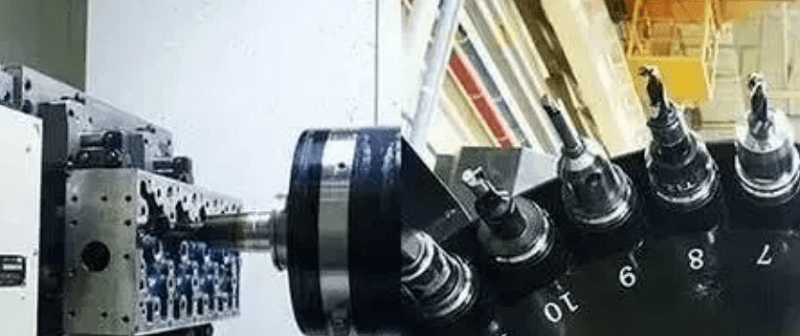

最新のCNCマシンは、最大100本以上のツールマガジンを備えた自動ツールチェンジャーを装備しており、さまざまなマシニングセンターでフライス加工や中ぐり加工を行うことができる、 ボーリング旋削、リーマ加工、タッピング、その他の工程を同じ機械で同時に行うことができる。さらに、先進的なCNCマシンは、マルチスピンドルや多面切削機能も活用している。

CNCシステムは、CNCマシン間のデータ通信を可能にし、複数のマシンを直接制御することができる。

スピードと精度は、CNCマシンにおいて加工効率と製品品質に影響を与える2つの重要な要素です。

このCNCシステムは、高周波・高精度プロセッサを採用し、システムの基本演算速度を向上させている。さらに、超大規模集積回路とマルチプロセッサ構造の採用により、システムのデータ処理能力、特に補間演算の速度と精度が向上している。

リニアモーターは、マシンテーブルのリニアサーボフィードを駆動するために使用され、卓越した速度と動的応答を提供します。

フィードフォワード制御技術の導入により、トラッキングヒステリシス誤差が大幅に減少し、加工中のコーナーカットの精度が向上しました。

モダン CNCマシン 工具には適応制御技術が取り入れられており、切削条件の変化に基づいてシステムが作業パラメータをリアルタイムで調整できるようになっている。これにより、加工プロセスが最適な状態を維持できるようになり、精度が向上し、加工時間が短縮されます。 表面粗さまた、工具寿命が延び、生産効率も向上する。

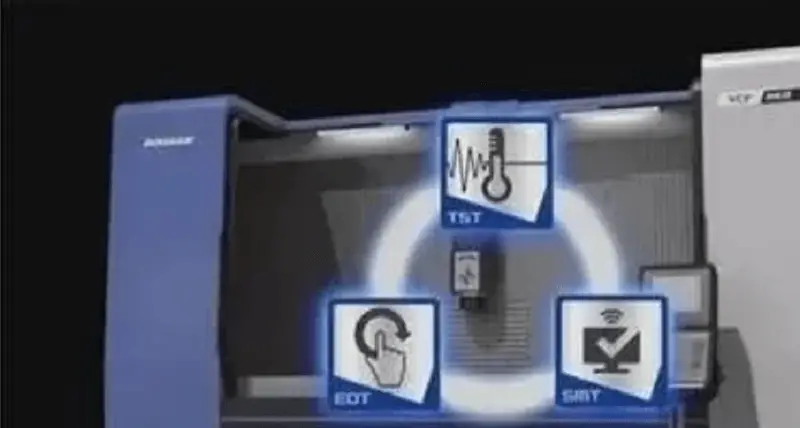

CNCシステムには自己診断・自己修復機能があり、システムと接続された機器を継続的に監視・チェックすることができる。故障が発生した場合、システムは故障アラームを作動させ、問題の場所と原因を示し、シャットダウンなどの適切な処置をとる。また、自動的に予備モジュールに切り替えて無人運転を維持することもできる。

トラブルシューティング能力に対する需要の高まりに対応するため、人工知能エキスパート診断システムの利用がトレンドとなっている。

コンピュータ・アプリケーション技術の進歩に伴い、CNC技術の分野では、CAD/CAM対話型自動プログラミングの使用がますます一般的になってきている。これは、加工パターンのCAD図面を使用し、コンピュータがツールパスデータを計算・後処理してNC部品の加工プログラムを自動生成するもので、CADとCAMを効果的に統合している。

CIMS技術により、CAD/CAPP/CAMプログラミングが完全に自動化されました。CAD/CAMシステムとは異なり、プログラミングのプロセスパラメータは、人手を介さずにシステム内のCAPPデータベースから直接取得されます。

CNCマシンの信頼性は、ユーザーにとって大きな関心事である。これに対処するために CNCシステム より多くの集積回路チップを使用し、部品点数を減らして信頼性を向上させるために、大規模または超大規模集積回路を利用する。

さまざまな制御機能に適応するハードウェアとソフトウェアを使用し、モジュール化、標準化、汎用化されたハードウェア構造を使用することで、生産と品質管理の向上が容易になる。

自動スタートアップ診断、オンライン診断、オフライン診断は、システム内のハードウェア、ソフトウェア、外部デバイスのトラブルシューティングとアラームに役立ちます。アラームアラートにより、迅速なトラブルシューティングが可能になり、フォールトトレラント技術と重要部品の「冗長」設計により、自己修復が可能になります。また、さまざまな検査・監視技術により、オーバートラベル、ナイフ損傷、干渉、停電、その他の事故から自動的に保護します。

デジタル制御システムの小型化傾向により、機械部品と電気部品の統合が容易になった。現在では、超大型集積部品と多層プリント基板を利用し、三次元設置法を利用して電子部品の高密度設置を可能にし、システム全体のサイズを縮小している。また、従来のブラウン管に代わり、新型カラー液晶薄型ディスプレイを採用することで、CNCオペレーティングシステムをさらに小型化した。これにより、システムを工作機械装置に直接取り付けることが可能になり、CNCの使い勝手が向上した。 機械操作.