金属に秘められた強さを、ほんの少しの工夫で引き出すことができるとしたら?この記事では、金属の耐久性と性能を大幅に向上させる4つの実証済みのプロセス(固溶体強化、加工硬化、細粒強化、第二相強化)について掘り下げています。これらの方法がどのように普通の金属を堅牢で高性能な材料に変えるのか、そしてその応用の背後にある科学を学んでください。これらのプロセスが次のエンジニアリングプロジェクトにどのように役立つかを理解してください。

母材金属中に合金元素が固溶し、ある程度の格子歪みが生じる現象は、合金の強度を向上させる。

固溶体中に溶解した溶質の原子は格子の歪みを引き起こし、転位の移動に対する抵抗を増加させ、滑りをより困難にする。その結果、合金の固溶体の強度と硬度が向上する。このように、特定の溶質元素を溶解させて固溶体を形成させ、金属を強化する現象を固溶体強化という。

溶質原子の濃度が最適であるとき、その材料の 強度と硬度 は改善できるが、靭性と可塑性は低下する。

溶質原子の濃度が高ければ高いほど、強化効果は顕著になり、特に低濃度ではその効果が顕著になる。

溶質原子とマトリックス金属との原子サイズの差が大きいほど、強化効果は強くなる。

格子間溶質原子は置換原子よりも固溶体強化効果が強い。さらに、体心立方結晶では格子間原子による格子歪みが非対称であるため、面心立方結晶よりも強い強化効果が得られる。しかし、格子間原子の固溶度は非常に限られているため、実際の強化効果も限定的である。

溶質原子と母材金属の価電子数の差が大きいほど、固溶体強化効果は顕著になる。言い換えれば 降伏強度 価電子の濃度が高くなるにつれて、固溶体の濃度は高くなる。

固溶体強化の度合いは、主に以下の要因に依存する:

(1) マトリックス原子と溶質原子のサイズ差:

サイズ差が大きいほど、元の結晶構造は乱れ、転位が滑りやすくなる。

(2)その金額 合金元素:

合金元素の添加量が多ければ多いほど、強化効果は強くなる。

大きすぎたり小さすぎたりする原子が多すぎると、溶解度を超えてしまう。その結果、分散相強化として知られる別の強化メカニズムが生じる。

(3) 間質溶質原子の固溶体強化効果は、置換原子のそれよりも大きい。

(4) 溶質原子と母材金属の価電子数の差が大きいほど、固溶体強化効果は顕著になる。

降伏強さ、引張強さ、硬度は純金属に比べて強い。

ほとんどの場合、延性は純金属に比べて低い。

電気伝導率は純金属に比べて著しく低い。

固溶体強化は、クリープに対する耐性、すなわち高温での強度低下を改善することができる。

冷間変形の増加に伴い、金属材料の強度と硬度は増加するが、塑性と靭性は低下する。

強さが増すという現象と 金属の硬度 材料が再結晶温度以下で塑性変形する際に、塑性と靭性の低下を伴うことを冷間加工硬化という。

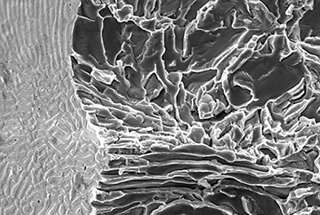

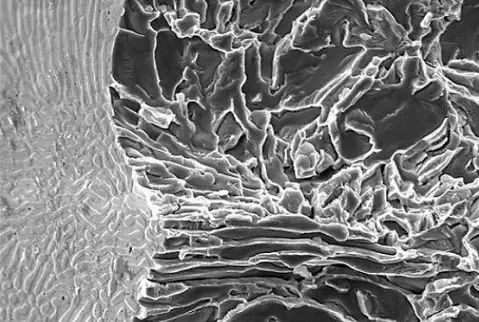

その理由は、金属が塑性変形する際に、結晶粒が滑り、転位が絡み合い、結晶粒が伸びたり、割れたり、繊維化したりするためである。 残留応力 金属内。

加工硬化の程度は、加工前の表面層の微小硬度と加工後の表面層の微小硬度の比、および硬化層の深さで表されるのが一般的である。

転位理論の観点から:

(1)転位が交差することで、切断転位が形成され、転位の移動が妨げられる;

(2)転位間の反作用が固定転位を生み出し、転位の動きをさらに妨げる;

(3)転位の増殖は転位密度の増加につながり、転位移動に対する抵抗をさらに増大させる。

加工硬化は、金属部品のさらなる加工を困難にする。

例えば、冷間圧延では 鋼板 はますます硬くなり、もはや転がせなくなる。したがって、中間の アニール 加熱による加工硬化をなくすために、加工工程で。

例えば、切削加工では、被削材の表面が脆く硬くなり、工具の摩耗が早まったり、切削抵抗が増大したりする。

加工硬化は金属の強度、硬度、耐摩耗性を向上させることができ、特に熱処理では強化できない純金属や一部の合金に有効である。

例えば、冷間引き抜かれた高強度鋼線や冷間コイルばねがあり、これらは冷間加工による変形を利用して強度と弾性限界を高めている。

例えば、戦車やトラクターのクローラー、破砕機のジョープレート、鉄道線路の分岐器なども、硬度や耐摩耗性を向上させるために加工硬化が施されている。

金属材料、部品、コンポーネントの表面強度は、冷間引抜き、圧延、ショット加工によって大幅に向上させることができる。 ピーニング (表面強化で説明したとおり)。

部品に応力がかかると、局部的な応力が材料の降伏限界を超え、塑性変形に至ることがよくあります。しかし、加工硬化は塑性変形の継続的な進展を抑制するため、部品やコンポーネントの安全性が向上します。

金属部品やコンポーネントがプレス加工されると、塑性変形が強化に伴い、変形が周囲の未加工の硬化部品に伝達される。

交互作用の繰り返しにより、断面変形が均一な冷間プレス部品が得られ、低炭素鋼の切削性能が向上し、切り屑の分離が容易になる。

しかし、加工硬化は金属部品のさらなる加工を困難にする。例えば、冷間伸線された鋼線は、加工硬化のためにそれ以上の伸線が困難になり、多大なエネルギーを必要とし、破断することさえある。その結果、さらに伸線する前に焼鈍して加工硬化を除去しなければならない。

同様に、切削加工においても、加工硬化によって被削材の表面を脆く硬くすることは、切削力を増大させ、再切削時の工具摩耗を加速させる。

の機械的特性を向上させる方法である。 金属材料 結晶粒の微細化による強化は、結晶粒強化として知られている。

産業界では、穀物の精製は、穀物を改良するために利用される。 材料強度.

金属は通常、多数の粒から構成されており、多結晶と呼ばれる。粒の大きさは単位体積あたりの粒の数で表すことができ、数が多いほど粒が細かいことを示す。

実験によると、細粒金属は粗粒金属に比べて室温での強度、硬度、塑性変形、靭性が高い。これは、細粒の外力による塑性変形をより多くの粒に分散させることができ、より均一な塑性変形と応力集中の低減につながるためである。

さらに、結晶粒が細かいほど粒界面積が大きくなり、粒界が蛇行するため、き裂が伝播しにくくなる。

そのため、結晶粒の微細化によって材料の強度を高める方法は、工業界では微細結晶粒強化法と呼ばれている。

結晶粒が微細であればあるほど、転位クラスターに存在する転位(n)の数は少なくなり、その結果、応力集中が緩和され、材料強度が向上する。

細粒強化強化の法則は、粒界が多く存在するほど細粒になるというものである。

ホール・ペッチの関係によれば、平均粒径(d)が小さいほど、材料の降伏強度は高くなる。

冷間変形金属の結晶粒を精製する方法には、次のようなものがある:

結晶粒径は、変形度とアニール温度を調整することで制御できる。

単相合金と比較して、多相合金はマトリックス相に加えて第二相を含む。

第二相がマトリックス相中に微粒子として均一に分散している場合、第二相強化と呼ばれる大きな強化効果が得られる。

合金に含まれる第二相は、転位の動きに対して以下の2つの影響を与える:

(1)非変形粒子の強化効果(バイパス機構)。

(2)変形可能な粒子(切断機構)の強化効果。

分散強化も析出強化も、第二相強化の特殊なケースである。

第2相の強化は、主に第2相と転位の相互作用によるもので、転位の移動を阻害し、合金の変形に対する抵抗力を高める。

金属材料の強度は、主にその組成、微細構造、表面状態に影響される。

例えば、超高強度鋼の引張強度は水素雰囲気中で試験すると低下する可能性がある。

試料の幾何学的形状や大きさ、試験媒体も大きな影響を及ぼし、決定的な決め手となることもある。

金属材料を強化する方法は2つしかない:

工学材料では一般に、総合的な強化効果によって強度を向上させ、より優れた総合特性を実現する。