キッチンにある、つるつるピカピカのステンレス製シンクがどうやって作られているのか、不思議に思ったことはないだろうか。この記事では、未加工の鋼板から最終的に磨き上げられた製品に至るまでの魅力的な道のりを、複雑な工程や機械を交えてご紹介します。詳細な工程をご覧いただき、シンクの耐久性と美しさの秘密を発見してください。

ステンレス・シンクがどのように作られるかを理解する前に、ステンレス・シンクとは何かを簡単に見てみよう。

ステンレス・シンクが最初に登場したのは欧米で、中国初のステンレス・シンクは台湾だった。

1990年代初頭、台湾商人が中国本土に投資する際にステンレスシンクを持ち込んだ。

初期には "マンタンチュン"、後には "モリン "といったブランドがあった。

ステンレスシンクは、ステンレス鋼を原料として作られる。

本体は一体絞りや溶接で加工され、表面処理が施される。

ステンレス製のシンクは、野菜や食器を洗うのに欠かせないパーツのひとつとして、現代のキッチンで使われている。

ステンレス・シンクの製造にはどのような設備が必要ですか?

お見せしましょう。

ステンレス製シンクの製造には、次のようなことが要求される:

このうち、絞り機は400Tと500Tを1台ずつ必要とする。 プレス機.

400Tの絞りプレス機は絞り加工に使用され、500Tのプレス機は成形加工に使用される。

エッジトリミングには200T油圧プレスが1台必要である。

パワープレスは主に穴あけに使われる。

4セットの金型は、絞りダイス、金型、金型、金型、金型、金型、金型、金型、金型、金型、金型 成形金型それぞれ、トリミング金型、パンチ金型である。

さて、ステンレス・シンクとその製造設備について簡単に理解したところで、シンクはどのようにして作られるのだろうか。

それでは、ステンレスシンクの製造工程に飛び込んでみよう。

シンク工場では、シンクのさまざまな生産要件に応じて、幅と厚みの異なる鋼板を購入する。

ステンレス・シンクの製造に一般的に使用される板金の厚さは、0.8mmから1.5mmである。

シートメタルはコイル状に巻かれた状態でシンク工場に重量で運ばれる。

通常、ノーカット鋼板の最大幅は1220mmで、長さはほぼ無制限である。

鋼板の延性には限界がある。

延伸工程での鋼板の割れや損傷を避けるため、初期段階で鋼板にラミネートフィルムを貼る必要がある。

塗膜は鋼板の片面だけを覆い、塗膜のある面はその後の延伸工程で金型に対向する。

フィルム・コーティングは、カッティングの前に施すことも、カッティングの後に施すこともできる。

長さの異なる流し台を設計する場合、長い鋼板を切断機で分割する必要がある。 板金切断機 ブランキングに必要なサイズを満たす。

下の写真から、作業員がローラースイッチを制御して保護フィルムと鋼板を同時に圧延ゾーンに通すことで、フィルムコーティングを完成させていることがわかる。

そのとき 塗装鋼板 ギロチンを通過した鋼板を必要な長さに切断するため、作業者は必要に応じてギロチンのスイッチを押す。

裁断後のシートは正四角形になる。

シンクの形状に大まかに合わせるために、シートをシャーリングマシンに送り込み、コーナーノッチを施す必要もある。

コーナー後のシートメタル ノッチング一般的に多角形であり、円弧状のエッジを持つこともある。

塗装・切断後の板金の両面に、絞り油を均一に塗布する。

ドローイングオイルはシートに均一な応力を与え、引張割れの可能性を減らし、金型とプレス機の寿命を延ばす。

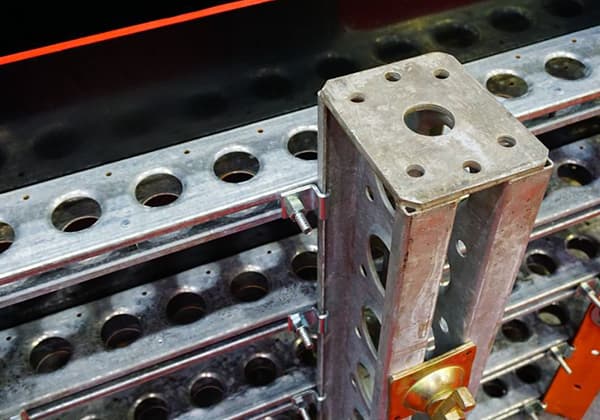

金属板を絞りプレス機の作業台に置く。

作業台の上下の積層板に開口部がある。

製品型は、作業台の下板の開口部(次の写真では赤斜線)にある。

モータースイッチを押すと、油圧プレスの作業台の上板が下がり、作業台全体が沈む。

沈没プロセス中、金型の水平位置は変化しない。 鋼板 が強制的に上に引き上げられ、形が完成する。

最初の図面の深さは、全設計深さの80%以上でなければならない。

最初に形成された洗面器を下ろし、絞り油で汚れた作業台をきれいにする。

1回目の絞り工程を終えたシンクは洗浄ステーションに送られ、フィルムを剥がし、残った絞り油を洗い流して、2回目の絞り工程に備える。 アニール プロセスだ。

なぜなのか? アニール 必要か?

絞り加工では、シンクの設計奥行きが160mm以下であれば、1回の絞り加工で希望の奥行きを実現できる。

流し台の深さが180mmから250mmになると、ステンレス鋼板が1回の絞り加工で破断する確率が非常に高くなる。割れを防ぎ、流し台の品質を確保するためには、焼鈍工程が必要となる。

深絞りの需要を満たすためには、現在、焼鈍処理と二次絞りが必要である。

焼鈍処理は、初回延伸工程で強く歪んだステンレス鋼板の活性を回復させる。

アニールライン自体は長さ20メートルの高温ラインで、炉温は約1150℃。

出入り口は両側にあり、流し台はケーブル式のクレーンロックかベルトコンベアーで運ばれる。

このラインは30個のウォーターシンクを同時に加工できる。

焼鈍工程には消磁処理も含まれ、引き抜きによって生じたステンレス鋼の磁性を除去する。

多くのシンク工場は自社のアニールラインを持たず、第三者のアニール工場に工程を委託している。

時には、シンク工場がアニール炉を使用して独自の交換要件を満たすこともある。

アニール処理されたウォーターシンクは、金型と油圧プレスを使用した第二の絞り工程にかけられる。

第2図面は、設計された深さまで完全に引き伸ばされなければならない。

ウォーターシンクの2回目の絞り工程後、鋼板端部の収縮はなくなった。

この段階で、完成品から余分なトリムを取り除く必要がある。

エッジをカットする際は、カウンターベイスンの上にスティフナーリブの取り付け位置を確保しておくことが重要です。

排水孔とオーバーフロー孔は、パンチングマシンによって特殊な金型に順次パンチングされる。

シートやパンチング装置の実際の状況によっては、切断面のバリを取り除く必要がある場合もある。

二槽式ロール溶接水槽や底部溶接水槽の場合は、穴あけ後、給水プレートの上板に溶接する必要がある。

ロール溶接は通常CNC溶接で行われるが、作業員による手作業も可能である。

もしそれが 突合せ溶接 洗面器の両側で突合せ溶接を行う必要がある。

突合せ溶接ベイシンの特徴は、ベイシンの両側面の間に溶接線があることである。

リブ/フックの溶接には レーザースポット溶接機.

装置の設定にもよるが、1回のスポット溶接で約3個のはんだ接合ができる。

ストリップスティフナーリブに必要なもの スポット溶接 異なる場所で何度も。

発注者の要求に応じて、リブ/フックの接着に接着剤を使用することもできる。

コニークリアコーティングは 表面処理技術 Cシリーズシンクの

加えて、現在の一般的な 表面処理 プロセスには以下の4種類がある:

ここでは、サンディング(絞り)工程を具体的に紹介する。

研磨は、水槽と設備の違いによって3段階か4段階に分けられる。

最初に磨かなければならないのは、シンクの底である。

その後、シンクの壁を研磨する。

シンクプラントの自動化の程度にもよるが、作業員の研削技能の要求を軽減するために、次のような工程が存在することがある。

隣接する2つの面は異なる方向に研磨されるため、テクスチャが接するエッジにカオスラインが発生しやすい。

砥石を使って、2つの垂直面の間の乱れた線を取り除く。

研磨工程の最後には、上板を研磨して、ベイスンに見える溶接スポット、溶接線、表面の欠陥を除去する。

水栓金具の穴あけ。

この工程は自由度が高く、オーダーの要件に従って直接スキップすることも、溶接後のどの工程の前でも行うことができる。

ステンレスシンクのマーキングには、主にレーザーマークとエンボスマークの2つの方法があります。

エンボス加工 マーク

シンクをバヨネットの位置まで完全に押し込み、印刷位置が一定になるようにします。

レーザーマーク

マーキングにはレーザーエッチングを使用。

全自動レーザーマーキングに加えて、より低価格の手動位置決めレーザーマーキングもある(次の写真)。

ブランドロゴの入った半透膜を指定されたマーキング位置に置き、ハンドヘルド・レーザー・エミッターを使ってゼロ距離で照射する。

レーザーは半透膜の光透過性部分を通過し、ステンレス鋼表面の焼灼を達成する。

各製造段階で発生する、商品価値のある軽微な損傷は、散布工程の前に手作業で補修現場に送られる。

ボトムスプレー処理を行う。

散布には3つの目的がある:

しかし、ほとんどのシンクメーカーはスプレー時に塗料を塗るだけで、結露防止機能は備えていない。

溶射に加え、酸洗も焼鈍による焼け焦げを除去することができる。

洗浄作業には、シンク前面に残った絞り油、汚れ、水しぶき、砥石やステンレスの削りカス、指紋、その他のホコリを取り除くことも含まれる。

シンクは、さまざまな顧客の要求に応じて、ブラケット、大きな箱、あるいは小売包装に包装することができる。

最後に、製品は倉庫に置かれ、買い手が指定した場所への配達を待つ。