日用品がどのようにして精密に形作られているのか、不思議に思ったことはないだろうか。この記事では、魅力的なジョイント構造のスタンピング技術の世界を探ります。技術的な図面の入手から効率的な金型の設計まで、そのプロセスについて学びます。高品質なプレス部品をシームレスに生産する秘密を解き明かしましょう!

関連データに基づき、接合構造のスタンピング技術の分析を行い、ワークピースの工程監査と標準化監査を実施する。

(1) 具体的な技術仕様が記載された製品部品の図面を入手する。

ワークピースの形状、サイズ、精度要件を理解する。クリティカルホールのサイズと位置、クリティカルサーフェスを決定し、ワークピースのデータムを特定するための分析を行う。

重要なのは、プレス部品の要件が定まっていないことだ。

スタンピング技術の急速な進歩に伴い、包括的なアプローチを使用し、生産において必要に応じて様々なスタンピング技術を適用することが不可欠です。これは、スタンピング方法の合理的な選択、スタンピングプロセスの適切な定式化、適切なスタンピングプロセスの選択によって達成することができます。 金型構造.このアプローチは、製品の技術仕様を満たすだけでなく、スタンピングプロセスの要件も満たす。

(2)ワークの加工に必要なプロセスカードを集める。

そうすることで、前工程と後工程の相互の関連性を検討し、工程要件や工程間で保証されるべき組立関係などを理解することが可能になる。

(3) ワークピースの製造バッチを決定する。

部品の生産は、プレス加工の効率に大きな影響を与えます。そのためには、部品の生産バッチと部品の品質仕様に基づいて、金型の種類、構造、材質、その他関連する詳細を特定する必要がある。金型工程の経済性と公共建築物の生産可能性を分析し、スタンピング工程のプロファイルを概説する。

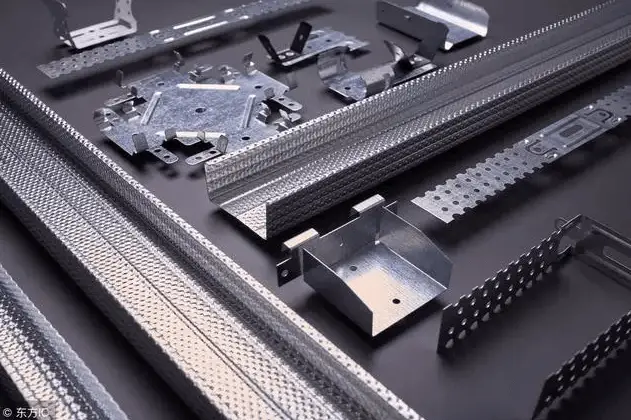

(4)ワークピースに使用される原材料(シート、ストリップ、コイル、スクラップなど)の条件と仕様を特定し、材料の性質と厚さを理解し、部品の製造可能性に応じて、サンプリングに使用する材料を少なくして無駄を最小限にするかどうかを判断し、材料の仕様と精度等級を最初に特定する。

可能であれば、機能性とスタンピング性能の要件を満たす、費用対効果の高い材料を使用すべきである。

(5)プロセスにおける繊維方向とバリ方向の要求を分析し、設計する。

(6)金型工場における金型製作の技術力と設備条件、標準金型部品の入手可能性を評価する。

(7)プレス工場の設備情報や状況を熟知する。

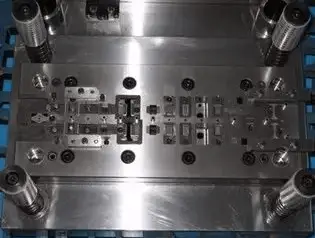

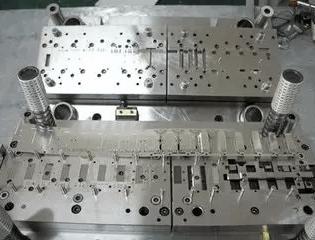

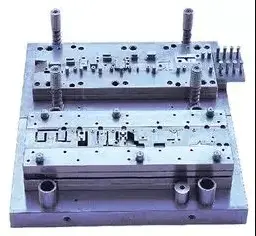

(8)上記の内容を十分に検討・理解した上で、金型構造の初期設計を行う。

必要であれば、確立された製品設計と工程に修正を加え、製品設計、工程、金型設計、製造をよりよく統合し、より最適な結果をもたらす。

プロセス・ソリューションの決定は、プレス部品のプロセス分析に続く重要なステップである。

そのために必要なことがある:

(1)ワークピースの形状特性、寸法精度、表面品質要求に基づいて工程分析を行い、その主要特性と、材料除去、打ち抜き、曲げ、深絞りなどの基本工程の性質を決定する、 フランジングそして拡大。

スタンピングに必要な各工程のリストは、通常、製品部品の図面仕様から直接導き出すことができる。

(2)工程計算に基づく工程数の設定。

伸ばした部品については、深絞りの回数を計算する。曲げ部品や切断部品の加工回数は、その形状、サイズ、精度要件によって異なります。

(3)各工程の変形特性、寸法精度、操作性などから、工程の順番を決める。

例えば、先にパンチをしてから曲げるのか、先に曲げてからパンチをするのかを決める。

(4)生産バッチ、サイズ、要求精度、金型製造レベル、設備能力などの要因に基づいて、配置された単一工程の最適な組み合わせを決定する。

例えば、複合プレス加工や連続プレス加工などである。一般的に、厚くて精度が低く、少量で大きなサイズのパンチは、単純な金型を使用した単一工程での生産に適しています。

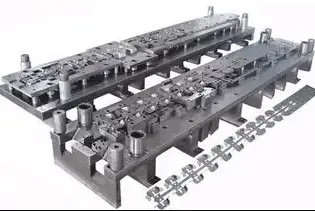

薄い素材、小さなサイズ、多数の打ち抜き部品は、ステップイン金型を使用した連続生産に最適です。

位置精度の高いプレス部品には、プレス用複合金型を使用することをお勧めします。

工程の性質、順序、組み合わせを決定した後、プレス工程と各工程の金型構造を確定する。

(1) 素材を設計し、大まかな寸法を決める。

(2) 打ち抜き、切断、曲げ、深絞り、回転、拡張、排出、押し出し、圧着に必要な力を含め、打ち抜き圧力を計算する。必要に応じて、打ち抜き作業と力も計算する。

(3) 金型の圧力中心を決定する。

(4) 凹型、ダイス保持板、パッド、排出ゴムやスプリングの自由高さなど、金型の各主要部品の厚さを計算または推定する。

(5) 凸型と凹型のクリアランスを指定し、凸型と凹型の稼動部の寸法を計算する。

(6) 深絞り工程では、深絞りの方法(トリミングあり、トリミングなし)を決定し、深絞り加工の回数と中間工程の半製品の大きさを計算する。

ストリップの連続深絞りなど、特定の工程では特別な計算が必要になる場合がある。

上記の分析と計算を用いて、金型構造の予備設計を行い(この段階では通常、ラフスケッチを作成するだけで十分です)、金型の閉塞高さを見積もります。金型の大まかな寸法を概算する。

(1)凸型、凹型、凸凹型の設計、固定形状の選定を含むワークピース部品。

(2) 位置決め部品金型に一般的に使用される位置決め装置には、調整式位置決めプレート、固定式ストッパーピン、可動式ストッパーピン、固定式サイドブレードなどがあり、それぞれの条件に応じて選択・設計する必要があります。

連続モードでは、イニシャルストッパーピンを使うかどうかも検討する必要がある。

(3) 荷降ろし装置と押し出し装置。剛性または弾性の選択、バネとゴムの選択と計算を含む。

(4) ガイド部品、例えばガイドコラム、ガイドスリーブガイド、ガイドプレートガイドの選択、中間ガイドコラム、サイドリアガイドコラム、ダイアゴナルガイドコラムの選択、スライドガイドスリーブや鋼球付きボールガイドスリーブの使用など。

(5)サポートとクランプ部品、金型ハンドルと上下の金型ベースの構造の選択などの締結部品。

スタンピング装置の選定は、工程設計と金型設計の重要な側面です。設備の賢明な選択は、ワークの品質、生産性の向上、作業の安全性に大きな影響を与えます。また、金型設計プロセスの簡素化にもつながります。

スタンピングタイプの選択は、主にプロセス要件と生産量に依存します。

スタンピング装置の仕様は、主にプロセスパラメーターと金型構造サイズによって決定される。クランクプレスの場合、以下の要件を満たす必要があります:

(1) プレス機の公称圧力は、プレス加工力より高くなければならない:

Pスタンプ>∑P0

より正確には、プレス工程の荷重曲線がプレスの許容荷重曲線内に収まっていなければならない。深絞り部品の場合は、深絞り作業も計算する。

(2) プレス機の搬入高さは、金型閉め高さの要件を満たしていなければならない。

(3)プレスのストロークは、ワークの成形要件を満たす必要がある。絞り工程で使用されるプレスの場合、ブランクを収容してワークを除去する工程では、ストロークはワークの高さの2~2.5倍以上でなければならない。

(4)プレステーブルの大きさは、金型下のモールドベースの形状より大きく、固定金型の位置を確保できるようにする。一般に、各辺は50~70mmより大きくする。プレステーブルのリーク穴の大きさは、ワーク(またはスクラップ)の大きさより大きくなければならない。

金型の図面は、部品図も含めて、図面標準(GB/T4457~GB/T4460、GB/T131-1993)に厳格に従います。しかし、実際の生産では、図面のレイアウトは、金型の作業特性およびインストールと調整の要件に適合させる必要があります。

一般的な金型図面には以下のようなものがある:

(1) メインビュー:

作業位置にある金型の断面図が描かれています。通常、半分の図はスタンピング工程が始まる前の状態(プレススライダーが上停止位置にあり、ラフが置かれている状態)を示し、もう半分はパンチが完了し、ワークが成形(または分離)され、プレススライダーが下停止位置にある後の状態を示す。

(2) トップビュー:

通常、上面図の半分が金型の下半分を示し、もう半分が上半分を示す。場合によっては、上面図の下半分も、必要に応じて完全に描かれることがある。

(3) 側面図、立面図、部分断面図:

必要であれば、作業位置にある鋳型の側面図を描くこともできる。場合によっては、図面の右上隅に、鋳型の上部の図と部分的な断面を示すこともできる。

(4) ワーク図:

一般的な成果物図は右上にある。複数の金型セットで行う作業の場合、前工程の成果物図に加え、現工程の成果物図を描く必要がある。

(5) サンプル図:

順送型の場合、レイアウト、工程の順序、各ステップのスタンピング内容を描く必要がある。ステップ間隔、エッジ値、ストリップサイズも示す必要がある。ダイのレイアウトには、レイアウト方法、ストリップ・サイズ、オーバーレイ値サイズを記す。

(6) パーツリスト:

部品のリストは、材質と数量を示して提供されるべきである。標準部品は仕様書に明記すること。

(7) 技術的要件と説明:

技術的要件には、打ち抜き圧力、設備の種類、金型全体の公差と組み立て、据付と試運転、型閉めの高さ、金型のクリアランス、その他の要件が含まれる。

すべての寸法、公差、はめあい、形状、位置の公差、 表面粗さ使用される材料とその熱処理条件、その他の技術仕様は、部品図面に記載する。

小規模生産の場合は詳細な工程ルート表を、大規模生産の場合は部品ごとに工程カードを作成する。