手動のタングステン・アーク溶接(TIG)の特徴は何だろうと考えたことはないだろうか。この記事では、TIG溶接の原理と利点を掘り下げ、その優れた溶接品質、最小限の変形、さまざまな金属に対する汎用性に焦点を当てます。TIG溶接が精密で高品質な溶接に好まれる理由を知り、最適な結果を得るために不可欠なパラメーターと技術について学んでください。この方法の利点と課題を探求し、現代の溶接用途における重要な役割を理解する。

タングステン・イナート・ガス(TIG)溶接は、電極にタングステン棒、シールド・ガスにアルゴンを使用するガス・シールド溶接法である。

タングステン電極と被加工物の間に電気アークが発生し、溶接トーチからのアルゴン・ガス流がアーク領域に密閉層を形成する。

これにより、電極と溶融金属プールが空気から隔離され、空気の侵入が防止される。アーク熱は、母材とフィラー・ワイヤーを溶かして溶融池を形成し、それが凝固して 溶接継ぎ目 冷却後

不活性ガスであるアルゴンは金属と化学反応しないため、溶融金属プールを酸化から十分に保護する。

また、アルゴンは高温でも溶融金属に溶け込まないため、溶接継ぎ目にガス穴が形成されることもありません。このように、アルゴンの保護効果は効果的で信頼性が高く、高品質の溶接シームを作り出す。

溶接中、タングステン電極は溶融しないため、TIG溶接は消耗電極とも呼ばれる。 アーク溶接.使用する電源に基づく、 TIG溶接 は直流(DC)、交流(AC)、パルス式に分けられる。

1) 他のアーク溶接法と比較したTIG溶接の利点

a.優れた保護

高品質の溶接継ぎ目は、アルゴンが金属と反応せず、金属に溶けないためである。溶接工程は基本的に、金属の溶融と結晶化の単純なプロセスであり、その結果、より純度の高い、より高い溶接継ぎ目を得ることができる。 品質溶接 シーム。

b.最小限の変形と応力

アルゴン・ガス・ストリームがアークを圧縮・冷却し、アーク熱を集中させるため、熱影響部が狭くなる。このため、溶接中の変形や応力が最小限に抑えられ、特に薄板溶接に適している。 シート溶接.

c.容易な観察と操作

オープンアークなので 溶接工程特に全姿勢溶接に適している。

d.安定性

アークは安定し、スパッターは最小限に抑えられ、溶接後にスラグを除去する必要もない。

e.溶融池サイズの容易な制御

フィラー・ワイヤーと電極が分離しているため、溶接工は溶融池の大きさを効果的に制御できる。

f.幅広い溶接可能材料

ほとんどすべて 金属材料 はTIG溶接が可能である。アルミニウム、マグネシウムなど、化学的に活性な金属や合金の溶接に特に適している、 チタン等々。

2) デメリット

a.設備コストの上昇;

b.アルゴンのイオン化ポテンシャルが高く、アーク点火が困難であるため、高周波アーク点火装置と安定化装置が必要となる;

c.TIG溶接は、手動アーク溶接の5~30倍の 紫外線を発生し、溶接者に有害なオゾンを発生 させるため、保護具の強化が必要である;

d.溶接中は防風対策が必要である。

3) 適用範囲

TIG溶接は高品質の溶接方法であり、さまざまな産業で広く採用されている。

他のアーク溶接では困難な、化学的に活性な金属に特に有効である。 溶接技術しかし、TIG溶接では高品質の溶接継ぎ目を容易に実現できる。

さらに、炭素鋼や低合金鋼を素材とする圧力管の溶接では、品質向上のため、ルートパス溶接にTIG溶接を使用するケースが増えている。 溶接継手.

手動TIG溶接のプロセス・パラメーターには、電源の種類と極性、タングステン電極の直径、溶接電流、アーク電圧、アルゴン・ガス流量が含まれる、 溶接速度ノズルの直径、ノズルから被加工物までの距離、タングステン電極の突出部の長さ。

満足のいく溶接品質を得るためには、これらのパラメーターを正しく選択し、合理的に組み合わせることが不可欠である。

1) ジョイントとグルーブのタイプ

TIG溶接は主に板厚5mm以下の薄板溶接に用いられる。継手の種類には、突き合わせ継手、重ね継手、コーナー継手、T字継手などがある。板厚1mm未満の場合は、フランジ継手も使用できる。板厚が4mmを超える場合はV溝を使用する(2~3mmのパイプの突合せ継手にはV溝が必要)。厚肉パイプの突合せ継手にはU溝も使用できる。

2) 溶接前の洗浄

溶接前洗浄は、TIG溶接の継手品質を確保す るために決定的に重要である。不活性ガス保護下では、溶融金属は大きな冶金反応を起こさず、酸化や汚染物質は脱酸によって除去することができない。

したがって、溶接に先立ち、ワークの開先部、継手の両側面、およびフィラー・ワイヤの表面を有機溶剤(ガソリン、アセトン、トリクロロエチレン、四塩化炭素など)で洗浄し、油分、水分、塵、および酸化皮膜を除去する必要がある。

ステンレスのように、表面酸化層が下地層と強固に結合している素材の場合 スチールおよびアルミニウム合金酸化被膜を除去するには、機械的方法を用いるべきである。

通常、ステンレス・スチール・ワイヤー・ブラシまたは銅ワイヤー・ブラシ、目の細かい砥石、またはサンディング・ベルトが使用される。

3) 電源の種類と極性

電源の種類と極性は、下表に示すように、ワークの材質に応じて選択できる。

電源の種類と極性の選択

| 電源の種類と極性 | 溶接 金属材料 |

| DCダイレクト接続 | 低炭素鋼、低 合金鋼ステンレス鋼、銅、チタンおよびそれらの合金 |

| 直流逆接続 | 溶解電極に適している アルゴンアーク溶接 様々な金属のタングステン電極アルゴンアーク溶接は、ほとんど使用されません。 |

| 交流 | アルミニウム、マグネシウムおよびそれらの合金 |

直流電極プラス(DCEP)を使用する場合、被加工物はより高温のプラス極に接続され、厚い被加工物や熱の放散が早い金属の溶接に適している。

タングステン棒は、許容電流を増加させ、タングステン電極の摩耗を最小限に抑えることができ、低温であるマイナス極に接続されている。

直流電極マイナス(DCEN)では、タングステン電極がプラス極に接続されるため、電極消耗が激しく、ほとんど使用されない。

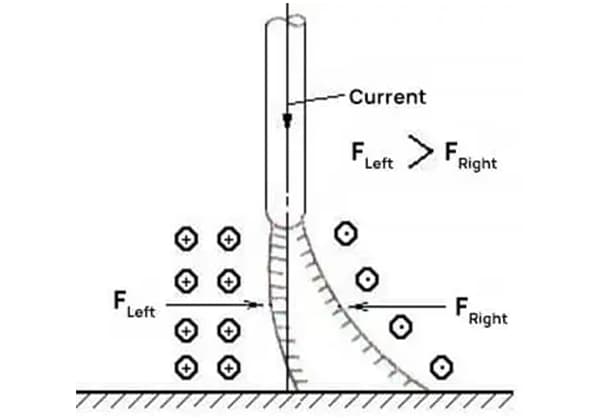

交流タングステン不活性ガス(AC TIG)溶接では、被加工物がマイナス、タングステン電極がプラスの半波中、カソードには酸化皮膜を除去する効果があり、「カソード・クリーニング」効果と呼ばれる。

表面に緻密な高融点酸化皮膜を有するアルミニウム、マグネシウムおよびそれらの合金を溶接する場合、この酸化皮膜を除去できないと、不完全融合、スラグ巻き込み、溶接面のしわ、内部ポロシティなどの欠陥の原因となる。

ワークがプラスでタングステン電極がマイナスである半波は、摩耗を減らすためにタングステン電極を冷却することができます。そのため、AC TIG溶接は、酸化性の高いアルミニウ ム、マグネシウム、およびそれらの合金の 溶接によく使用される。

4) タングステン電極径

タングステン電極の直径は、主に被加工物の厚さ、溶接電流の大きさ、電源の極性に基づいて選択される。

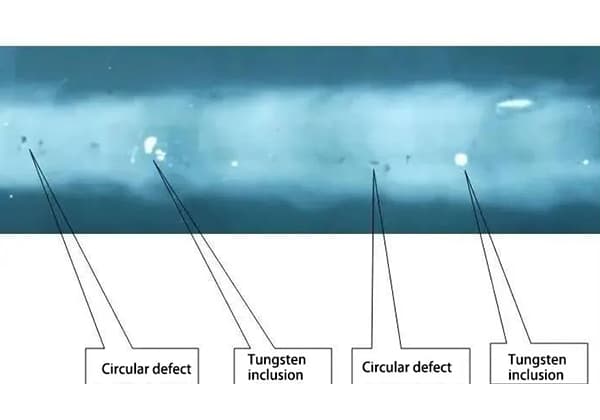

タングステン電極径の不適切な選択は、不安定なアーク、 激しいタングステン・ロッドの摩耗、溶接部でのタングス テンの介在を引き起こす可能性がある。(タングステン電極の構成:電極として、タングステン電極は電流の伝導、ア ークの点火、アークの維持の役割を担う。

タングステンは耐熱金属(融点3410±10℃)で、耐熱性が高く(沸点5900℃)、電気伝導性がよく、電子を放出する能力が強いので、タングステン棒は電極として適している)。

5) 溶接電流

溶接電流は主に、ワークの厚みと空間的位置に基づいて選択される。溶接電流が大きすぎても小さ すぎても、溶接部の形成が不十分になったり、溶接 部が変形したりする可能性がある。 溶接欠陥.

したがって、異なるタングステン電極径の許容溶接電流範囲内で、下表に示すように溶接電流を正しく選択する必要がある。

直径の異なるタングステン電極(酸化物あり)の許容電流範囲

| タングステン電極径 (mm) | 直流アーク溶接 (A) | 直流反転 (A) | 交流 (A) |

| 0.5 | 2-20 | – | 2-15 |

| 1 | 10-75 | – | 15-70 |

| 1.6 | 60-150 | 10-20 | 60-125 |

| 2 | 100-200 | 15-25 | 85-160 |

| 2.5 | 170-250 | 17-30 | 120-210 |

タングステン電極先端の形状と電流範囲

| タングステン電極の直径 /mm | 先端直径 / mm | 刃先角度 /(°) | 直流整流 | |

| 定直流 /A | パルス電流 /A | |||

| 1 | 0.125 | 12 | 2-15 | 2-25 |

| 1 | 0.25 | 20 | 5-30 | 5-60 |

| 1.6 | 0.5 | 25 | 8-50 | 8-100 |

| 1.6 | 0.8 | 30 | 10-70 | 10-140 |

| 2.4 | 0.8 | 35 | 12-90 | 12-180 |

| 2.4 | 1.1 | 45 | 15-150 | 15-250 |

6) アーク電圧

アーク電圧はアーク長によって決まる。電圧が高くなると、溶け込みが減少する一方で、 溶接幅はわずかに増加する。

溶接電流とアーク電圧を調整することで、溶接部の形状を制御することができる。アーク電圧が高すぎると、溶融不足が生じやすく、アルゴン保護効果が悪化する。

そのため、短絡を起こさずに、アーク長をできるだけ短くする必要がある。タングステン・アルゴン・アーク溶接のアーク電圧 の通常の範囲は10~24ボルトである。

7) アルゴンガス流量

溶接部位を空気汚染から確実に保護するには、保護ガスの流量が十分でなければならない。アルゴン・ガスの流量が多ければ多いほど、保護層が流れる空気の影響に抵抗する力が強くなる。

しかし、流量が大きすぎると、アルゴンが無駄になるだけでなく、保護ガスの流れが乱流を形成し、保護領域に空気が入り込み、保護効果が低下する可能性がある。

したがって、アルゴンの流量を適切に選択する必要がある。ガスの流量は、一般に次の経験式で求めることができる:

q = (0.8 - 1.2) d

どこでだ:

(アルゴンの純度): 異なる金属 アルゴンの純度はそれぞれ異なる。例えば、耐熱鋼、ステンレス鋼、銅および銅合金の溶接には、アルゴンの純度は99.70%以上、アルミニウム、マグネシウムおよびそれらの合金の溶接には、アルゴンの純度は99.90%以上、チタンおよびその合金の溶接には、アルゴンの純度は99.98%以上が必要である。国産の工業用アルゴンの純度は99.99%に達するので、実生産では一般に精製は考慮されない)。

8) 溶接速度

溶接速度が速くなると、アルゴン・ガス流量もそれ に合わせて増加させる必要がある。溶接速度が速すぎると、空気抵抗が保護ガス流に影響するため、保護層がタングステン電極および溶接プールから逸脱し、保護効果が低下する可能性がある。

同時に、溶接速度は溶接部の形成に大きく影響する。したがって、適切な溶接速度を選択する必要がある。

9) ノズル径

ノズル径を大きくすると、同時にガス流量も大きくする必要がある。この時、保護面積が大きくなり、保護効果が向上する。

しかし、ノズルが大きすぎると、アルゴンの消費量が増えるだけでなく、トーチが届かなかったり、溶接作業者の視線を遮り、作業の観察が困難になったりする。

したがって、一般的なタングステン・アルゴン・アーク溶接のノズル径は、5~14mmが最適である。

さらに、経験式に従ってノズル径を選択することもできる:

D = (2.5 - 3.5) d

どこでだ:

10) ノズルからワークまでの距離

ここでいう距離とは、ノズルの端面とワークの間の距離のことである。この距離が小さいほど、保護効果は高くなります。

そのため、ノズルとワークの距離はできるだけ小さい方が良いが、小さすぎると操作や観察が不便になる。そのため、ノズルとワークの距離は5~15mmが一般的です。

11) タングステン電極延長長さ

アーク熱によるノズルの損傷を防ぐため、タングステン電極の先端はノズルの外側に出ています。タングステン電極の端からノズル面までの距離をタングステン電極の延長長さといいます。

タングステン電極の延長長が小さいほど、ノズルと被加工物の距離が近くなり、保護効果が高まるが、近すぎると溶接池の観察に支障をきたす。

通常、突合せ継手を溶接する場合、タングステン電極の延長長さは3~6mmがよい。を溶接する場合 フィレットジョイントタングステン電極の長さは7~8mmがよい。