傷ひとつ残さない板金曲げを想像してみてください。この記事では、摩擦、材料の硬度、金型設計などの課題に対処しながら、傷跡のない板金曲げの革新的な技術を探ります。ローラー式金型、ナイロンインサート、傷防止フィルムなど、金属表面の品質を維持するための方法をご紹介します。最後には、完璧な曲げ加工を実現するためのベストプラクティスとツールを理解し、金属製品の外観と精度の両方を高めることができます。

曲げ金型は、板金成形において重要な部品であり、金属板を所望の形状に成形する上で極めて重要な役割を果たします。エンジニアリング機械、自動車、造船、航空宇宙、電気機器、建築装飾などの産業が発展し続けるにつれ、加工企業は、シートメタル製品の高精度化、複雑化、優れた表面品質に対する要求の高まりに直面しています。

ステンレス鋼やアルミニウム合金のような材料の曲げ加工は、特に傷のない表面を実現する上でユニークな課題をもたらします。耐食性と美的魅力で知られるこれらの材料は、成形工程全体を通してその原型のままの外観を維持するために、細心の取り扱いが要求されます。

プレスブレーキによる曲げ加工で、板金表面に曲げ跡がつくという重大な問題に対処するためには、5つの重要な要素を総合的に分析することが不可欠です:

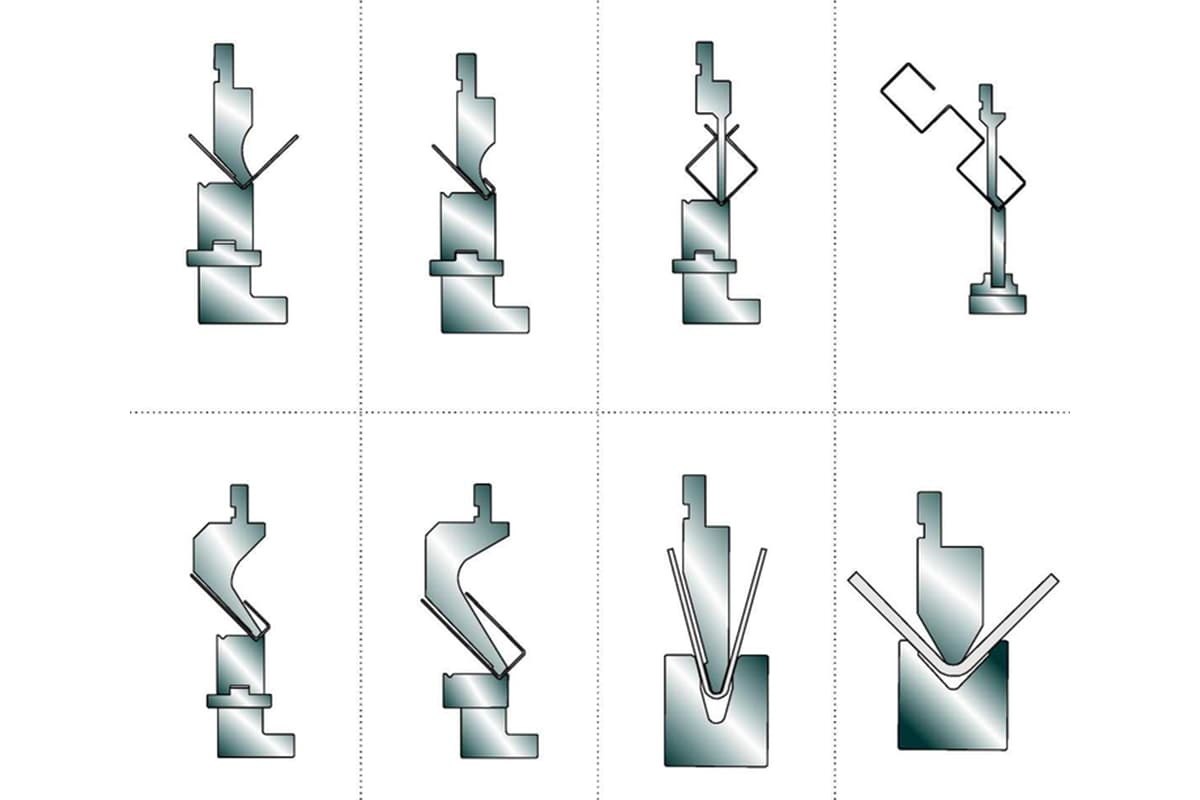

図1

図1は、従来の板金曲げ加工における従来の下型構成を示す。このセットアップには通常、多様な板厚の板材に対応するため、可変寸法のV字溝が組み込まれています。曲げ加工中、板材は下型のV字溝の縁と複雑な相互作用を受けます。この相互作用により、大きな圧縮力と摩擦が発生し、その結果、ワークピースの表面に顕著な曲げ跡が生じます。これらの表面欠陥は、一般に「ウィットネスマーク」または「ダイライン」と呼ばれ、通常、V溝開口部の約0.414倍の幅に及ぶ。このような欠陥は、成形された板金部品の美観と機能的品質の両方を著しく損なう。

従来の曲げ加工法に内在するこのような表面欠陥を軽減するには、プレートとダイ表面の相対的な動き、界面での摩擦力、V溝形状によって誘発される局所的な押し出し圧力の3つの主要因に対処することが不可欠です。これらの有害な影響を最小限に抑え、曲げ板金製品の全体的な品質を向上させるには、高度な金型設計と工程の変更が不可欠です。

キズや跡のない板金製品が必要な場合は プレスブレーキ 作業者は、板金と工具の間の摩擦を避ける適切な解決策を選択しなければならない。

最も一般的な問題は、金型とシートメタルの接触部分に現れる可能性のある2本の線を隠す方法です。これを避けるにはいくつかの方法がある:

(1) ダイスの清掃と注油:

金型からスケールや亜鉛のようなゴミを取り除き、摩擦を減らすために潤滑剤を塗布することで、金属同士の擦れや、その結果生じる傷や跡を減らすことができる。

(2) より大きな半径のダイス:

ダイによっては、上面とVeeのエッジ間の曲率半径が大きいものもあります。実際には、所定のVeeダイス開口部に対して、金属間の摩擦を減少させるために、ダイスとシートメタルの接触面積は丸みを帯びている。

これは非常に効果的なソリューションで、標準的な金型と同じ耐用年数を持つ金型の費用以外に追加費用はかかりません。サポートゾーンを丸くする唯一の欠点は、シートの落下を防ぐために最小内縁をわずかに大きくする必要があることです。

ダイのV字に

(3) ローラー式マークフリーダイ

その間に 曲げ加工ワークが下型の超硬マンドレルに接触し、マンドレルがムービングプレート方向に回転する。

これにより、摩擦が従来の滑り摩擦から転がり摩擦に変わり、ワーク表面の曲げ跡や押し出しに関連する摩耗が減少し、外観と精度が向上する。

しかし、曲げ加工中も下型ローラーと板材の間にはスクイズ圧が存在するため、特に柔らかい金属板を曲げる場合には、曲げ跡を完全に避けることはできない。

ローラー付きの金型は、摩擦を大幅に減らし、シートメタルの表面傷を避けることができるが、かなり高価で、ゴミがローラーの回転を妨げないように頻繁に清掃する必要がある。

ローラー付きの金型は、厚い板金を曲げるのに非常に便利です。

必要な力を減らす。

(4) プレート回転式マークフリーダイ

図3

図3は、プレート回転マークフリー金型の構造を示している。

プレス工程では、上パンチがワークを下型に押し込み、ワークが回転面に接触すると、下型の回転盤が回転する。

これにより、ワークと下型との間の相対的な摺動がなくなり、ワークと回転旋盤との間の面間接触が生じる。

これにより、ワーク表面の曲げ跡や押し出しによる磨耗がなくなり、外観と精度が効果的に向上する。

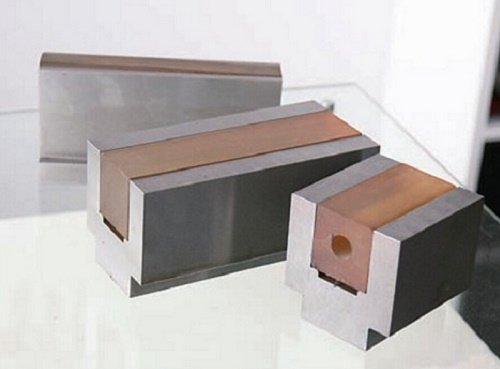

(5) ナイロンインサート付きダイス

スチール製のダイスの中には、ナイロン製インサート用の座があり、通常は小ねじで固定されているものがある。

これらのインサートは、曲げ加工に必要な形状のVeeを持つことも、シートメタルをラジアス工具に押し付けるための長方形の形状を持つこともできる。

これらのツールは、傷の除去には非常に効果的だが、板金によってインサートが摩耗した場合には交換が必要となる。

過大な荷重をかけると、すぐに永久変形してしまうからだ。

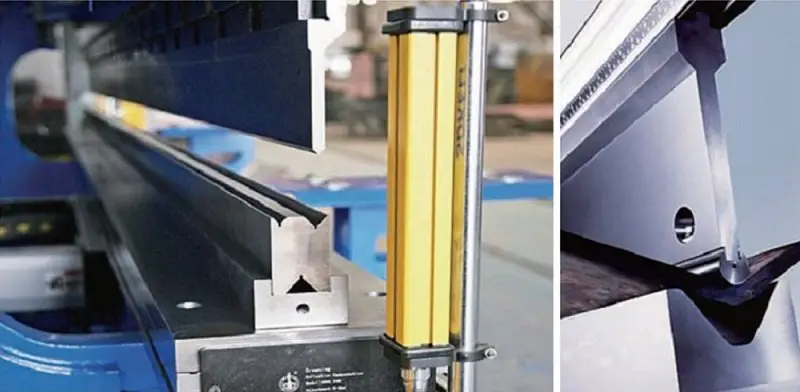

(6) アンチスクラッチフィルム

シートメタルとダイの間にある傷防止フィルムは、傷や跡から表面を保護します。その寿命は、使用するツール、角度、特にパンチチップの半径によって異なります。

圧力を受けても変形しないよう、非弾性素材でできていなければならない。

この場合、オペレータは、曲げ加工中に一定に保たれるフィルムの厚さと同じ値だけ、ラムのYストロークを減少させる必要がある。

アンチスクラッチフィルムは、フィルムの正しい位置決めや、摩耗して亀裂が入り始めたときの簡単な交換のために、テンショナー付きで供給することができる。

(7) 適切な板金サポート

シートメタルは、曲げ加工中およびアッパービームの戻り時に適切にサポートされなければならない。これは、大きな 板金製品板金が適切に支持されていない場合、その重量が金型近辺の曲げ変形を引き起こす可能性がある。

(8) パンチ先端半径

かなりまれですが、プロファイルの内側を傷から保護する必要がある場合があります。このような場合は、必要な内径に非常に近い先端半径のパンチを選ぶことが重要です。

先端半径が小さすぎるパンチは、板金に溝を残したまま材料を貫通する傾向があるため、大きな力が必要な場合は、このことが非常に重要です。

(9) その他のマークなし 曲げ技術

上記2つのマークフリー金型構造に加えて、マーク防止マット、シングルV字型凹型耐圧ゴムスリーブ、ブロックポリウレタン+ATパッドライニング、硬質ゴム製凹型も、曲げ加工時に金属板表面の曲げマークを防止するために使用できます。これらの材料は、製品の品質要求を満たすのに役立ちます。

しかし、ゴムクッション、ゴムスリーブ、強力ゴムブロック、硬質ゴムは、曲げ加工中に変形しやすく、耐用年数が短く、曲げ加工品の寸法精度に影響を与える可能性がある。これらは、高い寸法精度を必要としないワークにのみ適している。

利点がある:

1.費用対効果の高い実装:製作者はカスタムマグネットガスケットを社内で製作することができ、従来のマーキング方法に比べて金型費用を大幅に削減することができます。このDIYアプローチは、様々な部品形状や曲げ要件に素早く適応することができます。

2.ツール寿命の延長:磁気ガスケットは、従来のマーキングツールに比べて優れた耐摩耗性を示します。磁気相互作用の非接触性により、摩耗や機械的ストレスが最小限に抑えられるため、交換サイクルが大幅に長くなり、工具メンテナンスのためのダウンタイムが短縮されます。

3.表面品質の向上:

4.プロセスの柔軟性の向上:磁気システムは、さまざまな曲げ角度や材料の厚さに合わせて迅速に再構成できるため、効率的な少量生産や試作が可能です。

5.自動化の可能性:この技術はセンサーベースのフィードバックシステムと互換性があり、自動ベンディングセルへの統合を容易にし、精度と再現性を向上させる。

注:この技術には大きな利点があるが、材料の互換性(強磁性特性)と、極めて厳しい公差を必要とする高精度用途における潜在的な限界を考慮することが重要である。