跡や傷のない完璧な板金曲げを実現することを想像してみてください。この記事では、金属曲げ加工において原始的な表面品質を保証する高度な技術について掘り下げます。非金属材料の使用、ローラーV溝、フリップ構造、保護フィルムなどの革新的な方法について学びます。最後には、これらのテクニックがどのように摩擦や圧力を最小化し、不要なくぼみを防ぎ、製品の美観を向上させるかを理解することができます。金属加工品の外観と価値を向上させるために、これらのソリューションをご検討ください。

板金加工技術は絶えず進歩しており、特にステンレス鋼の精密曲げ加工、ステンレス鋼の装飾部品の曲げ加工、アルミニウム合金の曲げ加工、航空機部品の曲げ加工、銅板の曲げ加工などの用途では、成形ワークの表面品質に対する要求がますます厳しくなっている。

しかし、従来の曲げ加工では、金型と接触する面に目立つくぼみや傷が残り、ワークピースの表面にダメージを与えがちでした。これは最終製品の外観に悪影響を及ぼし、ユーザーにとっての価値を低下させる。

この記事では、板金曲げ加工の複雑さを説明するために、V字型の部品を曲げることを例に挙げます。

板金曲げ加工は、パンチまたはプレスブレーキによる加圧下で、金属板に制御された変形を与える精密な成形作業である。この工程は、材料に弾性変形と塑性変形の両方を誘発し、永久的な形状変化をもたらします。

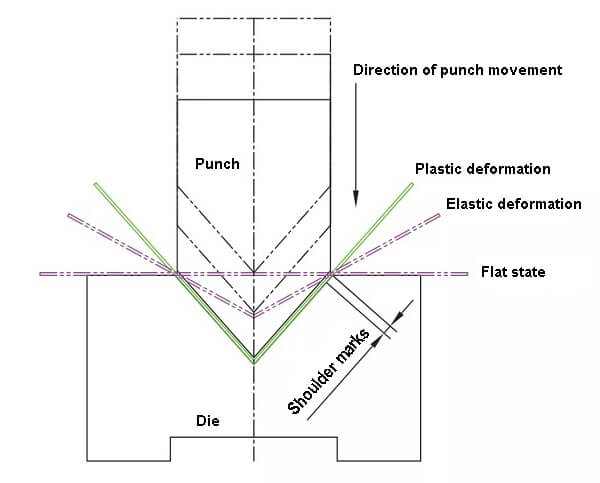

曲げ加工は、パンチとシートの最初の接触から始まります。パンチが下降するにつれて、シートは弾性変形を起こし、続いて材料の降伏強度を超えると塑性変形を起こします。塑性曲げの初期段階では、シートはある程度自由に動きます。パンチが下降ストロークを続けると、シートは徐々にダイのV溝に押し込まれ、曲率半径と曲げ力アームの両方が徐々に減少します。

このダイナミックなプロセスは、パンチがストロークの終わりに達するまで続きます。この時点で、シートは3つの重要なポイントでダイと完全に接触します:V溝の肩に沿って2つ、底部に1つです。この3点接触システムにより、目的のV字形状が正確に形成されます。

曲げ加工中、金属板は複雑な応力状態を経験する。外側の繊維は引張応力を受け、内側の繊維は圧縮を受けます。この応力分布はスプリングバックとして知られる現象につながり、金型設計とプロセスパラメーターで考慮する必要があります。

曲げサイクルが完了すると、一般に「ショルダー・マーク」と呼ばれる3つの異なるくぼみ線がワークピースに現れます。これらの跡は、図1および図2に示されるように、成形プロセス中にダイの肩部とV溝の底部によって局所的に加えられた圧力の結果です。

ショルダーマークの形成と特性は、相互に関連するいくつかの要因に影響され、それらは材料特性、工具形状、プロセスパラメータに分類されます。これらの要因を理解し制御することは、最適な部品品質を達成し、目に見えるマーキングを最小限に抑えるために非常に重要です。

図1 曲げ加工の模式図

図2 曲げマーク

ショルダーマークは、主に曲げ加工中のシートメタルとVダイのショルダーとの相互作用に関連しています。パンチとダイの間のクリアランスは、板金の圧縮応力分布に大きく影響し、その結果、図3に示されるように、圧痕のできやすさと深刻さの程度が異なります。

一定のVダイ条件下では、曲げ角度の大きさは、シートメタルの変形の程度とVダイのショルダー部での摩擦経路の長さに直接相関します。さらに、曲げ角度が大きいと、パンチによる曲げ力を長時間加える必要があるため、接触時間が長くなります。この接触時間の延長は、変形と摩擦の増大と相まって、ワークピース表面のショルダーマークの形成と強度を悪化させます。

クリアランス、曲げ角度、変形、摩擦、接触時間など、これらの要因の相互作用が、結果として生じるショルダーマークの特性を決定します。これらのパラメータを理解し最適化することは、精密板金加工において表面欠陥を最小限に抑えた高品質の曲げ加工を実現するために極めて重要です。

曲げる場合 メタルシート 厚みが異なれば、選択されるV溝の幅も異なる。

パンチが同じ条件下では、マトリックスのV溝のサイズが大きいほど、圧痕の幅が大きくなる。逆に、金属板とマトリックスのV溝の肩部との摩擦が小さいと、くぼみの深さは小さくなる。

プレートが薄いとV溝が狭くなり、マークが目立ちやすくなる。

摩擦に関して考慮すべきもう一つの要因は、摩擦係数である。マトリックスのV溝ショルダーの半径が異なると、曲げ加工時にシートにかかる摩擦のレベルが異なります。

マトリックスのV溝がシートに与える圧力については、マトリックスのV溝の半径が大きいほど、シートとダイのV溝の肩部との間の圧力が減少し、曲げ跡が少なくなる。

先に、マトリックスのV溝の表面がシート材と接触する際に摩擦を引き起こす可能性があることを指摘した。

金型が摩耗すると、V溝とシートの接触が粗くなり、摩擦係数が上昇する。V溝の表面をシートが摺動することで、無数の粗い凹凸と表面が接触し、シート表面への圧力が高まり、凹みが目立つようになる。

さらに、ワークピースを曲げる前にV溝を清掃しないと、V溝に残留した破片がシートにかかる圧力により、明らかなくぼみを引き起こす可能性があります。これは、亜鉛メッキ鋼板や炭素鋼板のようなワークを曲げる場合によくある問題です。

曲げ跡の主な原因は、シートとマトリックスのV溝の肩との間の摩擦であることを考えると、この摩擦を減らす加工技術を使うことができる。

摩擦力の公式F=μ×Fnは、摩擦力に影響を与える要因が摩擦係数(μ)と圧力(Fn)であることを示しており、両者は摩擦力に比例する。

したがって、以下の4つの解決策を用いることで、マークのない曲げを実現することができる:

図3 ベンディング・タイプ

V溝のショルダーの半径を単純に大きくするという従来のアプローチは、曲げくぼみを減らすための信頼できる解決策ではない。

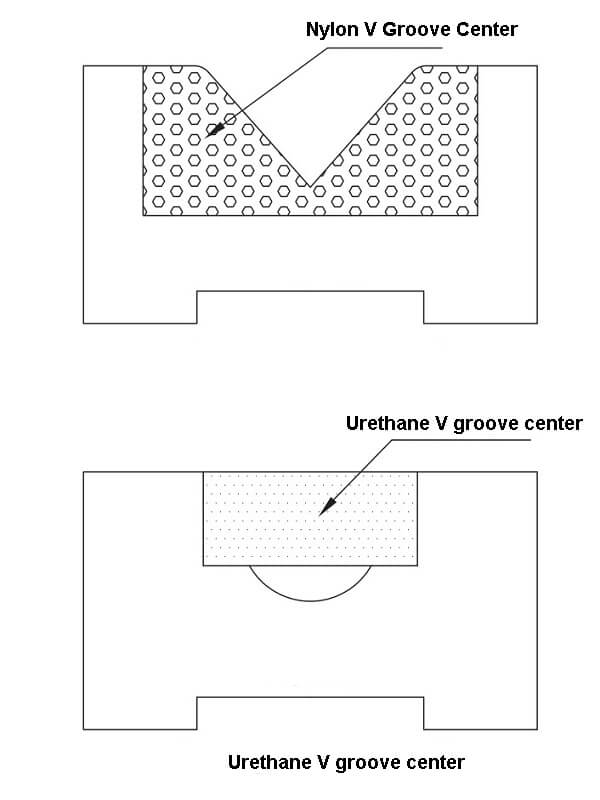

フリクションペアの圧力を下げるために、よりソフトな非フリクションペアを使用することも可能である。金属材料 V溝のショルダー部には、必要な押し出し効果が維持される限り、ナイロンやウレタン(PUエラストマー)などが使用される。しかし、これらの材料は摩耗しやすく、頻繁な交換が必要という欠点がある。

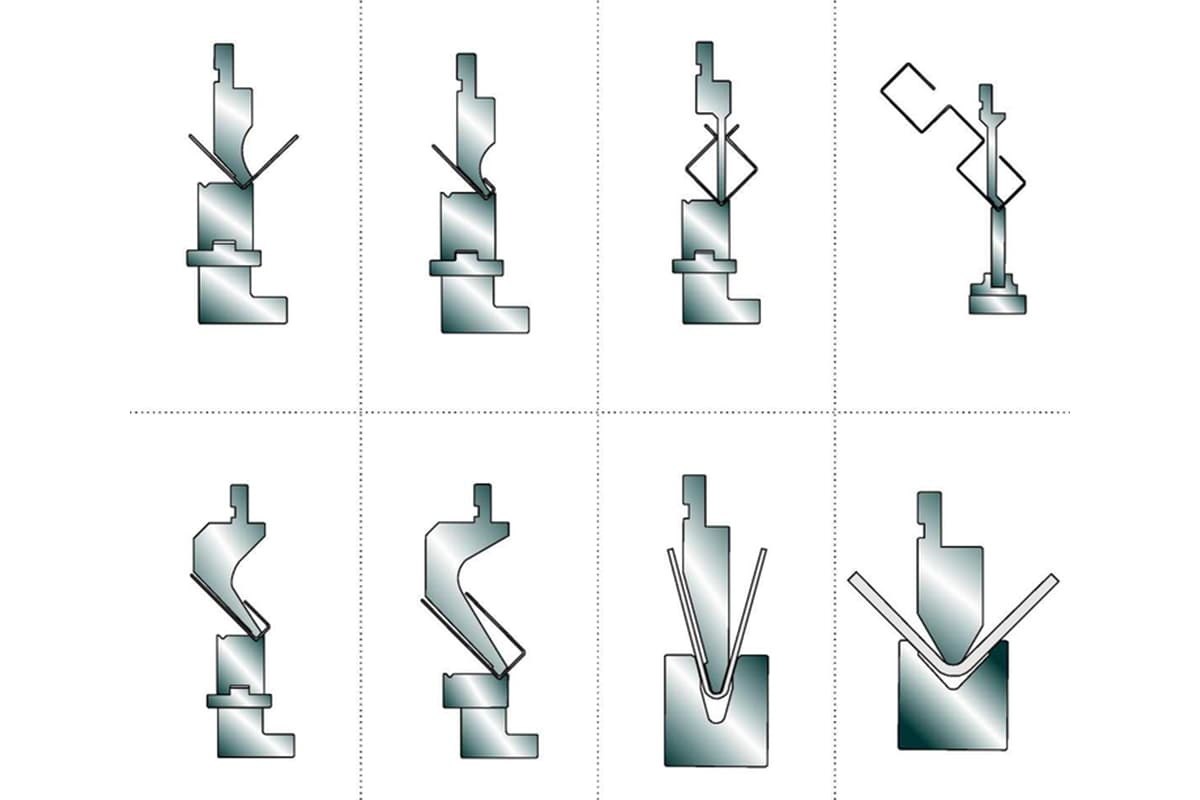

現在、図4に示すように、これらの素材を利用したさまざまなV溝構造がある。

図4 非金属V溝構造の模式図

さらに、シートとV溝との間の摩擦係数を低減する目的で、シートとV溝肩部との間の滑り摩擦対を転がり摩擦対に変換することができ、これにより、シートに作用する摩擦力を大幅に低減することができる。

これにより、曲げ圧痕を効果的に防ぐことができる。

現在、この方法は金型産業で広く使われており、ボールマークのない曲げ金型(図5)は一般的な応用例である。

図5 ボールマーク・フリー・ベンディング金型

ボールマークのない曲げ金型ローラーとV溝との間の硬い摩擦を避け、ローラーの回転と潤滑を容易にするために、圧力と摩擦係数を低減するためにボールが追加されます。

その結果、ボールマークのない曲げ金型によって加工された部品は、一般的に目に見えるマークを示さないが、マークのない曲げ効果は、アルミニウムや銅のような柔らかい材料には最適ではない。

財務的な観点から見ると、ボールマークのない曲げ金型の構造は、以前の金型設計よりも複雑であり、その結果、加工コストが高くなり、メンテナンスが困難になる。金型を選択する際には、企業経営者はこれらの要素を考慮する必要がある。

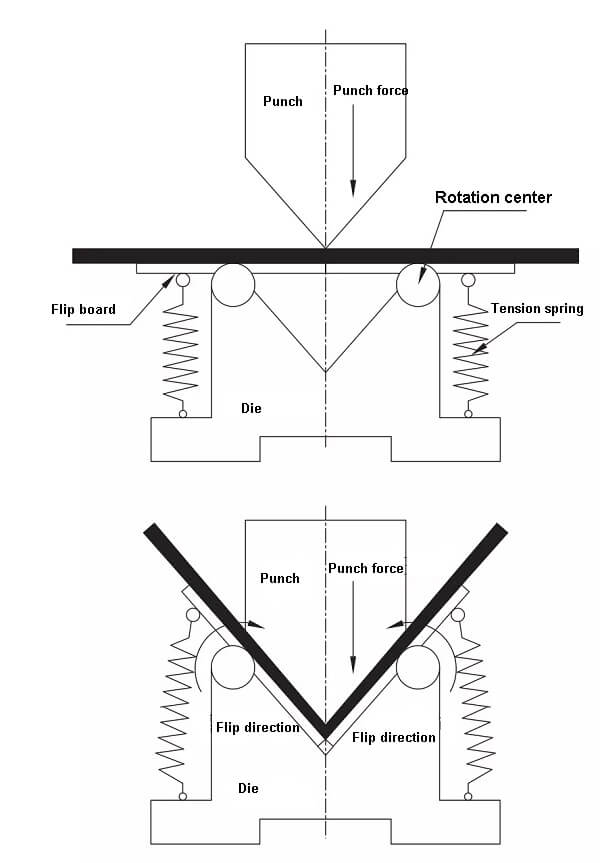

図6 逆V溝構造の模式図

現在、業界にはピボット回転の原理を利用し、マトリックス・ショルダーを回転させることで部品の曲げを実現する別のタイプの金型がある。

この金型デザインは、従来のV溝構造とは異なり、V溝の両側の傾斜面をリバーシブル構造に変えたものである。

パンチによるシートの押圧時には、パンチの両側の回転機構がパンチの圧力によって作動し、図6に描かれているように、シートが曲がって成形される。

この動作条件では、シートとマトリックス間の摺動摩擦は最小限に抑えられ、シートは旋回面付近でパンチの頂点に近づき、部品に跡がつくのを防ぐ。

このタイプの金型は、テンションスプリングやフリッププレート構造など、従来の設計よりも構造が複雑になっており、メンテナンスと加工コストが高くなる。

先に述べた方法はすべて、曲げ金型を改良することでマークフリー曲げを実現することを目的としている。

ビジネスの観点からは、個々の部品をマークフリーで曲げるための金型を新たに開発・購入することは現実的ではないかもしれない。

摩擦接触という観点からは、金型がシートから離れている限り摩擦は起こらない。

したがって、曲げ金型を変更することなく、V溝とシートの接触を防ぐために柔らかいフィルムを使用することで、跡のない曲げを実現することができる。

この柔らかいフィルムは、マークフリー曲げフィルムとも呼ばれ、一般的にゴム、PVC(ポリ塩化ビニル)、PE(ポリエチレン)、PU(ポリウレタン)などの素材で作られている。

ゴムとPVCは原料コストが低いが、耐圧性に欠け、保護性能が低く、耐用年数が短い。

一方、PEとPUは優れたエンジニアリング素材である。これらを基材として作られたマークフリーの折り曲げ・プレスフィルムは、引き裂き耐性に優れ、耐用年数も長く、良好な保護性能を発揮する。

曲げ保護フィルムは、ワークと金型肩部の間の緩衝材として機能し、金型とシートの間の圧力を緩和することで、曲げ加工時のワークの傷を防止します。

使用時には、ベンディングフィルムをマトリックス上に置くことができ、低コストで簡単に使用できる。

現在、市販されているマークフリー曲げフィルムの厚さは通常0.5mmで、サイズはニーズに応じてカスタマイズできる。

2tの圧力条件下で、マークフリー曲げフィルムは通常、約200回の曲げサイクルの耐用年数に達することができ、強力な耐摩耗性、優れた引裂き抵抗、優れた曲げ性能、高い引張強度と伸び、潤滑剤への耐性、脂肪族炭化水素系溶剤への耐性を誇る。

この記事では、マークのない曲げを実現するためのいくつかの方法を概説し、表1にこれらの方法の比較を示した。

表1 マークフリー曲げ加工の比較

| コントラスト項目 | ナイロンタイプV溝 | ウレタンV溝 | ローラーV溝 | フリップタイプの溝 | マーク・フリー・ベンディング・ホイル |

|---|---|---|---|---|---|

| 曲げ角度 | 様々な角度から | アーク | 様々な角度から | 一般的に直角に使用される | 様々な角度から |

| 適用シート | 各種プレート | 各種プレート | 非アルミ銅およびその他の軟質プレート | 各種プレート | 各種プレート |

| 長さ制限 | ≥50mm | ≥200mm | 100mm | / | / |

| 耐用年数 | 15~20万回 | 10~15万回 | / | / | 200回 |

| 交換メンテナンス | ナイロンの交換 | PUブロックの交換 | ローラーを交換する | エクステンション・スプリングなどの付属品を交換可能 | インテグラル交換 |

| コスト | 低い | 低い | 高い | 高い | 低い |

| メリット | と同じアプローチで、低コストで幅広い板材のマークフリー曲げ加工に適しています。 下型 標準的なベンディングマシンの | 低コストで、様々な板材のマークフリー曲げ加工に適しています。 | 長寿命 | 様々な板材のマークフリー曲げ加工に最適 | 標準ダイと同じ方式で低コスト |

| 制限 | 標準的な金型より寿命が短く、セグメントサイズは50mm以上に制限される。 | 現在のところ、円弧状製品のマークフリー曲げ加工にのみ適用される。 | この方法はコストが高く、アルミニウムや銅のような柔らかい素材に対する跡のない曲げ効果は最適ではない。ボールの摩擦と変形を制御するのは難しく、他の硬いプレートに跡がつく可能性がある。 | 高価、スコープが小さい、長さが限られている、V字型開口部 | 他のソリューションに比べて寿命が短く、頻繁に交換すると生産効率が低下し、大量に使用するとコストが大幅に上昇する。 |

の競争である。 板金加工 業界の競争は激しく、競争力を維持するために、企業は常に加工技術を向上させる必要がある。製品の機能性だけでなく、加工性、外観、加工経済性も考慮する必要がある。より効率的で費用対効果の高い加工方法を活用することで、企業は製品を加工しやすく、より経済的で、より魅力的なものにすることができる。