火花を散らすだけで金属が継ぎ目なく融合する世界を想像してみてほしい。これがスポット溶接の本質であり、金属部品を精密かつ強力に接合する技術です。この記事では、両面技術から片面技術まで、スポット溶接方法の複雑さを発見し、最適なプロセス・パラメーターの選択方法を学びます。高品質な溶接を実現し、プロジェクトの耐久性と信頼性を確保するための実践的な洞察にご期待ください。この重要な溶接技術をマスターするための秘訣をご覧ください。

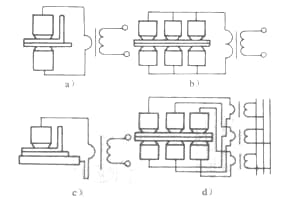

スポット溶接は一般に、両面スポット溶接と片面スポット溶接に分けられる。両面スポット溶接では、電極がワークの両側から溶接部に電力を供給する。

両面スポット溶接の代表的な方法を図1に示す。図1aは最も一般的な方法で、ワークの両面に電極痕がある。

図1bは、接触面積の大きい導電性板を下部電極として使用したもので、下部電極の跡をなくすか減らすことができ、装飾パネルのスポット溶接によく使用される。

図1cは、すべての電極を並列に接続するトランスを使用して、2つ以上の溶接箇所を同時に溶接する両面スポット溶接を示している。

このとき、すべての電流経路のインピーダンスが基本的に等しくなければならず、各溶接点を通過する電流が基本的に同じになるように、各溶接位置の表面状態、材料厚さ、電極圧力が同じでなければならない。

図1dは、複数のトランスを使用した両面多点スポット溶接を示し、図1cの欠点を避けることができる。

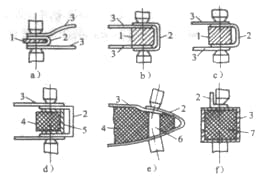

片面スポット溶接では、電極が被溶接物の同じ側から溶接部に電力を供給する。片面スポット溶接の代表的な方法を図2に示す。

図2aは片面1点スポット溶接で、溶接点を形成しない電極は電流密度を下げるため、大径で接触面積の大きいものを採用している。

図2bはシャントなしの片面2点スポット溶接で、すべての溶接電流が溶接部を流れる。

図2cはシャント付き片面ダブル・ポイント・スポット溶接で、上側のワークを流れる電流が溶接部を通過しないため、シャントが発生する。溶接電流に低抵抗の経路を提供するため、銅パッドがワークの下に置かれる。

図2dは、骨格部材と複合パネルの溶接のように、2つの溶接点間の距離lが大きい場合に、複合パネルの反りの原因となる不適切な加熱を回避し、2つの電極間の抵抗を低減するために、ワークピース上で電極と一緒に押圧される特殊な銅ブリッジAを示しています。

銅芯棒によるスポット溶接は、片面または両面スポット溶接の特殊な形態である。この形式は、スペースが限られ、電極が接近しにくいか、まったく届かないワークピースに特に適している。図3aに示す芯棒は、実際には厚さ数ミリの銅板である。

図3bと図3cは2種類の類似構造を示しており、前者は2つのワークの接触面を通過せずにワーク2の分流部を通過することで溶接部の発熱を低減し、溶接電流を増加させる必要があるため、構造3bは構造3cより劣っている。

これにより、被加工物2と2つの電極の接触面間で発生する熱が増大し、被加工物を焼き切る可能性さえある。

芯棒の断面積が大きい場合、銅の材料を節約し、生産を容易にするために、銅板を布糊木や広葉樹でできた芯棒に巻きつけたり、埋め込んだりすることができます(図3dと3eに示すように)。

芯棒と被加工物との接触面積は、電極と被加工物との接触面積よりもはるかに大きいため、溶融芯は被加工物の電極と接触している側に移動する傾向がある。

2つのワークピースの厚さが異なる場合、厚い方を芯棒接触側に配置することで、溶融芯ずれの程度を軽減することができる。

1 -銅芯棒

2.3 - ワーク

4-布付きスティックのり

5銅クラッド板

6- 埋め込まれた銅の棒

7 - フィラー

密閉された容器にワークを溶接する際、芯棒を容 器に挿入できない場合は、溶接前に容器全体をZn、 Pb、A1など、溶接金属よりも融点の低い金属で満たし ておくことができる(図3f)。

容器の壁が厚い場合は、砂やパラフィンなどの非導電性物質も充填材として使用できる。長時間の加熱によって低融点金属やパラフィンが溶融し、被加工物に電極圧の崩れが生じないよう、溶接時には強い条件を適用する必要がある。

大量生産では、片面マルチスポット溶接が広く使 われている。このとき、変圧器を使用して電力を供給し、各対の電極が順番に被加工物を押圧することもできる(図4aのように)、あるいは、各対の電極に別の変圧器を使用して電力を供給し、すべての電極が同時に被加工物を押圧することもできる(図4bのように)。

後者の方が利点が多く、広く使われている。その利点とは、各変圧器を接続された電極に最も近い場所に配置できるため、その電力とサイズを大幅に削減できること、各溶接のプロセス・パラメーターを個別に調整できること、すべての溶接部を同時に溶接できるため、高い生産性を達成できること、すべての電極が同時に被加工物を押圧するため、変形が少なくなること、複数の変圧器に同時に電力が供給されるため、バランスの取れた三相負荷が確保されること、などである。

通常、スポット溶接プロセス・パラメーターの選択は、被加工材の材質と板厚に基づき、その特定材質の溶接条件表を参照して行われる。

まず、電極端面の形状とサイズを決定する。次に、電極の加圧力と溶接時間を予備的に選択し、溶接電流を調整して異なる電流のサンプルを溶接する。

溶融コア径が条件を満たしていることを確認した後、電極加圧力、溶接時間、電流を適切な範囲に調整し、溶接品質が技術条件に規定された要件を満たすまでサンプル溶接と検査を実施する。

サンプルを検査する最も一般的な方法は引裂き試験である。高品質の溶接の印は、引き裂かれたサンプルの一方に円形の穴が開き、もう一方に円形の凸部ができることである。

厚板や急冷材の場合、引裂き試験で円形の穴や凸部を得られないことがあるが、せん断破壊によって溶融コアの直径を知ることができる。

必要に応じて、低倍率測定、引張試験、X線検査も行い、貫通率、せん断強度、収縮穴や亀裂の有無などを調べる。

a) 1つの変圧器が順番に電力を供給する。

b) 複数の変圧器が別々に電力を供給する:1. 油圧シリンダー 2. 電極

テストサンプルに基づきプロセスパラメーターを選択する場合、テストサンプルと実際のワークピースとの違い(分流、強磁性体の影響、組立クリアランスなど)を十分に考慮し、それに応じて適切な調整を行う必要がある。

不均等な厚さまたは異なる材質のスポット溶接を行う場合、溶融コアは接合面に対して非対称になり、厚い側または導電性および熱伝導性の悪い側にシフトする。このシフトの結果、より薄い、あるいはより導電性/熱伝導性の良い被加工物の溶け込み速度と強度が低下する。

溶融炉心のシフトは、2つのワークピース間の発熱と放熱の違いによって引き起こされる。

厚みが不均等な場合、厚い側の抵抗が大きくなり、接合面が電極から遠くなるため、発熱量が多く放熱量が少なくなり、溶融コアが厚い側に移動する。

材料が異なると、導電率や熱伝導率の低い材料は熱を発生しやすいが放熱しにくいため、図5に示すように溶融炉心もこれらの材料に向かって移動する(pは抵抗率を表す)。

溶融炉心のシフトを調整する原理は、より薄い、またはより良い導電性/より良い熱伝導性のワークピースの熱生産を増加させ、その放散面を減少させることである。一般的な方法は以下の通り:

a)不等厚(σ1<σ2)

b) 材質が異なる(p1<p2)

2) 熱伝導率の良い異なる材料や導体でできた電極を使用し、被加工物の片面には熱伝導率の悪い銅合金を使用して、その面の熱損失を減らす。

3) プロセスパッドを使用し、熱伝導率の悪い金属製パッド(厚さ0.2~0.3mm)をワークや熱伝導率の良い導体の片面に配置し、その面の放熱を抑える。

4)強条件方式を採用-通電時間が短いため、ワーク間の間接抵抗加熱の効果が増大し、電極の放熱効果が減少し、溶融芯ずれの克服に有利である。

この方法は、薄いワークと厚いワークをスポット溶接する際に大きな効果を発揮する。コンデンサ式蓄積エネルギー溶接機(通常、大電流で通電時間が短い)は、厚さ比が20:1までのワークのスポット溶接が可能であり、明確な例となる。

しかし、厚いワークの場合、通電時間が長くなるため、接触抵抗は溶融炉心加熱にほとんど影響しない。

この場合、2つのワークピースの界面に熱が移動するのに十分な時間を確保するためには、弱い条件の方が実際には効果的であり、その結果、溶融芯ずれを克服するのに役立つ。

生産現場では、板厚3.5mmのアルミ合金5A06(LF6)(電気抵抗が高い)と板厚5.6mmのアルミ合金2A14(LD10)(電気抵抗が低い)をスポット溶接したところ、板厚の薄い5A06(IF6)の方に溶け芯が大きくずれてしまった例があった。通電時間を13Hzから20Hzに延長して初めて、このずれを修正することができた。

スポット溶接は通常、重ね継手と折り返しエッジを利用する(図6参照)。接合部は、厚さが等しいか不等 級の2つ以上のワークで構成することができる。

スポットをデザインするとき 溶接構造すなわち、電極が部品の溶接部位に容易に 到達できなければならない。さらに、エッジの距離、オーバーラップ量、 溶接部間の間隔、アセンブリーのクリア ランス、溶接部の厚さなどの要素も考慮しなけれ ばならない。 溶接強度 も考慮に入れるべきである。

エッジ距離の最小値は 金属 溶接される材料、厚さ、溶接条件。厚さが厚い場合は、より小さい値を使用す ることができる。 降伏強度 金属、薄板、または強い溶接条件が適用される場合。

a) オーバーラッピング・ジョイント

b) 折り返しエッジ・ジョイント:e-溶接部の間隔、b-エッジの距離

オーバーラップ量はエッジ距離の2倍で、推奨最小オーバーラップ量を表1に示す。

溶接部の間隔とは、隣接するスポット間の中心間 隔のことで、その最小値は溶接金属の厚さ、電気伝導度、 表面清浄度、および溶解コアの直径に関係する。表2に推奨最小溶接間隔を示す。

表1 ジョイントの最小推奨オーバーラップ量(単位:mm)

| 最も薄いプレートの厚さ | 単列はんだ接合部の最小オーバーラップ量 | 複列はんだ接合部の最小オーバーラップ量 | ||||

| 構造用鋼 | ステンレス鋼および超合金 | 軽合金 | 構造用鋼 | ステンレス鋼および超合金 | 軽合金 | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

表2 推奨最小溶接間隔(単位:mm)

| 最も薄いプレートの厚さ | 最小点距離 | ||

| 構造用鋼 | ステンレス鋼および超合金 | 軽合金 | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

最小ピッチは主に分流効果のために考慮される。強い条件や大きな電極圧力を使用する場合は、ピッチを適切に小さくすることができます。熱膨張モニタリングや、各ポイントの電流を順次変更できるコントローラを使用する場合、および分流効果を効果的に補償できるその他の装置を使用する場合は、ピッチを制限することはできません。

ワークサイズの制限によりピッチを広げることができず、上記のような管理策がない場合は、融着コアのサイズを一定にするため、適切な電流で各ワークの最初のポイントをまず溶接し、次に電流を増やして隣接するポイントを溶接する必要がある。

クリアランスをなくすために加圧力に頼ると、電極加圧力の一部が消費され、実際の溶接加圧力が低下するため、組立クリアランスはできるだけ小さくする必要がある。

また、クリアランスが不均一になると、溶接圧力が変動し、各溶接点の強度に大きな差が生じる。過度のクリアランスは、深刻な飛散の原因にもなる。

クリアランスの許容値は、ワークの剛性と厚さによって異なります。剛性と厚みが大きいほど許容クリアランスは小さくなり、通常は0.1~2mmです。環状ワークピースの過剰なクリアランスは、圧延によって除去することができます。

単一の溶接点のせん断強度は、2枚の板 の界面にある融着コアの面積に依存する。継手強度を確保するためには、溶融直径に加えて、溶け込み速度とくぼみ深さも要件を満たす必要があります。

2枚のプレートのそれぞれの貫入率を別々に測定する。浸透率は20%から80%の間でなければならない。の最大浸透率 マグネシウム合金 は60%までしか許されないが、チタン合 金の場合は90%まで許される。異なる厚さのワークピースを溶接する場合、各ワークピースの最小溶け込み率は、接合部の最も薄い部分の厚さの20%までとすることができる。

加 工速度は、板厚の15%を超えないこと。2つの被加工物の板厚比が2:1より大きい場合、または平らな電極を使用して、届きにくい部分や被加工物の片側で溶接を行う場合は、圧痕深さを20%~25%まで大きくすることができる。図7は、低倍率研磨ディスク上の融着コアのサイズを示す。

dは融着直径、σは被加工物の厚さ、hは融着深さ、cは圧痕深さである。

スポットの強さ 溶接継手 板面に垂直な引張荷重下での引張強さ。

の周囲で2枚のプレートの間に形成される鋭角による応力集中のためである。 フュージョンゾーンそのため、スポット溶接継手には一般的にこのような負荷はかからない。

通常、継手の延性を判断する指標として、引張強さとせん断強さの比が用いられる。この比率が大きいほど、接合部の延性が優れていることになる。

複数の溶接によって形成される接合部の強度は、 溶接部のピッチと分布にも左右される。ピッチが小さいと、継手の強度が分流によって影響を受ける可能性があり、ピッチが大きいと配置できる溶接部の数が制限される。

従って、最大接合張力を得るためには、ピッチと 溶接部の数の両方を考慮する必要がある。複数列の溶接部は、長方形に配置するよりも、千鳥状に配置するのが最適である。

スポット溶接かどうか、 シーム溶接またはプロジェクション溶接を使用する場合は、安定した接合品質を確保するため、溶接前にワークの表面をクリーニングする必要がある。

洗浄には機械的方法と化学的方法がある。一般的な機械的洗浄方法には、サンドブラスト、ショットブラスト、研磨、サンドペーパーによる研磨、ワイヤーブラシなどがあります。

金属や合金が異なれば、必要な洗浄方法も異なる:

アルミニウムは酸素と強い化学的親和性を持つため、アルミニウムとその合金の表面洗浄の要件は非常に厳しい。洗浄したばかりの表面はすぐに酸化し、酸化皮膜を形成します。そのため、洗浄した表面を溶接前に保持できる時間には厳しい制限があります。

上の酸化膜 アルミニウム合金 は主に化学的方法で除去される。アルカリ水溶液で脱脂洗浄した後、リン酸水溶液で腐食する。新しい皮膜の成長速度を遅くし、新しい皮膜の孔を埋めるために、腐食しながら不動態化処理を行う。

最も一般的に使用される不動態化剤は、重クロム酸カリウムと重クロム酸ナトリウムである(表3参照)。不動態化処理後、酸化皮膜を除去する際にワークピース表面に過度の腐食が発生することはない。

腐食後、水洗し、硝酸溶液で光沢処理を行う。処理後再度水洗し、5℃の乾燥室で乾燥させるか、熱風でブロー乾燥させる。このような洗浄後、溶接前に72時間保管することができる。

アルミニウム合金の洗浄には、機械的な方法も使用できる。例えば、0~00番のサンドペーパーや電動・ファン駆動のワイヤーブラシを利用することができる。ただし、ワークピース表面の損傷を防ぐため、ワイヤーの直径は0.2mmを超えないようにし、長さは40mmより短くならないようにし、ワークピースへのブラシの圧力は5~20Nを超えないようにする。さらに、溶接は洗浄後2~3時間以内に行わなければならない。

安定性を確保するために 溶接品質現在、中国のさまざまな工場では、化学洗浄後にワイヤーブラシで重ね合わせたワークの内面を洗浄している。

アルミニウム合金を洗浄した後、2つのアルミニウム合金ワークを保持する2つの電極間の合計抵抗を測定する必要があります。のような専用装置が必要です。 スポット溶接機 はそのために使われる。

電極の一方は電極クランプから絶縁されており、2つの試験片は電極の間で押し付けられる。このようにして得られたR値は、表面クリーニングの質を最も客観的に反映することができる。

2A12、7A04、5A06アルミニウム合金の場合、Rは120uΩを超えてはならず、洗浄直後のR値は通常40~50uΩである。3A21、5A02、焼結アルミニウム合金のような導電性の良いアルミニウム合金の場合は、洗浄直後のR値は通常40~50uΩです。 アルミニウム材料Rは28~40uΩを超えないこと。

マグネシウム合金は一般的に化学的に洗浄され、その後クロム酸溶液で不動態化される。

この処理により、表面に薄く緻密な酸化皮膜が形成され、安定した電気特性を有し、性能にほとんど変化を与えることなく、10日以上持続することができる。マグネシウム合金は、ワイヤーブラシで洗浄することもできる。

銅合金は硝酸や塩酸で処理し、中和して溶接残渣を取り除くことができる。

いつ 抵抗溶接 ステンレス鋼や高温合金の場合、油分、ほこり、塗料があると、硫黄脆化の可能性が高くなり、接合部の欠陥につながるため、加工表面を非常に清浄に保つことが極めて重要である。

洗浄方法には、研磨、ショットブラスト、ワイヤーブラシ、化学腐食などがある(表3を参照)。特に重要な部品の場合、 電解研磨 が使われることもあるが、この方法は複雑で生産性が低い。

上の酸化膜 チタン 合金は、塩酸、硝酸、リン酸ナトリウムの混合溶液でディープ・エッチングすることで除去できる。ワイヤーブラシやショットブラストも使用できる。

低炭素鋼と低炭素鋼 合金鋼 は大気中の腐食に対する耐性が低い。

そのため、これらの金属は輸送、保管、加工時に防錆油で保護されることが多い。オイルを塗布した表面が、作業場の汚れや他の導電性の低い材料で汚染されていなければ、接合品質に影響を与えることなく、電極の圧力で簡単に油膜を絞り出すことができる。

鋼の供給状態には、酸洗なしの熱間圧延、酸洗とオイル・コーティングを施した熱間圧延、冷間圧延がある。酸洗されていない熱間圧延鋼を溶接する場合は、サンドブラスト、ショットブラスト、化学腐食法を用いて酸化被膜を除去しなければならない。

これは、硫酸と塩酸の溶液、またはリン酸を主成分としチオ尿素を含む溶液(表3参照)で行うことができ、効果的に残留油を除去すると同時に表面を腐食させることができる。

表3 化学腐食に使用した溶液の組成。

| メタル | 腐食溶液 | 混合溶液 | 許容値 |

| 軟鋼 | 1.H2S04 水 200g、NaCl 10g、緩衝液ヘキサメチレンテトラミン 1g、温度 50-60 ℃2.KHCl 200g、ヘキサメチレンテトラミン 10g、温度 30-40 ℃/水 1L あたり 2. | 水1リットル当たりNa0HまたはOH50~70g、温度605℃。 | 00 |

| 構造用鍋、低合金鋼 | 1.H2S04 水1リットル当たり100g、HC50g、ヘキサメチレンK-テトラミン10g、温度50~60 2.H3プライベートオファーリング4 水0.8L当たり65~98g、Na3プライベートオファーリング4 35~50g、乳化剤OP25g、チオ尿素5g | 0~25℃の水1リットル当たり50~70gのNaOHまたはOH;50~60℃の水1リットル当たり35gのNaNO | 00 |

| ステンレス鋼、超合金 | 0.75リットルの水に、H2S04110g、HCl130g、HNO310g、温度50~70 ℃ 2 | 質量分率10%のSu溶液、温度20-15℃。 | 000 |

| HC1416g,HNO370g,HF50g | |||

| 銅合金 | 1.硝酸3 280g、塩酸1.5g、カーボンブラック1~2g/水1リットル、温度15 * 25 2.硝酸3水1リットル当たり100g、H2SO4180g HCl g、温度15-25℃。水1リットル当たりHPO 110~155g | 水1リットル当たりHNO3 | 00 |

| アルミニウム合金 | K2Cr20, Na2Cr203:1.5~0.8g、温度30~50℃、水0.3~0.5L | 525g、温度20~85 | 0~120 |

| マグネシウム合金 | Na0H300~600gNaN40~70gNaNo3150~250g, 温度70~100 °C | 120~180 |

コーティングが施された鋼板は、一部の例外を除き、一般的に溶接のための特別なクリーニングを必要としない。一方、亜鉛メッキ鋼板は、ワイヤー・ブラシや化学腐食剤を使って洗浄する必要がある。

リン酸塩皮膜を施した鋼板は表面抵抗が高いため、低い電極加圧力では溶接電流が通らず、高い加圧力でなければ溶接できない。

低炭素鋼はw(C)含有量が0.25%未満である。低炭素鋼は、結晶化温度範囲が狭く、 高温強度が低く、熱膨張係数が小さいため、割れ が発生しやすい。

この種の鋼材は、優れた特性を持っている。 溶接性また、溶接電流、電極加圧力、通電時間などのプロセスパラメーターの調整範囲が広い。

表4は、米国RWMAが推奨する低炭素鋼のスポット 溶接条件を示しており、参考となる。

冷却速度が非常に速いため、硬くて脆い。 マルテンサイト組織 は、焼き入れ鋼をスポット溶接する際に必然的に発生するもので、高応力下で亀裂が発生することもある。

焼入れ組織をなくし、接合性能を向上させるため、通常、電極間溶接および焼戻し後のダブル・パルス・スポット溶接法が採用される。

表4 低炭素鋼のスポット溶接の溶接条件。

| 板厚/mm | 電極 | 最小点距離/mm | 最小オーバーラップ/mm | 最適条件 | 中程度のコンディション | 一般条件 | ||||||||||||||||||

| 最大d/mm | 最小D/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | ナゲット直径/mm | せん断強さ ± 14%/kN | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | ナゲット直径/mm | せん断強度 ± 17%/kN | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | ナゲット直径/mm | せん断強さ ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

この方法の最初の電流パルスは溶接パルスであり、2番目は 焼戻し熱処理 パルスを使用する。この方法を使う場合、2つの点に注意する必要がある:

焼入れ鋼に対するデュアル・パルス・スポット 溶接プロセス・パラメーターの例を参考のため表5に 示す。シング ル・パルス・スポット溶接を使用する場合、継手の冷却 速度を下げるために長い溶接時間(通常の2~3倍) を使用することができるが、それでも焼入れ組織の形成 を避けることはできない。

検査のために裂くと、継手は脆性破壊を示し、引き抜くことのできる丸穴はなく、せん断強度はデュアル・パルス・スポット溶接継手よりはるかに低い。したがって、シングル・パルス・スポット溶接は推奨されない。

溶接時の主な問題は以下の通りである:

(1) 表面が傷つきやすく、コーティング本来の機能を失う。

(2) 電極がコーティングに付着しやすく、寿命が短くなる。

(3) 低炭素鋼に比べ、溶接プロセス・パラメーターの適用範囲が狭く、不完全な溶け込みやスパッタが発生しやすいため、プロセス・パラメーターの精密な制御が必要である。

(4) コーティングメタルの融点は通常、低炭素鋼よりも低い。加熱すると、溶融した被覆金属がまず2枚の板の接触面を広げ、その結果電流密度が低下する。従って、溶接電流は被覆なし の場合より高くする必要がある。

(5) 溶融した被覆金属を接合面から排出するため、電極圧力は被覆なしの場合より高くする。

鋼板の表面にポリ塩化ビニル樹脂を溶接する場合、必要な接合強度を確保するだけでなく、樹脂表面に損傷を与えないようにする必要がある。そのため、片面スポット溶接を採用し、溶接時間を短くする必要がある。

(1) 亜鉛メッキ鋼板のスポット溶接

亜鉛メッキ鋼板は、電気メッキ亜鉛メッキ鋼板と溶融亜鉛メッキ鋼板に大別され、前者は後者に比べて皮膜が薄い。

スポット用 亜鉛メッキ鋼溶接 鋼板には、2種類の電極合金を推奨する。溶接継手に高い外観要求が必要な場合は、1 種類の合金を使用できる。円錐角120°~140°のテーパー形状の電極 を推奨する。溶接トングを使用する場合は、半端半径 25~50mmの球状電極を推奨する。

電極の寿命を延ばすために、タングステン電極ヘッドを埋め込んだ複合電極を使用することもできます。2種類の電極合金からなる電極本体は、タングステン電極ヘッドの放熱性を高めることができる。

表6にスポット溶接の溶接条件を示す。 亜鉛メッキ鋼溶接 日本溶接協会の第3委員会が推奨するプレート。

亜鉛メッキ鋼板のスポット溶接時には、ZnO粉塵が人体に有害であるため、効果的な換気装置を使用すべきである。

(2) アルミめっき鋼板のスポット溶接

アルミめっき鋼板は2つのタイプに分けられる。第一のタイプは主に耐熱性で、Al-Si合金(Si含有量は6%から8.5%)の厚さ20~25μmの層で表面を被覆し、640℃までの温度に耐える。第2のタイプは主に耐食性で、純アルミニウムの被覆厚は第1のタイプの2~3倍である。両タイプのアルミめっき鋼板をスポット溶接すると、良好な強度が得られます。

表5 25CrMnSiA、30CrMnSiA 鋼のダブルパルススポット溶接の溶接条件。

| 板厚 | 電極セクター径/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | インターバル/週 | テンパリング時間/週 | 焼き戻し電流/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

皮膜の電気伝導性と熱伝導性が良いため、溶接にはより大きな溶接電流が必要である。硬質銅合金球状電極を使用すべきである。

タイプ1のアルミニウム被覆鋼板スポット溶接の 溶接条件を表7に示す。タイプ2の場合、皮膜が厚いため、電流を大きく、電極加圧力を低くする必要がある。

(3) 鉛めっき鋼板のスポット溶接。鉛めっき鋼板は低炭素鋼板である。 鋼板 75% w (Pb)と25% w (Sn)からなるPb-Sn合金でコーティングされている。この材 料は比較的高価で、あまり一般的ではない。鉛メッキ鋼板のスポット溶接はあまり一般的で はなく、使用される工程パラメーターは亜鉛メッキ 鋼板と同様である。

ステンレス鋼は一般に、オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、およびフェライト系ステンレス鋼の3種類に分類される。 マルテンサイト系ステンレス鋼.ステンレス鋼は低炭素鋼に比べて抵抗が高く、熱伝導率が低いため、溶接電流を小さくし、溶接時間を短くすることができる。

これらの材料は高温強度が高く、引け巣や割れな どの欠陥を防ぐために、より高い電極加圧力が必 要となる。ステンレス鋼は熱に敏感であり、通常、短い 溶接時間、強力な内部および外部水冷、熱影響部 での結晶粒成長を防ぐための加熱時間と溶接 電流の正確な制御が必要である。 粒界腐食.

スポット用 ステンレス鋼溶接高電極圧力のニーズに対応するため、クラス2ま たはクラス3の電極合金の使用を推奨する。表8に、ステンレス鋼スポット溶接の溶接条 件を示す。

マルテンサイト系ステンレス鋼 はスポット溶接中に急冷される傾向があり、 より長い溶接時間を必要とする。焼入れ組織をなくすには、溶接後に焼戻しを行 うのが最善である。ダブル・パルス・スポット溶接は、焼き入れに よる割れを防ぐため、一般的に外部冷却を行なわない。

高温合金は、鉄基合金とニッケル基合金に分け られるが、ステンレス鋼よりも抵抗と高温強 度が高いため、より小さな溶接電流とより大きな 電極加圧力が要求される。高温合金のスポット溶接で割れやウィス カーのような欠陥を減らすには、溶接部の過熱を できるだけ避ける必要がある。

クラス3の電極合金は、電極の変形と消費 を抑えるために推奨される。表9に、高温合金スポット溶接の推奨溶接条 件を示す。

厚板(2mm以上)をスポット溶接する場合は、引け巣や割れを防ぐため、溶接パルスの後に徐冷パルスと鍛造圧力を加えるのが最善である。また、融着コアの圧縮と放熱を促進するために、球状電極を使用すべきである。

表6 亜鉛メッキ鋼板のスポット溶接の溶接条件。

| メッキタイプ | 電気亜鉛メッキ | 溶融亜鉛メッキ | |||||

| めっき厚/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| 溶接条件 | レベル | 板厚/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| 電極圧力/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| 溶接時間/週 | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| 電流/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| せん断強度/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

表7 耐熱アルミナ鋼板のスポット溶接条件。

| 板厚/mm | 電極球面半径/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | せん断強度/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

表8ステンレス鋼のスポット溶接条件。

| 板厚/mm | 電極端面直径/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

表9 高温合金GH44およびGH33の溶接条件。

| 板厚/mm | 電極端面直径/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

アルミニウム合金は広く使用されており、冷間加工強化型と熱処理強化型に分けられる。その アルミニウムの溶接性 合金スポット溶接は、特に熱処理を施した強化アルミニウム合金の場合、不良である。その理由と対策は次の通りである:

(1) アルミニウム合金は電気伝導率と熱伝導率が高いため、溶融池を形成するのに十分な熱を発生させながら表面の過熱を抑え、電極の付着や電極の銅イオンが純アルミニウムクラッド層に拡散するのを避け、接合部の耐食性を低下させるためには、電流を大きくして時間を短くする必要がある。

(2) 塑性温度範囲が狭く、線膨張係数が大きいため、溶融池が凝固する際の過大な内部引張応力による亀裂を避けるため、電極圧力を大きくし、電極の追従性を良くする必要がある。

5A06、2A12、LC4などの割れ傾向の大きいアルミニウム合金の場合は、鍛造圧力を高くして、凝固時の溶融池の塑性変形を十分に確保し、引張応力を低減し、割れの発生を防止する必要がある。

曲げ電極が大きな上部鍛造圧力に耐えられない場合、溶接パルスの後に徐冷パルスを加えることによっても割れを回避できる。どちらの方法も厚いアルミニウム合金に使用できる。

(3)アルミニウム合金の表面は酸化皮膜が発生しやすいので、溶接前に厳密に洗浄しなければ、飛散や溶融池の形成不良(検査のために破って開けると、溶融池の形状が不規則で、ボスや穴が丸くない)を起こしやすく、溶接部の強度を低下させる。洗浄にムラがあると、溶接部の強度が不安定になる。

以上のような理由から、この溶接機には、次のような特徴がある。 アルミニウムのスポット溶接 合金は次のような特徴を持つべきである:

1) 短時間で大電流を供給する能力;

2) 電流波形は緩やかな立ち上がりと立ち下がりであること;

3) 送電網の電圧変動に影響されることなく、プロセスパラメータを正確に制御する;

4) 段差および鞍型の電極圧力を提供する能力;

5)機械ヘッドの小さい慣性そして摩擦力、よい電極のフォローアップ性能。

現在使用されている300~1000kVAの直流パルス溶接機、三相低周波溶接機、二次整流溶接機(1000kVAに達するものもある)は、いずれも上記の特徴を備えている。

単相交流溶接機にはこうした特徴がなく、軽微なワークのスポット溶接にのみ適しており、溶接機の出力は一般に400KVAを超えない。

の電極である。 アルミニウムのスポット溶接 合金は、溶融炉心の圧縮と凝固、および放熱を容易にするため、端面が球状の第1種電極合金を使用すべきである。

電流密度が高く、酸化皮膜が存在するため、スポットでは電極のスティッキングが発生しやすい。 アルミニウム合金溶接.電極の固着は外観の品質に影響するだけでなく、電流の減少により接合強度を低下させる。そのため、電極は定期的に研ぐ必要がある。

電極を1回研ぐごとに溶接できる回数は、溶接条件、溶接金属の種類、洗浄状態、電流波形変調の有無などの要因によって異なる、 電極材料そして冷却状態。

通常、純アルミニウムのスポット溶接は5~80点、5A06と2A12のスポット溶接は25~30点である。

防錆アルミニウム3A21は、強度が低く、延性が良好で、割れのない良好な溶接性を有する。通常、固定された不変の電極圧力が使用される。

硬質アルミニウム(2A11、2A12など)、超硬質アルミニウム(7A04など)は強度が高く、延性に乏しく、割れやすい。段差曲線の圧力を使用する必要があります。

しかし、薄い部品の場合は、溶接圧力を大きくするか、ダブル・パルス加熱と徐冷を併用することで、割れを防ぐことができる。

段階加圧を使用する場合、電源オフの瞬間から鍛造加圧までのタイムラグを設けることが重要で、通常は0~2週間程度である。鍛造加圧力が早すぎると(電源オフ前)、溶接加圧力が上昇し、加熱に影響し、溶接部の強度が低下したり変動したりする。鍛造圧を加えるのが遅すぎると、溶融したコアが冷えて結晶化する際に亀裂が入り、鍛造圧を加えても効果がない。

電磁ガスバルブの作動が遅れたり、ガス経路がスムーズでないため、鍛造圧力の上昇が遅くなり、事前に加圧しなければ割れを防止できないため、電源オフ前に鍛造圧を加える必要がある場合がある。

アルミニウム合金の直流スポット溶接条件 パルス溶接 表12-11および12-12に示す。三相二次整流溶接機を使用する場合は、表10および表11を参照することができるが、溶接時間を適切に延長し、溶接電流を小さくする必要がある。

表10 スポット溶接条件 アルミニウム溶接 合金3A21、5A03、5A05。

| 板厚/mm | 電極球面半径/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | 鍛造圧力/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

表11 アルミニウム合金2A12CZおよびLC4CSのスポット溶接の溶接条件。

| 板厚/mm | 電極球面半径/mm | 電極圧力/AN | 溶接時間/週 | 溶接電流/kA | 鍛造圧力/AN | 鍛造ラグ・パワーオフ時間/週 |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

アルミニウム合金に比べ、銅合金はわずかに抵抗率が高く、熱伝導率が低いため、スポット溶接は特に難しくありません。

厚さ1.5mm以下の銅合金、特に導電率の低い銅合金が、生産現場で最も広く使用されている。純銅は電気伝導率が極めて高く、スポット溶接はより難しい。

通常、電極と被加工物の間にシムを入れたり、電極ヘッドにタングステンを埋め込んだ複合電極を使用して電極への放熱を抑えます。タングステンロッドの直径は通常3〜4mmです。

いつ 銅の溶接 高導電率の黄銅や青銅の溶接には、一般に1種 のタングステン合金電極が使用される。低導電率の黄銅、青銅、銅-ニッケル合金を溶接す る場合は、クラス2の電極合金が使用される。銅合金は、タングステンを埋め込んだ複合電極を使 用して溶接することもできる。

タングステンは熱伝導率が低いため、一般的に使用されている中出力の溶接機でスポット溶接を行う場合、はるかに小さな溶接電流を使用することができる。しかし、タングステン電極が被溶接物に付着しやすく、被溶接物の外観に影響を与える。表12および13にスポット溶接の溶接条件を示す。 真鍮溶接.

銅および高導電性銅合金は、電極の付着が激しい ため、スポット溶接されることはほとんどない。複合電極でも、スポット溶接できるのは薄い銅板だけである。

チタン合金は比強度が高く、耐食性に優れ、熱的強度に優れているため、航空宇宙産業や化学産業で広く使用されている。

チタン合金の溶接性は、ステンレス鋼のそれと同様であり、プロセス・パラメーターもほぼ同じである。一般的に、溶接前の特別な洗浄は必要なく、酸化皮膜がある場合は酸洗を行うことができる。

チタン合金は熱感受性が強く、強い条件下でも結晶粒は大きく成長する。そのため 溶接浸透 は90%に達するが、品質に大きな影響はない。溶接条件は表14を参照。

チタン合金は高温強度が高いため、端面が球状のクラス2電極合金が電極に最適です。

純粋なスポット溶接に比べて、接着剤スポット溶接には次のような利点がある:

1) 構造強度の向上。その静的せん断強度はスポット溶接の2倍以上であり 疲労強度 はスポット溶接の3~5倍である。

2)良好なシール性能。溶接後の陽極酸化の際、ラップジョイントの残留酸による金属腐食を防ぐことができる。

しかし、接着剤スポット溶接は、純粋なスポット溶接に比べてコストが高く、接着剤の硬化時間が長く、エネルギー消費も大きい。

接着剤のスポット溶接には、主に3つの方法がある:

1)スポット溶接の前に接着剤を塗布する。

2)スポット溶接をしてから接着剤を注入する。接着剤を注入する方法は、グルーガンを使って接着剤をラップジョイントに注入します。

3)2枚のワークの間に、ラップ幅に合わせて粘着フィルムを重ねます。スポット溶接が必要な位置の粘着フィルムに溶接サイズより少し大きめの穴を開け、粘着フィルムの穴の位置でスポット溶接する。

第一の方法は、接着剤の活性期間を長くとり、作業場の温度、湿度、接着剤塗布後の待ち時間を厳しく要求される。接着剤の粘度がある程度高くなると、電極の圧力で接着剤を絞り出すことができず、溶接に影響する。

接着剤塗布後の接着剤スポット溶接に、コンデンサ収納式溶接機で電流が急激に上昇するような硬いパルスを使用することは適さない。なぜなら、過度に硬いパルスでは、接合面から接着剤をすべて押し出すことができないことが多く、接合部に残留した接着剤が、ゆるみ、気孔、亀裂などの欠陥の原因となることがあるからである。

また、過度に柔らかい電流パルスは、接着剤の粘度を急激に低下させ、接着剤の流れや剥離を引き起こすため、推奨されません。DCパルスの電流波形 スポット溶接機 は立ち上がりと立ち下がりが緩やかで、接着剤によるスポット溶接に適している。ACスポット溶接を使用する場合は、振幅変調波形を推奨する。

接着剤を塗布した後にスポット溶接を行うと、押し出された接着剤が電極を汚染し、作業や製品の品質に影響を与える。さらに、接着剤が硬化する前に溶接後の変形を修正しなければならず、生産に困難が伴う。

2つ目の方法は、ラップ・ジョイントへの充填を容易にするため、接着剤の流動性をよくする必要がある。しかし、過剰な流動性は接着剤の損失を引き起こす可能性があるため、これも推奨されない。接着剤を注入する際、接着剤が他の表面に流れ込むことなく溶接継ぎ目に入りやすくするため、ワークを15°~45°の角度で傾斜させる必要がある。

最初にスポット溶接し、その後接着剤を注入する場合の欠点は、重ね継手の幅が制限されることである。幅が40mmを超えると、スポット溶接後の重ね継手表面に凹凸ができるため、接着剤が重ね継手全体に浸透しにくくなり、完全な接着ができず、接着不良が発生する。

最初にスポット溶接し、その後接着剤を注入する方法は、シンプルで品質を確保しやすく、余分な接着剤は簡単に除去できる。

したがって、この方法は国内生産で広く使用されている。接着剤のスポット溶接には、一般に変性エポキシ接着剤が使用される。まずスポット溶接し、その後接着剤を注入するための接着剤グレードには、425-1、425-2、TF-3、SY201などがあります。

接着剤によるスポット溶接は、航空機製造に広く使われている。例えば、中国の国産航空機「雲7型」の表皮とストリンガーの接合には、この技術が大規模に採用されている。

表12 黄銅スポット溶接の溶接条件。

| 板厚/mm | 電極圧力/AN | 波形変調/サイクル | 溶接時間/週 | 溶接電流/kA | せん断強度/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

表13 複合電極を用いた黄銅のスポット溶接条件。

| 板厚/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | せん断抵抗/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

表14 チタン合金[Ti-6Al-4V (α+β)]のスポット溶接条件。

| 板厚/mm | 電極圧力/kN | 溶接時間/週 | 溶接電流/kA | はんだ接合強度/kN | |

| 張力 | せん断強度 | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |