タレットパンチプレスが材料を引きずるのはなぜか?この一般的な問題は、金型を損傷し、精度を損なう可能性があります。この記事では、金型の摩耗から金型のクリアランス不良まで、主な原因について学び、定期的なメンテナンスや潤滑などの実用的な解決策を発見していただけます。その詳細を理解し、プレスが円滑に稼動し、効率と出力品質の両方が向上するようにしましょう。

CNCタレットパンチは、その高速性、精密性、金型の多用途性により、板金加工業界で広く使用されています。小ロット生産や多品種の加工に最適です。しかし、金型には高い精度と品質が要求されます。

NCタレットパンチ加工において、金型のメンテナンスなどにより、タレットパンチ金型が材料を引きずる現象が発生することがあります。これは通常、上型パンチがプレートからタイミングよく、あるいは完全に離型できないために起こります。

その結果 タレットパンチ 加工中のダイの引きずりによる上型パンチの破損や折損、タレットパンチのクランプと生産されるプレートの破損、プレートの変形やカールによるタレットパンチの保護カバーの破損などである。

NCパンチ金型がパッドスラグ近傍を切断し続けると、アンローディングガイドスリーブがパッドスラグをパッド表面に打ち付けることがある。 板金その結果、サイズや表面品質が不適格となり、部品が不合格となる。クッション・スラグが下部の回転テーブル上に落下し、送り出しに隠れた危険をもたらし、板に傷や損傷を与える可能性がある。

クッションスラグの連続発生により、クッションスラグのオーバーラップが鋳型の強度限界を超え、鋳型が破損するケースもある。単品が多い場合や少量生産の場合は、クッションスラグによるスクラップ率が著しく高くなる。クッションスラグの半分が金型に衝突すると、金型が破損する。 下型 を開くと、マテリアルベルトの原因となる。

そのとき 鋼板 クランプが外れた場合、クランプのクランプ力が不足し、クランプ部で鋼板が動いていることを示す。この問題にはいくつかの原因がある:

(1)上型とシート材との分離が間に合わず、材料が堆積する。

(2)送り弾性不足のため、鋼板が洗い落とされず、引っ張りにつながる。

(3) リターンのリセットが不完全な場合 抜き型 使用中、鋼板がダイス上に残る。

(4) 凹凸のある鋼板。

(5) スクラップが跳ね返り、鋼板を妨害する。

(6) 上型または下型の口が鈍い。

(7) クランプの下部ギアプレートの問題。

屑はね返りとは、スタンピング工程で、打ち抜き後に上型がブランキング材を下型口から搬出する際に発生する現象である。

材料の蓄積とは、上型コアが適時に離型できないことを指す。

治療法には以下のようなものがある:

(1) 上型戻しスプリングの強度を上げるか、必要に応じて交換する。

(2) 調整 ダイ・クリアランス 刻印された鋼板と一致するように。

(3)送り弾性率を上げ、通常の送り弾性率は約1mmとする。

(4)絞りダイスを使用する際、ダイスが正常に作動することを確認すること。

(5) 衝突防止のため、鋼板を水平にする。

(6) 上型にポリウレタン製リターンスプリングを追加し、無駄なリバウンドのリスクを低減する。

(7)上型と下型を研磨によって研ぐ。

(8) クランプの下部ギアプレートを交換し、ネジを締める。クランプが効かなくなったり、緩んだりした場合は、加工精度に影響を与えないよう、速やかに修理すること。

クランプ 鋼板をクランプで固定することは、X軸とY軸の加工精度を達成するために非常に重要です。クランプが緩んでいると、どうしても加工精度に影響が出てしまいます。

(1) 素材表面の状態。

(2) 衝撃に有利な材料接着層の方向。

(1) 金型の選択。

(2) パンチングの順序と方向。

(3) インパクトサイズの決定。

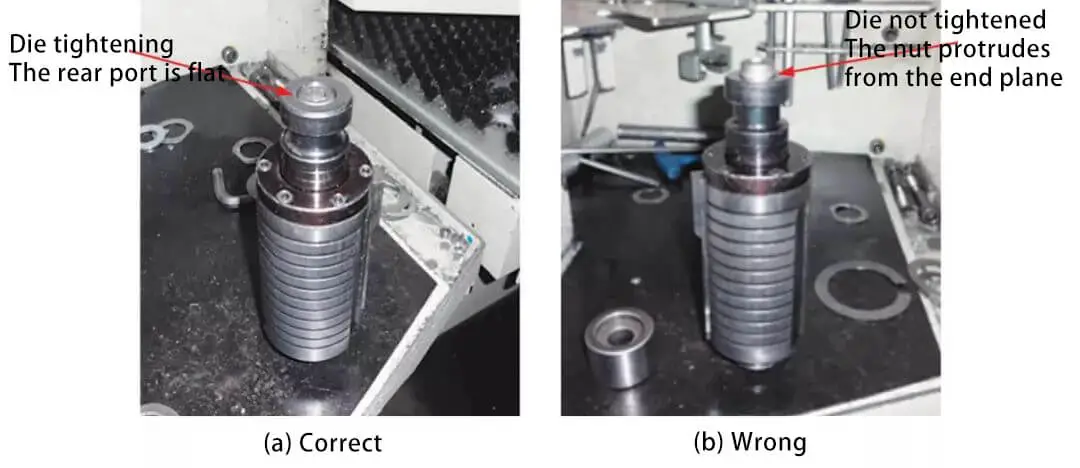

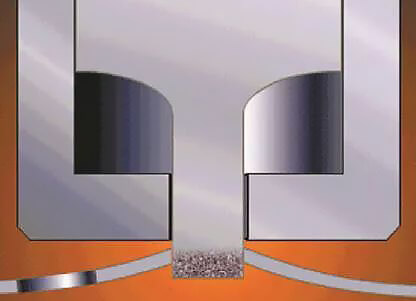

図1 金型の取り付け

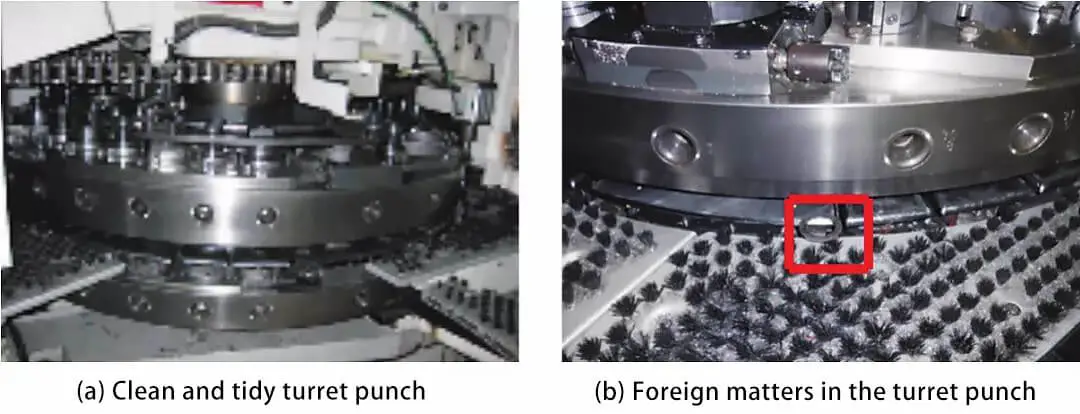

図2 回転テーブルパンチの検査

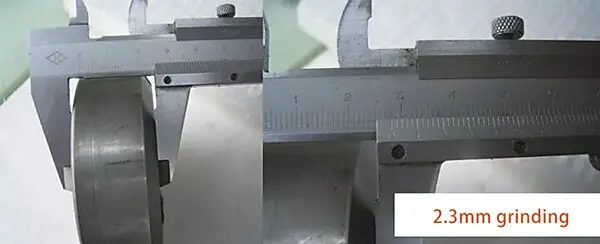

図3 金型の設置

金型は確実に取り付けられ、適切な動作を保証するために、上下の金型間の角度が適切でなければなりません(図1参照)。

タレットに鉄粉やゴミが付着していないか定期的に点検してください。

鉄粉やゴミがタレットに付着していると、タレット内に落下して詰まりを引き起こし、工作機械に損傷を与える可能性があります(図2参照)。

ダイを取り付ける際(図 3 参照)、作業者はキー溝が垂直であることを確認し、鈍い工具で無理に押し込まないようにしてください。

金型はしっかりと締め付けられ、上型と下型は正しい位置関係に保たれ、金型が効果的に作動するように正しく配置されなければならない。

ステーションの残留物、特にインデックス・ステーションは清掃しなければならない。

カビによる損傷は、下部のカビによる損傷と、対になった上部のカビによる損傷がある(図4と図5に示すように)。

破損の原因は、挿入時の金型の不適切な配置かもしれない。

さらに、タレットの回転がパンチとの干渉や衝突を引き起こし、ダイの損傷につながる可能性もある。

上型と下型の削りすぎによるパンチの高さの過度の調整も、金型の破損につながります。上型と下型の位置ずれを防ぐには、対応する一次キーの適切な位置決めを確実に行うことが重要です。

図4 下部型枠の損傷

図5 上型の損傷

金型破損の原因と対策を表1に示す。

表1 金型破損の原因と対策

|

骨折の状態 |

|

|

|

|

観察位置 |

パンチコア上端 |

パンチ外観 |

下型上部 |

|

理由を分析する |

パンチコアを直撃 |

パンチの中心から離れて打つ |

クロス後の破断。金型に明確なクロスマークが残る。注意:クロスパンチの瞬間、刃先は必ずしもすぐに破断するわけではない。金属内部の破断により、その後の打ち抜き時に破断する。 |

|

対策 |

パンチコアで直撃を避ける |

パンチコアの中心から離れて打つことは避ける。 |

上型と下型のアライメント |

パンチ・コアの下型が過剰に研磨されている場合、下型に対する上型のカッティングが不十分(図6)だと、廃材が浮いてしまうことがある。この浮きは磁性によるものもある。

浮きゴミは金型の破損や異常摩耗の原因となるため、この場合はガスケットで補う必要がある。

加工が金型の中心から離れる方向に続くと、金型の片側に応力が蓄積し、金型割れの一因となる。

図6 上型と下型の切り込み量不足

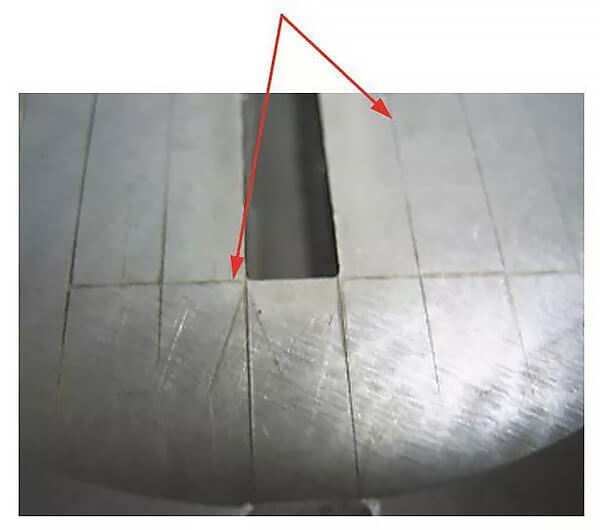

下型の上部を観察すると、水平方向と垂直方向の両方に段差が見られるのが一般的である。

この例では、ダイスはその長辺にのみ異常摩耗が見られ、上下のダイスの摩耗は均一である。

横方向の段差は上下の金型間の干渉の原因であり、その段差の軌跡を図7に示す。

原則として、水平方向と垂直方向の両方でステップの痕跡を観察することができる。

図7 ステップ・パンチ・マーク

横段差パンチングの証明:廃材を観察する(図8のように)。

廃材の幅は金型の幅より狭く、バリの方向は左右でまったく同じでないことから、横段打ちによるものであることがわかる。

図8 廃棄物

図9 素材の接着

図10 固着によるドラッグプレート

前、後、左、右の廃棄物の断面状態を調べる。

せん断面が一定でない場合、偏摩耗の原因となる。

材料の接着とストリップ・プレートについては、図9と図10を参照されたい。

廃棄物や完成品の切断部分を調べる。

カッティング部(ブライトベルト)が大きすぎると癒着が起こりやすい。

接着は金型を使用する上でよくある問題である。

異常接着の根本的な原因は、素材、ギャップ、加工手順、使用頻度などの要因に起因する。

これらの要因は大きな影響を与えるため、分析において考慮しなければならない。

ストリッププレートの場合、スプリングの張力が弱い、スプリングの力が足りない、潤滑が不十分などの原因が考えられる。

したがって、問題が発生する前に、同じ材料、製品、加工手順、ギャップが問題を引き起こしていないかどうかを検討することが重要である。