なぜ曲がる材料がある一方で、壊れる材料があるのか不思議に思ったことはないだろうか。この重要な挙動は、材料が永久に変形し始める応力を定義する重要な特性である降伏強さによって決まります。この記事では、降伏強度の概念、エンジニアリングにおけるその重要性、および降伏強度に影響を与える要因について説明します。最後には、降伏強度が材料の選択と設計にどのような影響を与えるかを理解し、構造物の安全性と効率性を確保することができます。

降伏強さとは、その降伏限界のことである。 金属材料 降伏が起こるときの応力であり、微小塑性変形に抵抗する応力でもある。

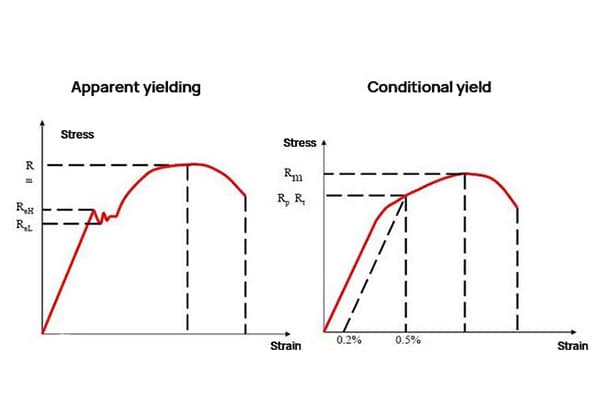

明らかな降伏のない金属材料では、0.2%の残留変形を生じる応力値が降伏限界として規定され、これは条件付き降伏限界または降伏強度と呼ばれる。

降伏強度を超える外力が加わると、部品は永久に破損し、修復は不可能となる。

例えば、低炭素鋼の降伏強度は207MPaである。この限界を超える外力を受けると、部品は永久変形を起こす。

しかし、外力がこの限界値以下であれば、部品は元の形状に戻る。

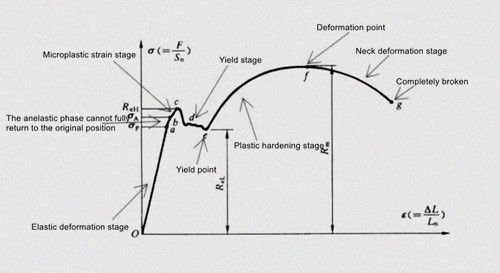

降伏強度は、固体材料の機械的特性の評価指標として一般的に使用されるもので、材料の実際の使用限界を表す。材料にかかる応力が降伏限界を超えるとネッキングが発生し、材料が急激に変形して損傷し、使用できなくなります。

材料にかかる応力が弾性限界を超えて降伏段階に入ると、変形の速度は増加する。この段階では、材料は弾性変形と塑性変形の両方を経験する。塑性ひずみが急激に増加する時点で、応力とひずみがわずかに変動し、降伏に至ります。この段階での最大応力と最小応力は、それぞれ上降伏点、下降伏点と呼ばれる。

降伏点の低い方の値は比較的安定しているため、材料の抵抗力を示す信頼性の高い指標とされ、一般に降伏点または降伏強さ(ReLまたはRp0.2)と呼ばれる。

のような鋼もある。 高炭素鋼は、明確な降伏現象を示さない。このような場合、降伏強度はわずかな塑性変形(0.2%)が生じる応力と定義され、条件付き降伏強度と呼ばれる。

材料に力が加わると、材料は変形する。この変形は、外力を取り除くと元の形状に戻る弾性変形と、材料の形状が永久的に変化し、伸びたり縮んだりする塑性変形の2種類に分けられる。

建設用鋼材の降伏強度は、設計応力を決定するための基礎として使用されます。降伏限度は一般的にσsで表され、材料が降伏する限界応力値です。

降伏強度は一般に固体材料の機械的性質の評価指標として用いられ、材料の実際の使用限界を表す。材料にかかる応力が降伏限界を超えると、塑性変形が起きてひずみが増加し、その材料は無効となり使用できなくなる。

1.クレーズ歩留まり:クレーズ現象と応力白化。

2.せん断降伏。

降伏強度の測定

降伏現象が明確でない金属材料については、規定の非比例伸び強さまたは規定の残留伸び応力を測定する。明確な降伏現象を示す金属材料については、降伏強さ、上降伏強さ、下降伏強さを測定することができる。

通常、下限降伏強さのみが測定される。上部降伏強度と下部降伏強度を決定する一般的な方法には、グラフ法とポインター法の2つがある。

グラフィック方式

試験中、自動記録装置を利用して力-変位図をプロットする。ミリメートル当たりの力軸比で表される応力は、一般に10N/mm^2未満であるべきで、曲線は最低でも降伏段階の終わりまで伸びるべきである。

降伏強度、上限降伏強度、下限降伏強度を決定するために、曲線上の降伏プラットフォームにおける一定力(Fe)、降伏段階における最初の力低下前の最大力(Feh)、および最初の瞬間的な影響を除いた最小力(FeL)を計算する。

降伏強度は以下の式で計算できる:Re=Fe/So、ここでFeは降伏時の一定の力である。

上部降伏強度は以下のように計算される:Reh=Feh/So、ここでFehは降伏段階で最初に力が低下する前の最大力である。

下限降伏強度は以下のように計算される:ReL=FeL/So、ここでFeLは初期の瞬間的な影響を除いた最小力である。

ポインタ方式

試験中、降伏強度、上限降伏強度、下限降伏強度は、それぞれ、力測定ディスクの指針が初めて回転を停止したときの一定力、指針が初めて回転する前の最大力、および初期瞬時効果に達しない最小力を測定することによって決定される。

建設工学でよく使われる降伏基準は3つある:

収量に影響する内部要因 材料強度 結合、構造、原子の性質などが含まれる。歩留まりを比較する場合 金属強度 セラミックやポリマーのそれと比較すると、結合の影響が基本的なものであることは明らかである。

構造的な観点から見ると、金属材料の降伏強度に影響を与える4つの強化メカニズムがある:

析出強化および結晶粒微細化は、工業用合金の降伏強度を向上させるために一般的に使用される方法である。これらの強化メカニズムのうち、最初の3つは材料の強度を向上させることができるが、同時に塑性を低下させる。結晶粒微細化は、強度と塑性の両方を向上させる唯一の方法である。

降伏強度に影響を与える外的要因には、温度、ひずみ速度、応力状態がある。温度が低下し、ひずみ速度が増加するにつれて、材料の降伏強度は増加し、特に体心立方金属の降伏強度は増加する。これらの金属は温度とひずみ速度に非常に敏感で、鋼の低温脆性破壊につながる。

降伏強度は材料の内部特性を反映する重要な指標であるため、応力状態の影響も大きい。しかし、降伏強度の値は応力状態の違いによって変化します。降伏強度は通常、一軸引張における降伏強度を基準とします。

伝統的な強度設計法によれば、塑性材料の許容応力度[σ]は降伏強度(σys)に基づいて規定され、[σ]=σys/nとして計算されます。脆性材料の場合、許容応力[σ]は引張強さ(σb)に基づいて規定され、[σ]=σb/nとして計算されます。

従来の強度設計法では、材料の降伏強度を高くすることが優先されることが多く、その結果、脆性破壊に対する抵抗力が低下する可能性があることに注意することが重要である。材料の降伏強度が高くなると、応力腐食の影響を受けやすくなります。 水素脆化.逆に、降伏強度の低い材料は、冷間加工性に優れる傾向があり、次のような傾向がある。 溶接性.

結論から言えば、降伏強度は、自動車製造において極めて重要な指標である。 材料特性 また、工学における材料の様々な機械的挙動や技術的特性の大まかな尺度を提供する。