材料は熱にどのように反応するのか?熱特性を理解することは、材料の選択から性能予測に至るまで、あらゆることに影響を及ぼすエンジニアリング用途にとって極めて重要です。この記事では、熱重量分析(TGA)や示差走査熱量測定(DSC)など、熱分析で使用されるさまざまな手法とその実用的な応用について解説します。読者は、これらの手法が温度変化下での材料の挙動予測にどのように役立ち、エンジニアリング・プロジェクトの信頼性と安全性を高めるかについての洞察を得ることができます。

熱分析の本質は温度分析である。

熱分析技術とは、プログラムされた温度(一定昇温速度、一定降温速度、一定温度または段階的昇温など)の制御下で、温度による物質の物理的性質の変化を測定することであり、特定の温度、すなわちP=f(T)における物質の熱的、機械的、音響的、光学的、電気的、磁気的などの物理的パラメータの変化を研究するために使用される。

温度変化は一定の法則、すなわちプログラム制御温度に従って設計されている:T=(t)であるから、その特性は温度と時間の関数である:P=f (T, t)。

材料の熱的、物理的、機械的特性や安定性を評価するために広く使用されている。

材料の研究開発や生産における品質管理にとって、非常に実用的な意義がある。

国際熱分析協会(ICTA)の誘導と分類によると、現在の熱分析法は9つのカテゴリーと17種類に分類される。

一般的に使用される熱分析法には、熱重量分析法(TG)、示差走査熱量測定法(DSC)、静的熱分析法(DSC)などがある。 サーモメカニカル 解析(TMA)、動的熱機械解析(DMTA)、動的誘電解析(DETA)など。

これらは、材料の重量、熱、サイズ、弾性率、コンプライアンス、誘電率、および温度に関するその他のパラメータを測定する機能である。

| 物理的性質 | 分析技術名 | 略語 | 物性値 | 分析技術名 | 略語 |

| 1.品質 | 1) 熱重量測定 | TG | 3.エンタルピー | 9)示差走査熱量測定 | DSC |

| 2) 質量変化の等圧測定 | 4.外形寸法 | 10) 熱膨張法 | |||

| 3) ガス漏れの検知 | 脳神経外科 | 5.機械的性質 | 11) 熱機械分析 | TMA | |

| 4) 脱出ガス分析 | イージーエー | 12)動的熱力学解析 | DMA | ||

| 5)放射熱分析 | 6.音響特性 | 13)熱音響法 | |||

| 6) 熱粒子分析 | 14)熱音響法 | ||||

| 2.温度 | 7)加熱曲線の決定 | 7.光学特性 | 15)サーモプティック法 | ||

| 8) 示差熱分析 | 繰延税金資産 | 8.電気的特性 | 16) 熱電方式 | ||

| 9.磁気特性 | 17) 熱磁気法 |

(1) 熱重量分析 (TG)

熱重量測定(TG)は、プログラムされた温度制御の下で、温度または時間による試料の質量変化を測定する技術である。

適用範囲

(1)不活性ガス、空気、酸素中での物質の熱安定性、熱分解、酸化劣化などの化学変化を主に研究する;

(2) 水分、揮発性物質、残渣の測定、吸収と脱着、ガス化率とガス化熱、昇華率と昇華熱、ポリマーやフィラーとのブレンド組成など、質量変化を伴うすべての物理的プロセスを研究する。

原則的な説明:

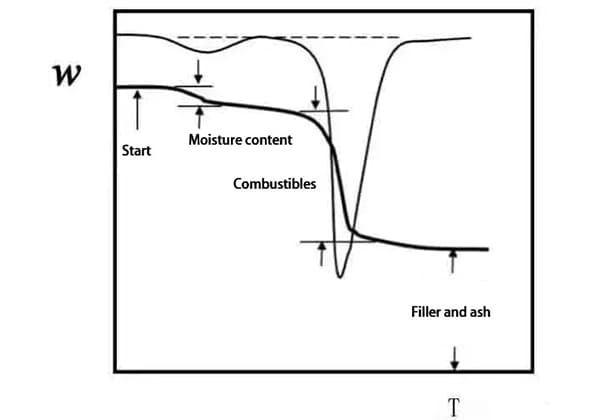

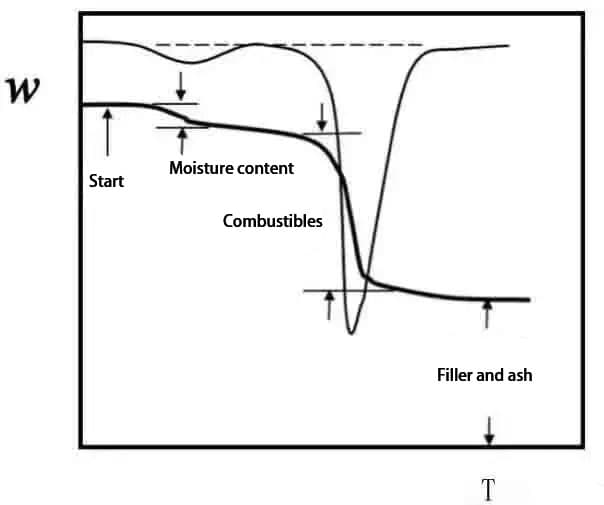

熱重量曲線(TG曲線)は、試料の重量分率wを温度Tまたは時間tに対してプロットすることによって得られる:w=f(Tまたはt)。

温度上昇のほとんどは直線的なので、Tとtは一定数しか違わない。

TG曲線の温度または時間に対する一次微分、dw/dTまたはdw/dtは微分熱重量曲線(DTG曲線)と呼ばれる。

図2では、T.i B点で熱天秤検出下限に達し、これを初期反応温度と呼ぶ;

点C Tにおける重量の変化f 反応終了温度と呼ばれる;

Ti またはTf また、G点とH点に分けて、外挿によって決定することもできる;

また、重量減少が所定の値(5%、10%など)に達したときの温度をTi.

Tp は最大重量減少率温度を表し、DTG曲線のピーク温度に対応する。

ピーク面積は試料の重量変化に比例する。

実用的なアプリケーション:

熱重量測定は、その迅速性と簡便性から、ポリマーの熱変化過程を研究するための重要な手法となっている。

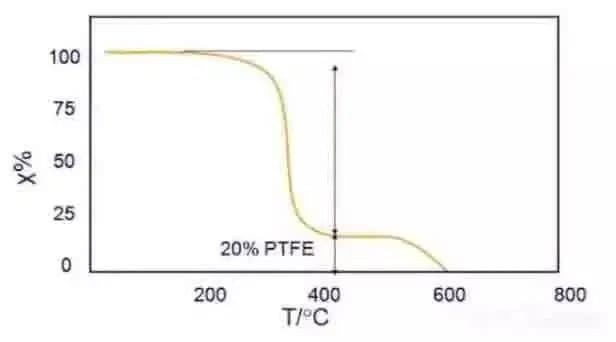

例えば、図3のPTFEとアセタール共重合体のブレンドのTG曲線を用いて、ブレンドの成分を分析することができる。

図からわかるように、N2アセタール成分は300~350℃で分解し(約80%)、PTFEは550℃で分解し始める(約20%)。

影響を及ぼす要因:

(a) 加熱速度:

温度上昇が速ければ速いほど、温度ラグが大きくなり、Ti とTfそして反応温度範囲が広いほど、である。

ポリマー試料は10K/分、無機および金属試料は10~20K/分とすることが望ましい;

(b) 試料の粒子径と投与量:

試料の粒径は大きすぎず、充填のコンパクトさは適度であるべきである。

同一バッチの試験試料について、各試料の粒子径および充填密度は一定でなければならない;

(c) 雰囲気:

一般的な雰囲気には、空気、O2, N2He, H2CO2Cl2 と水蒸気。

反応機構は雰囲気によって異なる。雰囲気と試料が反応すると、TG曲線の形状が変化する;

(d) 試料皿の材質と形状。

(2) 静的熱機械解析 (TMA)

熱機械解析とは、プログラム温度と無振動荷重の作用下で、材料の変形と温度時間の関数関係を測定する技術であり、主に材料の膨張係数と相転移温度を測定する。

適用範囲

実用的なアプリケーション:

(a) 繊維とフィルムに関する研究:

伸び、収縮性能、弾性率、対応温度、応力ひずみ解析、凍結および加熱条件下での応力解析などを測定できる;

(b) 複合材料の特性評価:

TMAを用いた繊維の研究に加え、複合材料の強化、ガラス転移温度TgTMAを用いれば、樹脂のゲルタイムや流動性、熱膨張率、その他の特性、多層複合材料の寸法安定性や高温安定性を迅速に測定・研究することができる;

(c) コーティングの研究:

コーティングが基材とマッチングしているかどうか、マッチングする温度範囲を知ることができる;

(d) ゴムに関する研究:

ゴムの弾力性が保たれているか、過酷な使用環境でもサイズが安定しているかを知ることができる。

影響を及ぼす要因:

(a) 加熱速度:

加熱速度が速すぎると、試料の温度分布が不均一になる;

(b)サンプルの熱履歴;

(c) サンプルの欠陥:

ポロシティ、フィラーの不均一な分布、ひび割れなど;

(d) プローブによって加えられる圧力:

0.001~0.1Nが一般的に推奨される;

(e) 試料の化学変化;

(f) 外部振動;

(g) 校正:

プローブ、温度、圧力、炉定数などの校正

(h) 雰囲気;

(i) サンプルの形状

上面と下面が平行に貼られているかどうか。

(3) 示差走査熱量測定 (DSC)

原則的な説明:

示差走査熱量測定(DSC)は、物質と参照物質との出力差とプログラム制御温度下の温度との関係を測定する技術である。

示差走査熱量測定には、補償型と熱流型の2種類がある。

試料容器と基準物容器の下には、2組の補償用発熱線が設置されている。

加熱過程で熱影響により試料と基準物体との間に温度差ΔTが生じると、差動熱増幅回路および差動熱補償増幅器を介して補償用発熱線に流れる電流が変化します。

試料が熱を吸収すると、補償アンプは直ちに試料の片側の電流を増加させる;

逆に、試料が発熱している場合、基準物質の片側の電流は、両側の熱が釣り合って温度差ΔTがなくなるまで増加する。

示差走査熱量測定では、印加した熱量と、単位時間当たりの試料とリファレンスの温度差をゼロに保つのに必要な温度との関係曲線がDSC曲線となる。

曲線の縦軸は単位時間当たりの加熱量、横軸は温度または時間である。

曲線の面積はエンタルピーの変化に比例する。典型的なDSC曲線を図4に示す。

適用範囲

(1) 硬化反応温度と材料の熱影響(反応熱、反応速度など)を測定する;

(2) 比熱容量、変態熱など、物質の熱力学的・動力学的パラメータの決定;

(3) 材料の結晶化、融解温度、熱効果の測定;

(4) 試料の純度など

影響を及ぼす要因:

(a) 加熱速度:

実際の試験結果では、加熱速度が速すぎると試料に不均一な温度分布が生じ、炉本体と試料にも熱的不均衡が生じるため、加熱速度の影響は非常に複雑である。

(b) 雰囲気:

ガスによって熱伝導率が異なるため、炉壁と試料間の熱抵抗に影響を与え、ピーク温度とエンタルピーに影響を与える。

(c) サンプルの投与量:

内部の熱伝達が遅く、温度勾配が大きいため、ピーク形状が拡大し、分解能が低下するのを避けるためである。

(d) 試料の粒子径:

粉末の粒径が異なると、熱伝導や拡散の影響により、試験結果に違いが生じる。

(4) 動的熱機械分析 (DMA)

動的熱機械分析は、粘弾性材料の機械的特性と時間、温度、周波数の関係を測定する。

試料は、周期的(正弦波状)な機械的応力の作用と制御の下で変形する。

適用範囲

ダイナミックサーモメカニカルアナライザーは、主に無機材料のガラス転移温度、荷重熱変形温度、クリープ、貯蔵弾性率(剛性)、損失弾性率(減衰性能)、応力緩和などの試験に使用されます、 金属材料複合材料、高分子材料(プラスチック、ゴムなど)。

DMAの基本原理:

DMAは、分子運動の状態を通して物質の特性を評価する。

分子運動と物理的状態は、動的弾性率(剛性)とダンピング(振動で試料が失うエネルギー)を決定する。

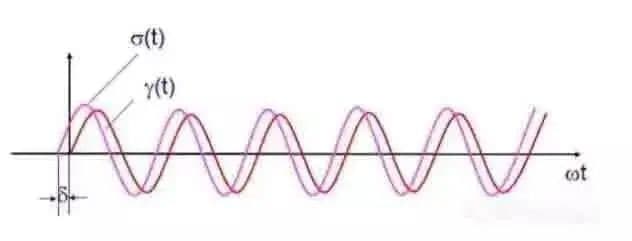

可変振幅の正弦波交番応力を試料に加えると、あらかじめ選択された振幅の正弦波ひずみが発生し、粘弾性試料のひずみは、図5に示すように、ある位相角δに遅行します。

DMA技術では、材料の粘弾性を2つの弾性率に分ける:

貯蔵弾性率 E':

E'は、各週に保存されたサンプルの最大弾性に比例し、材料の粘弾性における弾性成分を反映し、材料の剛性を特徴付ける;

損失係数E ":

E "は、各週にサンプルが熱の形で消費するエネルギーに比例し、材料の粘弾性の粘性部分を反映し、材料の減衰を表す。

材料の減衰はまた、tanδで表される内部摩擦となり、最大弾性貯蔵エネルギーに対する週期で材料が失うエネルギーの比は、材料の損失弾性率E "と貯蔵弾性率E'に等しい。

DMAは昇温走査を採用し、補助周囲温度から融解温度まで、tanδは一連のピークを示し、各ピークは特定の緩和過程に対応する。

位相角tanδ、損失弾性率E "および貯蔵弾性率E'は、温度、周波数または時間の関数としてDMAによって測定することができる。

広い温度と周波数範囲で機械的特性を与えるだけでなく、材料のガラス転移、低温転移、二次緩和過程も検出できる。

例えば、ロスのピークはあるユニットの動きの推移を表すことができる。

図6は、ポリスチレンのtg 温度によって変化することから、このピークは主鎖の周りをフェニルが移動しているのだろうと推測できる;

ピークは、主鎖をつなぐ結合を中心としたベンゼンの動きである。

影響を及ぼす要因: 加熱速度、試料の厚さ、金属コーティングの有無、治具の種類など。

(5) 動的誘電分析(DETA)

動的誘電分析とは、ある周波数の交流電界の下で、ある温度制御されたプログラムによって材料を加熱したとき、温度による材料の誘電特性の変化を調べる技術である。

誘電分析原理:

双極子を持つ誘電体は、外部電界の作用により、外部電界に対して方向性を持つように配置される。

双極子の偏光は温度に関係し、エネルギー消費を伴う。

一般に、誘電率(ε)は外部電界下での誘電体の分極の程度を表し、誘電損失(D)は外部電界下での分極発熱によるエネルギー損失を表す。

外部電界の作用下での双極子の方向配列も、外部電界の除去とともに無秩序状態に回復する。

デバイの理論によれば、双極子が規則的な配列からランダムな配列に回復するのに要する時間は「誘電緩和時間T」と呼ばれる:

ηは媒体の粘度、aは分子半径、Kはボルツマン定数、Tは温度Kである。

緩和時間は分子のサイズと形状、媒体の粘度に関係する。また

ここで、tgδは損失角の正接、εは損失角の正接である。0 は静電場下での誘電率、ε∞ は光周波数における誘電率である。

εとtgδは緩和時間τに関係する物理量であり、したがって分子構造、サイズ、媒体の粘度に関係することがわかる。これは誘電特性を用いて物質の分子構造を研究する基礎となる。

上記の2つの式から、次のことが証明できる:

εが最大値を持つとき、f0 を「偏波周波数」と呼ぶ。

つまり、外部電界の周波数が分極周波数である場合、誘電損失は非常に大きくなる。

適用範囲

この技術は、誘電体材料の分子構造、重合度、ポリマー機構の研究に広く用いられている。

適用対象としては、ポリアクリル酸メチルエステル、ポリ塩化ビニル、ポリアミド、ポリイミド、ポリスチレン、フェノールホルムアルデヒド、エポキシ、ワックスなどの熱可塑性樹脂や熱硬化性樹脂がある。

また、耐熱樹脂ではポリフェニルメープルやポリベンズイミダゾール、生体化合物ではタンパク質などがある。

具体的な用途としては、強化プラスチック、成形材料、コーティング、接着剤、ゴム、ガラス、セラミックス、その他の金属酸化物などが挙げられる。

実験室では、DETAは動的機械特性や熱機械特性試験などの粘弾性研究のための強力なツールとして使用することができる。

工業生産では、樹脂製造、品質管理、予備硬化、硬化度管理に使用できる。