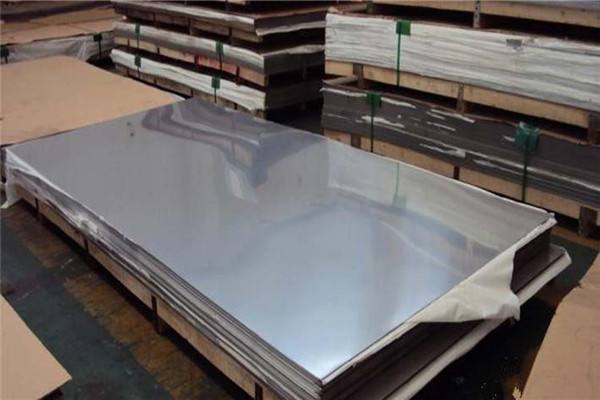

1.ステンレス鋼板

コードSUS(ステンレス鋼)

共通グレード:

- SUS304(18-8オーステナイト系ステンレス鋼、非磁性、耐食性に優れる)

- SUS301(析出硬化型ステンレス鋼、微磁性、高強度)

- SUS430 (フェライト系ステンレス鋼, 磁性, 良成形性, 中耐食性)

機械的特性:

- 引張強さ:通常520MPa(53kgf/mm²)以上

- 降伏強さ:グレードにより異なる(例:SUS304 205MPa)

- 伸び:オーステナイト系は40-60%

寸法仕様:

- 厚さの範囲0.1mm~10.0mm(10.0mm以上の板は特殊品です。)

- 標準幅:最大1524 mm(5フィート)、1219 mmまたは1250 mm(4フィート)共通

- 長さ:カスタマイズ可能、通常は2438mmまたは2500mm(8フィート)

- 最大寸法の範囲内でカスタムサイズも可能

素材の特性:

- 外観:光沢のある銀白色仕上げ

- 耐食性:オーステナイト系は良好、フェライト系は良好

- 表面仕上げ:No.2B(マット)、BA(ブライトアニール)、No.4(ブラッシュド)、No.8(ミラー)

- 保護コーティング:リムーバブルPVCフィルム

加工を考慮する:

- 表面処理:通常不要。塗装には特別な準備が必要な場合がある。

- 溶接:オーステナイト系で優れた溶接性を示す。

- 成形性:特にオーステナイト系で良好な成形性

- 機械加工:適切な工具と切削パラメータが必要

アプリケーション

- 食品加工機器

- 化学処理容器

- 建築要素

- 医療機器

- 熱交換器

- 自動車部品

物理的特性:

- 密度:7.95 g/cm³(グレードにより若干異なる場合がある)

- 熱膨張率: ~17.3 × 10-⁶/°C (SUS304の場合、0-100°C)

- 熱伝導率:~16.2W/m・K(100℃におけるSUS304の場合)

体重計算式:

重量(kg) = 長さ(m) × 幅(m) × 厚さ(mm) × 密度(7.95g/cm³)

例を挙げよう:

- SUS304板(2.0mm×1220mm×2440mm):

重量=2.0×1.22×2.44×7.95=44.65kg

- SUS430板(1.0mm×1000mm×2000mm):

重量=1.0×1.0×2.0×7.95=15.9kg

品質管理ノート:

- 標準板厚公差:±0.08mm(例:2.0mmの板は1.92~2.08mmになることがある)

- 正確な厚さ測定にはマイクロメーターを使用し、ノギスは避ける。

- 表面の傷を防ぐため、適切な材料の取り扱いを実施する

- 品質保証のための定期的な非破壊検査(超音波、渦電流など)の実施

2.冷間圧延鋼

2.冷間圧延鋼

コードSPCC、CRS(SPCD:延伸用冷間圧延鋼、SPCE:超深絞り冷延鋼板)

硬度HRB、1/2H=74~89、1/4H=65~80、1/8H=50~71、フルハード(H)=89以上

引張強さ:最低270 MPa (≈ 28 kgf/mm²)

素材厚:0.25~3.2mmが標準。3.2mmを超える厚みは特注となります。

幅:最大1524mm(5フィート)、1219mmまたは1250mm(4フィート)が一般的。カスタム幅は1524mmまで。

素材の長さ:カスタマイズ可能。標準的な長さは2438mmまたは2500mm(8フィート)。

素材の特性:

冷間圧延鋼は特徴的な灰色の光沢を示す。傷や腐食の影響を受けやすいため、表面の完全性を保つには慎重な取り扱いと迅速な加工が必要です。

以下のような表面処理に非常に適している:

- 電気メッキ:多色亜鉛、白亜鉛、ニッケル、錫

- 塗装:液体および粉体塗装

- 熱処理:成形性向上のためのアニール

密度:7.85 g/cm³

重量の計算長さ(m)×幅(m)×厚さ(mm)×密度=重量(kg)

例を挙げよう:

- SPCC 2.0 x 1220 x 2440 mm: 2.0 x 1.22 x 2.44 x 7.85 = 46.74 kg

- SPCC 1.0 x 1000 x 2000 mm: 1.0 x 1.0 x 2.0 x 7.85 = 15.7 kg

重要な考慮事項

1.厚さの公差:標準公差は±0.08mm。例えば、公称2.0mmのシートは、1.92mmと2.08mmの間で測定することができる。

2.測定精度:正確な厚さ測定にはノギスではなく、必ずマイクロメーターを使用する。

3.腐食防止:

- 後処理として、腐食防止オイルを薄く塗る。

- 保管や輸送には、含油紙やVCI(揮発性腐食防止剤)包装を使用する。

- 高湿度環境では、乾燥剤の使用を検討する。

4.処理の意味合い:

- この材料は加工硬化しやすいため、複雑な成形作業では中間焼鈍が必要になる場合がある。

- 圧延方向に対する切断方向を一定に保つことで、予測可能な曲げ挙動を実現

5.品質管理:

- 定期的な表面検査を実施し、錆や取り扱い上のダメージの兆候を早期に発見する。

- 最終製品の平坦性を確保するため、特に薄いゲージのコイルセットとエッジウェーブをモニターする。

3.アルミニウム

3.アルミニウム

コードAL、A1100P、A5052H32P、AL6061T6

一般的な合金:A1100P-O(Oは最大成形性のための焼鈍状態を示す)、A1050P、A5052H32P、AL6061T6、AL6063T5。

素材寸法:

- 幅:最大1524mm(5フィート)、標準1219mmまたは1250mm(4フィート)。最大幅までカスタム可能。

- 長さ:カスタマイズ可能で、通常は2438mmまたは2500mm(8フィート)。

素材の特性:

外観:銀白色の光沢があり、反射率が高い。酸化しやすく、薄い保護酸化膜を形成する。

表面保護:PVCフィルムは、取り扱いや加工中の傷や腐食を防ぐために貼られることが多い。

表面処理:

- 機械的:サンドブラスト、ワイヤーブラシによるテクスチャー仕上げ。

- 化学薬品:陽極酸化処理(非導電性、染色可能、耐食性強化)。

- 電気化学:クロメート化成皮膜(導電性、塗料密着性向上、耐食性)。

比重: 2.75 g/cm³

重量の計算長さ(m) x 幅(m) x 厚さ(mm) x 2.75 = 重量(kg)

例を挙げよう:

- AL 2.0 x 1220 x 2440 mm: 2.0 x 1.22 x 2.44 x 2.75 = 16.37 kg

- AL 1.0 x 1000 x 2000 mm: 1 x 1 x 2 x 2.75 = 5.5 kg

加工を考慮する:

- 厚さ公差:標準±0.08mm。精度はマイクロメーターで確認してください。

- 表面の保護:傷防止のため、取り扱い手順を実施する。加工中は、フェルトを敷いたクランプや保護パッドの使用を検討する。

- 成形する:

- 曲げ半径:通常、ひび割れを防ぐため、材料の厚さの1~3倍。

- より硬い合金の場合:焼きなましや下型の半径を大きくすることを検討する。

- スプリングバック補正:正確な最終角度のために2-3%をオーバーベンド。

- カッティング:

- レーザーまたはウォータージェット:複雑な形状や精度を必要とする場合に適している。

- シャーリング:エッジからの最小曲げ距離を意識したストレートカットに適している。

- 加入する:

- 溶接:適切な金属フィラーを使用したTIGまたはMIG。表面を十分に洗浄する。

- 機械的固定:屋外使用時の熱膨張を考慮すること。

- 仕上げ:

- 陽極酸化処理:厚さと色を指定する。一般用にはタイプII、高摩耗用にはタイプIII。

- 粉体塗装:適切な前処理が密着性と耐食性に重要。

重要な用途については、必ず材料の仕様書を参照し、試験を実施して、適合性と性能を確認してください。

4.溶融亜鉛めっき鋼板

コードSPGC

硬度:HRB、1/2H=74~89、1/4H=65~80、1/8H=50~71、H=89以上。

引張強さ:40-55kgf/mm²以上。

材料の厚さ:0.4~3.2mm。3.2mmより厚い材料は入手が困難で、通常は亜鉛メッキされた白亜鉛に置き換えられる。

素材幅:最大幅は5フィート(1524mm)で、通常は4フィート(1219mmまたは1250mm)です。

素材の長さ:どのサイズでもカット可能。通常8インチ(2438mmまたは2500mm)。

素材の特性:

- 金属は白く光沢があり、模様がある。錆びにくいが、腐食により白い錆の斑点ができることがある。

- 表面処理は通常必要ない。

- 電気メッキ(多色亜鉛メッキ、白亜鉛メッキ、ニッケルメッキ、スズメッキを含む)は不可。

- 冷凍、空調、大型モーター、屋根構造の用途に適している。

比重:8.25

重量の計算長さ(m)×幅(m)×厚さ(mm)×比重=kg。

例

SPGC 2.0 x 1220 x 2440 重量:2.0 x 1.22 x 2.44 x 8.25 = 49.1 kg。

もう一つの例:

SPGC 1.0 x 1000 x 2000 重量:1 x 1 x 2 x 8.25 = 16.5 kg。

注:

- つまり、2.0mmの板が実際には1.92mmになる可能性がある。

- 材料の厚さは、カーソルノギスではなく、マイクロメーターを使用して測定しなければならない。

- 曲げ加工が必要な場合は、表面の亜鉛層が脱落しないように注意し、下型に付着した亜鉛粉は速やかに除去する。

5.熱間圧延鋼板(HRS)

コードSPHC(鋼板熱延コマーシャル)

機械的特性:

- 硬度(HRB):

- フルハード(H):> 89

- ハーフハード(1/2H):74~89

- クォーターハード(1/4H):65~80

- エイトハード(1/8H):50~71

- 引張強さ:410~520MPa(41~52kgf/mm²)以上

寸法仕様:

- 厚さの範囲1.4 - 6.0 mm

(注:厚さ6mm以上はSS41に分類される)

- 標準幅:1219 mmまたは1250 mm

- 最大幅:1524mm(5フィート)

- 標準長さ:2438mm(8′)または2500mm

- カスタムサイズ:幅、長さともに対応可能

素材の特性:

- 外観:ダークグレー、光沢仕上げ

- 耐食性:錆びやすい

- 表面品質:傷は目立ちにくい。加工時には錆の除去が不可欠。

- 比重:7.85

仕上げの推奨

- 推奨焼付塗装仕上げ、粉体塗装

- 推奨されません:電気メッキ(亜鉛メッキ、ニッケルメッキ、スズメッキを含む)

体重計算式:

重量(kg)=長さ(m)×幅(m)×厚さ(mm)×7.85

計算例:

- SPHC 2.0 × 1220 × 2440 mm: 2.0 × 1.22 × 2.44 × 7.85 = 46.74 kg

- SPHC 1.0 × 1000 × 2000 mm: 1.0 × 1.0 × 2.0 × 7.85 = 15.7 kg

重要な処理に関する考慮事項:

- 厚さの公差:+0、-0.08mm(例えば、公称2.0mmの板が1.92mmになることがある)

- 測定精度:正確な厚さ測定には、ノギスではなくマイクロメーターを使用する。

- 腐食防止:加工面には軽度の防錆油を塗布するか、オイルクロスで保護する。

- 電気めっきのための表面処理:必要に応じて、めっき前にサンドブラストまたは伸線によりカーボン層を除去する。

6.銅

コードC1020、C1100、C2100、C2200、C2300、C2400(赤銅)および黄銅合金C2600以上。

一般的なモデル:

- C1020P-O(Oは完全アニール、軟質材を示す)

- C1020P-1/4H(ビッカース硬度HV60-100)

- C1020P-1/2H(ビッカース硬度HV75-120)

- C1020P-H (ビッカース硬度HV80+)

引張強さ:

- O 気性:≥ 200 MPa (20 kgf/mm²)

- 1/4H 気性: 220-280 MPa (22-28 kgf/mm²)

- 1/2Hテンパー: 250-320 MPa (25-32 kgf/mm²)

- H 気性: ≥ 280 MPa (28 kgf/mm²)

素材寸法:

- 厚さ:≥ 0.3 mm

- 標準幅:610 mm

- 標準的な長さ:1524ミリメートル(5′)。

- 特注幅も承ります。

素材の特性:

1xxxシリーズ(99.9% Cu):

- 電解銅、無酸素銅としても知られる

- 優れた電気伝導性と熱伝導性

- 良好な機械加工性と溶接性

- 高い耐食性と耐候性

- 特徴的なメタリックレッドの光沢

- 主な用途電気・化学工業

2xxx シリーズ (60-96% Cu):

- 真鍮またはリン青銅とも呼ばれる

- 高い延性と優れた加工性

- 電気めっきに適している

- 一般的な用途電気部品、計器パネル、弾薬薬莢

表面処理:伸線、酸洗、研磨、銅メッキ、錫メッキ、ニッケルメッキ

比重: 8.9 g/cm³

体重計算式:

重量(kg)=長さ(m)×幅(m)×厚さ(mm)×比重

例を挙げよう:

- C1020P 1/4H、2.0mm×600mm×1500mm

重量=2.0×0.6×1.5×8.9=16.02kg

- C1020P 1/2H、1.0mm×1000mm×1000mm

重量=1.0×1.0×1.0×8.9=8.9kg

重要な注意事項

- 厚さの公差:+0、-0.08mm(例えば、公称2.0mmの板が1.92mmになることがある)

- 正確な厚さ測定には、ノギスではなく、必ずマイクロメーターを使用すること。

- 材料特性は、正確な組成と加工により若干異なる場合があります。

7.一般的なプレートの紹介

7.1 冷間圧延普通鋼板

冷間圧延普通鋼板は、普通炭素構造用鋼冷間圧延鋼板または単に「コールドプレート」とも呼ばれ、通常0.15mmから3mmの範囲の厚さを持つ高精度の鋼材です。熱間圧延された普通炭素構造用鋼を常温で高度な冷間圧延工程にかけることにより製造されます。

この高度な製造技術では、熱間圧延された鋼を一連の圧力ローラーに通すことで、厚みを大幅に減らすと同時に、冶金学的および表面特性を向上させます。冷間加工工程では、表面の酸化スケールの形成が排除され、歪み硬化が誘発されるため、熱間圧延品と比較して、優れた表面仕上げ、より厳しい寸法公差、強化された強度を持つ製品が得られます。

圧延後の熱処理、特にバッチまたは連続焼鈍を施すことで、シートの機械的特性を最適化することができます。焼きなましは内部応力を緩和し、延性を向上させ、成形性を高めるため、板金加工における複雑な成形作業に理想的な材料となる。

冷間圧延普通鋼板は、その優れた特性の組み合わせにより、様々な産業で広く利用されています:

- 表面品質:塗装、メッキ、その他の仕上げに適した滑らかできれいな表面

- 寸法精度:厳しい厚み公差、通常±0.01mm~±0.03mm

- 成形性:曲げ加工、プレス加工、深絞り加工に優れている。

- 強度:熱延板に比べて高い降伏強度と引張強度を持つ。

- 一貫性:シート全体に均一な機械的特性

この汎用性の高い素材は、多様な用途の要求に応えるため、様々なグレードと仕様が用意されている。一般的な規格は以下の通り:

- GB(中国):Q195、Q215、Q235、Q275 - 降伏強さによる等級分け

- JIS(日本):SPCC(商業品質)、SPCD(絞り品質)、SPCE(深絞り品質)

- ASTM(米国):A1008/A1008M - 化学成分および機械的性質に基づく各種等級

適切なグレードの選択は、特定の用途、要求される成形性、最終製品に必要な強度特性によって決まる。

7.2 連続電気亜鉛メッキ鋼板

電気亜鉛メッキ鋼板としても知られる連続電気亜鉛メッキ鋼板は、高度な電気メッキプロセスによって製造される高性能鋼材です。この技術では、精密に制御された亜鉛皮膜が、電解セル内で入念に準備された冷延鋼板基材の表面に析出されます。このプロセスでは直流電流を利用し、亜鉛を豊富に含む電解液から鋼鉄表面への亜鉛イオンの電気化学的析出を促進します。

その結果、通常2.5~25μmの厚さの亜鉛層が形成され、バリアと犠牲の両方のメカニズムを通じて優れた耐食性を提供します。電気亜鉛めっきプロセスは、卓越した均一性、優れた表面仕上げ、正確な膜厚制御を可能にし、高品質の外観と安定した溶接性を必要とする用途に最適です。

この先進的な鋼材は、さまざまな国際規格に分類されている:

- GB(中国国家規格):

- DX51D+Z、DX52D+Z、DX53D+Z、DX54D+Z(成形性向上グレード)

- JIS(日本工業規格):

- SECC(コマーシャル・クオリティ)

- SECD(図面品質)

- SECE(深絞り品質)

- EN(欧州規格):

- DC01+ZE、DC03+ZE、DC04+ZE、DC05+ZE(成形性向上グレード)

鋼種の選択は、成形性、強度、表面品質など、特定の用途要件によって異なります。連続電気亜鉛メッキ鋼板は、耐食性と優れた表面仕上げが最優先される自動車部品、家電製品、HVACシステム、建築資材などに幅広く使用されています。

7.3 連続溶融亜鉛めっき鋼板

連続溶融亜鉛メッキ鋼板は、亜鉛メッキ鋼板または白鉄板と呼ばれることが多く、ブロック状またはリーフ状の亜鉛結晶のスパングルパターンを特徴とする特徴的な表面外観が特徴です。この表面は美的魅力を提供するだけでなく、大気腐食に対するシートの卓越した耐性にも貢献しています。

亜鉛めっき工程では、約450℃(842°F)の溶融亜鉛の浴中に鋼板を連続的に通します。その結果、冶金学的に結合した亜鉛皮膜が形成され、一般的には鉄亜鉛合金層と純亜鉛外層から構成されます。この皮膜の厚さはg/m²またはμm単位で測定され、通常の亜鉛メッキ鋼板を上回り、腐食防止能力を高めます。

この素材の主な利点は以下の通り:

- 耐食性:亜鉛コーティングは犠牲陽極として機能し、表面に傷や損傷があっても、下地の鋼鉄を腐食から保護します。

- 成形性:コーティングが施されているにもかかわらず、シートは良好な冷間成形性を維持し、コーティングにダメージを与えることなく、曲げ加工、ロール成形、適度な絞り加工が可能。

- 溶接性:亜鉛コーティングはいくつかの難題をもたらすが、これらのシートは、抵抗スポット溶接やアーク溶接を含むさまざまな技術を使って、適切な修正を加えることで効果的に溶接することができる。

- 塗装性:表面は塗料の付着に優れた下地を提供し、腐食保護と美観の選択肢をさらに高める。

この汎用性の高い素材は、さまざまな国際規格に分類されている:

- GB(中国規格):Zn100-PT、Zn200-SC、Zn275-JY、数字は最小コーティング質量(g/m²)(両面)を示す。

- JIS(日本工業規格):SGCC(商業用品質)、SGCD1、SGCD2、SGCD3(深絞り成形性を高めた品質等級)。

- EN(欧州規格):DX51D+ZからDX57D+Z、コーティング指定はZ100からZ600まで。

- ASTM(米国):A653/A653M、コーティング指定はG30からG210まで。

グレードの選択は、用途、要求される成形性、望ましい防食レベルによって決まる。これらのシートは、耐食性、成形性、費用対効果の組み合わせが重要な建築、自動車、家電製造、その他さまざまな産業で幅広く使用されている。

7.4 ステンレス鋼板

ステンレス鋼は、様々な環境や化学薬品にさらされてもその完全性を維持する耐食合金です。クロム含有量が10.5%以上であることが特徴で、表面に酸化クロム保護層を形成する。工業用途では通常、「ステンレス鋼」は大気腐食に耐性のある合金を指し、「耐酸鋼」は耐薬品性が強化された鋼種を指す。

ステンレス鋼は、その微細構造と特性に基づいていくつかのカテゴリに分類することができます:

- フェライト系ステンレス鋼:

- クロム含有量12%〜30%

- 特性磁性、良好な成形性、適度な強度

- 利点塩化物応力腐食割れ(SCC)に対する優れた耐性

- 用途自動車排気システム、厨房機器

- オーステナイト系ステンレス鋼:

- 組成>18%以上のクロム、8%以上のニッケル、モリブデン、チタン、窒素の添加の可能性あり

- 特性非磁性、優れた延性、良好な溶接性

- 利点様々な環境下での優れた耐食性、優れた極低温特性

- 用途食品加工機器、化学薬品タンク、手術器具

- 二相 (オーステナイト・フェライト系) ステンレス鋼:

- 微細構造:オーステナイトとフェライトがほぼ同量

- 特性オーステナイト系より強度が高く、靭性に優れる。

- 利点優れた耐応力腐食割れ性、改良された耐孔食性

- 用途海洋石油・ガス、海水淡水化プラント、化学処理

- マルテンサイト系ステンレス鋼:

- 特性磁性、高強度、適度な耐食性

- 限界:他のタイプに比べて延性と溶接性が低い。

- 用途刃物、手術器具、タービンブレード

ステンレス鋼は高強度で耐食性に優れ ているが、機械加工性は難しいというこ とに注意する必要がある。板金加工では、オーステナイト系鋼種の高加 工硬化率と靭性により、打ち抜き加工中に工具 が急速に摩耗することがある。このため、数値制御(NC)パンチング は、レーザー切断やウォータージェット切断の ような他の成形方法と比べて、一般的にステンレ ス鋼には適していない。

等級と基準:

板金加工で最も一般的に使用される鋼種はオーステナイト系ステンレス鋼で、特にSUS304(米国呼称)または1.4301(欧州呼称)である。この鋼種は日本工業規格 (JIS) SUS304に相当し、化学組成はクロム18%、ニッケル8% (18-8ステンレス鋼)に相当する。より高い耐食性が要求される用途には、モリブデンを添加した316/316L(SUS316/SUS316L)などの鋼種が採用されることが多い。

板金加工用にステンレス鋼を選択する場合は、以下のような要素を考慮する:

- 特定の業界基準および規制

- 必要な耐食性

- 用途に必要な機械的特性

- 成形性と溶接性

- 費用対効果

7.5 アルミプレート

アルミニウムは、その優れた熱伝導性、電気伝導性、高い延性、低い密度で珍重される銀白色の万能金属である。純アルミニウムは構造用途には強度不足ですが、その合金は機械的特性が向上するため、板金加工に広く使用されています。

アルミニウム合金板は、その主合金元素に基づいて8つのシリーズに分類される:1000番台(純アルミニウム)、2000番台、3000番台、4000番台、5000番台、6000番台、7000番台、8000番台である。このうち、板金加工で最も普及しているのは2000、3000、5000シリーズである:

- 2000シリーズ(Al-Cu合金):ジュラルミンとして知られるこの合金は、高い強度対重量比と優れた被削性を持つ。航空宇宙用途や中強度構造部品に広く使用されている。しかし、耐食性は他のシリーズに比べて低い。

- 3000シリーズ(Al-Mn合金):防錆アルミニウム」とも呼ばれ、マンガン含有により優れた耐食性を示します。適度な強度と優れた成形性を持ち、建築用途、熱交換器、食品加工機器などに最適です。

- 5000シリーズ(Al-Mg合金):この合金は低密度と高い引張強さと伸びを兼ね備えている。耐食性に優れ、特に海洋環境では造船、化学処理装置、自動車部品に適しています。5000シリーズは通常、非熱処理アルミニウム合金の中で最高の強度重量比を提供します。

一般的なアルミニウム合金の呼称には次のようなものがある:

- 3A21(旧LF21):成形性と耐食性に優れた3000系合金。

- 5A02(旧LF2):強度と成形性のバランスが取れた5000系合金。

- 2A06(旧LY6):航空機の構造材によく使用される高強度2000系合金。

板金加工用のアルミニウム合金を選択する際には、強度要件、耐食性、成形性、溶接性などの要素を考慮する必要があります。特定の用途、環境条件、製造工程によって、最も適した合金の選択が決まります。

7.6 銅板

銅板、特に赤銅(純銅またはC11000とも呼ばれる)から作られた銅板は、その特徴的な赤みがかったオレンジ色と卓越した特性により、工業用途で高く評価されています。優れた電気伝導率(約100% IACS)、熱伝導率(401W/m・K)、優れた延性(伸び率45~55%)、保護酸化層の形成による顕著な耐食性などです。

純銅のコストはいくつかの合金に比べれば高いですが、特定の用途で比類のない性能を発揮するため、その使用は正当化され ます。純銅は電力系統、特にバスバー、スイッチギア、変圧器の巻線など、大電流を流す部品に広く使われています。その熱特性は、熱交換器、冷却システム、電子機器の熱管理に理想的です。

赤銅の等級は次のように分類される:

- T1(軟質):アニール状態、最大引張強さ220MPa

- T2(ハーフハード):冷間加工、引張強さ250-320 MPaの範囲

- T3(硬質):重冷間加工、最低引張強さ320MPa

赤銅の強度(69~365MPa、調質によって異なる)は鋼鉄のような構造用金属に比べれば低いですが、荷重を支え ない部品や、他の特性が重要な複合構造には使えます。導電性を保ちつつ、より高い強度を必要とする用途には、ベリリウム銅やリン青銅のような銅合金が考えられます。

製造における銅板の利用を最適化するために、精密な CNC 機械加工、複雑な形状のためのウォータージェット切断、電子ビーム溶接や摩擦攪拌溶接のような特殊な接合方法などの技術を採用することで、材料の完全性と性能を維持することができます。

7.7 真鍮プレート

真鍮は、高強度、耐食性、冷間および熱間成形加工における卓越した加工性の優れた組み合わせで有名な万能の銅亜鉛合金です。この合金は通常、60~70%の銅と30~40%の亜鉛を含み、その正確な組成が特定の特性を決定します。真鍮は優れた機械加工性を示し、複雑な加工工程に理想的です。

黄銅は、ある種の刺激的な環境では脱亜鉛の影響を受けやすいが、最新の合金組成と表面処理により、この問題は大幅に軽減されている。真鍮は比較的安価で、魅力的な黄金色の外観と抗菌特性も相まって、様々な工業、建築、装飾用途で人気のある選択肢となっています。

真鍮の等級は通常、銅の含有量に基づいて分類され、一般的な呼称としては以下のようなものがある:

- H59(59%銅):良好な強度と適度な被削性を持ち、汎用用途に適する。

- H62(62%銅):強度と延性のバランスに優れ、冷間成形に最適。

- H70(70%銅):耐食性と優れた熱間成形性が特徴で、海洋環境でよく使用される。

各グレードには独自の特性があり、メーカーは配管器具や楽器から電気部品や建築金物に至るまで、特定の用途に最適なタイプを選択することができる。