金属中の炭素含有量をどのようにして正確に測定するのか、不思議に思ったことはないだろうか。この記事では、赤外線吸収法から電気化学分析法まで、さまざまな方法を探り、その原理と応用に光を当てます。最後には、各手法の長所と限界を理解し、金属の品質管理の背後にある科学を理解するのに役立つことでしょう。

金属とその複合材料の開発と利用には、炭素と硫黄の含有量を正確に管理し、正確に測定することがしばしば必要となる。これらの元素は、金属材料の機械的特性、微細構造、および全体的な性能に大きく影響する。

金属材料中の炭素は、遊離炭素(黒鉛)、固溶体間隙炭素、炭化物、溶存ガス状炭素、表面浸炭層、有機炭素被膜など様々な形態で存在する。各形態の材料特性への寄与はそれぞれ異なるため、分析時には特別な配慮が必要である。

現在、金属中の炭素含有量の分析には、以下のようないくつかの方法が採用されている:

しかし、各測定法の適用範囲は限られており、測定結果は様々な要因に大きく影響される。これには、存在する炭素の特定の形態、酸化または励起中の炭素放出の効率、試料調製技術、機器固有のブランク値などが含まれる。その結果、同じ分析法であっても、異なるシナリオや異なる材料組成では、異なるレベルの精度と精度が得られる可能性がある。

この論文は、金属中の炭素分析に関する現在の分析方法、試料調製技術、装置、および応用分野の包括的な概要を提供する。材料科学者、冶金学者、品質管理の専門家が、それぞれのニーズに最も適した分析手法を選択し、広範な金属材料と工業用途にわたって正確な炭素含有量測定を確実に行えるようにすることを目的としている。

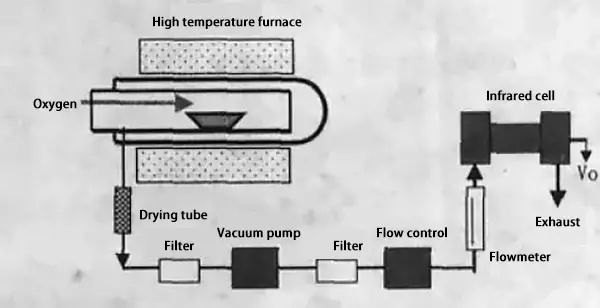

燃焼赤外吸収法は、赤外吸収法に基づく炭素(および硫黄)の定量分析に特化した方法である。

この方法の原理は、酸素気流中で試料を燃焼させ、CO2を発生させることである。

ある圧力において、CO2が赤外線から吸収するエネルギーはその濃度に比例する。

したがって、CO2ガスが赤外線吸収体を通過する前後のエネルギー変化を測定することで、炭素含有量を計算することができる。

燃焼赤外線吸収法の原理

近年、赤外ガス分析技術は急速に進歩し、高周波誘導加熱、燃焼、赤外スペクトル吸収の原理を応用した様々な分析機器が急速に登場している。

高周波燃焼赤外吸収法を用いて炭素および硫黄の含有量を測定する場合、一般に、試料の乾燥度、電磁波感度、幾何学的サイズ、試料の大きさ、フラックスの種類、割合、添加順序、添加量、ブランク値の設定等を考慮する必要がある。

この方法は、干渉を最小限に抑えて正確な定量ができるという利点がある。

炭素含有量の精度を重視し、生産中に十分な検査時間を確保できるユーザーに適している。

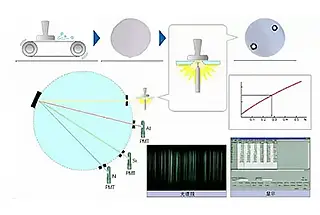

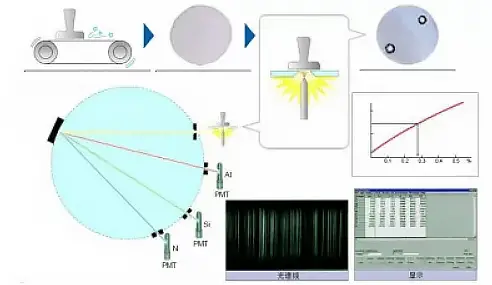

元素が熱や電気によってエネルギーを受けると、基底状態から励起状態に遷移し、その後、自然に基底状態に戻る。

励起状態から基底状態に戻る過程で、各元素は特徴的なスペクトルを放出し、このスペクトルの強度に基づいて含有量を決定することができる。

発光分光分析装置の原理

生産要求の高い冶金産業では、カーボンだけでなく、炉水中のすべての主要元素の含有量を迅速に分析する必要がある。

スパーク直読発光分光計は、迅速かつ安定した結果を提供する能力により、この業界で好まれる選択肢となっている。

しかし、この方法には試料調製に関する特別な要件がある。

例えば、火花分光法を用いて鋳鉄試料を分析する場合、試料表面の炭素が炭化物の形をしており、黒鉛を含まないことが必要であり、そうでなければ分析結果に影響を及ぼす可能性がある。

薄切りの急速冷却と白色化特性を利用して、サンプルを薄切りにした後、スパーク分光法で鋳物中の炭素含有量を測定するユーザーもいる。

炭素鋼ワイヤー試料の分析に火花分光法を使用する場合、分析の精度を向上させるために、試料を厳密に処理し、小型試料分析治具を使用して分析のために火花テーブル上に「直立」または「平坦」のいずれかに配置する必要があります。

波長分散型X線分析装置は、複数の元素の含有量を迅速かつ同時に測定することができます。

波長分散型蛍光X線分光器の原理

波長分散型蛍光X線分析装置(WDXRF)は、X線励起を利用して元素原子の内部電子をエネルギー準位遷移させ、蛍光X線としても知られる二次X線を放出させる。

分光器は結晶を使って光を分割し、検出器は回折した特性X線信号を検出する。

分光結晶とコントローラの回折角を同期させて連続的に変化させることで、試料中の様々な元素から発生する特徴的なX線の波長と各波長X線の強度を求め、定性・定量分析を行うことができます。

1950年代に初めて製造されたWDXRFは、複雑な系の複数の成分を同時に測定できるため、分析速度の向上につながり、地質学部門で広く使用されている。

しかし、軽元素である炭素の蛍光収率は低く、鋼鉄のような重いマトリックス材料によってその特徴的な放射線が著しく吸収・減衰されるため、炭素の蛍光X線分析には課題がある。

また、地表面の測定を繰り返すと、炭素含有量の値が高くなることもある。そのため、この方法は先に述べた2つの方法ほど広く使われていない。

非水滴定法は、非水溶媒を用いる滴定法である。この方法では、水溶液では滴定できない弱酸や弱塩基でも、適切な溶媒を選択することで酸性度やアルカリ度を高めることができます。

例えば、CO2が水中で生成する弱酸性の炭酸は、さまざまな有機試薬を用いて正確に滴定することができる。

一般的に使用される非水滴定法には、以下のステップが含まれる:

この方法は有毒であり、長期間の暴露は人体に影響を及ぼす可能性がある。特に炭素含有量が高く、溶液を事前に設定しなければならない場合、操作が難しい。特に炭素含有量が高く、溶液をあらかじめ設定しておかなければならない場合、不注意が原因で炭素が抜け出し、結果が低くなることがある。

また、非水滴定法で使用する試薬は可燃性のものが多く、実験には高温の加熱操作が伴うため、オペレーターには安全に対する強い意識が求められる。

火炎霧化検出器とガスクロマトグラフィーを併用し、試料を水素中で加熱し、CH4やCOなどの放出ガスを火炎霧化検出器-ガスクロマトグラフィーで検出する。

この方法は、炭素含有量が極端に少なく、検査結果に対する要求が高い場合に最適である。例えば、高純度鉄中の微量炭素の検査にこのメソッドを使用したユーザーもおり、その含有量は4 µg/g、分析時間は50分です。

一部のユーザーは、合金中の低炭素含有量を測定するために電位差分析を導入している。

鉄試料を誘導炉で酸化した後、炭酸カリウム固体電解質ベースの電気化学的濃縮セルを用いてガス状生成物を分析し、炭素濃度を決定する。

この方法は、特に非常に低濃度の炭素の測定に適している。分析の精度と感度は、基準ガスの組成と試料の酸化速度を調整することで制御できる。

しかし、この方法の実用化は限られており、ほとんどが実験研究段階にとどまっている。

鉄鋼を精錬する場合、真空炉内で溶鋼の炭素含有量をリアルタイムでモニターする必要があることが多い。

冶金業界の研究者の中には、炭素濃度を推定するために排ガス情報を利用する方法を紹介している者もいる。

真空中の酸素消費量と濃度を利用する。 脱炭 プロセスでは、酸素とアルゴンの流量とともに、溶鋼中の炭素含有量を推定する。

さらに、溶鋼中の微量炭素を迅速に測定する方法と装置を開発したユーザーもいる。溶鋼にキャリアガスを吹き込み、キャリアガス中の酸化炭素を測定することで、炭素含有量を推定している。

これらのオンライン分析法は、鉄鋼生産工程における品質管理や性能管理に役立つ。