ワッシャーの厚みを正確に測定することに苦労したことはありませんか?ワッシャーの正確な厚みを理解することは、様々なメカニカルアセンブリの完全性と機能性を確保するために不可欠です。この記事では、ワッシャーの厚みを効果的に測定する方法について、ステップバイステップでガイダンスを提供し、一般的な課題について議論し、信頼性の高い測定を達成するための実践的なヒントを提供します。最後に、機械プロジェクトを強化し、不適切なワッシャーの選択によって引き起こされる潜在的な問題を防止するための貴重な洞察を得ることができます。

非金属平座金のガスケット厚さに関するガイダンスはASME B16.21規格にはない。特定の用途に適切なガスケットの厚さを選択することは、繰り返される問題であり、簡潔に答えることは困難である。

従って、厚みの選択について不明な点がある場合は、アプリケーション・エンジニアに相談されることをお勧めします。

本日の記事では、この問題がなぜ複雑なのかを解明するとともに、ユーザーが起こりうるシナリオに備えるために、関連する応用知識を伝授することを目的とする。

ガスケットのアプリケーション・エンジニアとして、我々は一般的に、可能な限り薄いガスケットの使用を提唱している。

しかし、状況によっては、ガスケットを厚くすることが望ましい。

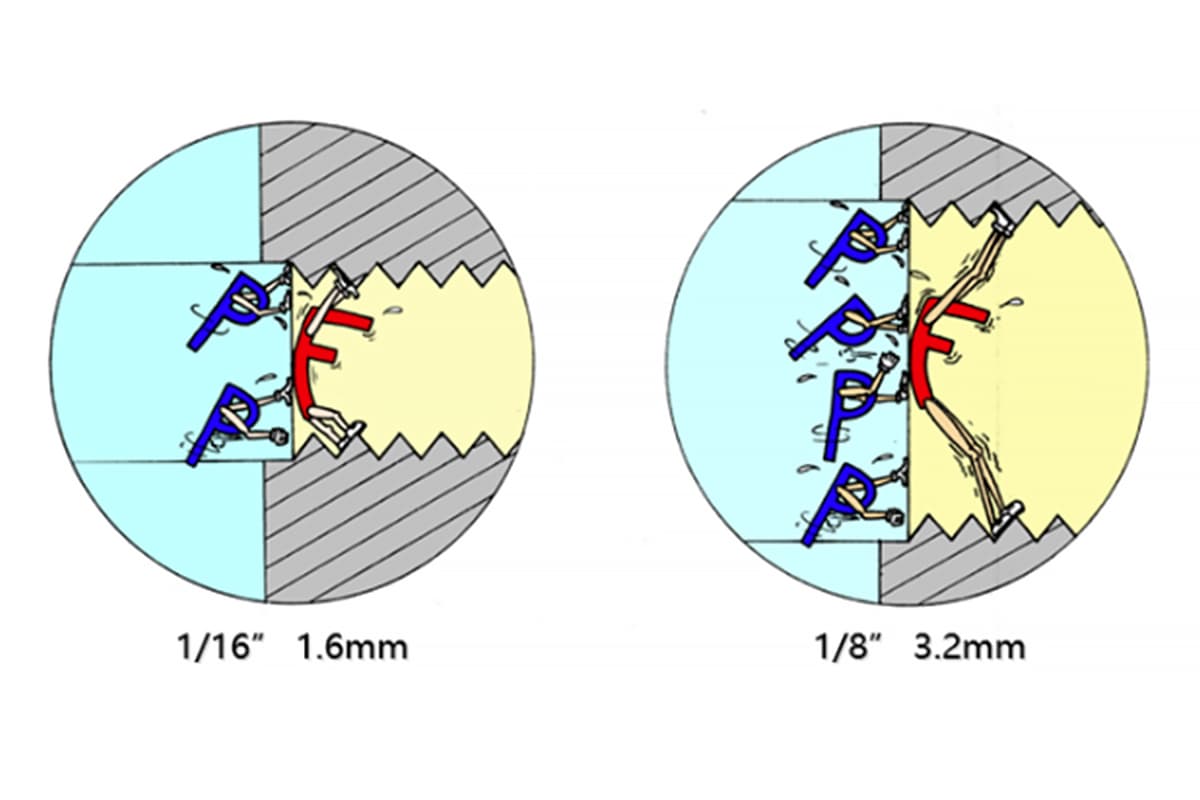

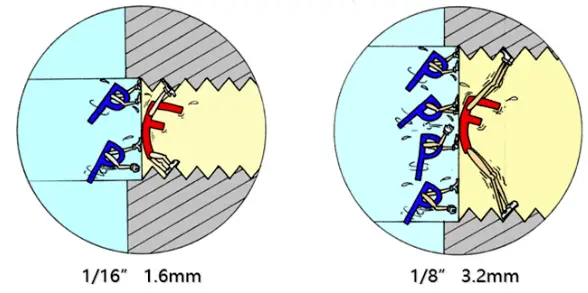

厚さ3.2mmのガスケットは、以下のような一般的な使用条件では必要であり、まったく問題ない:

低圧で大口径のフランジに厚いガスケットが使われる理由の一つは、これらのフランジには十分なボルトがないことである。

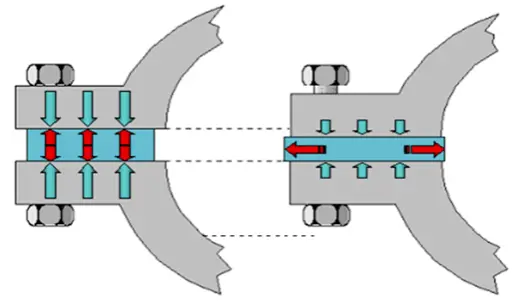

ボルトが限られているということは、ガスケットの圧縮も限られているということです。フランジが薄いということは、ボルトを締めた後にフランジが変形し、ボルト間の隙間を最小レベルまで圧縮するか、まったく圧縮しないことを意味します。薄いガスケットでは、このような不均一なフランジを補うだけの圧縮力がありません。

これは私たちの通常の考え方と矛盾しているようです。私たちが推奨する取り付け応力を見ると、ガスケットの厚みが増すほど大きな応力(荷重)を要求しています。

しかし、アングル鉄のフランジのように荷重が非常に小さい場所では、薄いガスケットに必要な平坦性と密閉性を提供するのに十分なフランジ厚がないことが多い。

ほとんどの場合、これらのフランジは内圧が低いため、厚いガスケットを使用しても高い吹き出しリスクはない。

例えば、66フランジの場合を考えてみよう。フランジの厚さは約6.4mmで、5/8ボルトが20本ある。このような大きなフランジでは、ボルトの本数もサイズも不十分です。

顧客は、無圧オイル用の1.6mmの油水自己膨張ガスケットについて問い合わせたが、2つの理由から、より良い選択は厚さ3.2mmのものであろう:

しかし、より高圧用に設計されたフランジでは、状況は大きく異なる。これらのフランジははるかに厚いため、通常、平坦度を維持することができ、ボルトを締めたときの平坦度は0.1mmになる。

そのような場合は、より薄い方が良いというアプローチが適している。

薄いガスケットを使うことには多くの利点がある:

(1)内圧にさらされる面積が小さいため、耐噴出口性が高い。

(2)内圧に接する面積が小さくなるため、リーク率が減少する。

(3)薄型ガスケットのクリープ緩和特性が低いため、ファスナーのトルク保持力が向上する。

(4)使用する材料が少ないため、コストが低い。

ガスケットは「可能な限り」薄い方が良いが、この原則を定義するのは最も難しい。

厚いガスケットは、深刻な損傷や反りフランジに適しています。不均一なフランジを埋めるガスケットの能力は、与えられた荷重下での圧縮量に基づいています。この圧縮率は、ガスケットの元の厚さに対するパーセンテージで表されます。

ガスケットは元の厚みが厚いほど、実際の圧縮量も大きくなります。1.6mmのガスケットの場合、10%の圧縮率は0.16mmの圧縮量を意味し、10%に圧縮された3.2mmのガスケットは0.32mmの圧縮量となります。

この追加のガスケット圧縮は、厚いガスケットが薄いガスケットよりも深い傷やピットを埋めることができることを意味します。

しかし、厚いガスケットを使うことの利点は誤解を招きかねない。とはいえ、欠陥の多いフランジをシールするために厚いガスケットを使用すると、将来的にさらに多くの問題を引き起こす可能性がある。

ガスケットが厚いとクリープ緩和が大きくなるため、フランジ接続の寿命を通じて、ガスケットの圧縮を十分に維持するためにボルトを増し締めする必要があります。

また、ガスケットが厚くなると、ガスケットをフランジから押し出そうとする力(ブローアウト力)の総和が大きくなり、内圧と接触する面積が増えるため、ブローアウト力が大きくなる可能性がある。

(内圧の単位はMPaであり、ガスケットが厚いほど内圧がかかる方向に「高く」見え、表面積が大きくなる。内圧MPaに面積の大きさを掛けたものが大きな力となる)

最後に、すべてのガスケット素材はある程度浸透性があるため、媒体はガスケット本体に浸透することができる。ガスケットを厚くすると、より大きな浸透流路が形成され、結果的に漏れ率が高くなります。

逆も起こりうることに注意。フランジの欠点を補うためにガスケットが薄すぎると、媒体はガスケット本体を透過せずに漏れ、漏れ率はガスケットが厚い場合よりも高くなる可能性がある。

より厚いガスケットを必要とするフランジは、ガスケット・メーカーがコントロールできない問題を引き起こす可能性がある。

最良の解決策は、より高い圧縮荷重を提供できるフランジを使用または設計し、良好なフランジ表面状態を維持し、厚さ1.6mm、あるいは0.8mmのガスケットを使用することである。

非アスベスト・シート・ガスケットを使用する設計を行う場合、設計計算ではより高い3.2mm厚の「M&Y」値を使用するが、1.6mm厚のガスケットを取り付けることを検討すべきである。これらの推奨事項により、フランジ接続の不具合の最も一般的な原因のいくつかを取り除くことができます。

特殊なケースでは、非常に特殊な厚さのワッシャーが必要となる。特定のワッシャーの厚さを必要とするワッシャーの接続は数多くあります。このようなタイプの接続では、ワッシャーの最終的な圧縮厚さを考慮に入れる必要があることを覚えておくことが重要です。これには次のようなシナリオが考えられます:

スプリットポンプ:ポンプの両側のクリアランスに影響するため、最終的な厚みは非常に重要です。これらのポンプは、多くの場合0.4mmの非アスベスト圧縮ワッシャーを使用します。

顧客は時々 板金 厚み公差が小さく、厚みのばらつきが少ないもの。最終的な厚みが異なるため、圧縮が大きいワッシャーは一般的にここでは適用できないことを覚えておくことが重要です。

特定のワッシャーの厚さに合わせて設計された長距離パイプラインシステム。例えば、標準的なスパイラルワッシャーは、圧縮すると約3.2mmの厚さになります。より薄いワッシャが使用され、一つのパイプラインに多数のフランジがあり、最後のフランジに大きな隙間ができた場合、長距離パイプラインで間隔の問題が発生する可能性がある。

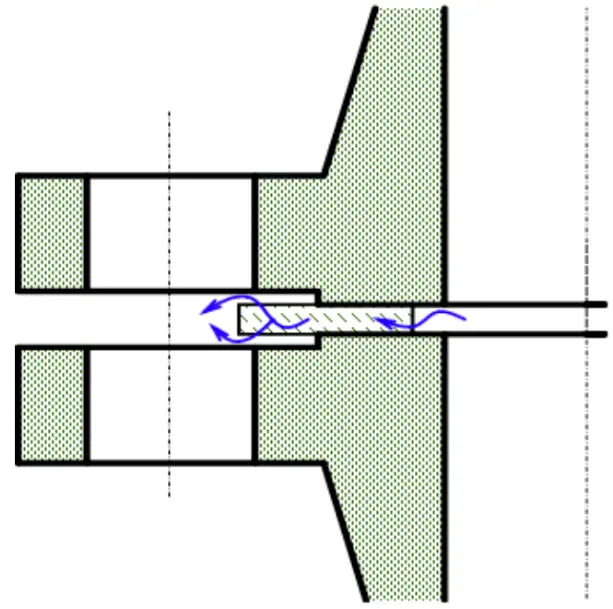

溝に使用するワッシャー:タングアンドグルーブ面または凹平フランジを使用する場合、フランジの金属が他の金属と接触する前に、ワッシャが空間全体を満たしていなければならない。圧縮されたワッシャーの厚さを計算し、フランジ接触後に生じる隙間を超えなければならない。

例えば、スロットの深さが3.2mm、タングの高さが0.6mmの場合、ワッシャーの圧縮厚さは2.6mmを超えないと、ワッシャーが完全に圧縮される前にフランジが接触してしまいます。

ワッシャーの材質の種類と許容圧縮荷重は、特定のフランジ接続部をシールするワッシャーの厚さにも影響します。ASTM F36標準試験では、圧縮比の高いワッシャーは圧縮比の低いワッシャーの厚みと同じ厚みを必要としません。

私たちは常に、フランジをシールすることを求められています。これは通常、ワッシャーの種類と厚さを選択する際に、適用条件のすべての変数を慎重に考慮することによって達成することができます。

しかし、フランジやボルトの欠陥がワッシャで完全に補えないこともある。同様に、フランジ接続システムの適切な設置も非常に重要です。