金型の寿命を大幅に延ばすことを想像してみてほしい。それが生産効率やコストにどのような影響を与えるだろうか?この記事では、高性能材料の選択から高度な熱処理技術に至るまで、金型の寿命を向上させる12の革新的な技術的方策を探ります。これらの戦略を実施することで、金型の耐久性と性能を向上させ、ダウンタイムとメンテナンス費用の削減につながります。一般的な金型の問題に対する実践的な解決策を発見し、製造工程をスムーズかつ効率的に進めましょう。

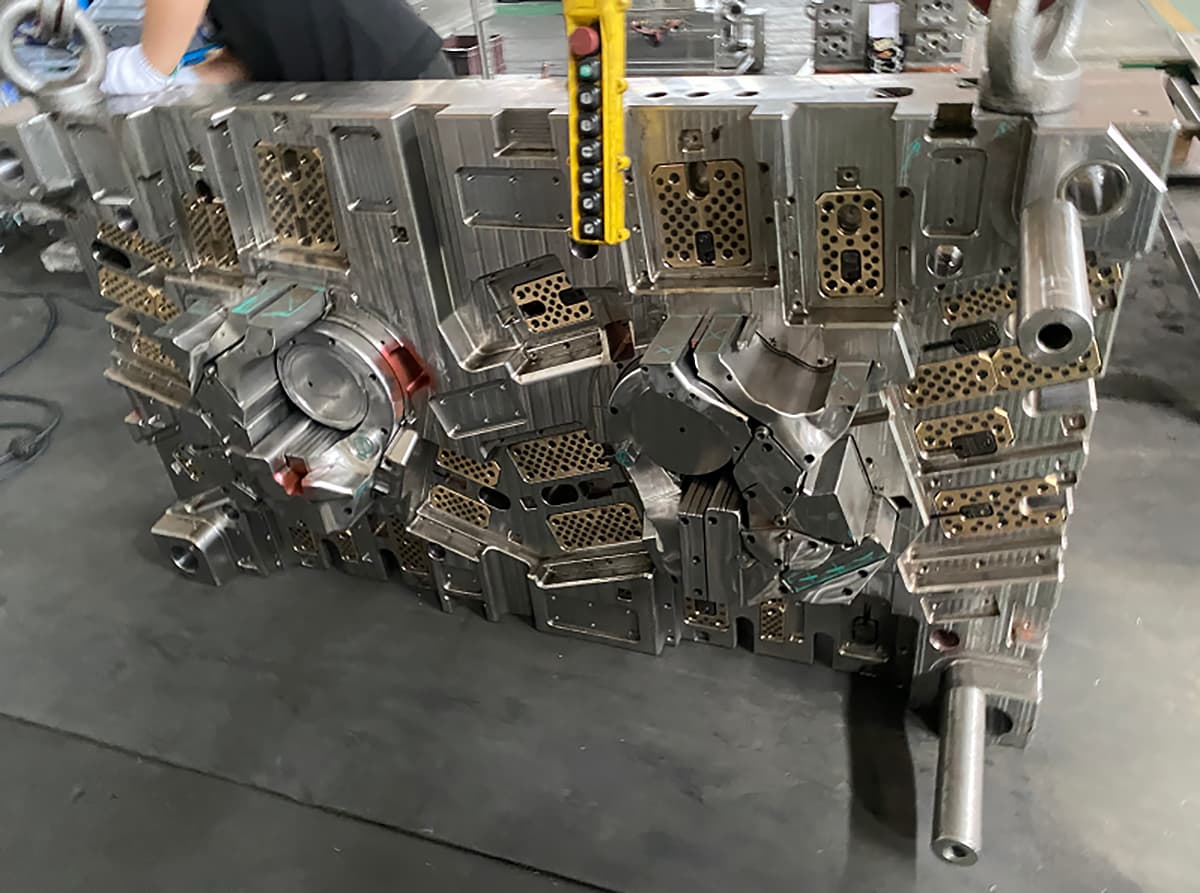

金型は工業生産において重要な部品であり、金型産業の基盤となっている。

国際的には、金型は金属加工における最も重要な要素として認識されており、その国の経済的・技術的進歩の象徴とみなされている。

金型産業の発展の重要性は世界的に認識されている。

しかし、熟練した専門家の不足、時代遅れの技術、長い製造サイクル、劣悪な品質、高いコスト、限られた金型寿命など、金型業界にはいくつかの課題が残っている。

関連記事 金型の品質を向上させるには?

関係者が行った統計や分析によると、金型の材料の選択と熱処理は、金型破損の要因のうち50%を占めている。このことは、適切な 材料選択 と熱処理は、金型の寿命と有効性を保証します。

中国金型情報』2001年第11号によると、表1は中国と海外の金型寿命の比較である。

20年の進歩にもかかわらず、中国の金型の全体的なレベルは諸外国に比べて比較的横ばいである。

しかし、大型で精密、複雑で長持ちする金型の製造に関しては、中国と諸外国との間にはまだ大きな隔たりがある。

表1 国内と海外のダイ・ライフの比較

| 金型タイプ | 成形部品、材質、寸法 | 金型材料 | 金型寿命(打ち抜き回数、部品数) | |

| 先進的な世界基準 | 国内レベル | |||

| ブランキング・ダイ | 黄銅、低炭素 鋼板フラットブランキング部品;材料厚さ≤1mm、サイズ40mm×40mm、φ45mm | 炭素工具鋼T8、T10(凹・凸ダイス用 | 400万~700万 | <100万ドル未満 |

| 合金工具鋼 G12, G12MoV | 800万から1000万 | 300万~500万 | ||

| 用途 超硬合金 YG15、YG20 | 6億から30億 | <5000万ドル未満 | ||

| モーターローターとステーター用ケイ素鋼板、材料厚さ≤0.5mm、サイズ<200mm | 硬質合金(マルチステーション連続 ブランキング・ダイ) | 米リニーナ:3億ドル | 3800万~5000万ドル | |

| 黒田精工:2億7000万 | ||||

| スタットマット(スイス):8000万ドル | ||||

| 英ステレム:1億ドル | ||||

| ファインブランキング 采の目 | マイルド・スチールC ≤ 0.2%;プルロッド、カム、ベースプレート、および材料の厚さが3mm未満または3〜6mmの他の微細なブランキング部品 | 合金工具鋼:Cr12MoV | 500000~1000000 | <150000 |

| 合金工具鋼:Cr12MoV高速工具 スチールW6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| ダイカスト金型 | アルミニウム合金部品 | Cr-Ni鋼、3Cr2W8 | > 450000 | <200000 |

| 鍛造用金型 | スチール、クランクシャフト | Cr Ni鋼、5CrNiMo | 14000~20000 | 5000~7000 |

| 射出成形金型 | ABS、ミディアム | 合金工具鋼 | > 500000 | 200000~300000 |

| ポリエチレン、中 | 合金工具鋼 | > 200万ドル | 500,000ドル | |

素材は土台を形成するが、土台は不安定になりうる。道具と 金型鋼 (GB/T 1299-2014)は、冷間加工用ダイス鋼、熱間加工用ダイス鋼、プラスチック用ダイス鋼の特定の成分をリストアップし、不純物と含有量に関する厳しい要件を課している。

しかし、市販されているダイス鋼の品質は、依然として買い手と売り手の間で争いの種となっている。このような争いを避けるためには、安い価格に誘惑されることなく、信頼できる供給元から購入することをお勧めする。

また、粉体鋼、溶射鋼、純度の高い高級鋼を優先することも重要です。熱間金型用3Cr2W8V鋼を選定する際には、以下の点に注意する。 炭素含有量.

先進外国標準はwc=0.25%~0.35%、中国標準はwc=0.30%~0.40%である。この鋼は旧ソ連の3X2B8 Ø鋼規格に従う。

ロシア規格TOCT 5950-2000はwC=0.27%~0.33%に改訂されたが、中国規格は変更されていない。実際、3Cr2W8V鋼の高炭素含有は有害であり、早期破壊に寄与することが証明されている。

中炭素中合金の熱間加工用ダイス鋼は、鍛造後に徐冷される場合、またはダイスブランク断面が大きい場合(直径が100mmを超える場合)、組織中に鎖状炭化物が形成され、ダイスの早期脆性破壊、熱間割れ、クレージング破壊に至ることがある。

金型の強度、靭性、寿命を向上させるためには、組織の前処理によって鎖状炭化物を除去する必要がある。

3CrMoW2V鋼は、M6C炭化物を溶解できる1130℃で焼ならしされる。空冷速度が15℃/分を超えると、M6C炭化物を溶解する可能性があります。 臨界冷却速度鎖状炭化物の形成につながる。しかし、その後の球状化 アニール 鎖状炭化物を除去し、炭化物を均一に分布させることができる。

1)鍛造後の余熱焼鈍は、以下の工程を経て行われる。 熱機械治療.

2)新しい球状化プロセス アニール は迅速な均質化のために利用される。

3)熱間ダイス鋼は高温焼戻しから中温焼戻しへと変化する。

4)その 焼き入れと焼き戻し 治療が増える。

1980年代後半にCr12MoV鋼金型の真空焼入れに成功して以来、金型の真空焼入れは広く普及し、特に高圧ガス焼入れの台頭が著しい。

焼入れした金型に-110℃以下の極低温処理を施すと、微細な炭化物が析出し、残渣が変質する。 オーステナイト をマルテンサイトに変化させます。これにより、金型の耐摩耗性、焼戻し耐性、寸法安定性が向上します。

M12ナット冷間圧造ダイスの寿命は極低温処理により2倍に、アルミニウム合金熱間押出ダイスの寿命は1倍に向上する。

金型は高速度鋼でできており、その焼入れ温度は工具のそれとは異なる。焼入れ温度を低くする冷却焼入れが一般的です。

例えば、W18BCrV鋼の焼入れ温度は1180~1200℃であるのに対し、M2鋼とW9鋼の焼入れ温度は1160~1180℃である。

低温焼入れは、良好な強度と靭性をもたらし、変形、亀裂、工具破損のリスクを低減し、最終的に金型の性能、品質、寿命を向上させます。

5CrNiMo、5CrMnMo、3CrW8Vなどの鋼の熱間加工用金型は、より多くのラスを生成するために、より高い温度で焼入れする必要があります。 マルテンサイト.これにより、破壊靭性と耐熱疲労性が向上し、金型の性能向上と寿命延長につながる。

関連記事 熱処理工程における10種類の焼入れ方法

M2鋼の金型を1180~1190℃に加熱し、その温度以下で1~1.5時間等温処理する。 ポイントその後、560℃で2時間の硝酸塩焼戻しを2サイクル行うことで、Bbelow+Mの多相構造を得ることができる。この処理により、曲げ強さは油中焼入れに比べて56%増加する。

08鋼のワークピースを押出成形する場合、耐用年数が大幅に向上し、ワークピースの摩耗が少なくなります。

別の例では、H13鋼の金型の焼入れ・焼戻し工程を1030℃の加熱焼入れに変更し、その後250℃で10分間等温分級を行うと、3CrW8V鋼に比べてaK値が33.4%増加し、寿命が1.6~6倍になる。

世の中のすべては相対的なものであり、絶対的なものではない。T10A鋼やGCr15鋼の焼戻し脆性域の第1タイプは230~270℃であり、焼戻しは通常180~200℃で行われる。

を好む人もいる。 たんてつ は、第一種の調質脆性域で、高い耐疲労性をもたらすからである。

応力集中が少なく、引張、圧縮、曲げ応力を受ける冷間金型では、疲労亀裂の発生が寿命を左右する。したがって、その強度を最大限に高めることが重要である。

このプロセスは驚くべき結果を生む。

金型の不具合はすべて表面から発生するため、"表面 "に注目することが重要である。これは、浸炭窒化処理、軟窒化処理、酸化処理など、さまざまな処理によって達成できる。 窒化蒸気処理、TD処理、表面コーティング、ホウ素化処理、メタライジング、硫化処理、ホウ素硫黄複合浸炭、表面誘導加熱、レーザー焼入れなど。

注意しなければならないのは、すべてのカビがこれらの処理で強化できるわけではないということである。現在、世界中で行われている金型表面の強化方法は以下の通りである:

サーマル方式

熱化学法

電気化学的方法

機械的方法

熱力学的方法

化学的/物理的方法

熱亀裂と熱疲労は高温に影響する 材料強度 と金型表面の状態です。スクラッチや放電加工による変形は、クラックの発生や成長の原因となるため、これらの問題への対策が取られます。

1)Y10鋼金型の耐熱疲労性を向上させるためには、焼入れ温度と焼戻し温度を適切に上げることを推奨する。

2)脱炭は、熱疲労亀裂を拡大し、熱疲労特性を低下させるので避けるべきである。 疲労強度.

3)窒化は、特に化合物層が存在する場合、熱疲労亀裂の形成を防止することができる。

4)悪い 表面粗さ や摩耗線は耐熱疲労性を低下させる。

5)高温強度と塑性を高めることで、熱疲労強度を向上させることができる。

6)放電加工による大きな変形層は、熱疲労強度に悪影響を与える。

7)高温焼戻しは低温焼戻しに比べて熱衝撃割れに対する感受性が低い。

8)熱間金型にコーティングを施すことにより、熱疲労特性や耐摩耗性を向上させることができる。

熱処理による変形は普通に起こることであり、重要なのは変形パターンを理解し、それを修正する努力をすることである。矯正には次のような方法がある:

1)マルテンサイト変態超塑性の原理を利用し、適時修正することができる。4mのメカニカルブレードと1.5mのブローチを適温に急冷し、緩やかに加圧して矯正する。金型の矯正にも同じ方法が使える。

2)加圧焼戻:大物や薄物など、焼入れの歪みを矯正するために圧力をかける焼戻し。

3)冷間処理矯正:を多く含むステンレス部品の場合。 保持オーステナイトまた、-70℃、1~2時間の極低温処理では、寸法が膨張することがあります。この修正にはCr12鋼ダイスが最適です。

4)ホットスポット修正曲げ物の最凸部をオキシアセチレン炎や高周波誘導加熱装置で約700℃に急速加熱し、急冷して矯正する。

5)高周波収縮キャビティ矯正:膨張したワークを誘導コイルで約700℃に加熱し、急冷することで引け巣を作ることができる。引け巣が複数ある場合は応力除去処理を行う。

6)電着増粘修正法。

7)化学的腐食修正:40% HNO3+60% H2Oまたは20% HNO3+20% H2SO4のような腐食剤の使用により達成できる。腐食させる必要のない部品は、アスファルトやパラフィンを使用して保護する必要があります。

8)急冷収縮キャビティ修正キャビティが拡大したワークに対しては、アニール後700℃に加熱し、1~2回急冷して修正することができる。

科学技術は生産における主要な原動力である。上述した金型の寿命を延ばす12の技術的手段は、経済的かつ実用的である。

金型不良の原因を精査し、改善計画を立て、適切な技術的対策を講じることで、高品質で長寿命の金型を作ることができる。