原子炉構造物の溶接部の品質をどのように確保するのですか?オーステナイト系ステンレス鋼溶接部中の δ-フェライト含有量が重要な役割を果たす。δ-フェライトが少なすぎると熱間 割れが生じ、多すぎると脆化を引き起こす。この記事では、δ-フェライト相を測定する ための3つの主要な方法-金属組織法、化学的 方法、磁気的方法-について、それぞれの利点 と限界について説明する。これらの手法を理解することで、溶接プロジェクトで正確かつ信頼性の高い結果を得るために、最も適切な手法を選択することができます。これらの重要な測定技術とその応用について、ぜひ学んでください。

オーステナイト系ステンレス鋼は、多数の溶接 部材を含む原子炉構造物に使用される主な材 料の1つである。

ステンレス鋼溶接部中の少量のδ-フェライト は、溶接部の強度と耐粒界腐食性を向上させ、 溶接ホット・クラックを防止する。しかし、δフェライトが多過ぎると、σ相脆 化およびδ相選択腐食を引き起こす。

δ-フェライト含有量は、オーステナイト鋼の開発および応用性能評価における重要な技術指標のひとつである。 ステンレス鋼溶接 材料

現在、オーステナイト系ステンレス鋼溶接 部のδ-フェライト含有量を測定する方法とし て、金属組織法、化学的方法、磁気的方法が一般 的である。

金属組織観察法は、金属組織試料中のδフェライトを直接観察して面積比を算出し、体積率を算出する方法である。この方法は破壊的であり、信頼性の高いデータを得るためには十分な測定点数が必要となり、検出コストが高くなる。

化学的手法では、材料中のニッケル当量とクロム当量を計算し、経験線図と比較することで、間接的にδフェライト含有量(質量分率)を求めることができる。現在、化学的手法で一般的に用いられているのは、シェーファー線図、デロン線図、WRC-92線図の3つである。シェーファー線図は最初に適用されましたが、窒素と銅の影響を考慮していませんでした。デロング・ダイアグラムは、窒素を形成元素として含む。 オーステナイト で、曲線の精度が向上する。WRC-92のダイアグラムでは窒素と銅も考慮されている。

また、化学的な方法には、その精度に問題がある。 合金元素 含有量はδ-フェライト含有量の計算精度に直接影響し、合金元素がδ-フェライト含有量に及ぼす影響の非線形性は、測定値と実際値との間に一定の偏差をもたらす。

磁気法は、δ-フェライトの含有量に関係するある磁気物理量を測定することにより、δ-フェライトの含有量を求める方法である。しかし、この方法は測定器の原理に大きく影響され、材料中のδ-フェライトの含有量や形態が不均一な場合、結果の再現性や精度が悪くなる。

マグネット方式は操作が簡単で、現場で実現できる。 非破壊検査が一般的である。実際の検出では、通常1つか2つの測定方法が選択される。

中国原子力研究設計院原子炉燃料材料重点研究室の研究者らは、上記3つの方法を同時に用いて、原子力用オーステナイト系ステンレス鋼表面層のδフェライト含有量を測定し、検出方法の違いによる測定結果の違いを比較・分析した。

研究対象は308ステンレス鋼オーバーレイで、サンプルサイズは50mm×25mm×10mmである。その化学組成は、ASTM A276-2006 for Stainless 棒鋼 そして形。

金属組織検査は、クロム・ニッケル・オーステ ナイト系ステンレス鋼溶接部のフェライト相含有 量測定に関するGB/T 1954-2008、および定量 的金属組織検査に関するGB/T 15749-2008の規 格に従って実施された。

既存の検出方法に加え、シェフラー図とWRC-1992図を用いて化学組成分析を行い、δ-フェライト含有量を算出した。

クロム-ニッケル・オーステナイト系ステンレス鋼溶接金属のフェライト数を測定するために、GB/T 1954-2008およびJB/T 7853-1995のガイドラインに従って、磁気法を使用した。

検出と分析に採用された金属組織写真法は、オリンパスGX71金属組織写真顕微鏡と、それをサポートするTIGER3000金属組織写真画像分析システムを利用した。

化学分析に関しては、炭素と硫黄の検出には炭素・硫黄分析装置、ケイ素、リン、ホウ素の検出には分光光度計、その他の検出には誘導結合発光分光分析装置を使用した。 金属元素.

δ-フェライト含有量の測定については、磁気法の際にフェライト測定器で直接読み取った。

δ-フェライト含有量の測定には、標準試料アト ラスコントラスト法と測定法の2つの主な金属組織学 的方法がある。この2つの方法は、308ステンレ ス鋼の表面層中のδ-フェライト含有量の測定 に使用できる。

2.1.1 地図比較法

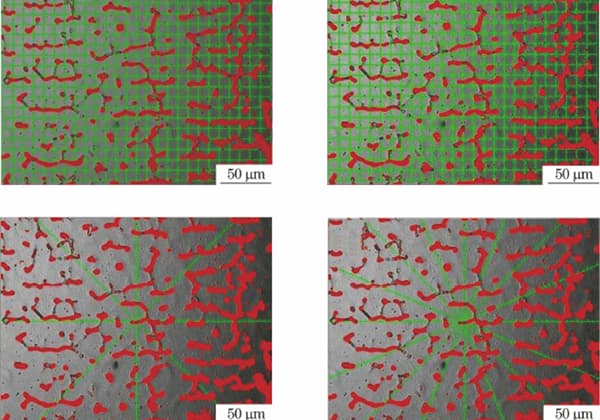

GB/T 1954-2008規格に従い、金属組織学的試料を作製し、顕微鏡で観察する。その後、図1に示すように、δフェライトの分布が比較的均一な領域を選んで撮影する。

図1 試料と標準試料の微細構造形態

GB/T 1954-2008規格に概説された仕様に従い、作製した金属組織試料の微細構造は500倍以上の倍率で観察する必要がある。500倍と1000倍の倍率で作製した試料の微細構造を取得し、同じ倍率の標準試料の微細構造と比較した。この比較から、試料中のδフェライトの含有量は7.5%から10%の間であると判断された。

2.1.2 測定方法

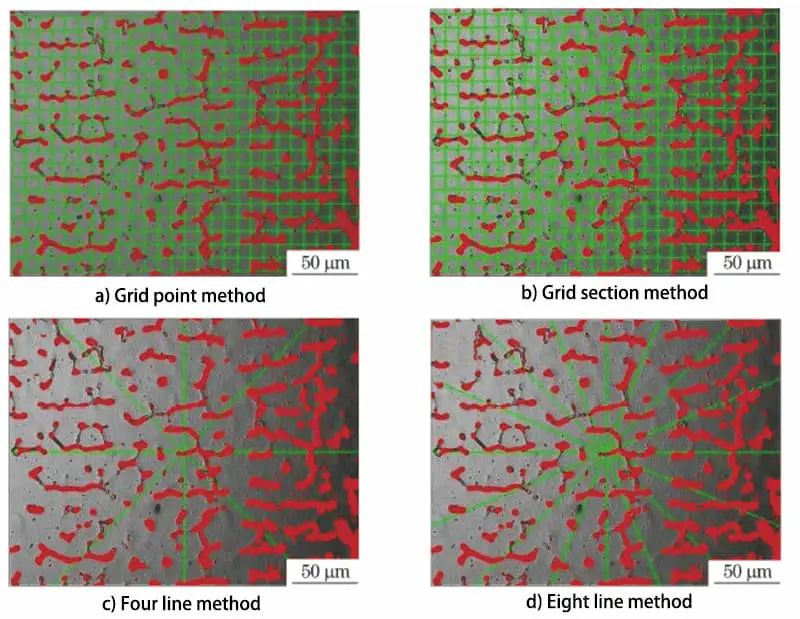

GB/T 15749-2008 規格は、様々な合金の微細構造における相体積率の測定に適用される国家規格です。格子点法、格子断面法、線分較正法(4線法、8線法などを含む)など、様々な相量計算法が含まれています。

GB/T 1954-2008のメタログラフィー・セカント法と比較すると、GB/T 15749-2008に概説されている方法は、分割線が多く、適用範囲が広く、精度が高い。

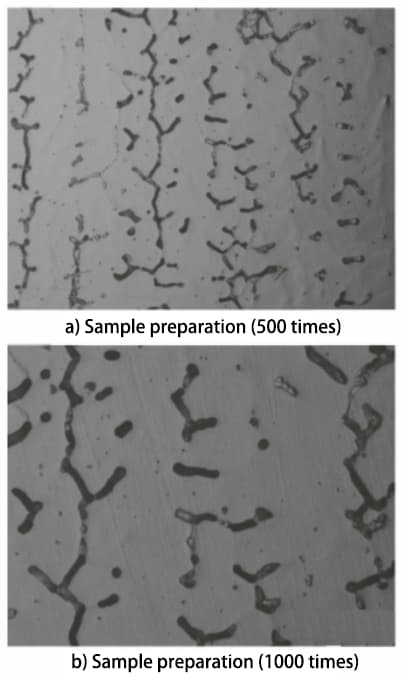

図2 同じ位置の溶接部におけるδフェライトの微細構造

GB/T 15749-2008規格によると、グリッドセクション法は、サンプルを300回、500回、1000回測定する。

図 2 は、同じ位置での微細構造を示している。異なる倍率で測定した平均δフェライト含有量は、それぞれ11.0%、7.6%、9.5%であった(表1参照)。

表1 異なる拡大時間における同一位置のδフェライト含有量

| アンプリファイド | 質量分率 | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 平均値 | |

| 300回 | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500回 | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000回 | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

表1は、δフェライトの含有量が倍率によって大きく異なることを示している。

最も低いδフェライト含有量は倍率500倍で測定され、300倍と1000倍で測定された含有量はより高い。

試験結果は、倍率が金属組織分析結果に大きな影響を与えることを示している:

溶接部では、δフェライト粒は通常非常に小さい。低倍率(300倍)では、視野内の微細構造が高密度に見えるため、画像分割計算のエッジを識別することが難しくなり、一般に結果が大きくなります。

逆に、倍率が高すぎる(1000倍)と、選択した視野領域が小さすぎる。組織自体が不均一であるため、正確な結果を得るためには、より多くのポイントを測定する必要があるかもしれない。

GB/T 1954-2008では、最小倍率を500倍と規定している。したがって、実際の測定では500倍の倍率を選択するのが適切である。

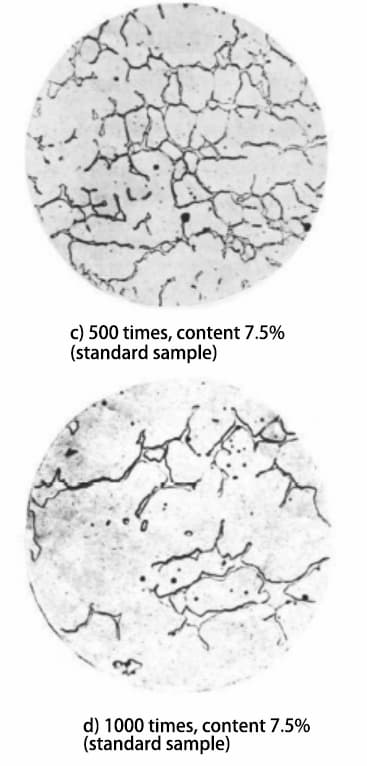

図3 δフェライト量測定法の模式図

試験では、格子点法、格子断面法、4線法、8線法をそれぞれ用いた。δフェライト含有量の測定は、500通りの条件で無作為に9箇所を選び、測定方法を図3に示す。

これらの測定結果は、表2に示すように、それぞれ7.6%、7.6%、6.7%、7.6%であった。

表2:500×荷重下で無作為に測定したδ-フェライト含有量

| ポジションと平均値 | グリッド番号ポイント | グリッドセクション | 4行 | 8行 |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| 卑しい | 7.6 | 7.6 | 6.7 | 7.6 |

表2によると、4ライン法を除いて、他の3つの方法の測定結果は同じであることがわかる。

308ステンレス鋼の表面処理層の化学組成を表3に示すが、指定された技術指標要件を満たしている。

表3 308ステンレス鋼オーバーレイの化学成分

| C | Cr | ニー | モ | ムン | Co | 銅 | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

シェフラーダイアグラムとその計算式に基づくと、試験材中のクロムとニッケルの質量分率はそれぞれ20.41%と10.93%であり、δフェライトの含有量は約8.5%である。

一方、WRC-1992の図を参照すると、試験材中のクロムの質量分率は19.315%、ニッケルの質量分率は10.24%であり、δフェライトの含有量は約13%である。

様々な要因の影響により、異なるエクスペリエンス・チャートを使用した場合、化学的手法の計算結果が異なることは明らかである。

さらに分析を進めると、WRC-1992線図にニッ ケル当量として銅を含めると、308ステンレ ス鋼の0.03%銅含有量とともに、シェフ ラー線図を使用した場合よりもδフェライト含有量 の計算値がかなり高くなることがわかった。

GB/T 1954-2008磁気法測定標準に記載されている仕様に従い、6点を磁気法測定の方向に沿って無作為に選択する。 溶接ビード の308ステンレス鋼表面層で測定する。測定結果は、各ポイントの5つの測定値を平均して求める必要があり、平均δフェライト含有量は3.4%と計算される。

308ステンレス鋼の表面層中のa-フェライトの含有量は、表4に示すように、金属組織学的、化学的、および磁気的手法を用いて測定された。

オーステナイト系ステンレス鋼の溶接組織中の δ-フェライト含有量は、通常4%から 12%の間である。

WRC-1992ダイアグラムの測定結果が化学的手法によるものであったのに対し、磁気的手法による測定結果はより低いものであったことは明らかである。

表4 308 各種測定法によるステンレス鋼オーバーレイ δ フェライト含有量

| 測定方法 | フェライト質量分率 | |

| メタログラフィー(500回) | アトラス造影法 | 10.0 |

| 測定方法 | 7.6 | |

| 化学的方法 | シェフラーチャート | 8.5 |

| WRC-1992チャート | 13.0 | |

| 磁気方式 | 3.4 | |

格子点法、格子断面法、4線法、8線法などの異なる方法でδ-フェライト含有量を測定した場合、4線法は各視野におけるδ-フェライトの分布や形状が不均一なため、測定データが最も少なく、偏差が大きくなる傾向がある。

メタログラフィー法は視野が広くランダムであるが、その結果の信頼性は一般的に高い。

測定方法による弊害を軽減し、結果の信頼性を高めるためには、倍率、視野位置、測定方法による原理の違いなどを総合的に勘案して、適切な測定方法を選択する必要がある。

倍率500倍では、格子数法、格子断面法、8線法で得られたδ-フェライト含有量の平均値は同じであり、7.6%のδ-フェライト含有量という、より信頼性の高い結果を示している。

化学的方法は、元素含有量の検出結果を用いて経験チャートを計算・比較し、δ-フェライト含有量を求める。化学元素の測定精度は、結果の精度に直接影響します。

化学的方法は、元素測定器の精度や経験チャートの選択などの要因に直接影響される。

磁気法では、測定器による物理量の違いや測定器自体の測定誤差により、測定結果が比較的小さくなる傾向がある。また、δフェライトの含有量が少ない材料では、δフェライトの形態や分布が不均一になることがある。

サンプリング位置が悪いと、測定結果の再現性や精度が悪くなる。

試験や製造の際には、溶接部のδ-フェライト含有量 の測定を単一の方法に頼ることを避け、複数の方法 を用いて相互検証することが推奨される。

(1) 3つの方法にはそれぞれ長所と短所があり、具体的な状況に応じて選択すべきである。

金属組織検査法は破壊試験法であるが、信頼性の高い測定結果が得られる。試験にあたっては、倍率、視野位置、各種測定方法・原理の違いなどを考慮し、適切な測定方法を選択する必要がある。

化学的方法は、材料の既知の化学組成に基づいて検出値を簡単かつ迅速に求めることができる。ただし、適切な経験表と計算式を選択することが重要である。

磁気法は非破壊検査法であり、現場での大型材料部品の迅速検査に適しているが、測定値が低い。

(2)金属組織アトラス比較法と化学シェフラー線図法による測定結果は類似している。同様に、金属組織測定法における格子番号法、格子断面法、8線法の測定結果も同様である。したがって、これらの方法は実際の検出において代替法として使用することができる。