精密な測定が機械工学の世界をどのように形作っているのか、不思議に思ったことはないだろうか。この記事では、鋼製定規、ノギス、バーニアキャリパーなどの重要な道具について調べ、その用途と精度を明らかにします。これらの器具が、数え切れないほどのエンジニアリング・プロジェクトの精度と信頼性をどのように保証しているのかを学んでください。正確な測定の秘密を解き明かしましょう!

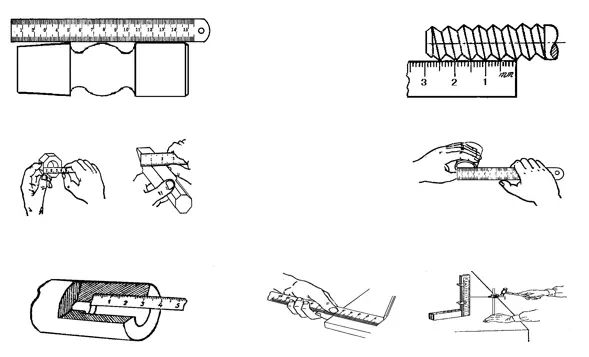

スチール定規は最もシンプルな長さを測る道具で、4つのサイズがある:150mm、300mm、500mm、1000mmです。次の画像は、よく使われる150mmのスチール定規です。

スチール定規は部品の長さ寸法を測るのに使われるが、その測定結果はあまり正確ではない。定規の印の間隔は1mmで、印の幅は0.1~0.2mmだからです。

そのため、測定時に大きな読み取り誤差が生じることがある。読み取れるのはミリメートル値のみで、最小読み取り値は1mmです。1mmより小さい値は推定値しか得られません。

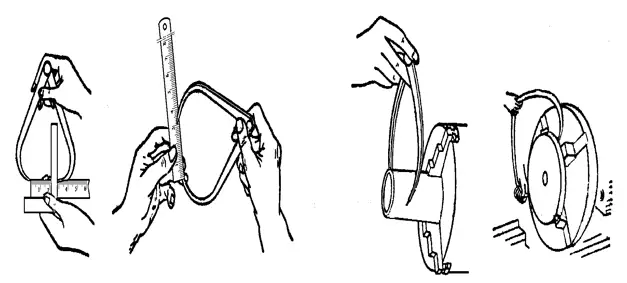

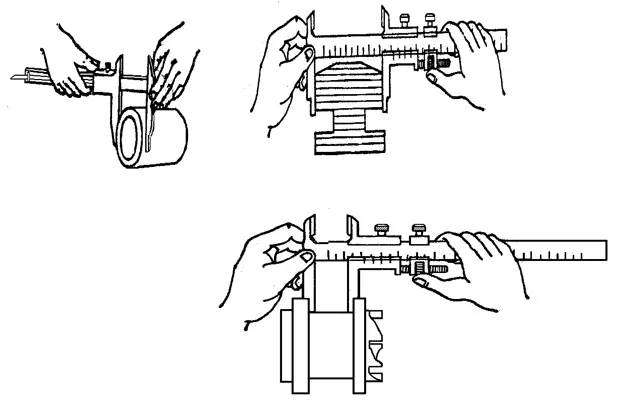

スチール定規を使う方法。

a) 長さを測る。

b) ネジピッチを測定する。

c) 幅を測る。

d) 内径を測定する。

e) 深さを測る。

f) 線を引く。

スチール定規で部品の直径サイズ(シャフトや穴)を直接測定すると、測定精度が低下します。その理由は、スチール定規自体の読み取り誤差が大きいことに加え、スチール定規を部品の直径の正しい位置に置くことが難しいからです。

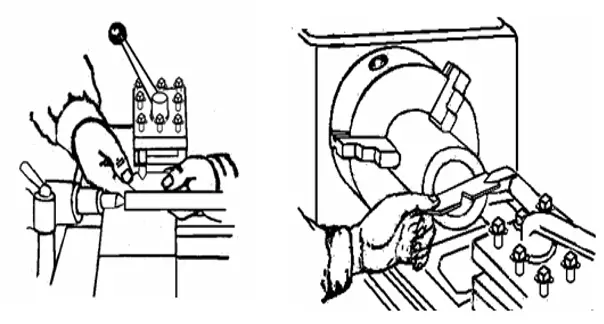

したがって、部品の直径サイズを測定する場合は、代わりにスチール定規と内外ノギスを組み合わせて使用することができる。

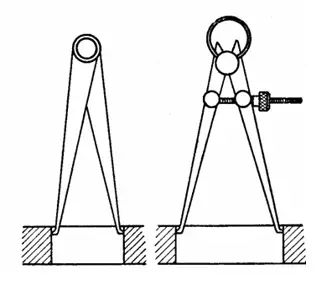

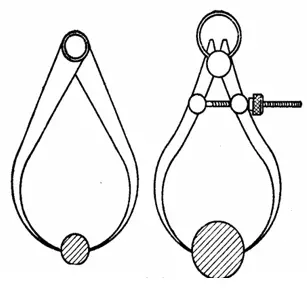

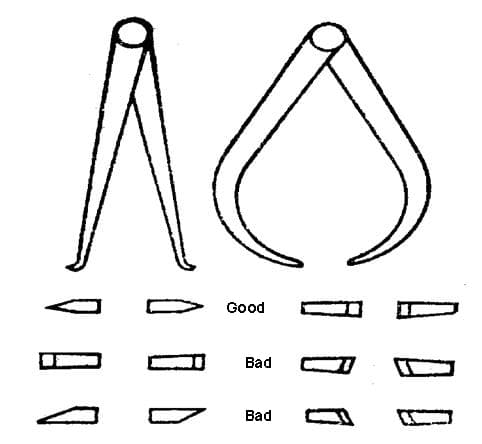

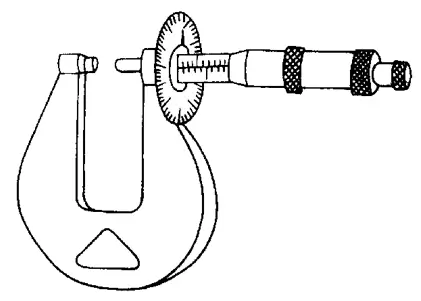

ノギスには内径用と外径用の2種類がある。内キャリパーは一般的に内径や溝を測定するのに使われ、外キャリパーは外径を測定するのに使われる。

測定結果を直接読み取ることはできず、長さの測定値をスチール定規に移して読み取るか、スチール定規から必要なサイズを読み取り、部品の直径が適合しているかどうかをチェックする。

ノギスは、構造が単純で、製造が容易で、コストが低く、メンテナンスが容易で、使用しやすいという特徴を持つシンプルな測定ツールである。

ノギスは、寸法要求の低い部品、特に鍛造品や鋳造品の測定や検査に広く使用されています。ノギスはこのような用途に最も適した測定工具です。

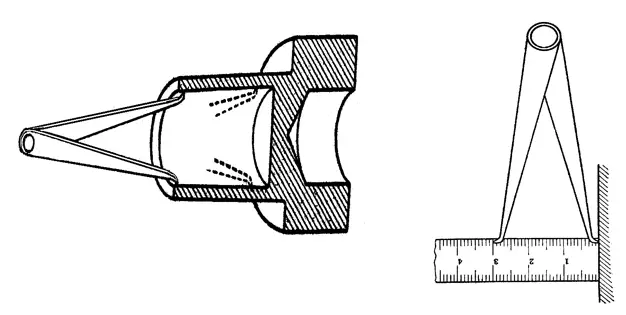

フィーラゲージは、シックネスゲージやギャップゲージとも呼ばれる。

主に2つの相手面間の隙間の大きさをチェックするために使用される。

フィーラーゲージは、厚さの異なる何層もの鋼板で構成されている。セットになっており、各セットに複数のゲージが入っています。フィーラーゲージの各ピースには、2つの平行な測定面と、組み合わせて使用するための厚みマークがあります。

測定時には、フィーラーゲージを1枚以上重ね合わせ、相手面間の隙間の大きさに合わせて隙間に挿入する。

例えば、0.03mmのゲージが隙間に挿入でき、0.04mmのゲージが挿入できない場合、隙間が0.03mmと0.04mmの間であることを示し、フィーラーゲージは一種のリミットゲージとなる。

フィーラーゲージを使用する場合、以下の点に注意する必要がある:

相手面間の隙間に応じて適切な数のゲージを選択するが、できるだけ少ないゲージを使用する。

フィーラーゲージが曲がったり折れたりしないよう、測定中は力を入れすぎないこと。

高温のワークを測定しないでください。

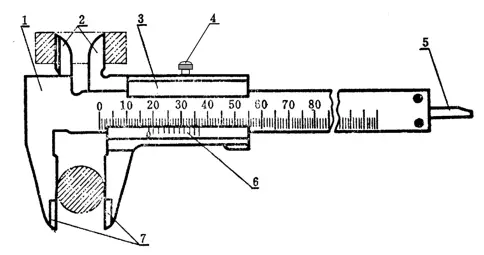

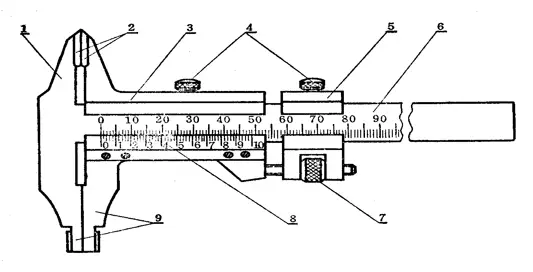

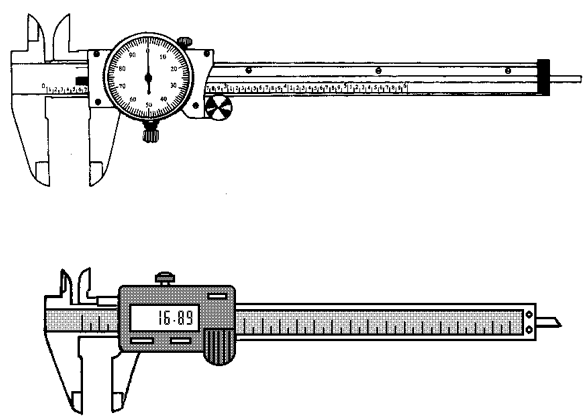

バーニヤキャリパーは、バーニヤ目盛りの原理を利用した測定器である。ノギス、ノギス目盛付ハイトゲージ、ノギス目盛付デプスゲージ、分度器角度計(万能傘分度器など)、歯車ノギスなどがある。

これらの工具は、部品の外径、内径、長さ、幅、厚さ、高さ、深さ、角度、歯厚を測定するために使用され、幅広い用途があります。

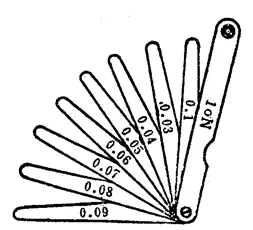

ノギスは一般的に使用される測定工具で、シンプルな構造、使いやすさ、適度な精度、測定可能なサイズの広さが特徴である。

部品の外径、内径、長さ、幅、厚さ、深さ、穴の間隔などを測定することができ、幅広い用途に使用できる。

ノギスの構造には3種類ある。

(1) 測定範囲が0~125mmのノギスで、上下のジョーがナイフエッジ形状に作られており、デプスゲージを備えている。

(2) 測定範囲0-200mmと0-300mmのバーニアキャリパーは、測定面を内外に持つ下爪とナイフエッジ形状の上爪の形状で作ることができます。

(3) 測定範囲0~200mm、0~300mmのバーニアキャリパーは、測定面が内外面のみの下爪の形でも製作可能です。

バーニヤキャリパーの測定範囲と対応する読み取り値。

| 測定範囲 | カーソルの読み取り値 | 測定範囲 | カーソルの読み取り値 |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

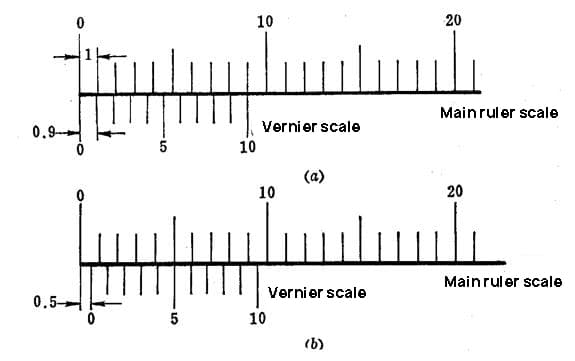

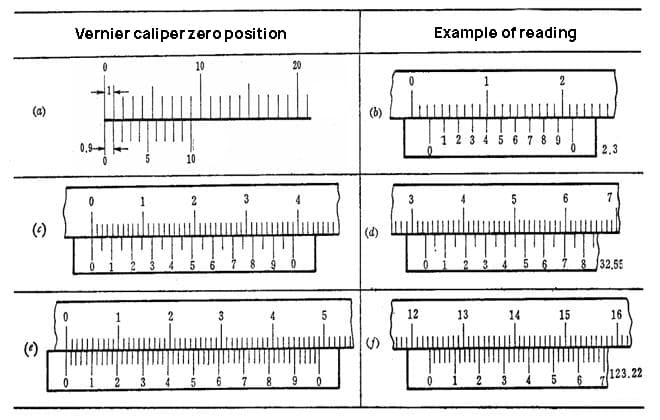

バーニアキャリパーの読み取り原理と方法。

読み取り値が0.1mmのバーニアキャリパーの場合、各主目盛線間の距離は1mmとなる。

バーニア目盛りのゼロ線をメインスケールのゼロ線に合わせると(ジョーは閉じている)、バーニア目盛りの10番目の線はメインスケールの9mmを正確に指し、バーニア目盛りの他の線はメインスケールのどの線とも一致しません。

ノギスの測定間隔は以下のように計算される:

インターバル=9mm÷10=0.9mm

メイン・スケール間隔とバーニア・スケール間隔の違いは、次のとおりである:

1mm - 0.9mm = 0.1mm

したがって、ノギスから得られる最小読み取り値は0.1mmであり、これより小さい値を測定することはできない。

0.05mm目盛りのノギス。

2つのジョーを閉じたとき、その間の距離がメイン・スケールで示される39mmであるとき、このノギスのバーニア・スケールは20等分されます。従って、バーニヤ目盛の各分割間の距離は次のように計算される:

バーニア目盛りの分割間隔=39mm÷20=1.95mm

メインスケール2分割の距離(2mm)とバーニアスケール1分割の距離(1.95mm)の差:

2mm - 1.95mm = 0.05mm

したがって、このノギスの最小読み取り値は0.05mmである。

同様に、バーニア目盛りが20分割であっても、主目盛りによればジョー間の距離が19mmしかない場合、同じ原理が適用される。

0.02mmの目盛りのついたノギス。

2つのジョーを閉じたとき、その間の距離がメイン・スケールで示される49mmになると、このノギスのバーニア・スケールは50等分されます。従って、バーニヤ目盛の各分割間の距離は次のように計算される:

バーニア目盛りの分割間隔=49mm÷50=0.98mm

メインスケール1分割の距離(1mm)とバーニアスケール1分割の距離(0.98mm)の差:

1mm - 0.98mm = 0.02mm

したがって、このノギスの最小読み取り値は0.02mmである。

(a) 0.1mm目盛りのノギス。

(b) 0.05mm目盛りのノギス。

(c) 0.02mm目盛りのついたノギス。

バーニアキャリパーの測定精度。

部品の寸法を測定・検査する場合、部品寸法に要求される精度に応じて適切な測定工具を選択する必要がある。ノギスは中精度の測定工具で、中精度の寸法の測定や検査にのみ適しています。

高精度が要求される鋳物粗材や寸法の測定にバーニアキャリパーを使用するのは妥当ではない。

前者は測定工具を損傷しやすく、後者は要求される測定精度を満たすことができない。

| 読み取り値 | 表示誤差の合計 |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

バーニアキャリパーの指示誤差は、キャリパー自体の製造精度によるものです。どんなに正しく使用しても、このような誤差が生じることがあります。

例えば、読み取り値が0.02mm、指示誤差が±0.02mmのバーニアキャリパーを使用して直径50mmのシャフトを測定する場合、キャリパーの読み取り値が50.00mmであれば、実際の直径は50.02mmまたは49.98mmのいずれかになります。

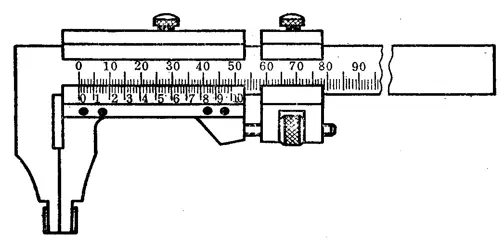

バーニアキャリパーを使用して部品サイズを測定する場合、以下の点に注意する必要がある:

1.測定前にノギスを清掃し、測定面と測定エッジが平らで損傷していないことを確認します。2つのジョーをしっかりとはめ込むと、明らかな隙間がなくなり、バーニヤとメインスケールのゼロマーキングラインが互いに一直線になるはずです。この作業をバーニヤキャリパーのゼロ位置のチェックと呼びます。

2.キャリパーフレームを動かす際、緩すぎず、きつすぎず、スムーズに動き、ブレがないこと。キャリパーフレームを固定ネジで固定する際、キャリパーの数値が変化しないこと。キャリパーフレームを動かす際は、固定ネジを緩めることを忘れず、コントロールを失わないように緩めすぎないこと。

3.被測定部品の外形寸法を測定する場合、ノギスの2つの測定面を結ぶ線は測定面に対して垂直でなければならず、傾いてはならない。測定中、ノギスを軽く揺すって垂直に合わせます。ノギスの2つのジョーを測定サイズに近づけるか、あるいはそれ以下に調整し、ノギスを部品に無理に押し付けないでください。そうすると、ジョーが変形したり、測定面が早期に摩耗したりして、ノギスに必要な精度が得られなくなります。

正しい測定方法

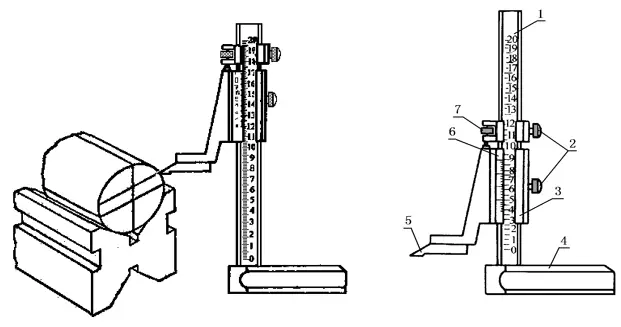

写真のハイトゲージ・バーニアキャリパーは、部品の高さ測定や精密マーキングなどに使用します。

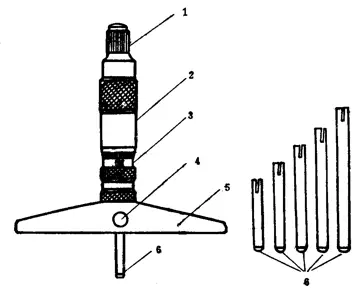

写真のデプスゲージ・バーニアキャリパーは、部品の深さ寸法や段差の高さ、溝の深さを測定するために使用します。

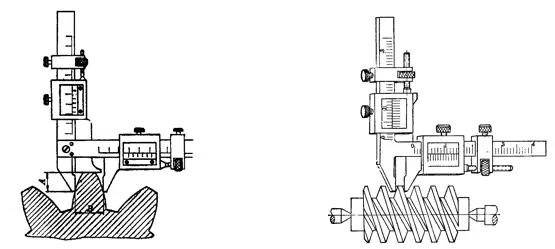

歯厚付きバーニヤキャリパは、歯車(またはウォームギア)のコード歯厚とコード歯頂を測定するために使用されます。このタイプのノギスは、2つの直交する主目盛からなり、それぞれにバーニア目盛があります。

上記の各種バーニア・キャリパーに共通する問題点は、測定値があまり明確でなく、読み間違えやすいことである。時には、拡大鏡を使って読み取り部分を拡大する必要がある。

読み取り時に視線が傾くことで生じる視差誤差をなくすため、ノギスにマイクロメータを装備してマイクロメータ・ノギスとなるものもあり、正確な読み取りが容易になり、測定精度が向上する。

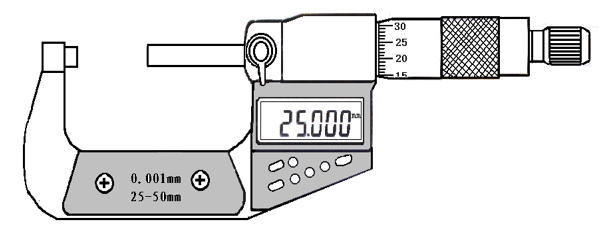

デジタル表示装置付きのバーニアキャリパーもあり、部品の表面で測定した寸法を直接数字で表示する。使い勝手は抜群である。

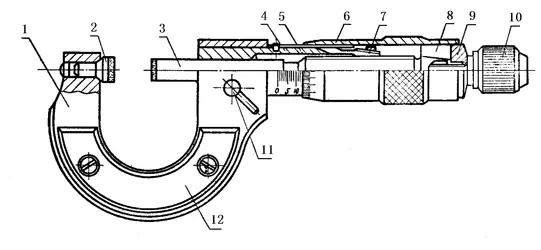

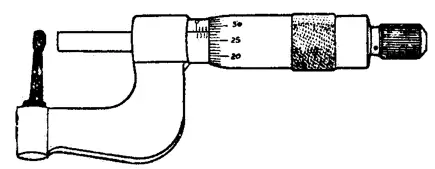

の原理で作られた楽器。 ネジ山 マイクロメーターはねじ山マイクロメーターと呼ばれる。バーニアキャリパーよりも測定精度が高く、測定の自由度が高いため、高い加工精度が要求される場合に使用されることが多い。

一般的に使用されているねじ山マイクロメーターの目盛りは、100分の1ミリメートル(0.01ミリメートル)と1000分の1ミリメートル(0.001ミリメートル)です。

現在、作業場では、100分の1ミリメートル(0.01ミリメートル)単位のねじ山マイクロメーターが数多く使われている。

外径マイクロメーター、内径マイクロメーター、深さマイクロメーター、ねじマイクロメーター、歯厚マイクロメーターなど、機械加工の現場でよく使われる100分の1ミリ単位の読み取りスケールには、多くの種類があります。

それぞれ、外径、内径、深さ、厚さ、ねじ山の中点、ギヤの法線長さの測定や検査に使用します。

1.フレーム、2.固定測定アンビル、3.測定ねじ、4.ねじスピンドルスリーブ、5.固定スケールスリーブ、6.バーニアスリーブ、7.調整ナット、8.コネクタ、9.ワッシャー、10.測定力装置、11.ロックねじ、12.絶縁プレート。

ノギスの読み方

マイクロメーターの円形目盛には等間隔に50本の線が引かれており、マイクロメーターを1回転させると、測定ネジが0.5mm進退する。

マイクロメーターのバレルが、それ自身の円形スケール上で1小区切り回転するとき、回転する2つの測定面間の距離は、次のようになる:

0.5 ÷ 50 = 0.01(mm)。

したがって、バーニヤキャリパーの螺旋状の読み取り機構は、0.01mmの値を正確に読み取ることができる、つまりバーニヤキャリパーの読み取り値は0.01mmであることがわかる。

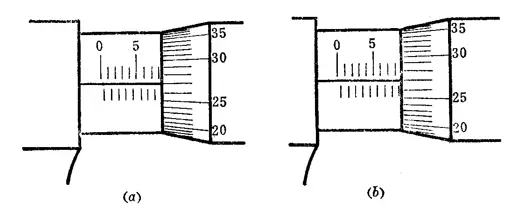

ノギスの具体的な読み方は、3つのステップに分けられる:

(1) 固定スリーブに露出した目盛線の大きさを読み、読み取るべき0.5mmの目盛線の値を見逃さないように注意する。

(2)マイクロメータの筒の寸法を読み、マイクロメータの筒の円周上のどの分割が固定スリーブの中心線の基準と一致しているかを確認する。その分割数に0.01mmを掛けて、マイクロメータ・バレルの寸法を求めます。

(3) 上記2つの数値を足し合わせ、ノギスで測定したサイズを求める。

図(a)に示すように、固定スリーブで読み取ったサイズは8mm、マイクロメーターバレルで読み取ったサイズは27(分割)×0.01mm=0.27mmです。上記2つの数値を足すと、検査対象部品の測定サイズは8.27mmとなります。

図(b)では、固定スリーブで読み取ったサイズは8.5mm、マイクロメーター・バレルで読み取ったサイズは27(分割)×0.01mm=0.27mmです。この2つの数値を足すと、検査対象部品の実測サイズは8.77mmとなります。

ノギスを使用して部品の寸法を測定する場合は、次の点に注意してください:

(1) 使用する前に、ノギスの2つの測定面をきれいにし、測定力装置を回転させて2つの測定面を接触させ(測定上限が25mmを超える場合は、2つの測定面の間に設定ゲージまたは対応するサイズのブロックを挿入する)、接触面に隙間や光漏れ現象がないようにする。同時に、マイクロメータと固定スリーブをゼロに合わせます。

(2) 測定力装置を回転させるとき、マイクロメータは固定スリーブに沿って自由に動くことができ、ジャムや柔軟性がないこと。

(3)測定前には、汚れの付着による測定精度への影響を避けるため、測定面をきれいに拭いてください。測定面の精度を損なわないようにするため、研磨剤が付着した表面をノギスで測定することは絶対に禁止されています。表面が粗い部品をノギスで測定することも、測定面の早期摩耗の原因となるため、絶対に避けてください。

(4)ノギスを使用して測定する場合は、測定力測定器の回転キャップを持ってマイクロメータのねじを回し、測定面が基準測定圧を維持するようにします。測定圧力のばらつきによる測定誤差が生じないように注意してください。

(5) ノギスを使用して部品を測定する場合は、マイクロメータのねじが測定する部品の方向と一致していることを確認する。

(6) ノギスで部品を測定するときは、部品にノギスを当てたまま測定値を読み取り、圧力を解放してからノギスを外すのがよい。こうすることで、測定面の摩耗を抑えることができます。

(7) ノギスで測定値を読み取る際は、0.5mmを読み違えないように注意してください。

(8) 正確な測定結果を得るために、同じ位置で2回目の測定を行うことを推奨します。

(9)ワークが異常に高温の場合は、読み取りエラーを避けるため測定を行わないでください。

(10)片手で外ノギスを使用する場合は、親指と人差し指または中指で可動スリーブを持ち、小指をフレームに引っ掛けて手のひらに押し当てます。その後、親指と人差し指で測定子を回転させて測定します。

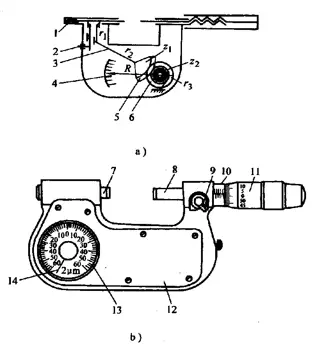

レバー・ダイヤル・インジケーター

レバー式ダイヤルゲージは、ダイヤルテストインジケータとも呼ばれ、外側マイクロメータのマイクロメータ部分とレバー式デプスゲージの指示機構からなる精密測定器である。

ダイヤルゲージは、ダイヤルテストインジケータとしても知られ、シャフトやその他の円筒形ワークの中心を見つけるために使用される主要なツールです。わずかな直線距離を測定し、正確な読み取り値を提供することで、機械加工工程での位置合わせと精度を確保します。

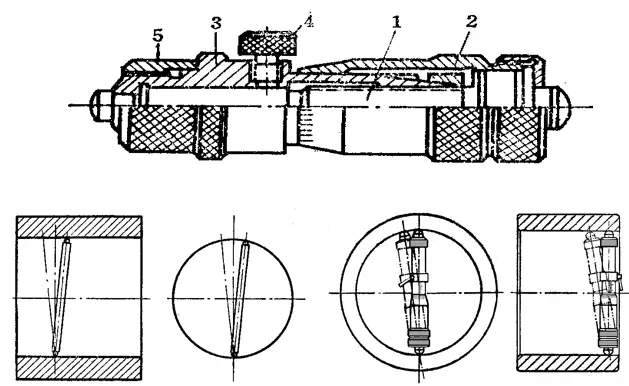

ノギス内部

写真のような内側のノギスは、外側のノギスと同じ方法で読み取る。

デプスバーニアキャリパー

写真のようなデプスバーニアキャリパーは、内面の小さな内径や溝幅を測定するために使用します。その特徴は、内径穴の正確な直径を簡単に求めることができ、測定に便利なことです。

三爪内側マイクロメータ

三爪内径マイクロメータは、小・中穴の精密な内径測定、特に深穴の直径測定に適しています。

測定範囲(mm)は以下の通り:6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

三爪内径マイクロメーターのゼロ位置は、標準穴の中で校正する必要があります。

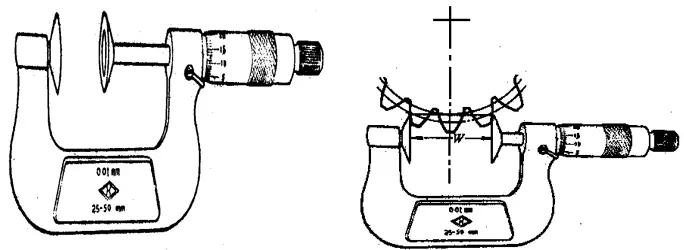

ギヤトゥース・バーニア・キャリパー

写真のようなギヤトゥース・バーニア・キャリパーは、主に外側に噛み合う円筒ギヤ上の2つの異なる法線の長さを測定するために使用される。

また、歯切盤の精度検査の際に、歯車の法線に沿った原形寸法を確認するためにも使用できます。

その構造は、本来の測定面の代わりに、測定面に精密な平面を取り付けた2つの測定ジョー(測定面)があることを除けば、外側のノギスと似ている。

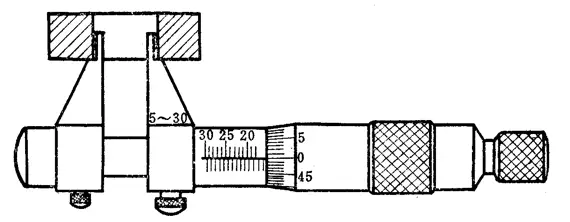

肉厚ノギス

写真の肉厚ノギスは、主に精密管状部品の肉厚測定に使用されます。肉厚ノギスの測定面には 硬合金 を使用することで、耐用年数を向上させることができる。

測定範囲(mm):0-10, 0-15, 0-25, 25-50, 50-75, 75-100.読み取り値(mm) 0.01

厚さノギス

写真に示すように、厚みノギスは、主に以下の厚み寸法を測定するために使用される。 板金.

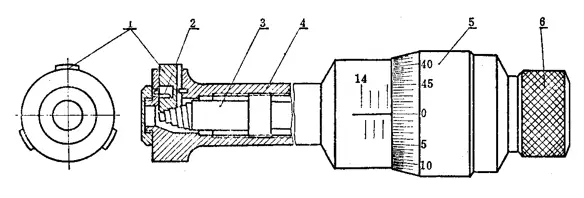

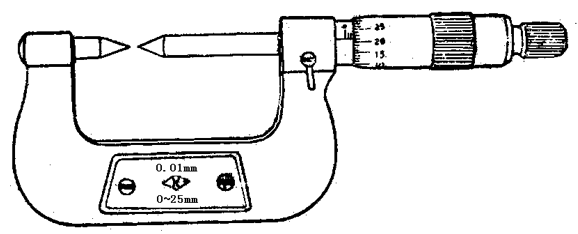

ポインテッド・ジョー・バーニア・キャリパー

写真のような先の尖った爪のノギスは、主に部品の厚み、長さ、直径、小さな溝を測定するために使用されます。例えば、ドリルビットや偶数ネジタップの溝径測定に使用できます。

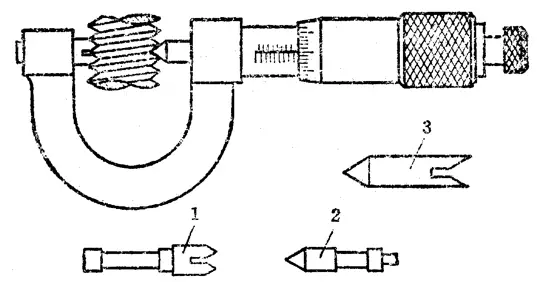

スレッドバーニアキャリパー

写真のようなネジ用ノギスは、主に標準ネジのピッチ径を測定するために使用される。

1, 2 2点測定ヘッド 3.セッティングリング

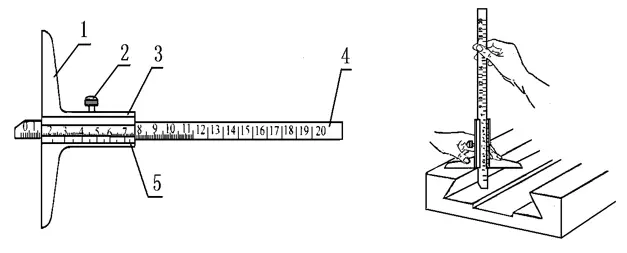

デプスバーニアキャリパー

写真のようなデプスバーニアキャリパーは、穴の深さ、溝の深さ、段差の高さなどの寸法を測定するのに使われる。フレームと測定面の代わりにベースがあることを除けば、構造は外ノギスと似ている。

デジタルアウトサイドバーニアキャリパー

最近、中国では、その使いやすさからデジタル式アウトサイドバーニアキャリパーの人気が高まっている。これらのノギスは測定値をデジタルで表示するため、手作業による解釈を必要としない。

デジタルノギスの中には、目盛付きカーソルを使って0.002mmや0.001mmまで測定できるマーキング付き固定スリーブを備えたものもある。

ゲージブロックの使用法と精度

ブロックゲージ」とも呼ばれるゲージブロックは、機械製造業で使用される最も基本的な測定ツールです。これは、標準の長さと部品の寸法の間の測定値を転送するための仲介の役割を果たします。

ゲージブロックは、その精度の高さから、技術測定における長さ測定の基準となっています。

ゲージブロックの作業サイズは、2つの測定面の間の距離を指すものではない。

したがって、ゲージブロックの作業サイズは、一方の測定面の中心から他方の測定面の接着面(その表面品質はゲージブロックのそれと一致する)までの垂直距離であるその中心長を指す。

ゲージブロックのサイズが6mm以上の場合、作業マークは非作業面にあり、ゲージブロックのサイズが6mm未満の場合、作業サイズは測定面に直接マークされる。

ゲージブロックは、作業サイズ(すなわち中心長)の精度と、2つの測定面の平行度の精度に基づいて、5つの精度等級に分類される。

これらの等級には、00、0、1、2、3がある。0級ゲージブロックの精度は最も高く、作業寸法と平行度の精度が非常に正確で、誤差はわずか数ミクロンです。一般に、県や市の計量機関で精密機器の校正に使用されています。

1等級ゲージ・ブロックの精度はやや低く、次に2等級ゲージ・ブロックが続きます。3等級ゲージ・ブロックの精度は最も低く、通常は工場や作業場の測定ステーションで、一般的に使用される精密測定ツールを校正するために使用されます。

ゲージブロックは、製造が難しい精密な寸法基準である。

作業サイズの偏差が大きいゲージブロックでも正確な長さ標準として使用できるように、作業サイズをより正確に検証し、ゲージブロックの校正による補正値を使用中に加えます。

この方法はより複雑かもしれないが、より大きな偏差を持つゲージブロックを正確な寸法基準として使用することができる。

ゲージブロックは精密な測定器具であり、使用にあたっては以下の点に注意する必要がある:

使用前に防錆油をガソリンで洗い流し、清潔なセーム革や柔らかい布で拭いてください。ゲージブロックの作業面を拭くときは、測定面を傷つけないように綿糸は使用しないでください。

洗浄したゲージブロックを直接手で扱わず、柔らかい布の上に置いてから扱ってください。どうしても手でゲージブロックを扱わなければならない場合は、まず手を洗い、ブロックを非作動面に当ててください。

ゲージ・ブロックを作業台の上に置くときは、ブロックの非作業面を作業面に接触させてください。ゲージ・ブロックを設計図の上に置かないでください。設計図の表面に化学薬品が残っていると、ゲージ・ブロックが錆びることがあります。

ゲージブロックの作業面を非作業面に押し当てたり、こすったりしないでください。

使用後は速やかにゲージブロックをガソリンで洗浄し、柔らかい布で乾拭きした後、防錆油を塗布して専用ボックスに保管してください。頻繁に使用する場合は、洗浄後、防錆油を塗布せずに乾燥筒に保管することもできる。

メタルボンドによる不必要な損傷を避けるため、ゲージブロックを長時間接着したままにしておくことは絶対に許されない。

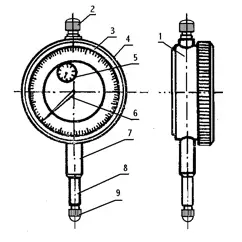

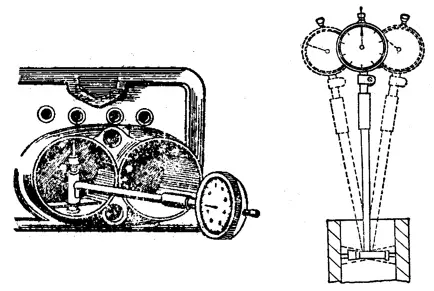

指示測定器は、測定結果を指針で示す測定器である。

作業場でよく使われる指示計には、ダイヤルゲージ、デジタルゲージ、レバー式ダイヤルゲージ、内径ゲージなどがある。

主に部品の取り付け位置の校正、部品の形状精度や相互位置精度のチェック、部品の内径測定などに使用される。

ダイヤルゲージやデジタルインジケータは、部品や治具の取り付け位置を校正したり、部品の形状精度や相互位置精度をチェックするために使用されます。

デジタル指示計の読み取り精度が高いことを除けば、両者の構造原理には大きな違いはない。デジタル・インジケータの読み取り値は0.001mmですが、ダイヤル・インジケータのそれは0.01mmです。

ダイヤルゲージやデジタルインジケータには、0、1、2の3つの精度等級があり、0等級の方が精度が高くなります。ダイヤルゲージやデジタルインジケータを使用する際には、部品の形状や要求精度に応じて、適切な精度等級と測定範囲を選択する必要があります。

ダイヤルゲージやデジタルインジケータを使用する場合は、以下の点に注意してください:

(1)使用前に、測定ロッドの柔軟性を確認してください。測定ロッドを軽く押し、スリーブ内を柔軟に動くようにします。(2)スリーブ内を軽く押し込むと、指針は元の位置に戻ります。

(2)ダイヤルゲージやデジタル指示計を使用する場合は、必ず信頼できる場所に固定してください。 締め付け クランプ装置(ユニバーサルテーブルスタンドやマグネットベースなど)を使用します。クランプ装置は、測定結果が不正確になったり、不安定なためにダイヤルゲージが破損したりしないように、安定した場所に設置してください。

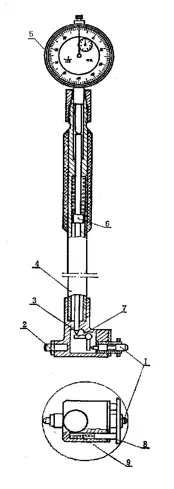

内径インジケーター:

内径指示計は、図に示すように、内径測定レバー式フレームとダイヤル指示計を組み合わせたものである。部品の内径、深穴径、形状精度の測定や検査に使用します。

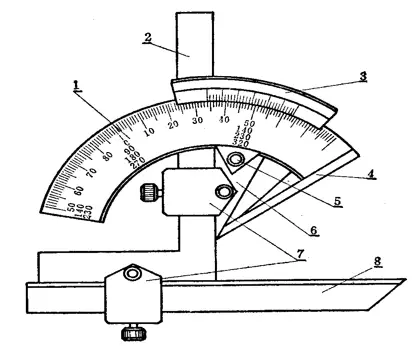

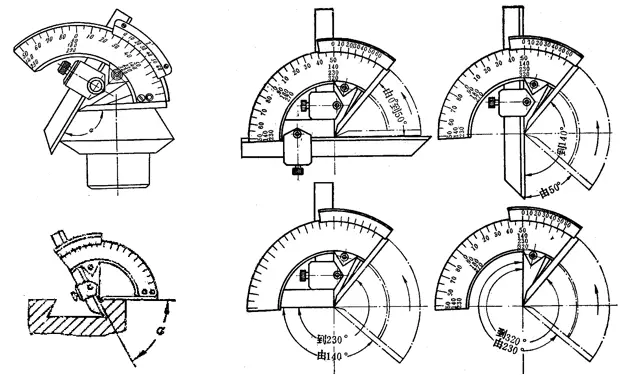

万能角度定規:

万能角度定規は、精密部品の内角や外角を測定したり、角度線を引くために使用される角度測定器である。分度器と万能角度定規がある。

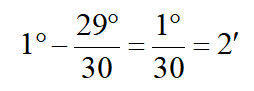

万能角度定規の底面の目盛り線は1°ごとに記されている。カーソル上には30個のグリッドがあるので、その合計角度は29°となる。

したがって、各グリッドライン間の度数差は次のようになる:

はい、万能角度定規の精度は2分です。

万能角度定規の読み取り方法は、ノギスと似ている。まず、カーソルのゼロライン手前の角度値を読み取り、次にカーソルの目盛りから「分」の値を読み取ります。この2つの値の合計がワークの角度測定値となります。

万能角度定規は、ベース罫線4がベース上に固定され、角度罫線2が円形プレート上にロックブロック7で固定されています。可動罫線8はロックブロックによって角度罫線上に固定されています。

角度定規2を取り外せば、直線定規8を円形プレートに固定することができます。角度定規2と直線定規8は移動でき、交換できるので、万能角度定規は下図のように0°から320°までのあらゆる角度を測定することができる。

上図に示すように、角度定規と直線定規を完全に組み立てると、万能角度定規は0°から50°までの外角を測ることができる。

直尺のみを取り付けた場合、50°から140°までの角度を測定できます。角度定規のみを取り付けた場合、140°から230°までの角度を測定できます。

角度罫線と直線罫線の両方を取り除くと、230°から320°までの角度を測定できる(つまり、40°から130°までの内角)。

万能角度定規のベースの目盛り線には、基本的な角度マークは0°から90°までしかありません。測定する角度が90°を超える場合は、基本値(90°、180°、270°)を加算してください。測定角度範囲が

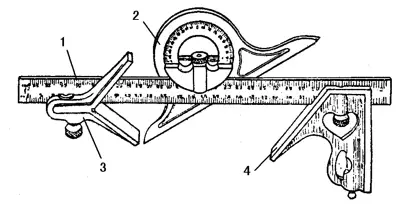

万能ベベル分度器

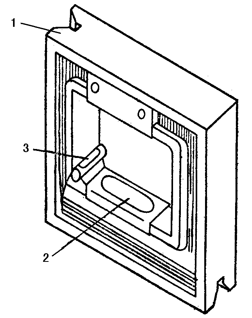

ユニバーサル・ベベル分度器は図に示されている。主に一般的な角度、長さ、深さ、水平度を測定したり、円形ワークの中心を特定したりするのに使用します。

ユニバーサル・スチール・アングル・ルーラー、ユニバーサル・アングル・分度器、コンビネーション・アングル・ルーラーとしても知られています。スチール定規(1)、可動分度器(2)、中心角ゲージ(3)、固定角ゲージ(4)から構成されています。スチール定規の長さは300mm。

1- スチール定規

2- 可動分度器

3- センターアングルゲージ

4- 固定角度計

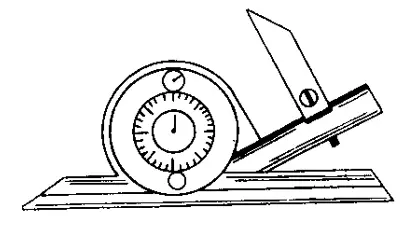

バーニアスケール付き分度器

図に示すのは、バーニア・スケール付き分度器である。あらゆる角度の測定に使用され、一般的な分度器よりも測定精度が高い。測定範囲は4×90°、読み取り値は2′と5′、測定範囲は0~360°、目盛値は5′です。

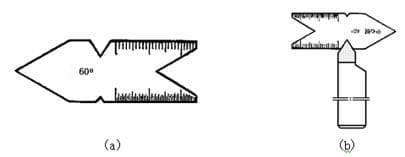

センターゲージ

図(a)にセンターゲージを示す。主にねじとねじ切り工具の角度を検査したり(図(b))、取り付け時にねじ切り工具の位置を修正するために使用します。

ねじを切る場合、正しい歯形を確保するために、ねじ切り工具の取り付けに高い要求が出される。三角ねじの場合、その歯形は左右対称で、被削材の軸に直角であること、つまり2つの半角が等しいことが要求される。

取り付けの際、2つの半角を等しくするために、図6-9に示すようにセンターゲージを使用することができる。旋盤の上針の精度も確認できる。これには2つの仕様がある:55°と60°である。

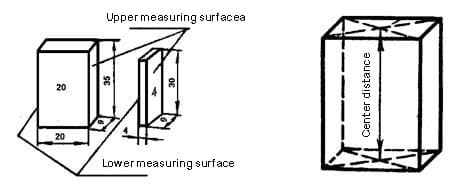

サインバー

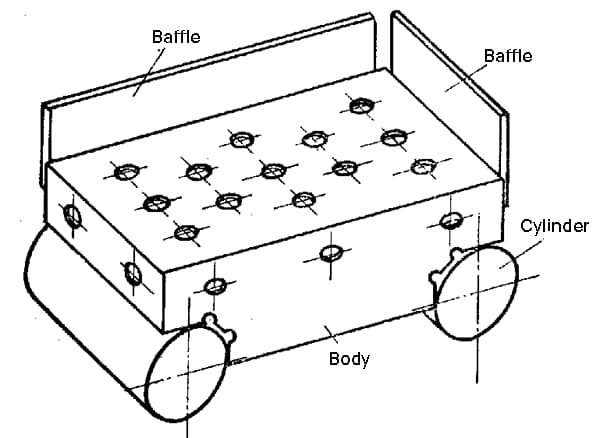

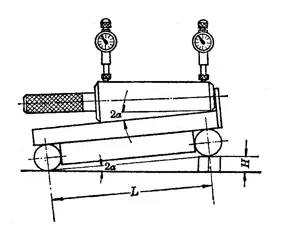

サインバーは、部品やゲージの角度とテーパーを正確にチェックするために使用される測定ツールです。正弦の三角関係を利用して測定するため、サイン・バーまたはサイン・ルールと呼ばれる。

サインバー本体は、精密な作業面と2つの精密シリンダーを持ち、測定中に部品を置くための位置決めプレートとして、互いに垂直な4つのストッパー(使用時は2つのみ装着)を装備することができる。

国内のサインバーにはワイドとナローの2種類がある。

サインバー仕様。

| 中心距離 シリンダー間 | シリンダー直径 | 作業台幅(mm) | 精度レベル |

| (mm) | (mm) | ナロー・ワイド | |

| 100 | 20 | 25 80 | 0.1レベル |

| 200 | 30 | 40 80 |

下図は、サイン・バーを使って円錐プラグ・ゲージのテーパー角を測定する模式図である。

コニカルプラグゲージのような部品の角度を測定するためにサインバーを使用する場合、まず精密台の上にサインバーを置き、被測定部品をサインバーの作業面に置き、被測定部品の位置決め面をサインバーのストッパーに平らに当てる(例えばコニカルプラグゲージの前端面をサインバーの前ストッパーに当てる)。

サイン・バーのシリンダーの1つの下にゲージ・ブロックを置き、ダイヤル・ゲージで部品の高さを全長にわたってチェックする。

ダイヤルゲージの読みが部品の全長にわたって同じになるように、ゲージブロックの大きさを調整する。この時点で、直角三角形の正弦の公式を使って部品の角度を計算することができる。

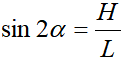

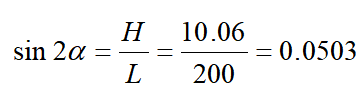

サイン式:

どこでだ:

例えば、中心距離L=200mmの細いサインバーを用いて円錐プラグゲージのテーパー角を測定する場合、ゲージブロックを高さH=10.06mmの1本のシリンダーの下に置くと、ダイヤルゲージは円錐プラグゲージの全長にわたって同じ値を示します。このとき、円錐プラグゲージのテーパー角の計算は次のようになる:

正弦関数表を調べると、2α=2º53′となる。従って、円錐プラグゲージの実際のテーパー角は2°53′である。

工具角度測定スタンド

について 工具角度 測定スタンドは、切削工具の角度を測定するための特殊な器具です。ベース1、指示板2、台3、位置決めブロック4、指針5、セクタープレート6、コラム7、ナット8から構成され、ベース1は円盤状で、ゼロラインの両側に100°の目盛りが付いている。台3はベース上のZ軸を中心に左右に回転でき、回転角度は台下部に固定された指示板2で指示できる。セクタープレート6は±45°の目盛りを持つ。指針5はその軸を中心に回転することができ、回転角度はセクタープレートの目盛りに表示することができる。指針5の下端は測定板になっており、下刃A、右刃B、左刃C、前方測定面Dがある。ナット8を回転させると、セクタープレート6を上下に動かすことができる。

水準器は、角度の変化を測定するための一般的な測定工具である。主に機械部品の相対的な水平位置や平坦度を測定するために使用される、 真直設置時の機器の傾きや直角度を測定します。また、部品のわずかな傾きも測定できます。

一般的に使用される水準器には、ライン水準器、フレーム水準器、デジタル光学コリメーター水準器などがある。

ライン・スピリット・レベル

下図は、メカニックが使用する一般的な水準器である。ライン・スピリット・レベルは、作業面であるV字型のベース面と、作業面に平行な水準器(通称バブル)から構成されています。作業面の平面度と作業面に対する水準器の平行度はともに非常に正確です。

水準器のベース面が正確な水平位置に置かれたとき、水準器の気泡は中央の位置(すなわち水平位置)にある。

水準器の底面と水平位置との間にわずかな差がある場合(水準器の底面の両端の高さが異なる場合)、水準器の気泡は重力の影響により常に水準器の最も高い側に移動する。

両端の高低差が小さいと気泡もわずかに動くが、両端の高低差が大きいと気泡の動きも大きくなり、水準器の目盛りで両端の高低差を読み取ることができる。

レベルゲージの仕様

| 品種 | 全体寸法(mm) | 卒業の価値 | |||

| 長い | 広い | 高い | グループ | (mm/m) | |

| ボックスタイプ | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| バー・フォーム | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

バーレベルゲージの目盛値の説明

例えば、目盛りが0.03mm/mであれば、気泡が1グリッド移動したとき、測定長1mの両端の高低差が0.03mmであることを意味する。また、長さ200mmで目盛りが0.05mm/mのレベルゲージを使用して、長さ400mmの平面の平坦度を測定する。

まず、レベルゲージを飛行機の左側に置きます。気泡が右に2グリッド動いたら、レベルゲージを平面の右側に置く。気泡が左に3グリッド動いたら、その平面は中央が高く両側が低い凸面であることを示す。

真ん中はどれくらい高いのか?左側から見て、真ん中は左端より2グリッド分高いので、実測の長さが1mの場合、真ん中は2×0.05=0.10mm高いことになる。実測の長さは200mmで1mの1/5ですから、実際の高低差は左端より真ん中の方が0.10×1/5=0.02mm高いことになります。

右側から見ると、真ん中は右端より3グリッド分高い。つまり、実測の長さが1mの場合、真ん中は3×0.05=0.15mm高い。実測の長さも200mmで1mの1/5なので、実際の高低差は右端より真ん中の方が0.15×1/5=0.03mm高い。したがって、真ん中と両端の高さの差は(0.02+0.03)÷2=0.025mmと結論づけられる。

ボックス・レベル・ゲージ

下図は一般的に使用されているボックス型レベルゲージで、主にフレーム1とメインの円形ガラス管レベルゲージ2、調整レベルゲージ3から構成されています。レベルゲージ内の気泡の動きで被測定部の角度変化を測定します。

1 - フレーム

2 - メインレベルゲージ

3 - 調整レベルゲージ

レベルゲージの読み方には、直読と平均読みの2つの方法がある。

(1) 直接読書法

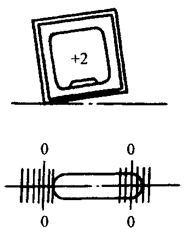

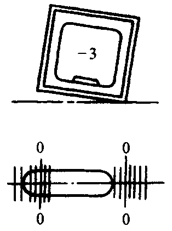

レベルゲージの気泡の両端にある長いマーク線をゼロラインとし、ゼロラインに対する気泡のグリッドシフト数を読み値とする。この方法は、下図のように最も一般的に使用されている方法である。

(2) 平均読み取り方式

周囲温度の変化が大きいと、気泡が伸びたり縮んだりして読み取り誤差が生じ、測定精度に影響する。読み取り誤差をなくすために、平均読み取り法を使用することができる。

平均読み取り法では、バブルの端に向かう両方の長いマーク線から移動方向に読み取りを行う。そして、これら2つの読み取り値の平均値を、この測定の読み取り値とする。

周囲温度が高いため、気泡が伸び、測定中に気泡が左にずれる。読み取る際は、左側の長いマーク線から左に「-3」と読み取ります。次に、右側の長いマーク線から始めて、左に「-2」と読みます。この2つの読み取り値の平均を、この測定の読み取り値とする。