ほんのわずかな測定が機械の品質にどのような影響を与えるのか、不思議に思ったことはありませんか?この記事では、機械計測の魅力的な世界に飛び込み、寸法、角度、形状の精度がいかに一流の製品品質を保証し、生産効率を高めるかを明らかにします。現代の製造業において測定技術が果たす重要な役割と、それがいかに業界の競争力を高めることができるかを探る準備をしよう。

機械工業の発展は、測定技術の近代化、互換生産の原則を実行する能力、機械部品の幾何学的特性、公差の適合、機械測定に関連するその他の側面に反映されている。

これらは製品の品質と企業の競争力を直接反映する。

機械計測は機械製造において重要な役割を果たしており、製品の品質と生産効率を確保する上で極めて重要な要素である。計測技術の重要性は、以下のようないくつかの点で反映される:

生産工程を管理する:

計測技術は、機械製造の制御方法を提供し、機械製造をより正確にし、機械製造の品質を向上させる。

製品の品質を向上させる:

測定技術は、製品の材料や製造技術の適合性を正確に測定し、製品の品質を向上させる。

競争力を強化する:

高度な測定技術は、生産効率を高め、コストを削減し、企業の競争力を高めることができる。

インテリジェント・マニュファクチャリングの実現

科学技術の絶え間ない発展により、測定範囲は拡大し、ナノメートルから数百メートルまで測定できるようになった。

プロセスレベルを向上させる:

測定技術は、加工された部品が設計寸法を満たしているかどうか、組み立て精度が目標値を満たしているかどうかをチェックし、生産工程の安定性と信頼性を確保することができる。

製造業では、製品の品質を保証し、部品の互換性を確保し、部品の加工技術を分析し、無駄の発生を防ぐための予防措置を講じるために、寸法、角度、幾何学的形状、幾何学的要素の相対位置を測定・検査する必要がある、 表面粗さブランクとコンポーネントのその他の技術的条件。

測定 とは、測定された実体を標準測定単位と比較し、それによって測定された実体の実験過程を決定することである。

検査 は、特定の数値を測定することなく、その部品が適格であるかどうかを判断するだけでよい。インスペクションは測定と検査の総称である。

幾何学的測定 主に、さまざまな機械部品の表面幾何学的寸法と形状のパラメータ測定を指す。

幾何学的パラメータには、長さ寸法、角度パラメータ、座標(位置)寸法、表面幾何学的形状および位置パラメータ、表面粗さなどが含まれる。幾何学的測定は、機械製品の品質を保証し、互換性のある生産を実現するための重要な尺度である。

幾何学的な測定対象は多様であり、測定対象が異なれば測定量も異なる。

例えば、穴やシャフトの測定量は主に直径であり、箱型部品の測定量には、長さ、幅、高さ、穴の間隔などが含まれる。複雑な部品には、ねじや転造カッターの螺旋誤差など、複雑な測定量がある。

しかし、形状にかかわらず、測定されるパラメータは基本的に長さと角度の2種類に分類され、複合量は長さと角度の組み合わせとみなすことができる。

完全な測定プロセスには、以下の4つの要素が含まれるべきである:

(1) 被測定物

幾何学的量の特性から見ると、測定対象は長さ、角度、形状誤差、表面粗さなどに分けられる。

測定部品の特徴から、角型部品、軸型部品、円錐型部品、箱型部品、カム、キー、ネジ、ギア、各種工具に分けられる。

(2) 測定単位

長さの単位にはメートル(m)、ミリメートル(mm)、マイクロメートル(μm)があり、角度の単位には度(°)、分(′)、秒(″)、ラジアン(rad)、マイクロラジアン(μrad)がある。

(3) 測定方法

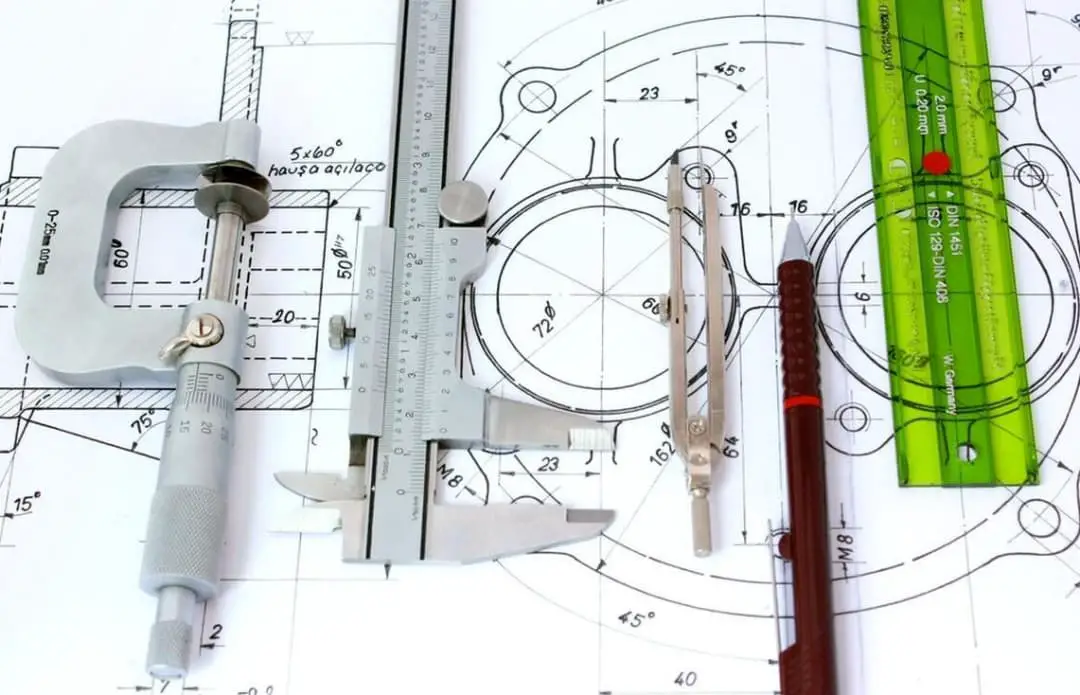

メソッドの合計を指す、 計測器 または計器、および測定タスクを完了するために使用される測定条件。

基本的な測定方法には、直接測定と間接測定、絶対測定と相対測定、接触測定と非接触測定、片側測定と総合測定、手動測定と自動測定、工程測定と最終測定、能動測定と受動測定などがある。

測定対象物の要件に基づき、最も経済的な方法で対応する測定方法を選択する必要があります。

(4) 測定精度

測定精度とは、測定結果と測定対象物の真の値との整合性の度合いを指す。

精度が高ければ高いほど良いというわけではなく、測定対象物の要求精度に基づいて最も経済的な方法を選択すべきである。

中国は国際単位系に基づく法定計量単位を採用している。

1.長さの単位

機械製造業では、ミリメートル(mm)とミクロン(μm)がよく使われる単位である。ミリメートルは、機械測定で最も一般的に使用される測定単位である。

ミリメートルを使用する場合、機械図面には寸法数値のみを記せばよく、単位は省略できる。

英語の長さの主な単位はフィート(ft)とインチ(in)である。

2.平面角の単位

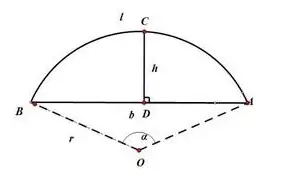

法律上の測定では、平面角の基本単位はラジアン(rad)である。ラジアンとは、円の半径と同じ長さの円弧を円周上で切断した2つの半径の間の平面角のことである。

機械製造では、平面角度の測定単位として度(°)が一般的に使用される。

1° = π/180 (rad)

| ユニット名とシンボル | 単位変換 | ユニット名とシンボル | 単位変換 |

| 長さ m マイル マイル フィート で yd ミル - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) 時間 s 分 h d | (パイ/10800)rad (パイ/648000)rad 60s 3600s 86400s |

| エリア m2 ハ a マイル2 フィート2 で2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | スピード m/s km/h m/分 マイル/h ft/s in/s | 0.514444m/s 0.277778m/s 0.0166667m/s 0.44704m/s 0.3048m/s 0.0254m/s |

| 容量 m3 L,(l) フィート3 で3 UKgal 米ギャル | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4.54609 dm3 3.78541 m3 | 加速 m/s2 ft/s2 ガル 角速度 ラド/秒 r/min (°)/分 (°)/s | 10-2m/s2 (π/30) rad/s 0.0002rad/s 0.01745rad/s |

測定されたパラメータが直接測定されたか否かに基づく分類。

(1) 直接測定

測定量は、測定器の読み取り装置から直接読み取ることができます。

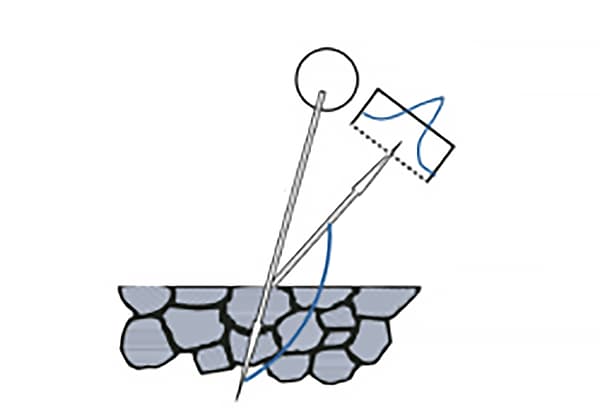

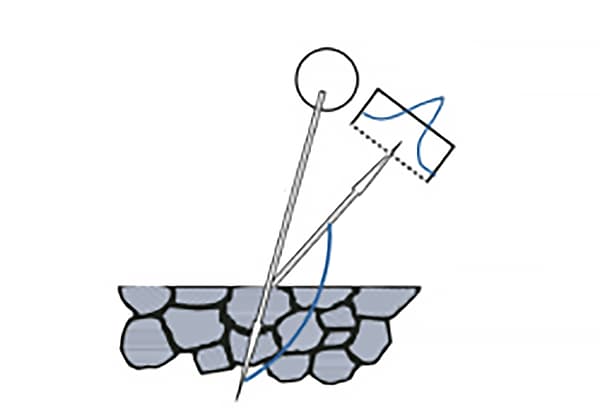

例えば、コードハイト法で円の直径を測ったり、バーニアキャリパーやマイクロメーターでシャフトの直径や開口部を測ったり、分度器で角度を測ったりする。

(2) 間接測定

測定量は,それと一定の関係を有する測定量に基づいて間接的に(計算などによって)求められる。

例えば、円の直径Dを計算するために、弦長Sと弦高Hを測定して円の直径を測定する。

測定誤差を減らすために、一般的には直接測定が用いられる。間接測定は、測定量が直接測定しにくい場合に使用できる。

2.表示された値が測定量全体を表しているかどうかに基づく分類

(1) 絶対測定

測定された量の実際の値は、測定器から直接読み取ることができます。

絶対測定法を使用する場合、測定器の測定範囲は測定量の大きさを超えなければならない。

(2) 相対測定(比較測定)

標準量からの測定量の偏差のみを直接得ることができる。その測定範囲は非常に狭い。

例えば、ゲージブロックを基準として、光学測定機で長さ寸法を測定する。

一般的に、相対測定の精度は絶対測定の精度よりも高い。

3.測定中に測定ヘッドが被測定面に接触するかどうかに基づく分類

(1) 接触測定

測定中、測定器の測定ヘッドは被測定面に直接接触し、マイクロメータによる寸法測定のように機械的な測定力が発生する。

(2) 非接触測定

測定中、測定器の測定ヘッドは被測定面に直接接触せず、光学式プロフィロメータによる表面粗さ測定のように、他の媒体(光、空気など)を介して被測定物に接触する。

接触測定は、測定面や測定器の関連部分に弾性変形を引き起こし、測定精度に影響を与える可能性があるが、非接触測定にはそのような影響はない。

4.1回の測定で測定されたパラメータ数に基づく分類

(1) 単品測定

測定部分の各パラメータは個別に測定される。

(2) 総合測定

これは、部品の関連パラメータを反映した総合的な指標を測定するものである。

総合的な測定は一般的に効率が高く、部品の互換性を確保する上で信頼性が高い。

完成部品の検査に用いられることが多い。単項目測定は、各パラメータの誤差を個別に求めることができ、一般的に工程分析、工程検査、特定パラメータの測定に使用される。

処理エラー

機械加工部品の製造工程では、工作機械の精度の限界、工具の研削角度の誤差、加工システムの剛性の低さなど、さまざまな要因の影響により、部品の寸法、形状、微細形状(表面粗さ)、相対位置などを理想的な状態にすることが難しい。

どのような加工方法でも、絶対に正確な部品を作ることはできません。機械加工された部品のバッチでさえ、様々な要因によって違いが生じる可能性があります。

同じ加工条件でも、同じバッチのワークピースの寸法は異なる。

ある精度要求を満たすためには、誤差を特定の範囲内に制御しなければならない。互換性の要件を満たし、同じ仕様の部品の幾何学的パラメータを互いに近づけるためには、加工誤差も制御しなければならない。

処理エラーは通常、いくつかの形で現れる:

(1) 寸法誤差: 部品自体の表面の大きさの誤差(円筒面の直径誤差など)と、部品と部品の間の表面の大きさの誤差(穴と穴の間の距離など)。

(2) 形状エラー: 円筒面の円筒度誤差、平面の平面度誤差など、部品の実際の表面が形状的に理想面からどの程度ずれているかを示す。

(3) ポジションエラー: サーフェス、軸、対称面の実際の位置が、理想的な位置からどの程度ずれているか。 矩 2つの面の間の誤差。

(4) 表面品質: 加工後のワーク表面に残る、微小な山や谷を持つ微細な粗さ。

これらのいくつかのタイプの誤差は同時に存在するが、その中でも寸法誤差は最も基本的なものである。部品の精度とは、幾何学的パラメータの実際値と理想値との適合度を指す。

幾何学パラメータの実際値と理想値の差が小さいほど、つまり誤差が小さいほど、加工精度は高くなる。

したがって、部品の精度は誤差の大きさで表される。精度」と「誤差」という概念は、部品の幾何学的パラメータを評価する際の焦点が異なるだけで、本質的には同じであることがわかる。

測定誤差

実際の測定値と測定された幾何量の真の値との差は,測定誤差と呼ばれる。測定誤差は絶対誤差または相対誤差で表される。

絶対誤差:絶対誤差δは,測定量の実際の測定値と真の値との差である:

ここで、Xは実測値(測定値)であり、X0は真の値または合意された真の値である。

相対誤差:

相対誤差は、測定幾何量の真値に対する絶対誤差の絶対値の比である。測定された幾何量の真値が得られないので、推定には真値の代わりに測定された幾何量の測定値が使用されることが多い:

測定誤差の要因はいくつかある:

1.測定器の誤差:

測定器の誤差とは、測定器の設計、製造、使用における誤差を含む、測定器自体に内在する誤差を指す。

2.メソッドのエラー:

方法誤差とは、不完全な測定方法(不正確な計算式、不適切な測定方法の選択、不正確なワークピースの設置や位置決めなどを含む)に起因する誤差のことで、測定誤差の原因となる。

例えば接触測定では、測定ヘッドの測定力によって被測定部や測定装置が変形し、測定誤差が生じることがある。

3.環境エラー:

環境誤差とは、測定中に環境が標準測定条件を満たさないために生じる誤差のことで、測定誤差の原因となる。

たとえば、温度、湿度、気圧、照明(視差の原因)、振動、電磁場など、規格に合わないものはすべて測定誤差の原因となるが、なかでも温度の影響は顕著だ。

例えば、長さを測定する場合、規定の環境標準温度は20℃であるが、実際の測定では、被測定部や測定具の温度によって標準温度からずれが生じたり、被測定部と測定具の材質の線膨張係数が異なったりして、測定誤差が生じる。

したがって、測定精度に対する温度の影響を低減するために、測定精度の要件に応じて環境温度を合理的に制御する必要がある。

4.ヒューマンエラー:

ヒューマンエラーとは、人為的要因によって引き起こされる誤差のことで、測定誤差の原因となる。

例えば、測定器の誤った使用、不正確な測定アライメント、測定者による読み取り誤差や推定誤差などは、すべて測定誤差の原因となり得る。

測定誤差の分類:

1.組織的エラー:

(1) 一定の系統誤差:

一定の系統誤差とは、ある測定条件下で同じ量を複数回測定しても、その絶対値と符号が変わらない測定誤差のことである。

例えば、測定器の調整に使用する標準ブロックの誤差は、各測定の測定結果に同じ影響を与えます。このような誤差は、補正方法を用いることで測定結果から取り除くことができます。

(2) 変数系統誤差:

測定過程における誤差の絶対値と符号は、ある決められた規則に従って変化する。

例えば、指示計の文字盤の偏心による指示誤差は、正弦則に従った周期的な変動であり、この測定誤差は補正法によって除去することができる。

2.ランダムエラー:

ランダム誤差とは、ある測定条件下で同じ量を数回測定したときに、絶対値や符号が予測できないほどランダムに変化する測定誤差のことである。

ランダム誤差は、主に測定プロセス中の偶発的または不確実な要因によって引き起こされ、多くの一時的で制御不能な要因によって引き起こされる。

しかし、繰り返し測定を行うと、誤差は統計的法則に従う。

そのため、確率論や統計学的な原理が用いられることが多い。

実用的な測定では、ランダム誤差を減らすために、同じ量を数回測定し、算術平均を測定結果とすることができる。

3.重大なミス:

グロス・エラーとは、ある測定条件下で期待される測定誤差を超え、測定結果に大きな歪みをもたらす測定誤差のことである。総誤差を含む測定値は異常値と呼ばれる。

グロスエラーの原因には、主観的なものと客観的なものがある。主観的な原因としては、測定者の不注意による読み取り誤差があり、客観的な原因としては、急激な外部振動による測定誤差がある。

グロスエラーは測定結果を大きく歪めるので、測定データを処理する際には、グロスエラーを特定する基準に従って排除されるべきである。

システマティック・エラーとランダム・エラーの区分は絶対的なものではなく、ある条件下では相互に変化しうることを指摘しておく。

測定においては、真摯で慎重かつ綿密な観測を行い、一連の測定データから重大な誤差を取り除く必要がある。誤差分析では、主に系統誤差と確率誤差が分析される。

ランダムエラーは修正したり除去したりすることはできないが、確率論や統計学的手法を用いてその大きさやパターンを推定することは可能であり、その影響を減らす努力をすべきである。

グロスエラーは比較的大きな値を持つため、測定ではできるだけ避けるべきである。

グロス・エラーがすでに発生している場合は、グロス・エラーを特定するための基準に従って排除すべきである。一般的に使用される基準は「3σ基準」であり、3シグマ・ルールとしても知られている。

部品の互換性を確保するため、公差を用いて誤差を管理する。

公差は標準的な規定に従って設計されるべきであり、機械加工で不可避的に発生する誤差は、完成部品が互換性のために指定された公差範囲内にあることを保証するために管理されるべきである。

機能要求を満足させるという前提の下で、公差値をできるだけ大きく設定し、最高の経済的利益を得るべきである。

このように、誤差は製造工程で発生するのに対し、公差は設計者によって決定される。部品の誤差が許容範囲内に収まれば、それは適格部品となる。しかし、誤差が許容範囲を超えると、それは不適合部品となる。

測定結果の桁数の選択は、測定過程でよく遭遇する問題である。

測定結果の有効桁数が多すぎて、測定精度が高いと誤解されるようなことがあってはならない。

同時に、少なすぎて精度が落ちるようなことがあってはならない。したがって、測定結果の有効桁数は、測定誤差の大きさに基づいて正しく決定されるべきである。

例えば、分割値1mmのスチール製定規で対象物の長さを測った場合、123.4mmと表示されるが、123mmはスチール製定規から直接読み取ったものであり、正確である。

最後の桁である0.4mmは、人間の目による推定値であり、信頼性に欠ける、あるいは疑わしいものである。測定されたデータはこのように表され、最後の桁は疑わしい桁であり、誤差はこの桁で発生する。

有効桁数を決定する場合、最後の有効桁を決定する原則は以下の通りである:

(1) 最後の有効数字の後の最初の有効数字が5より大きい場合は、最後の有効数字に1を加え、5より小さい場合は無視する。

(2) 最後の有効数字の後の1桁目が5の場合、最後の有効数字を偶数に調整する(最後の有効数字が奇数の場合は1を加え、偶数の場合はそのままにする)。

例えば、有効数字が小数点第3位まで確保されている場合、有効数字は以下のようになる:

3.14159 - 有効数字 3.142

(3) 足し算や引き算の演算において、確保する小数点以下の桁数は、例えば、すべての数の中で最も小さい桁数とする:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4)掛け算や割り算では、有効数字が最も小さくなるようにする:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) 対数演算の桁数は、実数の有効桁数と等しくする。

(6) 指数演算では、指数の有効桁数は底の有効桁数と同じでなければならない。

(7) 平方根の演算では、有効桁数は基数の有効桁数と同じでなければならない。

(8) 演算にπや2などの数学定数が含まれる場合は、上記の方法に従って有効桁を決定する。最終的な演算結果の精度を確保するために、これらの定数は1~2桁程度で適切に選択することができます。

(9) 測定限界誤差や標準偏差などの測定精度を表す値については、有効数字は1桁または2桁とし、最後の桁は対応する測定結果の最後の桁と一致させる。

例えば、こうだ、

34.0234 ± 0.00021 は 34.0234 ± 0.0002 と書くべきである。

長さ測定は、機械測定システムにとって極めて重要な側面である。長さの測定には、次のような方法があります:

力とトルクは機械システムにおいて重要なパラメータである。これらを測定する一般的な方法には次のようなものがある:

圧力測定は、流体力学のアプリケーションにおいて不可欠です。圧力を測定する標準的な方法には次のようなものがある:

温度は機械システムの基本的なパラメータであり、次のような影響を与える。 材料特性 と性能。一般的な温度測定方法には以下のようなものがある:

流量計測は、配管システムやプロセス制御など、流体力学的な用途に必要である。流量を測定する技術には次のようなものがある:

これらの方法は、機械計測に使用される一般的なテクニックの抜粋であり、現代のエンジニアリング・アプリケーションにおける正確な計測の複雑さと重要性を理解するための基礎となる。

エンジニアリングの測定に欠かせない道具には、メジャーテープ、ノギス、マイクロメーター、ダイヤルゲージ、エンジニアスクエア、分度器、熱電対などがある。これらの測定器を組み合わせることで、さまざまな機械的量を正確に測定する信頼性の高い方法を提供します。

測定は、エンジニアにそれを可能にするため、エンジニアリングにおいて極めて重要な役割を果たす:

国際単位系(SI)は、機械量を測定するために最も広く使われているシステムである。標準単位には次のようなものがある:

機械工学では、線形、角度、温度測定など、さまざまな測定タイプが一般的に使用される。また、力、圧力、流体の流れ、振動などの測定も重要です。これらの測定は、機械システムや部品の設計、製造、保守に不可欠です。