鋼鉄の梁が座屈したり、コンクリートの柱が圧力を受けて割れたりするとどうなるのでしょう?エンジニアが安全で信頼性の高い構造物を設計するためには、静荷重下での材料の機械的特性を理解することが極めて重要です。この記事では、金属や複合材のような材料が、圧縮、曲げ、せん断、ねじりなどの力を受けたときにどのような挙動を示すかについて掘り下げます。読者は、本質的な試験方法、これらの試験の背後にある原理、そしてその結果が構造物の不具合を防止するためのエンジニアリング・プロセスにどのように反映されるかについての洞察を得ることができます。

圧縮試験は、静的な軸方向圧力下で材料の機械的特性を測定するために使用される方法です。材料の機械的特性を評価するための基本的な技術の1つです。

この試験は主に、室温での一軸圧縮下における金属の降伏点や、脆性材料の圧縮強度を測定するために用いられる。

圧縮性とは、材料が圧縮応力下で変形や損傷に抵抗する能力のことである。

エンジニアリングの分野では、大型構造物の柱、クレーンの支柱、鉄鋼圧延工場の圧縮ボルトなど、多くの部品が圧縮荷重を受けます。したがって、これらの部品に使用される原材料は、その適合性を保証するために圧縮試験を受けなければなりません。

圧縮降伏強さ:金属材料が圧縮試験中に降伏を示す応力であり、力の増加なしに連続的に変形することを特徴とする。

上部圧縮 降伏強度:これは、降伏によって力が低下する前に試験片が経験する最大の圧縮応力である。

下限圧縮降伏強さ:降伏期間中に発生する最小圧縮応力(瞬間的な影響を除く)。

引張強さ:脆性材料の場合、圧縮中に試料が受ける最大圧縮応力。

圧縮弾性率:試験中の軸方向圧縮応力と軸方向ひずみが線形比例関係にある範囲内での軸方向圧縮応力と軸方向ひずみの比。

機器と器具:圧縮試験には以下の機器と器具が必要である:

試験に使用される圧縮試験片は通常、円形または正方形の断面を持つ円筒形である。

圧縮試験中、試験片の両端と試験機の圧子との間の摩擦は、試験片の横方向の変形を拘束することができる。試験片が短ければ短いほど、この拘束の影響は大きくなる。しかし、試験片が長すぎると、縦方向の曲げが生じやすくなり、不安定になりやすい。

軟鋼

低炭素鋼サンプルは試験機に取り付けられ、軸力Fを受けます。サンプルの変形はΔlで表されます。両者の関係を下図に示す。

低炭素鋼は圧縮時に弾性段階、降伏段階、強化段階の3つの段階を経る。引張試験とは異なり、低炭素鋼は圧縮変形によって破断することはなく、上端と下端の摩擦の影響によって「ドラム」を形成します。

試験片の直径が同じ場合、圧縮曲線と引張曲線の弾性段階はほぼ同じで、降伏点も似ている。

低炭素鋼は塑性材料である。降伏後、塑性変形は急速に増加し、試料の断面積も増加します。断面積の増加により、サンプルはより多くの荷重に耐えることができるため、降伏限界のみを測定することができ、強度限界は測定できません。

Cアスト鉄

鋳鉄サンプルは試験機に取り付けられ、軸力Fを受けます。サンプルの変形はΔlで表されます。両者の関係は添付の図に描かれています。

の圧縮強度を測定した。 ねずみ鋳鉄 は引張強さの3~4倍である。圧縮の際、鋳鉄は小さな変形で破断し、断面の法線が軸線から45~55度の角度で傾斜した、わずかに「ドラム型」の構造を形成する。

試験片の直径が同じ場合、鋳鉄の圧縮曲線と引張曲線は大きく異なり、圧縮強度は引張強度よりはるかに高い。

の下にある材料の特性 曲げ荷重 を曲げ特性と呼ぶ。

曲げ試験は、曲げ荷重を受けたときの材料の性能を評価するために行われる。

脆性材料で作られた工具、梁、車軸などの多くの機械部品は、曲げ荷重下で作動する。この試験は、主に鋳鉄のような脆く塑性の低い材料の曲げ強さを測定するために使用されます、 高炭素鋼および工具鋼の塑性指数のたわみを示す。

曲げ試験は、材料の表面品質を確認するためにも利用できる。

この試験は通常室温で行われるため、冷間曲げ試験として知られている。

たわみ:曲げ変形中の軸に垂直な方向への断面の重心の直線変位。

曲げ応力:曲げ時に発生する応力。

曲げひずみ:曲げひずみ:曲げ加工中に試料スパン中央部の外表面における単位長さのわずかな変化。

曲げ 弾性係数:曲げ応力とひずみの比。両者の間に直線的な比例関係がある範囲。

曲げ強さ:指定されたたわみ値の前、またはたわみ値で到達する最大曲げ応力。

曲げ試験では、特定の形状と大きさを持つ試験片を一定のスパン長(L)を持つ支持体上に置き、集中荷重を加えることで、試験片に曲げ応力と変形を生じさせる。

2つある。 曲げの種類 三点曲げと四点曲げである。三点曲げは最も広く用いられている方法である。

曲げ試験片の断面形状は、円形、正方形、長方形、多角形のいずれでもよいが、関連する製品規格や技術協定に概説されている仕様に適合していなければならない。

室温では、のこぎり、フライス削り、平削り、その他の加工方法によって試験片を作成することができる。試験片の試験される部分には、くぼみや傷があってはならない。

試験片の端はヤスリで平滑にし、半径は試験片の厚さの1/10以下にする。

曲げ試験は、通常、万能材料試験機または試験機を用いて行われる。 プレスブレーキ.

一般的な曲げ金型としては、ローラー型、V型、バイス型、プレート型などがある。

曲げ曲線は、曲げ試験で得られた曲げ荷重と試験片の曲げたわみの関係をグラフ化したものです。

試験片の曲げ時に引張側の表面にかかる最大法線応力は、次のように計算できる: σ= M/W、ここで

Mは最大曲げモーメントで、次のように計算できる:

Wは曲げ断面係数で、次のように計算できる:

曲げ強さ:σbb=Mb/W(ここでMbは破壊点での曲げモーメント)で表される弾性曲げ応力の公式を用いて計算される。

灰色の鋳鉄 は引張強さに比べて曲げ抵抗が大きい。

破壊たわみ:破壊たわみを測定するために、試験片の中点にたわみ計を取り付けた曲げ試験装置上に試験片を左右対称に置きます。一定の 曲げ力 試験片が破断するまで荷重をかけ、破断の瞬間にスパンの中間点のたわみを測定する。

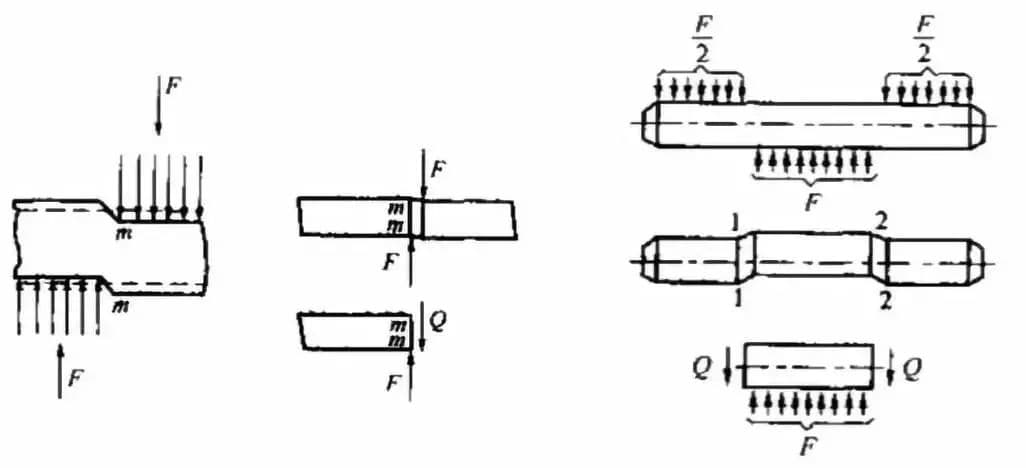

剪断試験は、剪断力を評価するために行われる。 材料強度.これは、せん断破壊時に試験片が転位する最大力を決定することである。

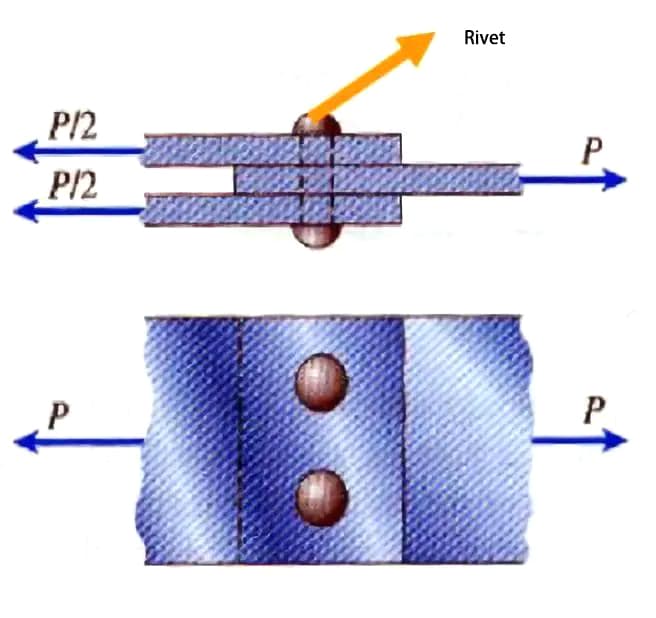

せん断力は、ボルト、ピン、リベットなど様々な工学的構造で一般的である。

その結果、試料の2つの側面に作用する荷重の力は、図に描かれているように、大きさが等しく、方向が反対で、作用線が平行な一対の力から構成される。

一般的に、シングルシャー試験、ダブルシャー試験、パンチング試験、スリットシャー試験、コンポジット試験の5つに分類される。 鋼板 剪断試験。

せん断試験片の決定:せん断試験片は、せん断試験方法とそれに対応する治具に基づいて選択される。

円柱試料:試料の直径と長さは治具に基づいて選択され、一般的な直径は5mm、10mm、15mmである。

パンチングプレートサンプル:薄い板から円筒状のサンプルを作成できない場合は、パンチングせん断サンプルを使用することができる。板状サンプルの厚さは通常5mm以下とする。

実際の部品のせん断試料:リベットやボルトのような実際の部品もせん断試験片として使用できる。

テストセットアップ:

室温せん断試験は、10℃から35℃の温度範囲で行わなければならない。

様々な試料に適した装置を選択する。設置の際は、試験装置の圧子の中心線に合わせ、中心がずれないようにする。せん断試験速度は15mm/min以上、高温せん断試験速度は5mm/min以上でなければならない。

高温せん断試験の場合、昇温時間は1時間以上、保温時間は15~30分でなければならない。

試験片を切断した後、せん断試験中の最大試験力(F)を記録する。

せん断強度(τb)を以下の式でMPa単位で計算する:

シングルせん断強度: τb=F/S0 (S0 - 試料の元の断面積、mm2)

ダブルせん断強度: τb=F/2S0=2F/(πd2)(S0 - 試料の元の断面積、mm2)

ダブルせん断強度: τb=F/(πd0t)(d0 - パンチング直径、mm2t - サンプルの厚さ、mm)

ねじり試験は、ねじり力またはトルクに対する材料の耐性を評価するために使用される方法です。材料の機械的特性を試験するための基本的な方法です。

この試験には、試料にトルクTを加え、トルクTとそれに対応するねじれ角φの両方を測定し、ねじり曲線をプロットすることが含まれる。通常、試料は破断するまでねじられ、そのねじりの機械的特性は、破断するまで測定されない。 金属材料 は、得られたデータから決定される。

機械、石油、冶金など様々な産業では、シャフトやバネなど機械部品にねじり荷重がかかる場合が多くあります。

C特徴

ねじり応力の柔軟性係数が高いため、引張下の材料の脆性測定に有用である。例えば、焼入れ低温焼戻し工具鋼の塑性の研究に応用できます。

ねじり試験では、円柱の塑性変形はその全長にわたって一貫しており、試験片の断面とゲージ長は、静的引張時にネッキング現象を起こすことなく一定に保たれます。

ねじり試験は、材料の正規破壊モードと切断破壊モードを区別するのに有効である。プラスチック材料の場合、破壊面は試験片の軸に垂直で、渦巻き模様の塑性変形痕を伴う平坦面を示す。

ねじり試験は、試験片の断面上の応力とひずみの分布を明らかにするため、金属表面の欠陥に敏感です。そのため、熱処理されたワークピースの表面品質や、さまざまな表面強化プロセスの効果を評価するために使用することができます。

ねじり試験では、試験片は高いせん断応力を受けるため、弾性残効、弾性ヒステリシス、内部摩擦などの非同時初期塑性変形を研究するのに有効なツールとなる。

ねじり試験は、塑性材料と脆性材料の両方のせん断変形と破壊に関連するすべての機械的特性指標を測定するために利用することができます。ねじり試験には、他の機械的特性試験法にはない利点があります。

ねじり破壊の形態

(a-切断された割れ目、b-通常の割れ目、c-層状の割れ目)。

塑性材料の破断面は、図aに見られるように、試験片の軸に垂直で、塑性変形の痕跡が渦を巻いている平坦な外観をしている。

一方、脆性材料の破断面は、図bに示すように、試験片の軸に対して約45度傾いており、らせん状になっている。

材料の軸方向の切削抵抗が横方向の切削抵抗よりも弱い場合、図cに示すように、ねじり破壊の際に層状または木片状の破壊が生じることがある。

破断面の特徴を調べることで、破断の原因を特定し、材料のねじり強さと引張(圧縮)強さの相対的な強さを評価することができる。

試験中、トルクが増加するにつれて、試験片のゲージ長さの両端にある部分が連続的に相対的に回転し、ねじれ角が増加する。

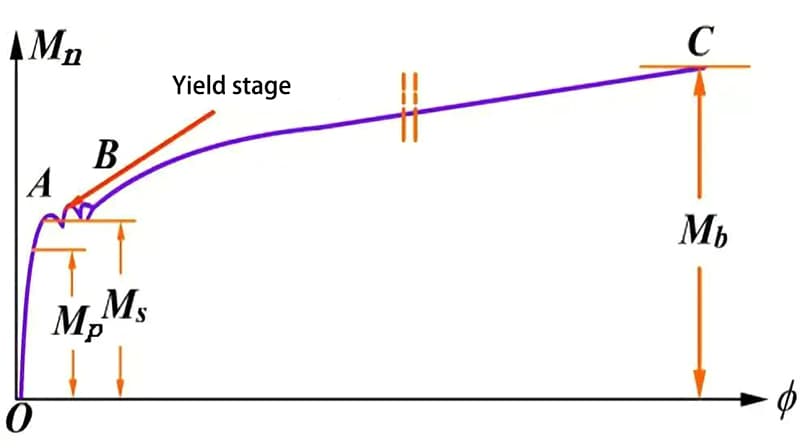

試験機の描画装置を使用して、Mn-φ曲線(ねじりダイアグラムとも呼ばれる)を作成することができる。

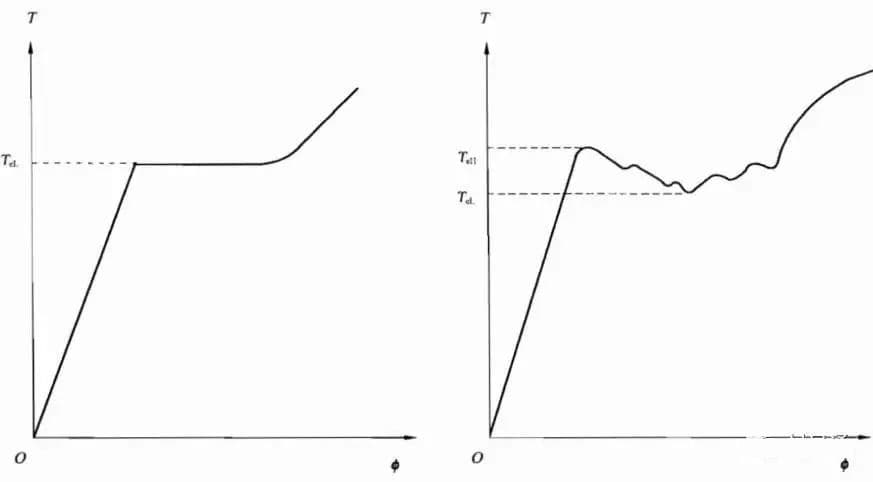

材料のユニークな特性に基づいて、ねじり曲線は2つの典型的なタイプに分類することができます:低炭素鋼と鋳鉄。

ねじりダイアグラムは、引張試験で得られた応力-ひずみ曲線と同等である。なぜなら、ねじり中も試験片の形状は変化せず、変形は終始一貫しているからである。

塑性変形の段階に達しても、変形が大きくなるにつれてトルクは増加し続け、最終的には試験片が破断する。

軟鋼のねじり曲線

弾性相OA

D点では、試験片の弱い部分(材料が安定していない部分や欠陥がある部分)で曲線に達すると、変形が著しく増大し、有効断面積が急激に減少し、ネッキングが発生する。

その後、試験片の軸方向の変形は主にネッキングの位置に集中し、試験片は最終的にその位置で破断する。

印加トルクが弾性範囲内にあるときは、変形は弾性的であり、Mn-φ曲線は直線として現れる。

エッジのせん断応力がせん断降伏限界に達すると、対応するトルクMpに達する。

断面の応力は均等に分布し、せん断応力は表面で最も大きくなる。

ABステージ

弾性限界を超えると、試験片は表面から円の中心に向かって徐々に降伏し始める。

その結果、Mn-φ曲線は曲がり始め、断面の塑性域は円の中心に向かって拡大し、断面にかかる応力は非線形になる。

試験片全体が降伏すると、Mn-φ曲線上に降伏プラトーが現れる。

アクティブポインターが示す最小降伏トルクは、この時点でMsとして記録される。

印加トルクが弾性限界内に収まる場合、変形は弾性的であり、Mn-φ曲線は直線のままである。

エッジのせん断応力がせん断降伏限界に達すると、対応するトルクはMp.

断面の応力は直線的に分布し、表面のせん断応力が最も大きくなる。すなわちτ マックス= Mn/ Wn

降伏強度 τs=(3/4)(Ms/Wn)

強化段階 BC

降伏段階を超えると、φ曲線は再び上昇を始め、材料が変形に抵抗する能力を取り戻したことを示す。言い換えれば、材料を変形させ続けるために必要なトルクは増加し続けなければならない。

低炭素鋼は強化段階が長引くが、破壊が起こる前にネッキングが起こることはない。

ねじり強さの限界τb=(3/4)(Mb/Wn)

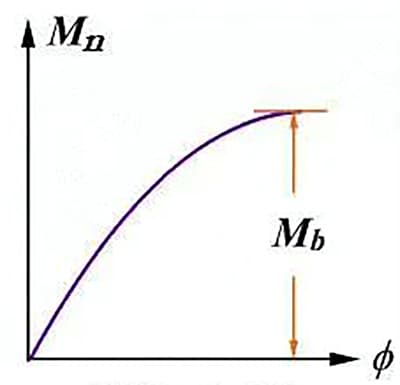

鋳鉄のねじり曲線

鋳鉄に一定の荷重を加えると、Mn-φ曲線は破断点に達するまで直線から外れる。これは、鋳鉄の塑性変形が引張に比べねじり時に顕著であることを示している。

τbと呼ばれる強度限界は、鋳鉄の破壊点における最大せん断応力として定義される。

τb=(3/4)(Mb/Wn)

現行の規格では、サンプルは円筒形と管状の2種類に分類される。

直径10mm、ゲージ距離50mmと10mm、平行長さ70mmと120mmの円柱試料を使用するのが望ましい。

他の直径の試験片を使用する場合、その平行長はゲージ長に直径の2倍を加えた長さにする。

管状試験片の平行長さは、ゲージ長さに外径の2倍を加えた長さに等しくする。

ねじり試験機

機械式または電子式の各種ねじり試験機が使用できる。

試験機のトルク指示相対誤差は±1%を超えてはならず、これは計測部門によって定期的に検証されなければならない。

試験中、試験機の2つのチャックの一方は、試料に軸方向の力を加えることなく軸に沿って自由に動くことができなければならず、両方のチャックは同軸を保たなければならない。

試験機は、衝撃や振動なしに試料に連続的にトルクを加え、30秒間一定のトルクを維持できるものでなければならない。

トーションメーター

ねじれ角の測定には、ミラー式、ダイヤル式、電子式など、さまざまなタイプのねじれ計が認められている。

電子式トーションメーターの使用を推奨する。

1-サンプル; 2-固定クランプブロック; 3-セットナット; 4-回転クランプブロック; 5-ゲージ長さ定規; 6-デジタル・ダイヤル・インジケータ

試験条件試験は室温(10~35℃)で行う。

ねじり速度:降伏前は毎分3°から30°の範囲でなければならず、降伏後は毎分720°を超えてはならない。

スピードの変化は何の影響も及ぼしてはならない。

(1) せん断弾性率の測定

グラフィック・メソッド:

トルク角カーブは自動記録方式で記録しなければならない。

トルクの増分と角度の増分は、曲線の弾性直線セグメントから読み取らなければならない。

ステップ・バイ・ステップのローディング方法:

弾性直線部の範囲内で、サンプルに最低5つの等しいトルクで荷重をかけなければならない。

各段階のトルクと対応するねじり角度を記録しなければならない。各段階の平均ねじり角増分を計算し、図法の式を用いてせん断弾性率(G)を計算しなければならない。

(2) 規定非比例ねじり強度の決定

トルク-ねじれ角曲線は自動記録方式で記録される。

曲線上の弾性直線のクロスねじれ角軸を点Oまで延長し、OCセグメントをインターセプトし、弾性直線から点Cを通って点Aに平行線CAを引く。

規定の非比例ねじり強度:τb=Tp/W

(3) 上限降伏強度と下限降伏強度の測定

測定は、ダイアグラム法またはポインター法のいずれかを用いて行う。

試験中は、自動記録方式でねじり曲線を記録するか、試験機のトルクダイヤルの指針を直接観察する。

上降伏トルクは最初の落下前の最大トルクと定義され、下降伏トルクは最初の瞬間的な影響を除いた降伏段階での最小トルクと定義される。

上限降伏強度:τeH=TeH/W

降伏強度が低い:τeL=TeL/W

(4) ねじり強度の測定

サンプルが壊れるまでトルクをかけ続ける。

記録されたねじり曲線または試験機のトルクダイヤルから、試料がねじれる前の最大トルクを記録し、適切な式を使ってねじり強さを計算する。

ねじり強度は以下のように計算される:

τm = Tm / W

どこでだ:

これは、破壊がせん断応力の結果であることを示している。

断面には、延性破壊の特徴である複雑な塑性変形の痕跡が見られる。

破断点における強度の限界はτと呼ばれる。b.

破壊は最大引張応力によって引き起こされることを示している。

しかし、最大引張応力は最大せん断応力が強度限界に達する前に破断しており、これは鋳鉄がせん断強度に比べて引張強度が弱いことを示唆している。

純粋なねじりの間、丸い試験片の表面は純粋なせん断応力を経験し、2つの主応力σ1とσ3がロッド軸に対して±45°の角度でらせん状の表面にかかり、最大せん断応力τの絶対値に等しくなります。マックス.

したがって、試料の破断角度は、材料が引張応力を受けているか、せん断応力を受けているか、そして材料自身の引張・せん断抵抗の強さを明らかにする。

丸い試験片の表面は、純粋なねじりの間、純粋なせん断応力の状態にある。

硬度とは、固体材料が塑性変形、圧痕、傷などの局所的な変形に抵抗する能力を指し、これらの作用に対する材料の抵抗力を示す。

硬度は単純な物理的特性ではなく、弾性、塑性、強度、靭性など、材料の機械的特性を総合的に示す指標である。

例えば、引っかき硬さ試験は金属の割れに対する抵抗力を測定し、圧痕硬さ試験は変形に対する抵抗力を評価する。

硬度データと引張強さなどの他の機械的特性との間には相関関係がある。 硬度と引張強度 は、引張時に発生する塑性変形に関連している。

硬さ試験は、最も一般的に用いられる機械的特性試験であり、加えられる応力の種類によって、圧痕とスクラッチの2種類に分けられる。

圧痕法では、力を加える速度によって、静的力試験と動的力試験の2つの下位分類がある。

広く使われている ブリネル硬度ショア硬さ、リーブ硬さ、ハンマーによるブリネル硬さ試験は動的力試験の一例であるのに対し、ロックウェル硬さ、ビッカース硬さ試験は静的力試験の一例である。

硬さ測定法の適用範囲

| 硬度測定法 | 適用範囲 |

| ブリネル硬さ試験 | 粒子が粗く、組織が不均一な部品は、最終製品に使用してはならない。鉄鋼部品の硬さ試験では、超硬ボールインデンターが焼鈍部品、焼ならし部品の硬さ測定に徐々に使用されるようになった、 焼き入れと焼き戻し 部品、鋳造品、鍛造品。 |

| ロックウェル硬さ試験 | バッチ、完成品、半完成品の硬度検査。粒子が粗く、組織が不均一な部品は使用しない。3つのタイプに分けられる:A、B、Cの3種類。 |

| 表面ロックウェル硬さ試験 | 薄片や小片の硬さ、硬化層が薄いまたは中程度の厚さの部品の表面硬さなどを測定します。鋼部品の硬さ試験には、一般的にNスケールが使用されます。 |

| ビッカース硬度試験 | 主に小片や薄片の硬さ、浅い硬化層や中程度の厚さの硬化層を持つ部品の表面硬さの測定に使用されます。 |

| 小荷重下でのビッカース硬さ試験 | 小片や薄片の硬さ、硬化層の浅い部品の表面硬さを測定します。ケース硬化部品の表面硬度勾配または硬化ケース深さを測定する。 |

| マイクロビッカース硬さ試験 | 極小部品、極薄部品や微細構造物の硬度、極端な硬化層や極端な硬化層を持つ部品の表面硬度を試験します。 |

| ショア硬度試験 | 主にロール、工作機械表面、重建築物などの大型部品の現場硬度検査に使用される。 |

| スチール製ヤスリの硬さ試験 | 複雑な形状の部品や大型部品の硬さ検査をオンサイトで。100% バッチ部品の硬さ検査。検査表面の硬度は40HRC以下でなければならない。 |

| ヌープ硬さ試験 | 極小部品、極薄部品、極微細構造の硬さ、極薄または極硬の硬化層を持つ部品の表面硬さを試験します。 |

| リーブ硬度試験 | 大型部品、組立部品、複雑な形状の部品などの現場での硬さ検査。 |

| 超音波硬さ試験 | 大型部品、組立部品、複雑な形状の部品、薄い部品、窒化部品などの現場硬度検査。 |

| ハンマーブローブリネル硬さ試験 | 焼ならし、焼なまし、焼入れ・焼戻しされた大物部品や原材料の現場での硬度検査。 |

ショア硬度は反発法とも呼ばれ、さらに圧痕、弾性反発、スクラッチの3つに分けられる。

異なる方法で得られた硬度値を比較する場合、同じ種類の硬度値を変換することができるが、それは同じ材料に限られる。

硬さ試験の特徴

実験方法は簡単で、試料を加工する必要はない。

表面へのダメージは最小限であり、"非破壊的 "あるいは微小ダメージ検出の範疇に入る。

静荷重下での硬さと他の機械的性能指標との間には相関関係がある。例えば、強度値は硬さ測定値から推定することができます。

測定範囲は、ナノインデンターを使用することにより、複数粒から1粒、あるいは数原子まで様々です。

ブリネル硬度(HB):ブリネル硬さ(HB):ブリネル硬さ(HB):ブリネル硬さ(HB):ブリネル硬さ(HB):ブリネル硬さ(HB):ブリネル硬さ(HB):ブリネル硬さ(HB)を測定する単位。 超硬合金 ボール圧子。

ヌープ硬度(HK):ダイヤモンド・コーン圧子を通して試験力を加えることによって生じる永久的な圧痕変形に対する材料の抵抗力を測定する単位。

ショア硬度(HS):弾性反発法を用いて、ストライカーピン(ダイヤモンドドリル先端の小さな円錐)を設定した高さから被検査材表面に落下させたときの、セットバック高さの測定値で表される硬度を指す。

ロックウェル硬度(HR):超硬合金またはダイヤモンドの円錐圧子を用い、試験力を加えることによって生じる永久的な圧痕変形に対する材料の抵抗力を測定する単位で、特定のスケールに対応する。

ビッカース硬度(HV):ダイヤモンドピラミッド圧子を用いて試験力を加えることによって生じる永久的な圧痕変形に対する材料の抵抗力を測定する単位。

リーブ硬度(HL):所定の品質の衝撃体が弾性力を受けて試料表面に設定速度で衝突したときの、試料表面から1mmのポンチの反発速度と衝突速度の比として算出される硬度値をいう。

標準ブロック:圧痕硬さ試験機の間接検査に使用され、圧痕値が認定された標準ブロック材を備えています。

金属の硬度は引張強さに比例し、σb = kHBという式で表される。ここでkは比例係数である。

熱処理後、金属の硬度や強度は変化しても、k値はほとんど変化しない。しかし、金属が冷間変形を受けると、k値はもはや一定ではなくなる。

について 鋼のk値 はおよそ3.3である。直接測定して正確な強度データを得ることが重要である。

原理:材料の硬さは、特定の直径を持つ圧子を用いて、被測定物の表面に試験力を加えて測定する。その後、一定時間荷重を除いた後、材料表面の圧痕の直径を測定し、硬度値を算出する。

圧子:この測定に使用される圧子は、硬化鋼球または硬質圧子である。 合金鋼 ボール

ブリネル硬さ試験は、荷重、圧子径、保持時間の3要素から構成される。

ブリネル硬度は以下のように表される:120hbs10/1000/30.

ブリネル硬度の単位はkg/mm2 (N/mm2);

ブリネル硬度の可能な最大値はHB650で、これ以上の値は無効とされる。

利点がある:

デメリット

原理:ダイヤモンド・コーンまたは焼入れ鋼球圧子を試験圧力Fの下で押し込むことにより、材料表面の硬さを試験する。

一定時間保持した後、主試験力を除去し、初期試験力を維持する。その後、残留圧痕の深さ増分から硬度値を算出します。

実際の測定では、ロックウェル硬さの値は試験機のダイヤルから簡単に読み取ることができる。

注:ロックウェル硬さ試験は大きな荷重を必要とするため、極端に薄い試料や表面硬化層の測定には適していません。このような場合は、表面ロックウェル硬さ測定を推奨する。

利点がある:

デメリット

圧子:この試験では、頂点角120°のダイヤモンドコーンか、直径1.588mmの焼入れ鋼球を使用します。

1-1:初期荷重を加えたときの圧子の位置。

2-2:初期荷重と主荷重を加えた後の圧子の位置。

3-3:主荷重を取り除いた後のラムの位置。

he:主荷重を取り除いた後の材料の弾性回復。

硬度スケール

| スケール | インデンター | 荷重(kg) | 目的 |

| A | ダイヤモンド | 60 | HRA:超硬合金や薄鋼板の硬さ試験において、硬い表層を貫通する圧力や損傷が少ない。 |

| B | 1/16フィートボール | 100 | HRB:軟質ステンレス鋼、非鉄金属 |

| C | ダイヤモンド | 150 | HRC: タングステンカーバイドと時効硬化鋼 |

| D | ダイヤモンド | 100 | HRD:表面硬化部品 |

| E | 1/8インチ・ボール | 100 | HRE:鋳鉄、アルミニウム合金、 マグネシウム合金ベアリングと金 |

| F | 1/16インチボール | 60 | HRF:コールドギフト メタルシート 鋼、焼きなまし鋼、真鍮 |

| G | 1/16インチボール | 150 | HRG:リン青銅、銅メッキ、ジュラルミン合金 |

| H | 1/8インチ・ボール | 60 | HRH:アルミニウム、亜鉛、鉛 |

| K | 1/8インチ・ボール | 150 | HRK:ベアリングと金 |

ロックウェル硬度の表し方:70HR30TW

ロックウェル硬さ試験機

原理:圧子を静的な試験力で試料表面に押し込む。一定時間圧子を保持した後、試験力を取り除くと、試料表面に四角形と円錐形の圧痕が残る。

圧痕面積の計算:ビッカース硬度は、試験力を圧痕の表面積で割って算出します。

圧子 - ダイヤモンド素材、四角錐、面角136°。

ビッカース硬さ試験法は、硬さ値が変化しないため、均一な硬さの材料に対して試験力を任意に選択できるという利点があります。ブリネル硬さ指示値との一貫性を保つため、136°のフェース角を持つコーンが選択されます。

表現方法:硬度値は "HV "の前の数字で表し、試験力値は "HV "の後の数字で表す。

試験の標準的な保持時間は10~15秒である。保持時間がこの範囲を逸脱する場合は、その旨を表示しなければならない。

例えば「600HV30」は、30kgfの試験力で10〜15秒間保持したときの硬度が600であることを示す。

"600HV30/20 "は、30kgfの試験力で20秒間保持した場合の硬度値が600であることを示す。

適用範囲ビッカース硬さ試験は、以下の測定に適用できます。 金属の硬度低荷重ビッカース硬さ試験や微小ビッカース硬さ試験など、試験力の大きさに応じて実施します。

ビッカース硬さ試験:この試験は、非常に小さく薄い層を持つ試料を除き、すべての金属の硬度を測定することができる。

低荷重ビッカース硬さ試験:この試験は、鋼の表面強化層、化学熱処理表面層、浸透層、遷移層などの表面硬度を測定するのに理想的です。

マイクロビッカース硬さ試験:製品の硬さ試験に加え、この試験法は金属組織学や材料研究に広く利用されている。

利点がある:

デメリット

微小硬さ試験は、0.2kgf以下の荷重を加えるもので、さらに微小ビッカース硬さ試験と微小ヌープ硬さ試験に分けられる。

これらの試験は、セラミックス、ガラス、メノウのような脆性材料の硬さを高感度で正確に測定でき、細線の加工硬化度の評価に最適です。

ビッカース圧子による圧痕(左)、ヌープ圧子による圧痕(右)

微小硬度アプリケーション

(1) 研究内容 金属材料 および金属組織学:

金属材料 および金属組織学の研究では、微小硬さ試験を利用して金属や合金のさまざまな相の硬さを測定し、それらが合金の特性に及ぼす影響を分析し、適切な合金設計の基礎を提供します。

(2) 金属表面層の特性の研究:

浸炭層、窒化層、金属拡散層などの拡散層の特性に関する研究や、表面硬化層の特性に関する研究が行われている。例えば、金属表面は機械的処理と熱処理の両方の影響を受ける。

(3) 粒の不均一性の研究:

粒の不均一性についての研究も行われている。

(4) 極薄金属製品の硬度測定:

最後に、極薄の金属製品の硬度を測定するために微小硬さ試験が用いられる。

ショア硬さ試験法では、所定の形状のダイヤモンド・パンチを一定の高さh0 を試料表面に当てる。その後、パンチはある高さhまで跳ね上がる。

ショア硬度は、hとhの比に基づいて計算される。0素材の硬さは反発の高さに比例するからだ。

ショア硬度は、これまでの3つの静的圧痕法とは異なり、動的な力による試験法であることに注意。

サンプル要件:

サンプルを検査するためには、以下の要件を満たす必要がある:

表現方法:

硬度の値は以下のように表される:

利点がある:

デメリット