金属の硬度という魅力的な世界を不思議に思ったことはありませんか?このブログでは、様々な金属の硬度を測定し、向上させるための興味深い概念と方法についてご紹介します。経験豊富な機械エンジニアである私が、材料科学の重要な側面である硬度をより深く理解するための見識と知識をお伝えします。金属の硬さの秘密を解き明かし、それが私たちの日常生活にどのような影響を与えるのかを知る準備をしましょう!

モース硬度スケールは、1812年にフリードリッヒ・モースによって考案されたもので、鉱物同士がどの程度傷つきやすいかを測定する簡単な方法です。この定性的な序列尺度は、鉱物を1から10までランク付けし、各数値は、その鉱物より下の鉱物を引っ掻いたり、上の鉱物に引っ掻かれたりする能力を表しています。スケールは、最も柔らかい鉱物のタルク(1)から、最も硬いダイヤモンド(10)まであります。

モース硬度計は、もともと地質学者が現場で鉱物を識別するのを助けるために開発されました。モース硬度は、鉱物が他の材料に傷をつけられるか、あるいは他の材料に傷をつけられるかを観察することによって決定されます。そのため、このスケールは地質学者や鉱物学者にとって実用的なツールとなっています。

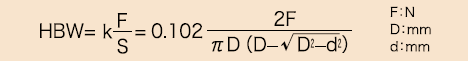

ロックウェル硬さ試験は、圧子を押し込んでその圧痕を測定することにより、金属やその他の材料がどの程度硬いかを測定するものである。

HRAは薄い鋼、HRBはより柔らかい金属、HRCはより硬い材料というように、ロックウェル・スケールによって使用する圧子と荷重が異なる。

この方法は迅速で簡単であり、最小限の試料準備で済み、幅広い材料に適している。しかし、非常に薄い材料や表面コーティングには精度が低く、硬度が均一でない材料には適さない場合がある。

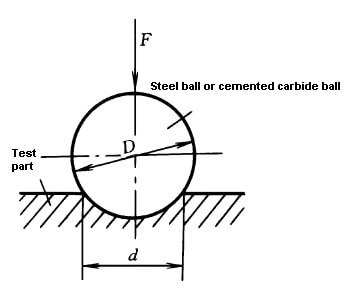

ブリネル硬さ試験は、硬い球状の圧子を用いて材料を押し込み、圧痕の直径を測定して硬さを算出する。

この試験では、タングステンカーバイド球を一定の荷重で一定時間、材料に押し付ける。くぼみの直径が測定され、ブリネル硬度番号(BHN)の算出に使用される。

この試験は、大きな部品や粗い材料には適しているが、非常に硬い材料や薄い材料には適していない。

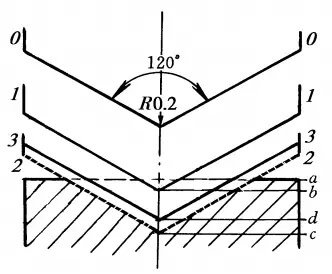

ビッカース硬さ試験は、ダイヤモンドピラミッド圧子を用いて、金属やセラミックスなどさまざまな材料の硬さを測定する。

ビッカース硬さ試験は、四角形の底面を持つダイヤモンドピラミッド圧子を、指定された荷重の下で材料に押し付けるものです。得られた圧痕の対角線を測定し、ビッカース硬度番号(VHN)を算出する。

この試験は非常に正確で、すべての材料に有効だが、時間がかかり、費用も高くつく。

について モース硬度 1822年にドイツの鉱物学者フレデリッヒ・モースによって提唱された鉱物の硬度を表す基準。鉱物学や宝石学で用いられる基準である。モース硬度は、ダイヤモンドピラミッド針で被検査鉱物の表面に傷をつけ、その傷の深さを測定して求めます。この傷の深さがモース硬度で、記号HMで表されます。モース硬度は、他の物質の硬度を示すのにも使われます。

測定した傷の深さを10段階に分け、硬度を表す(スクラッチ法):タルク1(最も硬度が小さい)、石膏2、方解石3、蛍石4、アパタイト5、オルソクレース(長石)6、石英7、トパーズ8、コランダム9、ダイヤモンド10。検査鉱物の硬度は、モース硬度計で傷と標準鉱物を比較して決定する。この方法の測定は大雑把ですが、便利で実用的です。天然鉱物の硬度測定によく用いられる。

硬度値は絶対的な硬度値ではなく、硬度順に表した値である。

適用する場合は、ひっかき硬度を比較する。例えば、方解石は引っ掻けるが、蛍石は引っ掻けない鉱物は、モース硬度が3~4となり、その他は推定硬度となる。モース硬度はあくまで相対硬度であり、大まかなものである。タルクの硬度は1、ダイヤモンドは10、コランダムは9だが、微小硬度計で測定した絶対硬度は、ダイヤモンドはタルクの4192倍、コランダムは442倍である。モース硬度は使い勝手がよく、現場作業でよく使われる。例えば、爪の硬度は約2.5、銅貨は3.5~4、鋼鉄のナイフは5.5、ガラスは6.5である。

1~10種類の鉱物に加え、一般的な金属の硬度も参考までに掲載。

| メタル | エレメント | 硬度(モース) |

| カーボン(ダイヤモンド) | C | 10 |

| ボロン | B | 9.3 |

| チタン カーバイド | Ti+C | 9 |

| 炭化タングステン | W+C | 9 |

| クロム | Cr | 8.5 |

| タングステン | W | 7.5 |

| バナジウム | V | 7 |

| レニウム | レ | 7 |

| オスミウム | オス | 7 |

| シリコン | Si | 6.5 |

| ルテニウム | ル | 6.5 |

| タンタル | タ | 6.5 |

| イリジウム | Ir | 6.5 |

| チタン | ティ | 6 |

| マンガン | ムン | 6 |

| ゲルマニウム | ゲー | 6 |

| ニオビウム | Nb | 6 |

| ロジウム | Rh | 6 |

| ウラン | U | 6 |

| ベリリウム | である。 | 6 |

| モリブデン | モ | 5.5 |

| ハフニウム | Hf | 5.5 |

| コバルト | Co | 5 |

| ジルコニウム | Zr | 5 |

| パラジウム | 博士号 | 4.75 |

| ホワイトゴールド | Au+Ni+Pd | 4 |

| スチール | Fe+C | 4 |

| 鉄 | フェ | 4 |

| ニッケル | ニー | 4 |

| ヒ素 | として | 3.5 |

| プラチナ | 白金 | 3.5 |

| 真鍮 | 銅+亜鉛 | 3 |

| ブロンズ | 銅+スズ | 3 |

| 銅 | 銅 | 3 |

| アンチモン | Sb | 3 |

| トリウム | Th | 3 |

| アルミニウム | アル | 2.75 |

| マグネシウム | Mg | 2.5 |

| 亜鉛 | 亜鉛 | 2.5 |

| シルバー | アグ | 2.5 |

| ランタン | ラ | 2.5 |

| セリウム | セ | 2.5 |

| ゴールド | オー | 2.5 |

| テルル | テ | 2.25 |

| ビスマス | Bi | 2.25 |

| カドミウム | CD | 2 |

| カルシウム | Ca | 1.75 |

| ガリウム | ガ | 1.5 |

| ストロンチウム | シニア | 1.5 |

| 錫 | スナップ | 1.5 |

| 水銀 | Hg | 1.5 |

| リード | 鉛 | 1.5 |

| バリウム | バ | 1.25 |

| インジウム | で | 1.2 |

| タリウム | ティ | 1.2 |

| リチウム | リー | 1.2 |

| ナトリウム | Na | 0.5 |

| カリウム | K | 0.4 |

| ルビジウム | Rb | 0.3 |

| セシウム | Cs | 0.2 |

| そうだ。 | 材料コード | ストレングス・グレード | 硬度(HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | 硬度 窒化 コンポーネントのノーマライズ | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| 材料 | 参考規格と要求事項(HB) | コントロールスコープ(HB) | 注 |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a、20MoG、STBA12、15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2、T11、T12、T21、T22、10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2、P11、P12、/P21、P22、10CrMo910 | 125~179 | ||

| P2、P11、P12、/P21P22、10CrMo910タイプ管継手 | 130~197 | の下限である。 溶接継ぎ目 は母材のそれを下回ってはならない、上限≦241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91、T/P92、T911、T/P122 | A213,≦250 A335,≦250 | 180~250 | P "タイプのパイプの硬度は "T "タイプのパイプの硬度を指す。 |

| (T/P91、T/P92、T911、T/P122)ウェルドシーム | 180~270 | ||

| WB36 | ASMEコード case2353,≤252 | 180~252 | 溶接継ぎ目は、母材より硬度が低くてはならない。 |

| A515、A106B、A106C、A672 B70タイプ管継手 | 130~197 | 溶接シームの下限は母材を下回ってはならず、上限は≦241である。 | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2(鍛造または圧延パイプ継手、バルブ、部品) | A182,143~192 | 143~192 | |

| F11,クラス1 | A182,121~174 | 121~174 | |

| F11,クラス2 | A182,143~207 | 143~207 | |

| F11,クラス3 | A182,156~207 | 156~207 | |

| F12,クラス1 | A182,121~174 | 121~174 | |

| F12,クラス2 | A182,143~207 | 143~207 | |

| F22,クラス1 | A182, ≤170 | 130~170 | |

| F22,クラス3 | A182,156~207 | 156~207 | |

| F91 | A182, ≤248 | 175~248 | |

| F92 | アストマムA182、≤269 | 180~269 | |

| F911 | A182, 187~248 | 187~248 | |

| F122 | A182, ≤250 | 177~250 | |

| 20 圧力容器 合金鋼 鍛造品 | JB4726,106~159 | 106~159 | |

| 35 (注:表中のRmは材料の引張強さを示し、単位はMPa) | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | 圧力容器用ステンレス鋼鍛造品 |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H、TP316H、TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | ムービング・ブレード | |

| 2Cr13 | 212~277 | ムービング・ブレード | |

| 1Cr11MoV | 212~277 | ムービング・ブレード | |

| 1Cr12MoWV | 229~311 | ムービング・ブレード | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | ボルト |

| 45 | DL/T439,187~229 | 187~229 | ボルト |

| 20CrMo | DL/T439,197~241 | 197~241 | ボルト |

| 35CrMo | DL/T439,241~285 | 241~285 | ボルト(直径>50mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | ボルト(直径≦50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | ボルト(直径>65mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | ボルト(直径≦65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | ボルト |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | ボルト |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | ボルト |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | ボルト |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | ボルト |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | ボルト |

| 2Cr12NiW1Mo1V | 東部蒸気タービン工場規格 | 291~321 | ボルト |

| 2Cr11Mo1NiWVNbN | 東部蒸気タービン工場規格 | 290~321 | ボルト |

| 45Cr1MoV | 東部蒸気タービン工場規格 | 248~293 | ボルト |

| R-26(Ni-Cr-Co合金) | DL/T439,262~331 | 262~331 | ボルト |

| GH445 | DL/T439,262~331 | 262~331 | ボルト |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | シリンダー |

| ZG15Cr1Mo、ZG15Cr2MoZG20Cr1MoV、ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | シリンダー |

| 非鉄金属硬度 | 引張強さ δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ロックウェル | サーフェス・ロックウェル | ビッカース | ブリネル (F/D2=30) | |||||||||||||

| HRC | 自給率 | HR15N | HR30N | HR45N | HV | HBS | ハートビート | メッセージ | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

以下のデータは主に低炭素車に適用される。 スチール (軟鋼)。

| 鉄の硬度 | 引張強さ | ||||||

|---|---|---|---|---|---|---|---|

| ロックウェル | サーフェス・ロックウェル | ビッカース | ブリネルHBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

関連記事 金属硬度比較表:HV、HB、HRC

ブリネル硬さ試験は、焼き入れ鋼でできたボールまたは 硬合金 を圧子とする。

指定された試験力Fを被試験材の表面に加え、指定された保持時間の後、試験力を除去し、直径dのくぼみを残す。

について ブリネル硬度 の値は、試験力を圧痕の表面積で割ることによって算出される。ブリネル硬さの記号は、HBSまたはHBWと表されます。

HBSとHBWの違いは、使用する圧子の種類にある。

HBSは、圧子として硬化鋼球を使用することを示し、軟鋼など450未満の材料のブリネル硬さを測定するために使用されます、 ねずみ鋳鉄および非鉄金属。

一方、HBWは圧子として硬質合金球を使用するもので、650以下の材料のブリネル硬さを測定するために使用されます。

同じ材料と実験条件を使用した場合でも、2つの試験結果は異なることがあり、一般的にHBW値はHBS値より高く、厳密に従うべき定量的な規則はない。

2003年、中国は国際基準を採用し、鋼球圧子の使用を中止して硬質合金製ボールヘッドを採用した。

その結果、HBSは使用されなくなり、すべてのブリネル硬度値はHBWで表されるようになった。

HBWは単にHBと呼ばれることが多いが、文献にはHBSという表記も見られる。

ブリネル硬さ測定法は、鋳鉄、非鉄合金、各種鋼材など、硬さの変化を受けた材料の試験に適しています。 アニール または焼入れ・焼戻し工程。

しかし、硬すぎたり、小さすぎたり、薄すぎたり、表面に大きなくぼみができないようなサンプルやワークの試験には適さない。

ビッカース硬さ試験は、頂点角120度のダイヤモンドコーン、または直径Ø1.588mmまたはØ3.176mmの硬化鋼球を圧子として使用し、規定の荷重を加えます。

初期荷重10kgf、全荷重60kgf、100kgf、150kgfのいずれかを試料にかける。

全荷重をかけた後、初期荷重を保持したまま主荷重を取り除いたときの圧痕深さと、初期荷重をかけたときの圧痕深さの差から硬さを求める。

ロックウェル硬さ試験では、3つの異なる試験力と3つの異なる圧子を使用し、合計9通りの組み合わせとそれに対応するロックウェル硬さスケールが得られます。

これら9種類のスケールは、一般的に使用される幅広い金属材料に適しています。

最も一般的に使用されるロックウェル硬さスケールは、HRA、HRB、HRCの3つで、HRCが最も広く利用されている。

一般的に使用されるロックウェル硬さ試験仕様の表

| 硬度記号 | 圧子タイプ | 全試験力 F/N(kgf) | 硬度範囲 | アプリケーション |

|---|---|---|---|---|

| 自給率 | 120°ダイヤモンド・コーン | 588.4(60) | 20~88 | 硬質合金、超硬合金、浅いケース硬化鋼など。 |

| HRB | Ø1.588mm 焼入れ鋼球 | 980.7(100) | 20~100 | 焼なましまたは焼ならし鋼、アルミニウム合金、銅合金、鋳鉄 |

| HRC | 120°ダイヤモンド・コーン | 1471(150) | 20~70 | 硬化鋼、 焼き入れと焼き戻し 鋼, 深部焼入れ鋼 |

ロックウェル硬さ試験は、20~70HRCの硬さ値に適している。試料の硬度が20HRC未満の場合は、圧子の感度が円錐部に対する圧力の増加とともに低下するため、HRBスケールを使用することを推奨します。

ただし、試料の硬度が67HRCを超える場合は、圧子の先端にかかる圧力が高くなりすぎてダイヤモンドが損傷し、圧子の寿命が短くなる可能性があるため、HRAスケールを使用することをお勧めします。

ロックウェル硬さ試験は、その簡便さ、速さ、最小限の圧痕で知られており、完成品や硬くて薄いワークピースの表面試験に理想的です。

しかし、圧痕が小さいため、組織や硬度が不均一な材料では硬度値が大きく変動する可能性があり、ブリネル硬さ試験よりも精度が劣る。

ロックウェル硬さ試験は、鋼、非鉄金属、超硬合金などの材料の硬さを測定するために一般的に使用されます。

ビッカース硬さ測定の原理は、ブリネル硬さ試験と似ています。

角度136°のダイヤモンドピラミッド型圧子を用いて、被試験材の表面に規定の試験力Fを加えます。

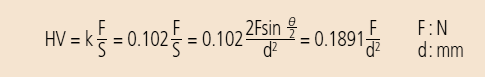

所定の保持時間の後、試験力を除去し、正四角錐状のくぼみの単位表面積にかかる圧力の平均値として硬度値を算出し、記号HVとする。

ビッカース硬さ測定は測定範囲が広く、10~1000HVの硬さの材料を測定できる。圧痕の大きさは小さい。

この測定法は、薄い材料や浸炭や窒化によって形成された表面硬化層の測定によく使用される。

リーブ硬さ試験は、タングステンカーバイトボールを装備した装置を用いて被検査材の表面に衝撃を与え、その衝撃を跳ね返します。反発の速度は、被検査材の硬度に影響されます。

衝撃装置には永久磁石が取り付けられており、衝撃体の移動速度に比例した電磁信号を発生します。この信号は、記号HLで表される電子回路によってリーブ硬度値に変換されます。

リーブ硬さ試験機は、作業台を必要としないハンドヘルドタイプの硬さ試験機です。硬さセンサーはコンパクトで、手で簡単に操作できるため、大型、重量物、複雑な形状の試験にも適しています。

リーブ硬さ試験の主な利点のひとつは、表面への損傷が軽微で、非破壊検査に理想的なオプションとなることです。また、あらゆる方向、狭いスペース、特殊な部品にも対応できるユニークな硬さ試験です。

ロックウェル硬さ試験は、金属の硬さを測定するために一般的に使用されます。この試験では、大きな荷重をかけた圧子の押し込み深さを、予荷重をかけたときの押し込み深さと比較して評価します。

設備と手順

必要な機材:

ロックウェル硬さ試験機

圧子:ダイヤモンドコーン(硬い材料用)またはスチールボール(柔らかい材料用)。

試験片:試験される材料の準備された試料。

手続き:

検体の準備:試験結果に影響を与えないよう、試験片表面が清浄で滑らかであることを確認する。

適切なスケールを選択する:硬い材料にはHRC、柔らかい材料にはHRBといったように、材料の硬さに応じてロックウェル・スケールを選択する。

標本の位置:試験片を試験機のアンビル上にしっかりと置く。

マイナー負荷をかける:圧子を固定し、表面の酸化を貫通させるため、10kgfの微小荷重を加える。

主要負荷をかける:HRCの場合は150kgfのように、選択したロックウェル・スケールに対して指定された主要荷重まで荷重を増加させる。

圧痕を測る:主荷重をかけた後、圧痕の深さを測定し、自動的にロックウェル硬さを算出します。

ブリネル硬さ試験は、球状の圧子によって作られた圧痕の直径を評価することにより、大粒径および粗粒径の材料の硬さを測定します。

設備と手順

必要な機材:

ブリネル硬さ試験機

球状圧子(通常直径10mm、硬化鋼またはタングステンカーバイド製)。

試料:試験される材料の適切に準備された試料。

手続き:

検体の準備:試料の表面が平らで清潔であることを確認する。

標本の位置:試験片を試験機のアンビル上にしっかりと置く。

ロードを選択する:素材によって500kgfから3000kgfの間で荷重を選択する。

負荷をかける:選択した荷重を10~30秒間加え、顕微鏡で圧痕径を測定する。

硬度の計算:圧痕の直径からブリネル硬さ(BHN)を計算する:[ここで、(P)は荷重、(D)は圧子の直径、(d)は圧痕の直径です。

ビッカース硬さ試験は、ダイヤモンドピラミッド圧子を用いて、金属やセラミックスなどの材料の硬さを測定する汎用性の高い方法です。

設備と手順

硬度の計算:ビッカース硬度番号(VHN)を対角線上の測定値と計算式を用いて算出する:

ここで、(P)は荷重、(d)は圧痕の対角線の平均長さである。

必要な機材:

ビッカース硬さ試験機。

正方形ベースのダイヤモンドピラミッド圧子。

試料:試験される材料の適切に準備された試料。

手続き:

検体の準備:試料の表面が滑らかで清潔であることを確認する。

標本の位置:試験片を試験機のアンビル上にしっかりと置く。

ロードを選択する:1gfから120kgfの間で、必要な材質と精度に応じて荷重を選択する。

負荷をかける:10~15秒間荷重をかけ、顕微鏡で圧痕の対角線を測定する。

ブリネル硬さ試験は、鋼球またはダイヤモンドコーンを試料の表面に押し付け、くぼみの深さを測定することにより、試料の硬さを測定します。この方法は、焼きなまし鋼、焼きならし鋼、焼き入れ・焼き戻し鋼、鋳鉄、非鉄金属などの材料の硬さを測定するのに適しています。

ロックウェル硬さ試験は、特定の手順とダイヤモンドなどの小さな圧子を使用して硬さを測定するため、さまざまな材料に適している。

ビッカース硬さ試験は、ブリネル硬さ試験とロックウェル硬さ試験の長所を併せ持ち、非常に軟らかい材料から非常に硬い材料まで測定可能で、その結果を比較することができます。

ヌープ硬さ試験の長所と短所の詳細は、私が見つけた情報には詳しく書かれていないが、ブリネル、ロックウェル、ビッカースと並ぶ静的試験法のひとつである。

ウェブスター硬度計は、主にアルミニウム合金プロファイルの機械的特性をチェックするために使用されますが、銅、真鍮、軟鋼などの素材にも適しています。

バーコル硬度計は圧痕硬度計の一種です。その長所と短所の具体的な内容は、私が見つけた情報には明記されていない。

それぞれの硬さ試験法には特徴があり、応用範囲も広い:

それぞれの硬さ試験法には、特定の用途に適した独自の特徴があります。

荷重範囲と圧痕の種類

規格と参考文献

HMシリーズ:

以下は、よくある質問に対する回答である:

モース硬度スケールは、鉱物の耐傷性を測定するために使用されます。1812年にフリードリッヒ・モースによって開発されたこの尺度は、鉱物を互いに傷つけ合う能力に基づいて識別・分類するのに役立つ定性的な序列尺度です。モース硬度計は、主に地質学や鉱物学で使用されていますが、材料科学の分野でも、様々な材料の相対的な耐久性や耐摩耗性を評価するために応用されています。しかし、金属の硬さを正確に測定するには、ビッカース硬さ試験、ロックウェル硬さ試験、ブリネル硬さ試験など、より定量的な試験が好まれる。

ロックウェル硬さ試験は、大きな荷重をかけた圧子の押し込み深さを、予備荷重をかけたときの押し込み深さと比較することにより、材料の硬さを測定します。試験は、まず軽荷重(通常10kgf)をかけ、基準深さを設定します。この荷重は、使用するロックウェル・スケールによって異なります。この荷重を一定時間保持した後、軽荷重をそのままにして荷重を取り除きます。硬度値は、主荷重を加える前後の深さ測定の差に基づいて計算される。この試験は、シンプルで結果が早く、材料へのダメージが少なく、硬さを直接測定できる点で有利です。様々な産業の品質管理や材料選定に広く利用されています。

ブリネル硬さ試験とビッカース硬さ試験は、主に圧子、手順、適用できる材料が異なります。ブリネル硬さ試験は、一般的に直径1~10mmのスチールまたはタングステンカーバイドのボール圧子を使用し、高荷重をかけるため速度が遅く、表面が粗い材料や不均一な材料には適していますが、非常に硬い材料には精度が劣ります。対照的に、ビッカース試験は、136度の開角度を持つダイヤモンドピラミッド圧子を使用し、より高い精度と信頼性を提供し、より高速で、十分に準備された表面を必要とします。一方、ブリネル試験は、粗い表面や特定の金属に適しているが、圧子の変形が起こりやすく、圧痕のサイズが大きいという制限がある。

熱処理による金属の硬度向上には、金属の微細構造を変化させ、機械的特性を向上させることを目的としたいくつかのプロセスが含まれる。主な方法は以下の通りです:

これらの熱処理プロセスを適用することで、金属の硬度やその他の機械的特性を様々な産業用途に最適化することができる。

金属の硬度は、材料の性能、耐久性、様々な用途への適合性に直接影響するため、工業用途において極めて重要です。硬度の高い金属ほど、摩耗、磨耗、変形に対する耐性が高く、部品が高荷重、摩擦、衝撃にさらされる環境では不可欠です。これにより、機械や構造物の寿命と構造的完全性が保証されます。さらに、硬さ試験は、材料が特定の規格や仕様に適合していることを確認することで、材料の選択と品質管理に役立ちます。これは、製造工程における一貫性と信頼性を維持するために特に重要です。全体として、金属硬度は工業製品の有効性と寿命に影響する基本的な特性です。