ある金属部品が正常な状態でも突然破壊するのを不思議に思ったことはないだろうか。水素脆化として知られるこの現象は、さまざまな産業で重大なリスクをもたらしている。この記事では、電気メッキのような工程で水素が金属に浸透し、予期せぬ故障につながるメカニズムを探ります。この問題の背後にあるメカニズムを理解し、予防策を実施することで、金属部品の耐久性と安全性を高めることができます。水素脆化対策に関する実践的な解決策をご覧ください。

どの電気めっき液にも、水分子の解離の結果として水素イオンが存在する。

その結果、めっきプロセスでは、陰極から金属が析出し(主反応)、水素も析出する(副反応)。

水素の発生にはさまざまな影響があり、なかでも水素脆化は最も重大なものである。

水素ぜい化現象は、自動車産業における重大な品質問題である。 表面処理 使用中に部品が破損し、重大な事故につながる恐れがあります。

表面処理技術者は、水素脆化の影響を最小限に抑えるために、水素脆化を防止・除去する技術を十分に理解することが極めて重要である。

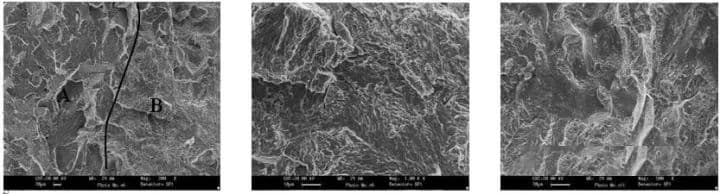

水素脆化は通常、応力下での遅れ破壊として現れる。

自動車のスプリング、ワッシャー、ネジ、板バネなどの亜鉛メッキ部品は、組み立て後わずか数時間で40%から50%の破断率で破断することが知られている。

カドミウムメッキを施した特殊な製品の場合、バッチにクラックや割れが発生した。

全国的な調査が行われ、厳格な脱水素プロセスが確立された。

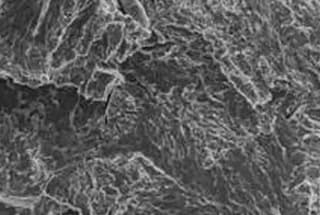

さらに、水素脆化では遅延破壊に至らない例もある。

例えば、鋼線と銅線でできたメッキハンガーは、電気メッキ、酸洗、脱メッキを繰り返すことで水素が浸透し、1回使用しただけで脆性破壊に至ることがある。

同様に、猟銃の精密鍛造に使用される芯棒は、何度も鍛造を繰り返すと折れることがある。 クロムめっき プロセスがある。

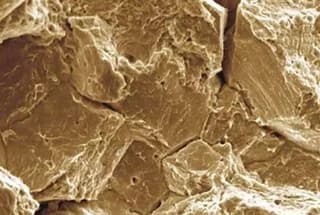

場合によっては、焼入れした部品に高い 内部応力 は、深刻な水素透過により、酸洗中に亀裂を生じることがある。このクラックは外部応力がなくても発生し、水素を除去しても元の靭性を取り戻すことはできない。

遅れ破壊の発生は、部品中の水素の拡散と蓄積によって引き起こされる。 金属欠陥原子格子の転位や正孔などである。

水素がこれらの欠陥に拡散すると、水素原子が結合して水素分子が形成され、高圧が発生する。

このプレッシャーが、ヴォルフガングと組み合わさって力を生み出す。 残留応力 材料内部の応力と材料にかかる外部応力。

その結果、力が 降伏強度 その場合、材料は破壊される。

水素の拡散速度、ひいては水素脆化の発生は、濃度勾配、温度、材料の種類に依存する。

鉄や銅のような原子半径の小さい材料は水素の拡散を受けやすく、カドミウム、スズ、亜鉛、およびそれらの合金では水素の拡散はより困難である。

カドミウムめっき層は特に水素拡散に強く、カドミウムめっき時に発生した水素はめっき層とその下の金属表面層に留まり、外部に拡散して除去されにくい。

時間の経過とともに水素は金属内に拡散し、金属内の欠陥に入り込んで除去が困難になる。

水素の拡散は常温では遅いため、除去するには加熱する必要がある。

温度が上昇するにつれて、鋼材への水素の溶解度も上昇する。

しかし、温度が高すぎると素材の硬度が低下する。

メッキ前の応力除去温度とメッキ後の水素除去温度を考慮することが重要で、材料の硬度を下げないようにし、一部の鋼の脆い焼戻し温度を避け、コーティングの性能を維持する。

錆やスケールを除去する工程では、サンドブラストをできるだけ活用すべきである。

酸洗いが必要な場合は、ルチンなどの腐食防止剤を溶液に加える。

油の除去には、化学的油除去剤、洗浄剤、または水素透過性の低い溶剤を使用すべきである。

電気化学的な油除去を選択する場合は、陰極の次に陽極を使用する。

電気めっきでは、アルカリめっき液や電流効率の高いめっき液では水素の透過量が少ない。

Cr、Zn、Cd、Ni、Sn、Pbを用いた電気めっきでは、水素が鋼部品に容易に浸透することが広く知られているが、Cu、Mo、Al、Ag、Au、Wなどの金属でできた皮膜は、水素拡散率が低く、水素溶解度も低いため、水素の浸透が少ない。

製品の技術的要件が満たされていれば、水素透過を起こさないコーティング剤を使用することができる。

例えば、ダクロメットコーティングは、水素脆化を引き起こすことなく、亜鉛メッキの代替として使用することができる。

このコーティングは耐食性を7~10倍向上させ、密着性も良い。

膜厚は6~8umで、薄い亜鉛コーティングと同様で、組み立てに影響はない。

部品が高い内部 残留応力 焼入れ、溶接、その他の工程を経た後は、水素透過のリスクを低減するため、めっきの前に焼戻し処理を行うべきである。

一般に、めっき中の水素透過量が多い部品は、できるだけ早く脱水素処理する必要がある。めっき層と表面母材中の水素は、時間の経過とともにスチール母材中に拡散し続けるからである。

国際規格の草案では、脱水素処理は理想的にはめっき後1時間以内、遅くとも3時間以内に行うべきと規定されている。

亜鉛めっき前後の脱水素処理に関しては、中国にも同様の基準がある。

メッキ後の脱水素化は、一般に加熱とベーキングによって達成され、温度範囲は150~300℃で、2~24時間保温する。

処理の正確な温度と時間は、部品のサイズ、強度、コーティングの特性、めっき時間に基づいて決定されるべきである。

脱水素は通常オーブン内で行われ、亜鉛めっき部品の温度は110~220℃の範囲であり、温度は母材に応じて制御されるべきである。

弾性材料、0.5mm以下の薄肉部品、および高い機械的強度が要求される鋼部品については、亜鉛めっき後に水素除去処理を行わなければならない。

カドミウム脆化」を防止するため、カドミウムめっき部品の脱水素温度はあまり高くすべきではなく、通常は180~200℃の間である。

水素脆化に対する感受性は、材料の強度が高いほど高くなる。これは、表面処理技術者が電気めっきプロセスの仕様を作成する際に理解しなければならない基本的な概念である。

国際規格では、引張強さがσb > 105kg/mm2の鋼は、メッキ前の応力除去処理とメッキ後の水素除去処理を受けることが義務付けられている。

フランスの航空産業は、降伏強度σs > 90kg/mm2の鋼部品に対応する脱水素処理を要求している。

の間には強い相関関係がある。 強度と硬度 鋼の場合、材料の水素脆化感受性は、強度よりも硬度で判断する方が容易である。

製品図面や加工工程には通常、次のようなものが含まれる。 鋼の硬度査定がより便利になる。

電気めっきでは、HRC38程度の硬さの鋼が水素脆性破壊の危険性を示し始めることが観察されている。

硬度がHRC43を超える部品については、めっき後に脱水素処理を考慮する必要がある。

硬度がHRC60前後の場合は、表面処理後すぐに脱水素処理を行わなければならない。

に加えて 鋼の硬度また、以下の要素も考慮する必要がある:

水素脆性除去

主な問題は、電気メッキ工程で発生する「水素化」現象です。ほとんどの電気メッキ法(真空メッキを除く)では、金属に水素添加が起こるので、あなたが使用している不適格品は、必ずしも電気メッキ法そのものによるものではありません。

しかし、多くの 金属表面処理 の施設では、製造コストを節約するために、最終工程、具体的には「脱水素」工程を省略している。この工程は、強度が要求される金属部品には不可欠で、電気メッキ後に部品を120~220℃の高温で1~2時間加熱する。

ユーザーがこの工程を知らなかったり、要求・受諾していなかったりすると、5-15%のコスト削減になる。その結果、メッキされたボルト、スプリングパッド、その他の部品が "もろく "なる可能性がある。

脱水素処理の具体的な条件は、部品の要求に応じて管理されるべきである。