外科医のメスのような精度で金属を切り裂く機械を想像してみてください。金属レーザー切断機はこの能力を提供し、産業界が金属を扱う方法を一変させる。この記事では、これらの最先端ツールの種類、原理、およびアプリケーションについて説明します。最後には、これらの機械が金属加工においてどのように高精度、高効率、多用途性を実現し、現代の製造業に欠かせないものになっているかが理解できるだろう。

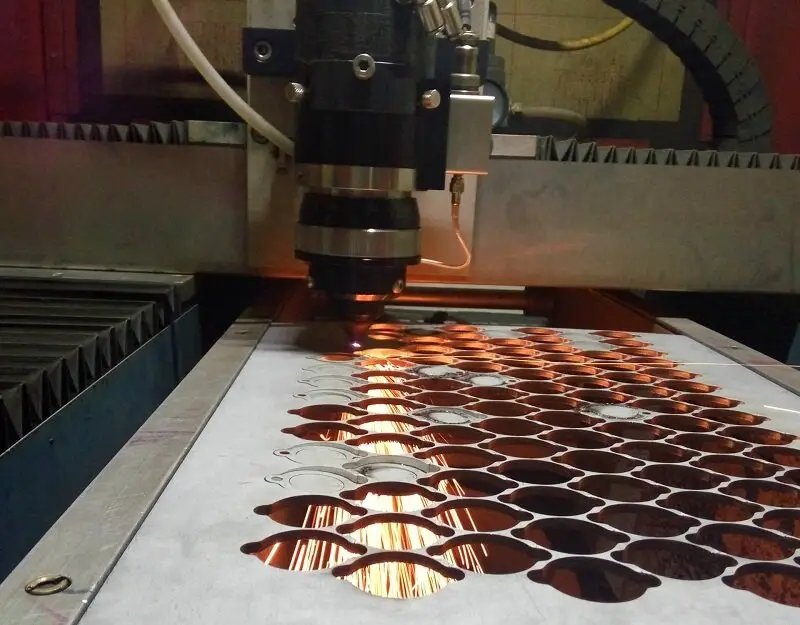

金属レーザーカッターは、高出力レーザー技術を使用して金属材料を切断および加工するために特別に設計された精密製造ツールです。この高度な機械は、集光されたレーザービームを使用して、非常に高い精度と効率で金属を溶融、蒸発、または吹き飛ばします。ステンレス鋼、アルミニウム、軟鋼、さらにはエキゾチックな合金を含む幅広い金属を扱うことができる金属レーザーカッターは、産業用途において比類のない多様性を提供します。

これらのシステムは通常、CO2レーザーまたはファイバーレーザーを利用するが、ファイバーレーザーは反射性の金属や薄い材料に対して優れた性能を発揮するため、ますます普及している。切断工程はコンピュータ制御され、材料の無駄を最小限に抑えながら複雑なデザインや複雑な形状を製造することができます。金属レーザー切断機は、狭いカーフと最小限の熱影響部を持つクリーンで正確な切断を行うことに優れており、自動車、航空宇宙、電子機器、一般的な加工など、精度と品質が最も重要な産業に理想的です。

金属レーザー切断業界では現在、3種類の機械が主流となっている:

CO2レーザー切断機は、その堅牢な切断能力と、幅広い材料と厚みに対する汎用性により、業界の要であり続けている。金属材料と非金属材料の両方を効率的に加工するその能力は、市場の主流機器としての地位を確固たるものにしている。これらの機械は、厚い材料(軟鋼では25mmまで)の切断に優れており、アクリル、木材、その他の非金属の加工に特に効果的です。

ファイバーレーザー切断機 は、技術の進歩と操作上の利点に後押しされ、近年急速に脚光を浴びている。これらのシステムは、優れたエネルギー効率、低メンテナンス要件、卓越した切断速度を提供し、特に薄肉から中厚の金属(最大10mm)に適しています。そのコンパクトな設計は、ビーム伝送システムにミラーや可動部品がないことと相まって、運用コストの削減と信頼性の向上に寄与しています。ファイバーレーザーは、CO2レーザーでは困難なアルミニウムや銅のような反射材の切断を特に得意としています。

YAG(イットリウム・アルミニウム・ガーネット)レーザー切断機は、CO2レーザーやファイバーレーザーに比べると一般的ではないが、それでも特定の用途ではニッチを維持している。YAGレーザーは、特に薄い材料の精密切断に効果的で、宝飾品や医療機器産業でよく採用されています。YAGレーザーは、パルス波と連続波の両方のモードで動作させることができ、さまざまな切断要件に柔軟に対応します。

金属切断市場においてファイバーレーザー技術の人気が高まっているのは、その高い切断速度と精度に加え、操作やメンテナンスに必要な技術要件が比較的低いことに起因している。メーカーがファイバーレーザーの出力とビーム品質の限界に挑戦し続けるにつれて、これらの機械は、厚い材料のアプリケーションでもCO2レーザーに対抗できるようになってきており、市場での地位をさらに強固なものにしている。

レーザー切断工程は、高出力レーザービームの集束エネルギーに依存し、材料を急速に加熱・蒸発させ、狭い切り口を形成する。レーザーからの入熱が材料の反射、伝導、拡散の能力を超えると、局所的な溶融プールが形成され、切断ゾーンから排出される。

レーザービームがプログラムされた経路で被加工物を横切るとき、周囲の材料に大きな熱変形を引き起こすことなく、正確な切り口(通常は幅0.1~0.5mm)を連続的に生成します。厳しい公差と最小限の熱影響部を維持するこの能力は、従来の熱切断方法に対するレーザー切断の主な利点です。

このプロセスは、切断される材料と希望する切断品質に基づいて慎重に選択されたアシストガスの使用によって強化される:

アシストガスはまた、集光光学系を汚染や過熱から保護し、ビーム品質を維持し、部品寿命を延ばすという重要な役割も担っている。

レーザー切断は、さまざまな材料で卓越した汎用性を発揮します。工業用金属加工用途では、高精度と最小限の歪みを維持しながら、軟鋼で最大25 mm、ステンレス鋼で最大15 mmの厚さの様々な金属や合金の切断に優れています。

しかし、銅、アルミニウム合金、貴金属のような反射率や熱伝導率の高い材料は、連続発振(CW)レーザーにとって難題となります。これらの材料は、しばしば特殊な技術や代替のレーザー光源を必要とします:

レーザー技術が進化を続ける中、現在進行中の研究は、効率的に加工できる材料と厚さの範囲を拡大することに重点を置いており、レーザー切断が現代製造業の要としての地位をさらに強固なものにしている。

ファイバーレーザー切断技術は、高精度製造から重工業生産に至るまで、幅広い産業分野で応用されている。その多用途性と効率性により、ファイバー・レーザー切断は不可欠なツールとなっている:

この技術は、以下のような多様な金属材料の処理に優れている:

ファイバー・レーザー切断は、高精度でさまざまな厚さの材料を扱うことができ、熱影響部を最小限に抑え、エッジの品質が優れているため、これらの産業において大量生産とカスタム加工の両方に好ましい選択肢となっている。

切断幅は、特定のプロジェクト要件に合わせてカスタマイズ可能で、材料処理に柔軟性を提供します。

切削(トラバース)速度:0~30,000 mm/分、材料除去率と表面仕上げ品質を正確に制御できます。

モーションコントロール:オフラインCNCシステムにより、複雑な切断パターンの精度と再現性が向上。

作業プラットフォーム:高速作業時の振動を最小限に抑え、平坦性を維持するように設計された強化ブレードプラットフォーム。

レーザー出力変調:0-100%の連続的な出力調整により、様々な材料や厚さにおいて最適な切断パフォーマンスを実現するリアルタイムなエネルギー調整が可能。

位置決め精度:±0.1 mm以下で、高精度のカットと複雑なディテール加工が可能。

電源要件220V±5%、50Hz、標準産業用電源に対応。

対応ファイル形式AI、BMP、PLT、DXF、DSTなど、一般的なCAD/CAMソフトウェアとのシームレスな統合が可能です。

標準構成:

オプションの強化:

高い切断精度と安定性:

精密ボールねじ駆動機構と最適化されたCNCシステム制御により、高精度な精密部品加工を実現。また、長時間の運転でも安定した動的性能を維持し、安定した品質の加工を実現します。

優れた切断部品質:

本機には、プレート高さの変化に自動的に対応する機械式追従カッティングヘッドシステムが組み込まれている。これにより、切断点の位置が一定に保たれ、平らで滑らかなカーフが得られます。高品質な断面は通常、後処理を必要としないため、このシステムは平板と曲板の両方の切断用途に理想的です。

多彩な切断能力:

切断幅が大きく、様々な素材や用途に対応。最大2500mm×1250mmの金属板を加工でき、普通炭素鋼、ステンレス鋼、合金鋼、アルミニウム、銅、チタン、その他様々な金属合金を扱うことができます。

費用対効果の高いソリューション:

薄板切断加工において、CO2レーザー切断機、CNCパンチングマシン、シャーリング装置からの置き換えが可能です。初期投資コストはCO2レーザー切断機の約25%、CNCパンチングマシンの約50%であり、大幅な資本節約を実現します。

低運用コスト:

同機はYAG固体レーザーを採用しており、主な消耗品は電気エネルギー、冷却水、補助ガス、レーザー媒質に限られる。この結果、1時間当たりの平均運転コストは約$28となり、全体的なコスト効率に貢献している。

コア技術:

金属レーザー切断機メーカーは、金属材料の精密切断に使用されるレーザー切断システムの設計、製造、販売を専門とする企業である。これらのメーカーは、金属加工工程に高度な技術ソリューションを提供することにより、自動車、航空宇宙、エレクトロニクス、一般製造業を含む様々な業界で重要な役割を果たしている。

金属レーザー切断機市場の主要企業は以下の通り:

これらのメーカーは、製品の切削速度、精度、エネルギー効率を向上させるため、継続的に研究開発に投資している。また、自動化、人工知能、IoT接続などの高度な機能を統合し、エンドユーザーの生産性を高め、運用コストを削減しているところも多い。

金属レーザー切断機メーカーを選択する際、考慮すべき要素には以下が含まれる:

関連記事 トップ20 金属レーザー切断機メーカー

金属レーザー切断機のコストは、主に特定の切断要件と希望する機能によって決定される複数の重要な要因に影響されます。主な考慮事項は以下の通り:

1.レーザー光源:種類(CO2、ファイバー、ソリッドステート)と出力(通常、産業用途では500Wから12kWの範囲)は、価格と切断性能に大きく影響します。

2.ワークの仕様:

3.切断能力:

4.オートメーション機能:

5.追加技術:

6.ブランドと原産地:高度な製造能力を持つ地域の老舗メーカーは、しばしばプレミアム価格で取引される。

参考値として、軽工業から中工業用途に適したエントリーレベルの1000Wファイバーレーザー切断機は、通常$30,000から$50,000程度である。しかし、高度な機能とより高い出力を備えたハイエンドのシステムは、完全に自動化された生産ラインの場合、$100,000から$1,000,000を超えることもある。

特定の要件に合わせた正確な価格については、メーカーまたは正規代理店に直接相談することをお勧めします。彼らは、設置、トレーニング、継続的なサポートの検討など、お客様の正確なニーズに基づいた詳細な見積もりを提供することができます。

金属レーザー切断機

金属レーザー切断機は、高出力密度のレーザービームを利用して、材料表面を摂氏数千度から数万度の温度まで急速に加熱する。この高熱により、材料は溶融または気化する。その後、高圧アシストガスがカーフから液化または気化した材料を排出し、材料の分離を効果的に行います。

従来の機械的な切断方法とは異なり、レーザー切断では目に見えない光線を使用するため、レーザーヘッドと加工物との物理的な接触がありません。この非接触プロセスにより、表面の傷を防ぎ、材料の歪みを最小限に抑えます。

レーザー切断にはいくつかの利点がある:

CNCプラズマ切断機

CNCプラズマ切断機は、高温プラズマアークを使用して、切断ゾーンで局所的に金属を溶かす熱切断システムである。このプロセスでは、高速プラズマジェットの運動エネルギーを利用して溶融金属を排出し、切り口を形成します。

作動ガスの選択は、プラズマアークの切断特性、品質、速度に大きく影響する。一般的なプラズマアーク作動ガスには、以下のものがある:

それぞれのガスや混合物は、材料やアプリケーションの要件に応じて特定の利点を提供します。

プラズマ切断機は、次のような産業で広く使用されている:

切断精度を比較すると、プラズマは通常±1mm程度の公差を達成するのに対し、レーザー切断は±0.2mm以内の精度を維持できる。切断効率という点では、レーザーシステムは速度と精度の組み合わせに優れており、1mm厚の板を最高26m/分の速度で切断できる。

一般的に、プラズマ切断はより粗い加工に適しており、研削や二次加工などの追加の仕上げ加工が必要になることが多い。対照的に、レーザー切断機は精密加工用に設計されており、多くの場合、後処理の必要性を最小限に抑え、1回の作業で作業を完了する。

金属レーザー切断機、特にCO2レーザーシステムは、厚さ20mmまでの炭素鋼板、厚さ10mmまでのステンレス鋼板、およびアクリルや木材などの非金属材料の切断に非常に適しています。これらの先進的なシステムは、現代の製造業に数多くの利点をもたらします:

1.精度と多用途性:

2.材料の適応性と工具の寿命:

3.効率化と自動化:

4.環境と安全の利点:

5.柔軟性と将来性:

6.生産上の利点:

レーザー切断機を選ぶ際には、以下のような要素を考慮することが極めて重要である:

レーザー切断機は板金加工に革命をもたらし、近代的な加工施設における中心的な「加工ハブ」となった。柔軟性、スピード、効率性、長期的な技術的可能性を兼ね備えたレーザー加工機は、多様な顧客ニーズや市場の需要に応えることができる、金属加工業界において欠かすことのできない資産となっている。

M市場需要

まだ予備的な発展段階だが、中国のレーザー産業は国際的な科学技術の指導の下で大きく飛躍し、世界の舞台で重要な地位を獲得している。

中国におけるレーザー切断機の市場需要は非常に高く、市場規模は数千万ドルに達し、業界に新たな成長機会をもたらしている。

1960年代に最初のレーザー機器が誕生し、応用されて以来、何人もの中国の専門家がレーザー産業の発展に大きく貢献し、国際的な基準を達成してきた。

レーザー技術用の産業機器一式の生産により、中国は外国技術への依存を克服し、国内レーザー産業のギャップを埋めることができた。

国内経済の急成長により、レーザー産業は市場の高成長基幹産業となり、年間成長率は20%を超え、世界レーザー市場の原動力となっている。

専門家は、国内レーザー市場は今後も急成長を続け、将来的には倍増する可能性があり、レーザー切断装置の市場を拡大し、国内市場のギャップを埋めると予測している。

この成長により、中国のハイエンド・レーザー機器は現在の限界から脱却し、国際市場をリードする存在となるだろう。

Bリークスルーテクノロジー

すべての機械や設備が完璧ではないため、金属レーザー切断機にもある欠点がある。

金属レーザー切断機がさらに発展しようとするならば、次の技術を突破しなければならない。

金属レーザー切断機がより良い発展を望むのであれば、金属レーザー切断機ビームの軽さと柔軟性、機械構造の高剛性と高安定性を打破しなければならない。

これにより、金属レーザー切断機の切断精度がさらに向上し、柔軟な使用が可能になる。

完璧な最新の機械には、高品質の制御システムが必要だ。

高品質の制御システムは、操作をより簡単にし、効率を向上させ、手動操作によるエラーを減らすことができます。

ビームの品質は、金属レーザー切断機の切断品質の鍵となる。

優れたピント合わせ技術は、加工する対象をより美しくし、望む効果を得ることができる。

これには、エッジ・モニタリング、静電容量高さトラッキング、カッティング・モニタリング、ペネトレーション検出などが含まれる。

このように、レーザー切断グラフィックの変換とよりよく協力することができ、複雑な部品プログラムを簡単かつスムーズに書くことができ、編集や修正も非常に便利です。

したがって、特別なCAD/CAMソフトウェア・システムを開発・設計することは非常に重要である。

金属レーザー切断は現在、最高の加工装置の一つであり、私は近い将来、私たちの金属レーザー切断機はさらに完成されると信じています。私たちの市場のニーズを満たすように。

備考

それは厳密にレーザー、調光とテストマシンを起動するには、レーザーの起動手順に従ってください。

その場を離れる必要がある場合、オペレーターは機械を止めるか、電源スイッチを切るべきである。

作業をしないときは、レーザーまたはシャッターを切ってください;

保護されていないレーザー光線の近くに、紙や布などの燃えやすいものを置かないでください。

ガスボンベの使用および輸送は、ガスボンベ監督規定に従うものとする。

ガスボンベを太陽の下や熱源の近くで爆発させることは禁じられている。

ボトルバルブを開ける際、作業者はボトルの口側に立たなければならない。

運転開始1日ごと、または週1回のメンテナンス、運転開始1000時間ごと、または半年ごとのメンテナンス。

どのような製品であっても、より長寿命であるためには適切なメンテナンスが必要であり、それは金属レーザー加工機においても例外ではない。では、安定した高寿命を実現するためには、どのようなメンテナンスが必要なのだろうか。

ほこりや金属不純物のクリーニング

埃の掃除はどの機械にとっても日常的なメンテナンスの一環であり、製品の品質保証のためにも清潔で整頓された機械は欠かせない。金属レーザー切断機は主に金属加工に使用され、切断された金属は通常吹き飛ばされますが、まだ残っている場合があり、これらの不純物をきれいにすることが重要です。

定期的なメンテナンスと利用統計

金属レーザー切断機の各部品は、定期的に検査し記録する必要がある。機械が最適な作業環境で動作するように、効果のない部品は速やかに交換する必要がある。欠陥部品は、機械全体の性能に悪影響を及ぼす可能性がある。

分析の結果、処理が不安定になる主な条件を以下に示す:

の作動原理と設計原理によれば、CO2 レーザー切断では、金属レーザー切断機の加工方法と材料分析に基づいて、これらの一般的な問題の解決策を作ることができます。

金属レーザー切断機で加工される材料は、室温で赤外線エネルギーに対する反射率が高いが、CO2 遠赤外線帯域の10.6umビームを放射するレーザーは、多くの金属レーザー切断にうまく適用されている。

金属による10.6umレーザービームの初期吸収は0.5%から10%に過ぎないが、106w/cm2を超える出力密度で集光されたレーザービームが金属表面に照射されると、表面はマイクロ秒単位で急速に溶け始める。

溶融状態のほとんどの金属の吸収率は劇的に増加し、通常60%から80%である。

炭素鋼:

最新のレーザー切断システムは、最大厚さ20mmまでの炭素鋼板を切断できる。炭素鋼の切断に酸化融解切断機構を使用すると、切断スリットの幅を満足のいく範囲で制御でき、薄板のスリットは0.1mmと狭い。

ステンレススチール:

レーザー切断は、薄いステンレス鋼板を主要部品として使用する製造業にとって効果的なツールである。入熱を厳密に制御することで レーザー切断工程このため、刃先の熱影響部を最小限に抑えることができ、材料の良好な耐食性を維持するのに非常に効果的である。

合金鋼:

ほとんどの合金構造用鋼や工具鋼は、レーザー切断で良好な刃先品質を得ることができる。一部の高強度材料でさえ、加工パラメータが適切に制御される限り、直線的で粘着性のないスラグ切断エッジを得ることができる。しかし、タングステンを含む高速度工具鋼や熱間ダイス鋼では、レーザー切断中に溶融やスラグが発生する可能性がある。

アルミニウムと合金:

アルミニウムの切断は、溶解と切断のメカニズムを使用しており、使用される補助ガスは主に、より良い切断面品質を得るために、切断領域から溶融製品を吹き飛ばすためのものである。アルミニウム合金によっては、切断面に粒界マイクロクラックが発生しないように注意を払う必要があります。

銅と合金:

反射率が高すぎる純銅(銅)は、CO2レーザービームでは切断できません。真鍮(銅合金)は、より高い レーザー出力補助ガスは空気または酸素を使用し、より薄い板を切断できる。

チタン と合金:

純チタンは集光されたレーザービームの熱エネルギーとうまく結合できる。補助ガスは化学反応が激しいと酸素を使用し、切断速度が速くなりますが、切断端に酸化膜が発生する可能性があり、不注意は過焼損の原因にもなります。安全面を考慮すると、切断品質を確保するためには、補助ガスとして空気を使用する方が良い。の底に少しスラグが残るが、航空機製造に一般的に使用されるチタンレーザー切断の品質はより良い。 カーフ取り外しも簡単だ。

ニッケル合金:

ニッケル基合金は超合金とも呼ばれ、多くの種類がある。そのほとんどは、酸化溶融切断で切断することができます。