レーザー切断機が最適なパフォーマンスを発揮するために、どのようにセットアップされるのか不思議に思ったことはありませんか?この記事では、新しいレーザー切断機の開梱、点検、設置に欠かせない手順をご紹介します。初日から装置がスムーズかつ効率的に動作するための方法をご覧ください。

取扱説明書およびその他の付属資料は、将来参照できるよう安全な場所に保管してください。

本マニュアルには、製品に関する重要な安全情報、操作手順、輸送と保管、設置手順、使用法と用途、トラブルシューティング、メンテナンスとサービスなどが記載されています。

本マニュアルは、弊社製品の標準的な構成を対象としています。特定のコンポーネントについては、追加の詳細ファイルを参照してください。

本製品を初めてご使用になる前に、取扱説明書をよくお読みください。

製品を効率的に使用するために、操作担当者は以下のことを行う必要があります:

なお、現在も製品のアップデートを続けているため、お届けする製品がマニュアルの記載と若干異なる場合がございます。ご迷惑をおかけいたしますことをお詫び申し上げます。

開梱時の注意

製品をお受け取りになりましたら、レーザー切断機の外装に破損がないかどうかご確認ください。

本機は木製ケースに梱包され、図 1-1 に示すように耐衝撃ラベルと耐傾斜ラベルが貼られている。

図 1-1 耐衝撃および耐傾斜ラベル

DAMAGE X(耐衝撃)ラベルの水晶管が赤くなった場合は、輸送中や取り扱い中に衝撃を受けたことを示しています。

TILT XTR(傾斜防止)ラベルの窓が赤くなったら、輸送中または取り扱い中に機械が傾斜したことを示しています。

比較図1-2に示すように、上段には通常のラベルが、下段には結晶管と窓が赤くなったラベルが描かれている。

クリスタル・チューブや窓が赤く変色している場合、または外装パッケージに目に見える損傷がある場合は、保険会社または当社までご連絡いただき、次のステップについてご相談ください。

図1-2 衝撃と傾斜の前後におけるラベルの変化

機器は木枠に梱包されています。ストラップを取り外す前に、ケース内の機器への損傷を防ぐため、木製パネルを上から下へ取り外す必要があります。

鋭利なものを使って機器を覆っている保護フィルムに穴を開けないでください。表面に傷がついたり、電気回路に損傷を与えたりする可能性があります。お客様によって生じた損害について、当社は一切責任を負いません。

注釈

通常、レーザー光源は木製のケースに収められており、光ファイバー・ケーブルを傷つけないように慎重に開梱しなければならない。

旋盤ベッドを最適に保護するため、適切な設置位置が決まるまで梱包を開けないでください。

検査内容

お手元に届いた製品がご購入いただいた製品であることをご確認いただき、輸送中に生じた損傷がないかどうか、すべての部品が揃っていて損傷がないことをご確認ください。

万一、輸送中の破損、製品モデルの相違、付属品の欠品等がございましたら、速やかに弊社までご連絡ください。

グラウンド要件

設備設置の基礎は水平でなければならず、旋盤ベッド、冷水機、制御盤、自動搬入装置、工具供給台(ロボット用)、レーザー光源(キャビネット式)などの部品間の高度差は10mmを超えてはならない。

設置面全体のコンクリートの厚さは200mm以上とし、圧縮強度は30N/mm2以上、耐荷重は30KN/m2以上とする。

旋盤ベッドの全体的な設置面は、支持点の範囲内で平らで連続した底板で構成されていなければならない。新しく作られた底板/プレッシャープレートは、通常の乾燥条件下でへこみや亀裂がないこと。旋盤ベッドの傾斜により、レンズ上のレーザービームの移動範囲が0.5mmを超えないようにしてください。

環境要件

本装置は、周囲温度+4℃~+33℃の乾燥した換気の良い環境で使用すること。

可能であれば、温度と湿度が一定で安定した環境をお客様にご用意いただくことをお勧めします。

装置がシャットダウン状態にあるとき、周囲温度が+4℃以下にならないようにすること。

注釈

熱歪みを防ぐため、片側は直射日光、反対側は冷気を避けるべきである(例えば、機器が窓の近くにある場合、シャッターを使用してこれらの条件を緩和することができる)。

最適な切断品質を維持するためには、塗装中に発生する溶剤を含む蒸気や、油除去装置から放出される蒸気など、波長1.064umの光線を吸収する物質が機械の近傍に存在しないことを保証することが不可欠である。

制御システムは、制御システムケーシング内の内部空気循環によって冷却され、電気部品が埃やゴミから可能な限り保護される。

コンタクターとリレーの接点が腐食する恐れがあるため、制御システムは湿気の多い環境で運転しないでください。

最適な性能を維持するためには、機器が外力を受けないようにすることが重要です。

機器の動作に影響を与える可能性のある外力には、以下のようなものがある:

水冷装置、制御盤、レーザー光源、旋盤ベッドまたはガントリービーム(ロボット用)、およびその他のコンポーネントの配置を計画することが重要です。これらの異なる機械の配置ガイドラインは一般的に類似しており、マニュアル第1巻の様々なモデルのレイアウトに記載されている。

旋盤ベッド

最初に旋盤ベッドの配置を確認する必要があります。フォークリフトなどで旋盤ベッドを約80cm持ち上げ、ベースアングルを取り付けることができる。

旋盤ベッドが目的の場所に設置されたことを確認し(図1-3)、その後、旋盤ベッドの梱包材を取り除くことが重要である。廃棄された梱包材は、現場で顧客が指定した場所に置かれ、速やかに片付けられるべきである。

図 1-3 旋盤ベッド(包絡線付き)

ベース・アングルのナットは個別に調整し(図1-4)、レベル・ゲージまたはレベル・バーを使用して、旋盤ベッドのプラットフォームを水平にします。

図1-4 ベースの角度

交換台、外カバー、パイプ切断装置、自動供給装置などの構成部品を旋盤ベッドの外側に設置する場合は、次の原則を守ってください:大きいものから小さいものへ、内側から外側へ。各コンポーネントは、適切に配置された後、確実に接続すること。

マニピュレーター切断機 RC シリーズは、図 1-5 に示すように、装置の吊りボルトにロープを結び、クレーンで吊り上げる。

クレーン荷重および吊りロープの容量は300kg以上でなければなりません。

図 1-5 マニピュレーター切断機 RC シリーズの巻上概略図

輸送と取り扱いの方法とガイドライン

ウォーター・チラー

ウォーター・チラーにはキャスターが付いており、広いオープンスペースで水を入れた後、適切な場所への移動が容易である。

旋盤ベッドの右斜め後方に設置することを推奨する(ユーザーが機械の方を向くように)。

注釈

図 1-6 ウォーター・チラー

レーザー光源

レーザー光源のサイズは出力によって異なる。出力が 1000W 未満のレーザー光源は、制御盤内に収納することができる(図 1-7、図 1-8、図 1-9 を参照)。

図 1-7 コントロールキャビネットのフロントドアを開ける

図 1-8 レーザー光源設定模式図

図 1-9 I3 および I5 シリーズレーザー光源の設定位置

レーザー光源

レーザー光源の出力が1000Wを超える場合は、制御盤内に収容できないキャスター付きのキャビネットに収容する。キャビネットは、旋盤ベッドの右側の中央に設置する。

I3 シリーズと I5 シリーズは小型のキャビネットを装備しており、レーザー光源の出力は一般的に小さいため、レーザー光源をキャビネット内の所定の位置に配置することができます(図 1-9 を参照)。

RCロボットのモデルは、レーザー光源の出力が1000Wより低く、レーザー光源をキャビネット内の所定の位置に設置できるユニークなものである(図1-7、図1-8、図1-9と同様)。

コントロールキャビネット

レーザー光源を制御盤内に収納できる場合は、開放スペースの所定の場所に設置する。光ファイバーとワイヤーは本体の上に静かに置く。その後、制御盤を旋盤ベッドの右手前に押し込む。

扇風機

発生した煙を除去するためのファン。旋盤ベッドの上部カバーを開けると、ファンダクトのインターフェースが見える。

パイプのもう一方の端はファンに接続され、ガス排出パイプはファンに装備されている。これにより、パイプの長さが許せば、ファンをフレキシブルに設置することができる。

図1-10 旋盤ベッドの背面にファンを設置するためのインターフェース

私たちの会社は、様々なものを生産している。 パイプ切断機それぞれが複数の保持装置構成を備えている。

プレート・チューブ・マシンでは、パイプの平行度、垂直度、平坦度を維持することが極めて重要です。 レーザー切断 ヘッドを最適な性能にする。この操作は複雑で、オペレーターには高い操作技術が要求される。

操作担当者は、工場でのトレーニングに参加するか、当社のカスタマーサービススタッフに設置および試運転のオンサイトサポートを依頼することを強くお勧めします。

一般的なパイプ・マシンの設置方法は、プレート・マシンと同様である。

ガス回路接続

旋盤のベッドには、窒素用と酸素用の2本の白いガス管が接続されている。

窒素ゲージを使用して、窒素ラインを窒素供給装置(空気)に接続することができる。酸素ゲージを使用して、酸素ラインを酸素供給装置に接続することができます(図 2-1 を参照)。

図 2-1 ガス供給装置の接続例

RCロボットシリーズは酸素回路しか装備できない。

ガスボンベを使うのは、アシストガスを供給するのに便利な方法だが、消費量が多いときには手作業が必要になる。

運転中にガスボンベが完全に空にならないようにしてください。ボンベを戻す際は、残圧を空気圧の1.5倍以上にしてください。

ガスボンベを交換する際は、切断作業を中止してエアフローを遮断してください。

液体貯蔵タンクは、処理条件に基づいて選択でき、空気供給のための最も簡単で経済的な方法である。

| アシストガス | 純度 | 主な適用 板金 |

|---|---|---|

| 酸素 (O2) | 99.95% | 炭素鋼 |

| 窒素(N2) | 99.95% | ステンレス |

| 空気 | 清潔(水分、油分、その他の不純物がないこと) | 薄炭素鋼および薄ステンレス鋼 |

適切な動作を保証するために、アシストガスに関連する変数、例えばノズルの直径、アシストガスの圧力、およびレーザーの圧力が必要である。 カット時間実際のガス消費量を計算する際には、これを考慮しなければならない。

注:

窒素計、酸素計の規格は州や地域によって異なる場合がありますので、弊社が提供する窒素計、酸素計がガス供給機器に適合しない場合は、現地で購入する必要があります。使用ガスの温度は50℃以下としてください。ガス供給に関する問題は、ガス供給会社にお問い合わせください。ガス供給装置が工作機械から離れた場所にある場合は、ガス回路と電気ケーブルを同じ配管に通さず、工作機械にガスを別々に導入してください。機械を操作するのは訓練を受けた専門家だけにし、使用前には配管の清掃とテストを行い、正しく接続されていることを確認してください。

シート 金属切断 本機には空気圧式バット材装置が装備されており、カバーを開けると一対のバット材が見える(図 2-2 参照)。他の空気圧装置は特殊なモデルである可能性があるため、圧縮空気を使用することを推奨する。

図 2-2 空気式操作部の接続

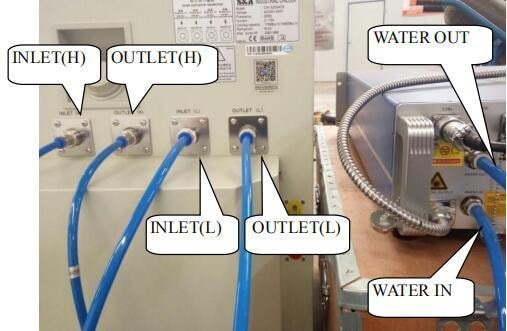

HPとLPの水回路はウォーター・チラーから出力される。LP 水回路(図 2-1 に示すように、旋盤ベッドへの 2 本の青いパイプ)は、ファイバー・ ピグテールおよびカッティング・ヘッドに流れます。水はレーザー切断ヘッドに到達する前に、ファイバー・ピグテールを通って流れるはずです。

LP水回路はレーザー光源にも流れ(図2-3)、接続モードはレーザー光源のブランドとタイプによって異なります。レーザー光源と水パイプを正しく接続するために、流 れの方向とラベルに注意することが重要です。

図2-3 ウォーター・チラーとレーザー光源の接続例

例えば、図2-3に示すように、ウォーター・チラーの左側のOUTLET (L)インターフェイスをレーザー光源の右側のWATER INインターフェイスに接続し、ウォーター・チラーのINLET (L)インターフェイスをWATER OUTインターフェイスに接続して、水の循環と流れを確保する。

本機は複数の部品から構成されており、すべての部品が適切に接続されていることを確認することが重要である。電気的な接続方法は、取扱説明書第1巻の電気回路図を参照してください。

ウォーター・チラー

制御盤内では、ウォーター・チラーの電源ラインとレーザー光源の電源ライン(図2-4に示す)を、ホット・ワイヤー、ニュートラル・ワイヤー、アース・ワイヤーとともに接続し、しっかりと固定する。

図2-4 水チラー電源ラインとレーザー光源電源ラインの接続例

マシンが高出力のレーザー光源を使用する場合、ウォーターチラーの冷却能力は増加し、三相電源が必要になります。接続は、相順序に注意して個別に行う必要があります。相順序が正しくない場合、ウォーターチラーはアラームを発し、始動に失敗します。冷水機のモデルによっては、レーザー光源に接続する必要がある信号線がある場合もあります。接続はラベルに基づいて行ってください。

レーザー光源とレーザー切断ヘッド

原理は冷水機と同じで、レーザー源の火線、零線、接地線は制御盤に接続する。レーザー光源の出力が大きい場合は、三相電源を用意し、幹線は別に接続する。

位相シーケンスが正しくない場合、ファイバー・シーケンスはアラームを発し、作動しません。

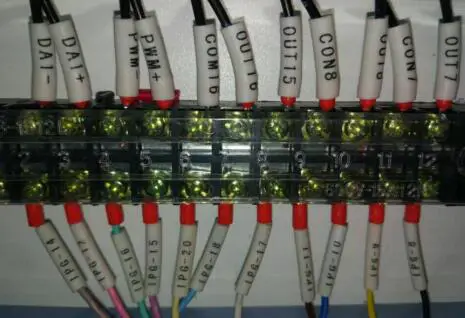

レーザー光源からの信号線をコントロール・カードに接続する必要がある。異なるブランドやモデルのレーザー光源では、接続ラインの数が異なるため、コントロール・キャビネット内の予約済みインターフェースを見つけ、ライン番号に従って接続する必要がある。

接続に問題がある場合は、マニュアルの第1巻にある接続図を参照するか、当社まで直接お問い合わせください。

レーザー光源の信号線の接続例を図 2-5 と 2-6 に示す。

図 2-5 レーザー光源の接続例 信号ライン 1

図 2-6 レーザー光源の接続例 信号ライン 2

モデルによっては、ウォーターチラーの電源が入っているかどうかを検知するための信号線が導入されている。接続はラベルに従って行ってください。

レーザー光源の光ケーブルをタンクチェーンに慎重に通し、ファイバーピグテールをレーザー切断ヘッドに挿入し、Z軸で固定する。水道管、ガス管、アンプ、センシングラインは、レーザー切断ヘッドが固定された後に設置する必要があります。詳細な操作方法は、付属資料に記載されています。

以下、操作手順を簡単に説明する:

図 2-7 ファイバー切断ヘッドの取り付け例

注釈

ファイバーピグテールを挿入する前に、ファイバーピグテールの端をきれいにしておく必要があります。

ファイバーピグテールの端の検査には、専用の顕微鏡部品を使用することができます。また、ほこりやゴミを取り除くには、専用の洗浄剤(イソプロピルアルコール)、圧縮空気、専用の綿棒、レンズペーパーを使用します。

レーザーの光ケーブルを曲げすぎることは、ケーブル内部のガラスファイバーの破損を避けるために厳禁です。

光ケーブルは、踏まれないように露出させないこと。

ファイバーピグテールをレーザー切断ヘッドに差し込む:

ファイバーピグテールを水平に置き、黒いダストカバーを外し、金色の印のある点とレーザー切断ヘッドのチャックの赤色の印のある点を合わせます。底部に挿入します。

レーザー切断ヘッドのチャックに記載されている説明に従ってナットを左に回し、持ち上げて左に回すと固定と固定が完了します。

レーザー切断ヘッドからファイバーピグテールを取り外す:

ファイバーピグテールの取り外し方法は、取り付け方法と逆になります。レーザー切断ヘッドのチャックのナットを右に回し、下に引いて右に回します。するとファイバーピグテールが自由な状態になり、チャックから取り外すことができます。

ファイバーピグテールをレーザー切断ヘッドから切り離したら、埃の侵入を防ぐため、ダストカバーでそれぞれを別々に覆う必要がある。

水道管とガス管の区別に注意してください。

一般的には、白い硬質パイプがガス管で、白と青のパイプが水道管である。

水道管の接続方法 レーザーの種類 ソースは様々であり、ラベルに基づいて接続する必要がある。

制御盤

機械の正常な運転を保証するために、冷水機の電源ライン、レーザー光源の電源ライン、レーザー光源の信号ラインなど、複数のラインを制御盤に導入する必要がある。あるラインはポートに挿入され、他のラインは制御盤内の電気部品に直接接続されます。すべてのラインにはラベルが貼られており、これらのラベルに基づいて接続を行う必要があります。

図 2-7 制御盤のライン導入例

接続に問題がある場合は、マニュアル第1巻の接続図を参照してください。

扇風機

制御盤にはまた、レーザー光源電源ラインとウォーターチラー電源ラインの近くに、ファン電源ライン用の予約された接続位置がある。図2-8に示すように、制御盤のU1、V1、W1のラベルが付いた位置は、ファンの対応するU1、V1、W1の位置に接続する必要があります。モータの逆転がある場合は、相順序が間違っていることを示し ているので、電源を切った後に相順序の接続をやり直す必要があります。

図2-8 ファン電源ラインの接続位置

他の回路の接続

本機には、正常な運転を確保するために接続が必要な機能が追加されている場合があります。これらのラインにはラベルが貼られていますので、ラベルに従って接続してください。接続についてご不明な点がありましたら、当社までお問い合わせください。

機械の主電源の回路接続

すべての配管、ライン、部品が適切に接続された後にのみ、マシンの電源が入るようにすることが重要である。I シリーズを除く本機の主電源線は、黒のアース線、青のニュートラル線、異なる色(黄、 緑、赤)の 3 相線から成る 5 芯のケーブル(図 2-9)である。

図 2-9 主電源ライン

すべてのパイプ、ライン、コンポーネントが適切に接続された後でなければ、マシンに電源を入れることができないことを確認する必要がある。Iシリーズを除くマシンの主電源ラインは、黒のアースライン、青のゼロライン、その他の3色の相ライン(黄、緑、赤)を含む5芯ケーブルである。Iシリーズの主電源線は、火線、ゼロ線、接地線の3芯ケーブルである。すべてのケーブルにはラベルが貼られており、接続は番号の付いたラインに基づいて行う。

電気安全に関する注意事項:

すべての機器の電圧が機械要件に準拠していることを確認することが重要であり、電力不足による機器の損傷を防ぐために、電源ラインは短絡スイッチで確実に固定する必要があります。各機器の筐体は、静電気による電気部品の損傷を防ぐため、また回路が損傷して漏電した場合に作業員を感電から保護するために、接地する必要があります。

メンテナンスまたは電気部品の交換を行う場合は、電源を切り、一定時間待ってから始めること。熱線作業は厳禁である。サーキットブレーカー、トランス、接続プレートは定期的に清掃し、電流がほこりを通過して機器に損傷を与えないようにしてください。作業終了後は電源を切ること。

スイッチは、図3-1に示すように、コントロール・キャビネット上にある。その外観はロットによって異なる場合があるが、その機能を簡単に説明すると以下の通りである:

図 3-1 コントロールキャビネットの各スイッチの模式図

機械のスイッチは、図 3-1 に描かれているように、制御盤の中にある。外観はロットによって異なることがあるが、その機能を簡単に説明すると以下の通りである:

マシンのメインスイッチ:電源ラインを適切に接続した後、メインスイッチを閉じると、マシンは動作可能な状態になる。

ウォーターチラーとレーザー光源スイッチ:水冷装置とレーザー光源スイッチを閉じると、水冷装置とレーザー光源は運転準備に入ります。

コンピュータースイッチ:コンピュータ・スイッチを閉じると、高さ調節装置のコントロール・パネルが点灯し、コンピュータ・ホストの起動キーをクリックすることで、マシンを制御するコンピュータを起動することができます。

高さ調整装置コントロールパネル:このパネルは、切断プロセスを安定させるためにシートメタルを較正するために使用され、制御ソフトウェアに表示されます。

緊急ボタン:移動中にこのボタンが押された場合、潜在的な危険を防止するため、マシンは動作を停止します。さらに安全性を高めるため、ディスプレーの右下にもう一つ緊急ボタンがあり、通常操作中は両方のボタンを押さないようにしてください。

サーボドライブスイッチ:このスイッチが閉じられると、マシンの各軸が動作するように準備される。

USBポート:USBポートは、コンピュータ・ホストがUディスクやその他の機器と接続するために用意されています。

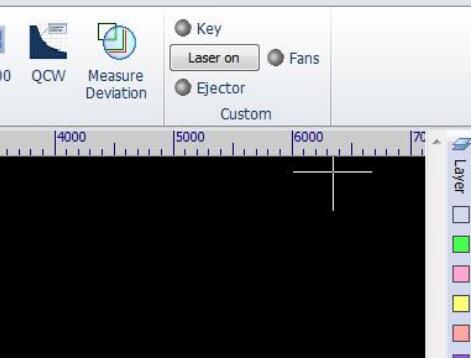

その他のスイッチはソフトウェアに統合されており、CNC タブで操作できます。図 3-2 に示すように、機械のモデルによって表示が異なる場合があります。

図 3-2 CNC タブのボタン

エジェクター:ローディングを容易にするための空気圧アクチュエータとローラーリフトの動作は、バットマテリアルデバイススイッチによって制御されます。

ファン:ファンスイッチをクリックするとファンが起動し、排煙・除塵機能が有効になります。Key」と「Laser on」ボタンは、後述するレーザー光源の操作に使用します。

注:ライン、ガス回路、水回路が接続されていないか、適切に接続されていない場合、上記のスイッチが機能しないことがあります。

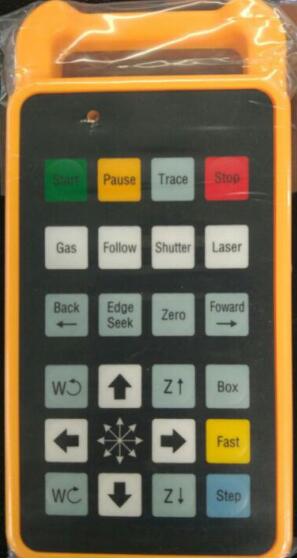

さらに、本機にはリモコンハンドルが装備されており、その主な機能は以下の通りである。

水回路、ガス回路、電気回路の接続が完了し、締付けリング、コネクター、端子、スイッチがしっかりと確実に接続されていることを確認してください。

マシンを起動するには、メインスイッチを閉じ、次にコンピュータのスイッチを閉じます。次に、コンピュータホストのスタートアップボタンをクリックし、サーボドライブのスイッチボタンを押します(または、コントロールキャビネットのサーボドライブスイッチを閉じます)。最後に、機械を制御するソフトウェアを開きます(原点に戻るプロンプトが表示されたら、それをキャンセルしてください)。

図 3-3 に示すように、機械がドリーと Z 軸を垂直に、正常に動かすことができるかどうかを確認します。

図3-3 ソフトウェアでの位置制御動作

パイプ切断機が正常に動作するためには、水回路、ガス回路、電気回路のすべての接続が完了し、確実に固定されていることを確認する必要があります。機械のメインスイッチ、コンピュータのスイッチを入れ、ソフトウェアを起動したら、台車とZ軸の動きをテストする。機械に付加機能が付いている場合は、これらも必ずテストしてください。Z軸に関するアラームが表示された場合は、キャリブレーションによって解決できる。外カバー付きの機械にはカバー開閉保護機能があるので、カバーが閉まっていることを確認した後、必ずテストしてください。その他のアラームが発生した場合は、問題箇所を特定し、解決できない場合は会社に連絡してください。すべての動作が正常であることを確認した後、原点復帰動作を開始します。プロンプトが表示されたら、「OK」をクリックしてください。

まず、ガス供給装置に十分なガスがあることを確認し、すべてのガス回路と接続が確実であることをチェックする。

ガス供給装置のスイッチ、酸素ゲージと窒素ゲージのスイッチをそれぞれオンにする。

酸素ゲージは0.3~1.0Mpa、窒素ゲージは1.5~2.7Mpaに調整することをお勧めします。ガス漏れがある場合は、発生源を突き止め、問題を解決してください。

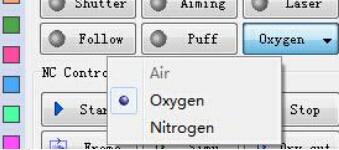

ガス漏れがなくなったら、操作ソフトの「パフ」をクリックしてガスの放出を確認し、図 3-4 に示すように、再度「パフ」をクリックしてガスの放出が止まったことを確認する。

図3-4 ソフトウェアの位置テストガス

"Puff "の右側のボタンを押してガスを入れ替えます。"Puff "をクリックしてガスが出るか確認し、もう一度クリックしてガスが止まったか確認する。

異常があれば対処する必要がある。

圧縮空気をダイアドに接続した後(図 2-2 に示すように、裏蓋を開けると見つかる)、バット材 料ボタン(または CNC インターフェースにあるバット材 料ボタン)を押して、バット材 料デバイスのテストを行います。 板金切断機.

機械に別の空気圧アクチュエーターが装備されている場合は、それもテストする必要があります。

一般的には、まずウォーターチラーを始動させ、次にレーザー光源を始動させる。

冷水器とレーザー光源の準備ができたら、冷水器のスイッチを入れる。水が正常に流れるようになったら、レーザー光源のキースイッチとボタンスイッチをオンにします。

以下の警報にご留意ください:

レーザー光源は水温が20℃になってから点灯させてください。冷水機の機種によっては、電源を入れた後、パネルのスタートボタンを押さないと起動しない場合があります。レーザー光源の出力、ブランド、種類によって操作方法が異なる場合があります。

例えば、500W-1000W IPGレーザー ソースにはボタンがない。キースイッチとスイッチボタンは操作ソフトウェアに組み込まれている。

さらに、出力の大きいレーザー光源では、まずキースイッチをオンにするか、ハンドルスイッチを回転させて、レーザー光源の除湿装置を10分間作動させることが重要である。その後、レーザー光源がレーザーを発生できるようにする前に、水冷装置をオンにして特定の温度に到達させる。

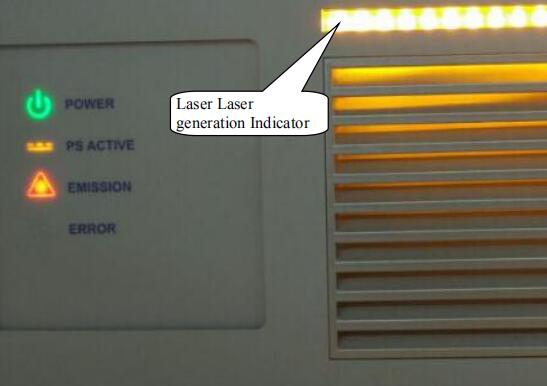

1000W未満のIPGレーザー光源を使用する場合、レーザーを発振する前にCNCタブをクリックします。次に、"Key "をクリックし(この時点で、レーザー光源パネルのPOWER指示ランプが点灯する)、3秒待ってから "Laser on "をクリックする(レーザー光源パネルのPS ACTIVE指示ランプが点灯する)。次に、"Aiming "をクリックすると、カッティングヘッドノズルの下に赤いライトインジケータが表示されます。

この時点で「レーザー」ボタンをクリックすると、下図のようにレーザーがノズルから放出されます(レーザー光源パネルのEMISSIONインジケーターとレーザー発生インジケーターランプが点灯します)。

図 3-5 ソフトウェアでのレーザー位置制御

図 3-6 IPG レーザー光源パネル

図 3-7 レーザー切断ヘッド下のレッド・ライト・リリース

図 3-8 IPG レーザー光源におけるパネル表示 レーザー発振

注釈

このレーザー光源のレーザー発生方式は、他のブランドやモデルと同様で、中にはより使いやすいものもある。

例えば、出力1000W以下のMAXレーザー光源のキースイッチをオンにした後、数秒待ってからSTARTをクリックしてください。赤いインジケータがあれば、ソフトウェアの「Laser」ボタンをクリックして、ノズルからレーザーを離します。

一部のレーザー光源では、キースイッチをオンにし(またはキースイッチをREMの位置に回転させ)、STARTをクリックした(またはクリックしなかった)後、ソフトウェアで "Shttur "をクリックし、AimingとLaserボタンをクリックする必要がある場合があります。

レーザー光源には様々なブランドやモデルがあるため、その他の操作については詳細に記載されていません。不明な点がございましたら、弊社までお問い合わせください。

この章では、作業を開始する前の予備手順を説明する。各コンポーネントの起動に厳密な条件はなく、推奨される手順は以下の通りである:

推奨されるマシンのシャットダウン手順

レーザー切断は、材料加工に広く使用されている高度な切断プロセスである。エネルギー密度の高いレーザービームを"切削工具"を使って材料に熱切断を行う。

この技術は、さまざまな金属を切断するために使用される、 非金属 シート、複合材料など、さまざまな分野で広く応用されている。

レーザー切断原理

レーザー切断では、集光されたレーザービームが被加工物に照射される。ビームは材料を溶かし、浸炭し、アブレートし、あるいは発火点まで温度を上昇させる。同時に、光ビームと同じ軸に沿った高速ストリームを使用して溶融材料を除去し、切断を行います。

レーザー切断は熱切断の一手法である。

レーザー切断の主なモード

レーザー溶融切断:

レーザー溶融切断とは、レーザー加熱を利用して金属材料を溶かし、光ビームと同じ軸に沿ってノズルから排出される非酸化性ガス(N2や空気など)を利用して液体金属を除去し、強い圧力によって切り口を形成するプロセスを指す。

レーザー酸素切断:

レーザー酸素切断の原理は、オキシアセチレン切断と似ている。このプロセスでは、レーザーが予熱源として使用され、酸素やその他の活性ガスが補助ガスとして機能する。

一方では、排出されたガスは金属とともに酸化し、大量の酸化熱を放出する。

一方、溶融した酸化物や融液は反応領域から吹き出され、その結果 カーフ 金属の中に。

レーザー酸素切断は、主に炭素鋼などの酸化しやすい金属材料に用いられる。ステンレス鋼などの加工にも使用できるが、その場合、断面が黒く粗くなり、不活性ガスを使用する場合よりもコストが低くなる。

レーザー切断の特徴

レーザー切断は、他の切断方法と比べて切断速度が速く、品質が高いことで知られている。レーザー切断の主な特徴は以下の通りです:

レーザー切断のプロセス解析

レーザー切断は、溶融と気化の両方を伴うプロセスであり、その切断品質に影響を与える可能性のある要因がいくつかあります。工作機械の加工パラメーターや加工される材料の特性に加え、以下のような要因も影響する:

最適な工程は、実際の生産条件、加工されるワークピースや部品に基づいて選択されるべきである。最適な工程を決定するためには、経験を生かすべきである。

ノズル動作

エアフローの条件はノズルの設計によって異なり、切断品質に直接影響する。

ノズルの主な機能は以下の通り:

ノズルが切断品質に及ぼす影響とノズルの選択

ノズルと切削品質の関係:

ノズルの変形や残渣は切断品質に影響する。

そのため、ノズルの取り扱いには十分注意し、ノズルに付着した残留物を定期的に清掃する必要がある。

ノズルの製造には高い精度が要求され、品質が悪ければノズルを交換しなければならない。

ノズルの選択:

一般に、ノズル径が小さいとガス速度が速く、溶融物の除去能力が高いため、薄板の切断や微細な切断部の形成に適している。

一方、ノズル径が大きいとガス流速が遅く、溶融物の除去能力に劣るため、厚板を低速で切断するのに適している。

穴径の大きなノズルを使用して薄いシートを急速に切断すると、生成された残渣が飛び散り、保護レンズを損傷する可能性があります。

また、ノズルは複合ノズルと単層ノズルに分けられ(図4-1)、複合ノズルは一般に炭素鋼の切断に、単層ノズルは以下の用途に使用される。 ステンレス鋼の切断.

図4-1 単層ノズルと複合ノズル

レーザーとノズルの同心調整

親指を使ってノズルの端面にセルロース・テープを均等に貼ります(図4-2)。

図4-2 調光方式の模式図

光点がノズルの中心にない場合は、カッティングヘッド上部のノブを調整し、光点が中心に来るようにします。

レーザーで焼いたセロハンテープの穴がノズルの中心に重なるまで、上記の手順を繰り返す。

ノズルの中心とレーザーの中心がずれていると、切断品質に次のような影響が出る:

ノズルセンターとレーザーのアライメントは、切断品質において極めて重要な要素であり、特に厚いワークを切断する場合には、その影響はさらに顕著になる。

したがって、より良い切断結果を得るためには、ノズルの中心とレーザーのアライメントを調整することが重要である。

光ビームの焦点調整

レーザー切断中、ビーム焦点と切断板金表面の相対位置は切断品質に大きな影響を与えるため、焦点位置の調整は非常に重要です。

高精度自動追従調整装置を搭載したレーザー切断機です。数値制御システムにより、板材の高さが変化してもノズル端面から板金面までの距離を自動的に調整し、ノズルから板金面までの高さと焦点位置を一定に保ちます。

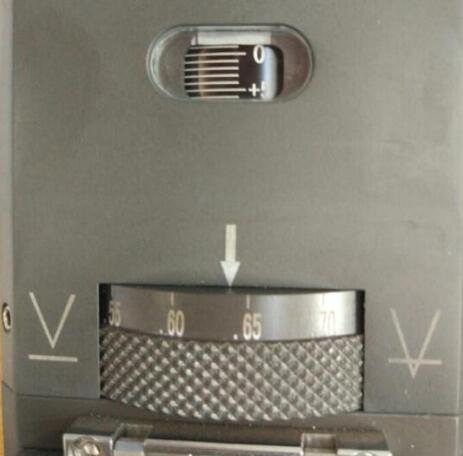

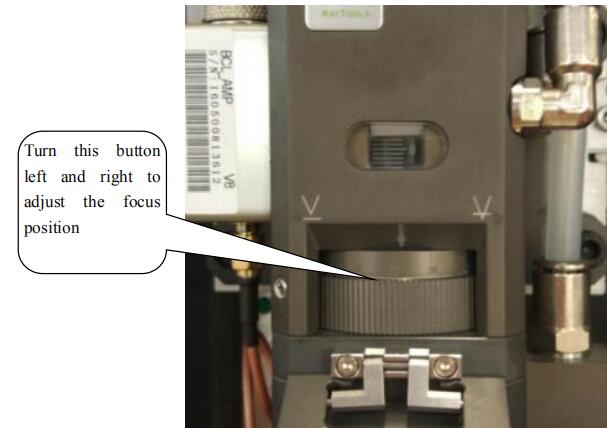

フォーカスレンズのフォーカシング機構は、精密なスクリューリフトフォーカスボックスを使用することで実現されており、セルフロック機能とファインフォーカシング機能を備えている。

フォーカシングハンドホイールにはフォーカシングモジュールが装備され、周辺方向に沿って 20 個の半 分の目盛りマークが刻まれている(図 4-3 に示すように)。目盛りマークが1回転するごとに、フォーカスレンズは0.05mm上下します。フォーカスレンズが1回転すると、上下方向に1mm移動します。0目盛りはノズルの近くにあります。値が-5の場合は、フォーカスがノズルから5mm伸びることを意味し、値が+5の場合は、フォーカスがノズルから5mm引っ込んだことを意味します。

図4-3 レーザーヘッドの集光装置

焦点位置と切断材料および断面との関係を下表に示す。

| フォーカスの名称と場所 | 切断材料 およびセクションの特徴 |

|---|---|

| 集中力ゼロ: レーザーフォーカス はシートメタルの上面に位置する。 | で使用されている。 シートカット.上の切断面は滑らかで、下の切断面は滑らかではない。 |

| ポジティブに集中する: レーザーフォーカス はシートメタルの上面に位置する。 | カーボンの操作方法 鋼板.焦点は表面にあるため、平滑面の範囲はかなり広く、切り口は焦点距離ゼロの切り口より広く、切断時のガス流はかなり大きく、穿孔時間は焦点距離ゼロの場合より長い。 |

| マイナス焦点:レーザー焦点が板金上面の下に位置する | ステンレス鋼、銅板、アルミ板への適用。HP窒素は溶融スラグ保護セクションを容易にするためにステンレス鋼を切断するために使用され、カーフは、ワークの厚さとともに広がります。 |

板金を切断テーブルの上に置き、ソフトウェアとハンドル操作を使って切断ヘッドを板金の上に配置する。図4-4に示すように、CNCタブでBCS100アイコンをクリックし、ダイアログ・ボックスで[F1] CALIBRATEをクリックし、[2] CAPACITANCE CALIBRATIONをクリックします。図 4-5 に示すように、下矢印を使用してレーザー・ヘッドを板金から約 5mm-10mm 上の位置に移動し、[Enter] をクリックします。キャリブレーションが完了したら(安定性と滑らかさが「Good」と評価されたら)、「Store」ボタンをクリックし、BCS100のインターフェイスを閉じます。フォロー(Follow)」をクリックして、フォロー機能が正常に動作しているかテストします。

図 4-4 初期校正インターフェース

図 4-5 校正インターフェース

始動と板金交換のたびに較正作業を行うことを推奨する。

グラフィックデータの描画またはインポート

Cyp Cutはユーザーフレンドリーな描画機能を備えており、オペレーターには描画スキルが要求される。これらのスキルについては、これ以上説明しない。

内蔵機能に加え、下図に示すように、DXF、AI、PLTなどの形式のファイルを読み込むことができる。

図4-6 グラフィックスのインポート

グラフィックのチェック

グラフィックを描画してインポートした後、エラーや不要なグラフィックがないかチェックすることが重要です。

Drawタブ(図4-7)には、線の統合や連結、繰り返し線の削除、小さなグラフィックの削除などの機能があります。図形が複雑な場合は、これらの機能を使用することをお勧めします。

図4-7 グラフィックスが正しいかどうかのチェック

時々、インポートされたグラフィックスにサイズエラーがある場合があります。

図4-8 グラフィックス・サイズのチェック

プロセスパラメーターの設定

リードイン線だけを設定することをお勧めする。自動的に設定されたリードイン線に満足できない場合は、クローズドラインを選択した後、「Outer」または「Inner」をクリックして、その方向を変更することができます。切断開始位置を変更するには、「Lead Pos」をクリックし、任意の位置を選択します。加工方向を変更するには、"Reverse "をクリックします。

図4-9 リードイン・ラインの設定

図形が複雑な場合は、順序規則を選択した後に「O」アイコンをクリックし、図形を並べ替えることをお勧めします。ソフトウェアで切断ルートをシミュレーションするには、「Simu」をクリックします。ルート手順が正しくない場合は、並べ替えルールを変更してください。

図4-10 ソート方法

Layer "をクリックし、ポップアップダイアログボックスで適切な切断パラメータを設定する。本機には、出荷時に保存された切断パラメータがいくつかあるので、"Load "をクリックし、適切なオプションを選択してパラメータを呼び出す。呼び出されたパラメーターはあくまで参考であり、実際の条件に基づいてオペレーターがテストし、最適なパラメーターを決定することをお勧めします。

図 4-11 パラメータ設定インターフェース

セクション4.2.4および下図に示すように、材料の厚さに応じて焦点距離を調整する。

図4-12 適切な焦点距離の設定

Home Ref "をクリックし、適切なレーザーヘッドの停止位置を選択する。レーザー切断ヘッドを正しい位置に移動させ、「フレーム」をクリックし、テストフォームが正しいことを確認する。ドライカット(Dry cut) "をクリックし、実際にレーザー切断を行わずにマシンを稼働させます。このステップはオプションであり、時間を節約するために省略することもできる。

図 4-13 レーザーヘッドの停止位置の設定

図 4-14 モーション・コントロール・パネル

注意事項加工を開始する前に、ワークピースの寸法がシートメタルの制限内に収まっていることを確認することが重要です。これにより、レーザー切断ヘッドがシートメタルの外側に下がり、ブレードにぶつかるのを防ぐことができ、切断中にレーザーが損傷する可能性があります。

フォロー "と "パフ "をクリックして、フォローとブローの正常な機能をテストし、安全を確認したら "スタート "をクリックしてカッティングを開始する。

カットしたサンプル部品が条件を満たしているかどうかを検査する際は、やけどにご注意ください。

注釈

作業担当者は、複数のテストを通じて最適なパラメータ(速度、空気圧、焦点距離など)を見つけることで、ワークの品質を向上させ、効率を高めることができる。

決定されたパラメータを保存し、将来同じような素材を処理するときに参照できるように、焦点距離を名前に含めることをお勧めします。

操作ソフトには強力な機能があり、有能な人材は安全性を確保しながら自己探索を行うことができ、作業の効率化が図れる。

切断原理に影響を与える要因

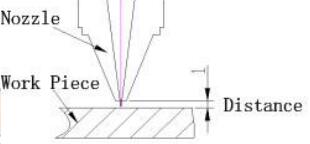

図4-15 ノズルとワークの距離模式図

距離が短すぎると板金とノズルが衝突し、長すぎるとガスが拡散して切断底面に多くの残留物が発生する。

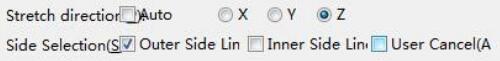

ノズルからワークまでの距離は、次の単位で設定できます。 ![]() 層界面の距離は0.5~1.5mmを推奨する。

層界面の距離は0.5~1.5mmを推奨する。

送り速度は、切削火花を観察することで判断できる。正常な切断では火花は下方に広がり、速度が速すぎると火花は閉じ込められる。

火花が分散せずに集中しているように見える場合は、送り速度が低すぎることを示している。

図4-16に示すように、適切な切削速度であれば、切削面には安定したラインができ、下半分には残渣が発生しない。

図4-16 切断部概略図と切断火花効果図

高すぎる速度が切削品質に及ぼす影響:

図4-17 カッティング・エフェクト図

低すぎる速度が切削品質に及ぼす影響:

レーザー切断で使用するアシストガスの種類は、切断する材料によって異なる。

アシストガスの主な役割は、燃焼を助け、熱を発散させ、切断中に発生する溶融くずを吹き飛ばし、残渣がノズルに入り込んで集束レンズが損傷するのを防ぐことである。

切断圧力が不足すると、切断速度を上げることができず、生産効率に影響し、残留物が多くなり、切断品質が低下する。

アシストガスの圧力が高すぎると、炭素鋼の切り口が広くなり、切断が粗くなる。また、部分的に切断された部分が溶けてしまい、切断品質に影響が出る。

穿孔中のガス圧が低すぎると、レーザーがシートメタルを貫通するのに苦労し、穿孔時間が長くなって生産率が低下する。

ガス圧が高いと、火花が散ったり、保護レンズが破損したり、ブレークスルー・ポイントが溶けすぎたり、穴が大きくなりすぎたりして、切断品質に影響することがある。

一般に、ステンレス鋼の切断には窒素を、 炭素鋼の切断には酸素を使用する。ステンレス鋼が厚い場合は窒素圧を高くし、炭素鋼が厚い場合は酸素圧を低くする。

したがって、レーザー切断のためのアシストガスの選択と圧力設定は、特定の条件に基づいて調整する必要があり、最適な切断結果を保証するために他のパラメータを調整する必要があります。

について レーザー出力 また、レーザー切断の品質にも影響し、100%の切断力を使用することで、迅速な切断速度と作業効率を確保している。

より便利な機械制御のために、リモート・コントロール・ハンドルは図4-18に示すようにサポートされています。

図 4-18 リモコン・ハンドル

スタート: 仕事を始める。

ポーズ: 機械が作業中またはドライ運転中の場合、このキーを使用して運転を一時停止することができます。Start "をクリックして、マシンの操作を続行します。

トレース: これは、ソフトウェア・インターフェースのドライ・カット・ボタン機能と同様で、レーザー生成切断を行わずに機械をドライ・ランニングさせることができる。

止まれ: マシンが作業中またはドライ運転中の場合、このキーを使用して運転を停止することができます。Start をクリックして、マシンを再びスタートさせます。

ガスだ: これは、ソフトウェア・インターフェースのパフ・ボタン機能に似ており、送風が正常かどうかをテストするために使用される。

フォローする: があることを確認してください。 金属材料 レーザーヘッドの下に、このキーは、レーザー切断ヘッドの次の機能を開くために使用することができます。

シャッターを切る: ソフトウェアのシャッターキー機能に似ている。

レーザー ソフトウェアインターフェイスで適切なパワーを設定すると、キーをクリックしてレーザーを発生させることができます。これは主に調光に使用されます。

背中だ: キーをクリックすると、マシンが停止した後、少し後方に移動します。そして、[スタート]をクリックすると、マシンはその位置から後方に移動し続けることができます。

エッジ・シーク 自動トレースエッジを参照してください。板を切るとき板金が傾きに置かれれば、制御システムは材料を効果的に使用するためにそのオフセット角度を計算できる; 操作が間違いなら、それはレーザーの切断の頭部を損なうかもしれない従ってソフトウェアの正しい設定の後で作動することを推薦する。まず高速キーを押し、パイプを切断するときにエッジシークをクリックし、パイプの中央位置を求めます。

ゼロだ: レーザー切断ヘッドの停止位置を設定した後、キーをクリックして、レーザー切断ヘッドが移動した場合(すなわち、レーザー切断の停止位置)、レーザーヘッドを前の位置に戻ります。

フォワード キーをクリックすると、マシンが停止した後、少し前進します。そして Start をクリックすると、マシンはその位置から前進を続けることができます。

モーションコントロールエリア: X軸の左右移動、Y軸の前後移動、レーザー切断ヘッドの上下移動、回転軸の反時計回りまたは時計回りの回転を制御します。

ボックス: その機能は、ソフトウェア・インターフェースのフレーム・ボタンと同じで、グラフィック・フレームに沿って1つの円を操作し、操作範囲を定義する。

速い: 最初にキーを押し、次にモーションコントロールエリア内で特定のキーをクリックして、軸を素早く動かす。その移動速度は、例えばソフトウェアインターフェイスのモーションコントロール領域で高速移動するときに追加される速度である: ![]()

ステップ 最初にキーを押し、次に軸をステップバイステップで移動させるためにモーションコントロールエリア内の特定のキーをクリックします。そのステップバイステップの距離は、例えばソフトウェアインターフェイスのモーションコントロール領域でステップバイステップの動きをするときに追加される距離である: ![]()

注釈

装置処理中、操作員は常に操作ハンドルを手に持ち、緊急時に操作員が「一時停止」や「停止」のキーを押すことができるように、また操作員や装置に不必要な損傷を与えないように、ハンドルを脇に置いてはならない。

板金切断と同様、パイプ切断でもキャリブレーションが必要だが、キャリブレーション完了後、自動トレースエッジ操作を行う必要があり、リモコンハンドルの「エッジシーク」をクリックすることで完了する。

自動トレースエッジ操作が完了したら、図 5-1 に示すように、ソフトウェアで「Save Rotate Center」をクリックし、中心位置を記録する。

図 5-1 回転センターの記録

OPEN をクリックして開くグラフを選択し、Cyp Tube は IGS 形式の 3D ファイルをサポートする。図 5-2 に示すように、グラフを開く際に適切な引張方向を選択し、外壁輪郭線を選択する。

図5-2 適切な引張方向を選択する

図5-3に示すように、「Home」タブで「Home ref」をクリックし、ダイアログボックスで適切な停止位置を選択し、最も遠い端か最も近い端を選択することをお勧めします。

図 5-3 適切な停止位置の選択

その他のオペレーションは、以下の部分と同様である。 板金加工 セクション4.4を参照のこと。

インストールと試運転のために、操作担当者は、学習のために工場に来たり、当社のカスタマーサービススタッフからあなたの工場への支援を求めることができることを強くお勧めします。

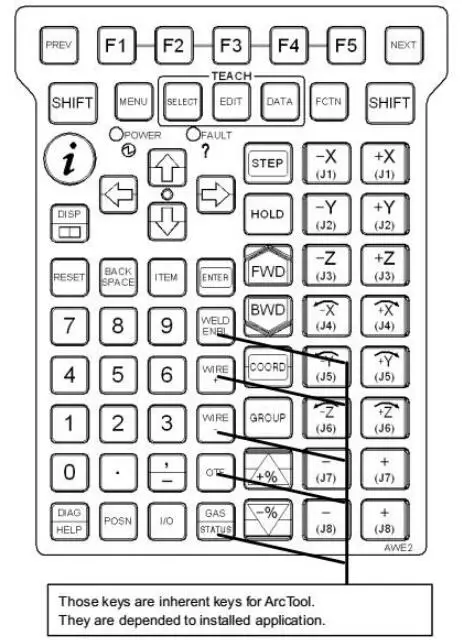

ティーチペンダントの鍵

図6-1 ティーチペンダントのスイッチ

図 6-2 ティーチペンダントのキースイッチ

F1、F2、F3、F4、F5:ファンクションキーは、画像の最終行のファンクションキーメニューを選択するために使用します。

NEXT:ページキーは、ファンクションキーメニューを次のページに切り替えるために使用します。

MENU:メニューキーで画像メニューを表示します。

FCTN: 補助キーは補助メニューを表示するために使用します。

SELECT:概要キーは、番組の概要画像を表示するために使用します。

EDIT:編集キーは、プログラムの編集イメージを表示するために使用します。

DATAデータキーはデータ画像を表示するために使用します。

TOOL:TOOL1とTOOL2キーは、ツール1とツール2の画像を表示するために使用します。

SET UP:設定キーで設定画像を表示します。

STATUS:ステータス表示キーは、ステータス画像を表示するために使用します。

I/O:入出力は、I/O イメージを表示するために使用されます。

POSN:位置表示キー 画像の現在位置を表示する。

DISP:操作対象の画像を移動します。

DIAG/HELP:単独で押すとプロンプト画像に移動します。SHIFTと一緒に押すとアラーム画像に移動します。

COORD:手動座標系の切り替えの種類で、ジョイント、マニュアル、ワールド、ツール、ユーザー、ジョイントのスイッチを順番に操作できる。

FWD/BWD:SHIFTと同時に押すとプログラムを開始することができます(前進/後退)。

HOLD:プログラムの実行を中断するために使用する。

STEP:運転過程における間欠運転と連続運転の切り替えテストに使用する。

PREV:リターンキーは、締め付け状態に戻る状態を表示するために使用します。

操作内容によっては、締付け前の状態表示に戻りません。

BACKSPACE: キャンセルキーは、カーソル位置より前の文字またはデジタルを削除するために使用します。

ティーチペンダントの状態表示

図 6-3 ティーチペンダントの状態表示

処理:ロボットがある処理を行っていることを表す。

単一区間:単一動作モードであることを表します。一時停止:HOLD キーが押されているか、HOLD 信号が入力されていることを表します。異常:異常状態であることを表します。

実装:プログラムが実装状態にあることを表す。I/0:アプリケーションプログラム固有のLEDである。

実行:アプリケーション・プログラム固有のLEDである。

テスト走行:アプリケーション・プログラム固有のLEDである。

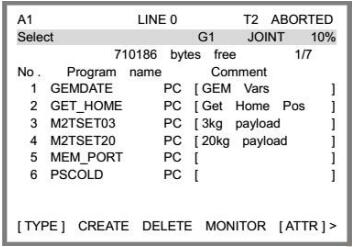

図6-4 番組概要イメージ

図 6-5 番組編集画面

異なるプログラムは異なるプログラム名によって区別され、そのプログラム名は1-8バイトと長く、一意でなければならない。

数字、英大文字、英小文字、アンダーラインはプログラム名として使用できますが、@、¥、%、#などの記号はサポートされていません。

プログラムには、その目的や機能を示すことができるような名前をつけなければならない。

固定火レーザーのプログラムは、例えば、"DIANSHE"("固定火 "の中国語表音文字)と命名することができるため、このプログラムの一般的な機能は、将来の使用プロセスで迅速に知ることができます。

以下の名称は番組名として使用することはできない:

com1、com2、com3、com4......con、prn、aux、nul ......

LTP1、LTP2、LTP3......。

RSRで採用されたプログラム名は、RSR0001のように、"RSRnnnn"(nnnnは4桁の数字を指す)の形式でつけなければならない。そうでなければ、プログラムは実行されない。

ロボットは4種類のアクションを行うことができる:1.J関節動作:軌道制御や姿勢制御を除いたタイプの関節動作。2.L直線動作:回転動作を含み、軌道制御や姿勢制御を行う直線動作の一種。3.C 円運動。4.C サーキュラーアクション。

共同行動 J

アクションは、ロボットを指定された場所に移動させる基本的な移動方法です。

ロボットはすべての軸に沿って同時に加速し、ティーチング速度で移動し、減速後に停止する。

動作経路は通常非線形であり、動作の種類は終点がティーチングされたときに記録され、道具の姿勢は動作の中で制御されない。

図6-6 ジョイント・アクション

1: p[1] 100% fine

2: j p[2] 70% fine

線形動作 L

ムーブの一種であるリニアアクションとは、動作の始点から終点までの動作軌跡をリニアに制御し、終点をティーチングした時点でアクションの種類を記録するものである。

動作中の道具の姿勢は、始点と目標点の姿勢を分けた後に制御される。

図6-7 リニア・アクション

1: p[1] 100% fine

2: L P[2] 500mm/sec FINE

円形アクションC

円弧動作とは、動作の始点から終点まで、経路点を通って円弧状に工具中心点の動作軌跡が制御されることを意味する。

1回の指導で経路点と目標点の指導を行い、開始点、経路点、目標点で姿勢を分けた後、動作中の道具の姿勢を制御する。

図6-8 サーキュラー・アクション

1:j p[1] 100% fine

2:C P[2]

P[3] 500mm/sec FINE

C 円運動 A

サーキュラーアクションの指示では、1行に2つの位置、すなわち経路点と終点を教える必要があるが、Cサーキュラーアクションの指示では、1行に1つの位置を教えるだけでよく、3つの連続したCサーキュラーアクションの指示によって作られた円弧がつながったときにサーキュラーアクションが実行される。

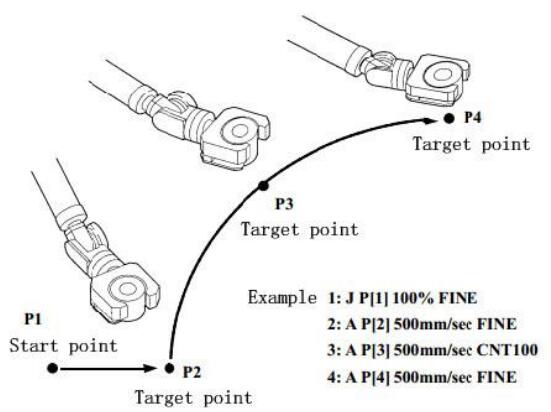

図6-9 Cサーキュラー・アクション

1: p[1] 100% fine

2: A P[2] 500mm/sec FINE

3: A P[3] 500mm/sec CNT100

4: A P[4] 500mm/sec FINE

プログラム作成

SELECTを押し、F2 "Create "を選択すると、番組記録画像がポップアップ表示されます。

図6-10 番組記録画像

RSRをクリックし、新しいファイル名を入力します。"Up "と "Down "をクリックして、大文字と小文字を選択できます。プログラム名が入力されたらENTERを押します。

図6-11 プログラムの作成

プログラムの実行

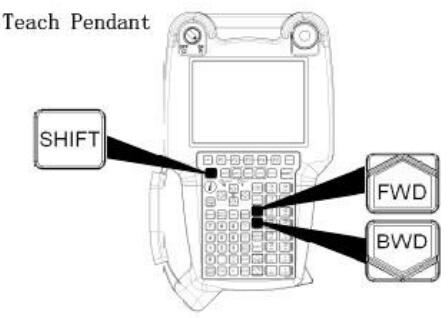

プログラムは以下の3つの方法で開始できる:TPのSHIFT+FWD/SHIFT+BWDを押す。

操作パネルのスタートボタンを押す

周辺機器

図 6-12 プログラム開始のための TP 操作

ポジショニングタイプ

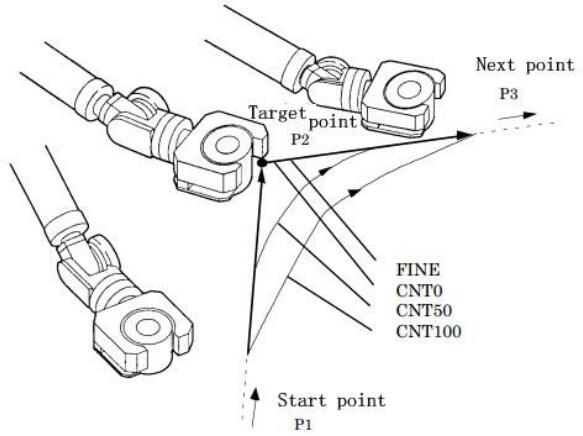

ファインポジショニングタイプ:FINE 位置決めタイプ:FINE 位置決めタイプでは、ロボットは目標位置で停止(位置決め)してから次の目標位置に移動します。

CNT位置決めタイプ:CNT位置決めタイプでは、ロボットは目標位置の近くまで移動するが、その位置では停止しない。その代わり、次の目標位置で行動する。

ロボットの目標位置への接近度は、0から100までの数値で定義される。

0の場合、ロボットは目標位置に最も近い位置で行動するが、次の行動を開始する前に目標位置に位置することはない。

100の場合、ロボットは目標位置付近で減速しない。

その代わり、目標位置から最も遠いポイントを経由して、次のポイントに向かってアクションを開始する。

図6-13 ポジショニング・タイプの比較

前回の紹介で、注意すべき点はすでに強調しました。よくお読みください。

以下は、考慮すべきその他の点である:

使用しないときは、レーザーとオプティカルゲートの電源を切ること。

紙や布などの燃えやすいものは、保護具なしでレーザー光線の近くに置かないでください。

ガスボンベは、ガスボンベ規制に従って使用し、輸送すること。

ガスボンベは日光に当てたり、熱源の近くに置いたりしないでください。

シリンダー・バルブを開けるには、操作担当者はシリンダー開口部の横に立たなければならない。

水回路を円滑に保つため、水の入口と出口のパイプラインを絞ったり、踏んだりすることは厳禁です。

コリメートレンズやフォーカスレンズを分解する際には、その工程を記録し、レンズの取り付け方向に特に注意を払う必要があります。

当社が製造するウォーターチラーは、気温や湿度に応じて水温を自動調整することができ、一般的に設定の変更は必要ありません。

出力1000W以下のレーザー光源では、レーザー光源をオンにする前に、一定時間(約10~20分)水を供給することを推奨します。これには次のような利点がある:

気温が低い場合、循環しながら水温を上昇させることができ、レーザー光源の正常な動作に有益です。湿度が高い場合、最初の給水がマシン内部で結露することがありますが、ウォーターチラーは一定時間循環した後、自動的に適切な水温に調整し、結露を解消します。

1000Wを超える出力のレーザー光源には、レーザー光源内部の湿度を下げ、露点を下げる除湿装置が内蔵されています。

すべてのレーザー光源メーカーは、まずレーザー光源の電源を入れ、除湿装置が一定時間作動した後に水を供給するよう求めている。

現在使用されている各種ウォーターチラーのテストによると、自動温度制御条件では、低温水の水温は露点より5℃程度高く、高温水の水温は露点より10℃程度高い。

弊社標準設定以外の冷水機や、特別な理由で水温をご自身で設定される場合は、低温水は露点より5℃程度、高温水は露点より10℃程度高く設定されることをお勧めします。

露点とは何ですか?温度と湿度との関係は?

結露とは、物体の表面温度が周囲の気温よりも低い場合に、物体の表面に結露する現象を指す。

(例えば、冷蔵庫から取り出した飲料ボトルの外側に露が付着していますが、これは結露の一例です。露がレーザー光源内部やファイバーピグテールで発生すると、修復不可能な損傷を引き起こす可能性があります)。

露点とは露が発生し始める温度のことで、温度と湿度の両方に関係しています。その関係を次ページの表に示す。

例えば、温度25℃、湿度50%の場合、露点は14℃となる。つまり、温度25℃、湿度50%の環境では、ウォーターチラーの水温は14℃以上でなければ、冷却する機器に露がつくのを防ぐことができない。

この場合、自分で設定する必要があれば、低温水の水温を19℃、高温水の水温を24℃に設定することをお勧めする。

ただし、露点が変化しやすく、水温の設定に不注意があると結露することがあるので、自動温度制御モードで使用すること、つまりウォーターチラーの設定を変更しないことを推奨する。

マシンが作動するための最良の条件は、温度と湿度が一定の環境である。

設置場所の温度が0℃以下の場合は、連続運転をお勧めします。

そうでなければ、凍結による損傷からコンポーネントを保護するために、装置の電源を切った後、冷水機、レーザー光源、レーザー切断ヘッド、およびパイプラインの水を完全に排出する必要があります。

水冷装置とレーザー光源には温度調節装置を装備できるが、温度調節装置を装備するのが難しいレーザー切断ヘッドとパイプラインの水は抜く必要がある。

周囲温度、相対湿度、露点の比較表

| 相対湿度 Ψ (%) | 95 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 周囲温度 Ta (℃) | 露点 Td (℃) | |||||||||||||

| 10 | 9.2 | 8.4 | 7.6 | 6.7 | 5.8 | 4.8 | 3.6 | 2.5 | 1.5 | 0 | -1.3 | -0.3 | -5 | -7 |

| 11 | 10.2 | 9.4 | 8.6 | 7.7 | 6.7 | 5.8 | 4.8 | 3.5 | 2.5 | 1 | -0.5 | -2 | -4 | -6.5 |

| 12 | 11.2 | 10.9 | 9.5 | 8.7 | 7.7 | 6.7 | 5.5 | 4.4 | 3.3 | 2 | 0.5 | -1 | -3 | -5 |

| 13 | 12.2 | 11.4 | 10.5 | 9.6 | 8.7 | 7.7 | 6.6 | 5.3 | 4.1 | 2.8 | 1.4 | -0.2 | -2 | -4.5 |

| 14 | 13.2 | 12.4 | 11.5 | 10.6 | 9.6 | 8.6 | 7.5 | 6.4 | 5.1 | 3.5 | 2.2 | 0.7 | -1 | -3.2 |

| 15 | 14.2 | 13.4 | 12.5 | 11.6 | 10.6 | 9.6 | 8.4 | 7.3 | 6 | 4.6 | 3.1 | 1.5 | -0.3 | -2.3 |

| 16 | 15.2 | 14.3 | 13.4 | 12.6 | 11.6 | 10.6 | 9.5 | 8.3 | 7 | 5.6 | 4 | 2.4 | 0.5 | -1.3 |

| 17 | 16.2 | 15.3 | 14.5 | 13.5 | 12.5 | 11.5 | 10.2 | 9.2 | 8 | 6.5 | 5 | 3.2 | 1.5 | -0.5 |

| 18 | 17.2 | 16.4 | 15.4 | 14.5 | 13.5 | 12.5 | 11.3 | 10.2 | 9 | 7.4 | 5.8 | 4 | 2.3 | 0.2 |

| 19 | 18.2 | 17.3 | 16.5 | 15.4 | 14.5 | 13.4 | 12.2 | 11 | 9.8 | 8.4 | 6.8 | 5 | 3.2 | 1 |

| 20 | 19.2 | 18.3 | 17.4 | 16.5 | 15.4 | 14.4 | 13.2 | 12 | 10.7 | 9.4 | 7.8 | 6 | 4 | 2 |

| 21 | 20.2 | 19.3 | 18.4 | 17.4 | 16.4 | 15.3 | 14.2 | 12.9 | 11.7 | 10.2 | 8.6 | 7 | 5 | 2.8 |

| 22 | 21.2 | 20.3 | 19.4 | 18.4 | 17.3 | 16.3 | 15.2 | 13.8 | 12.5 | 11 | 9.5 | 7.8 | 5.8 | 3.5 |

| 23 | 22.2 | 21.3 | 20.4 | 19.4 | 18.4 | 17.3 | 16.2 | 14.8 | 13.5 | 12 | 10.4 | 8.7 | 6.8 | 4.4 |

| 24 | 23.1 | 22.3 | 21.4 | 20.4 | 19.3 | 18.2 | 17 | 15.8 | 14.5 | 13 | 11.4 | 9.7 | 7.7 | 5.3 |

| 25 | 23.9 | 23.2 | 22.3 | 21.3 | 20.3 | 19.1 | 18 | 16.8 | 15.4 | 14 | 12.3 | 10.5 | 8.6 | 6.2 |

| 26 | 25.1 | 24.2 | 23.3 | 22.3 | 21.2 | 20.1 | 19 | 17.7 | 16.3 | 14.8 | 13.2 | 11.4 | 9.4 | 7 |

| 27 | 26.1 | 25.2 | 24.3 | 23.2 | 22.2 | 21.1 | 19.9 | 18.7 | 17.3 | 15.8 | 14 | 12.2 | 10.3 | 8 |

| 28 | 27.1 | 26.2 | 25.2 | 24.2 | 23.1 | 22 | 20.9 | 19.6 | 18.1 | 16.7 | 15 | 13.2 | 11.2 | 8.8 |

| 29 | 28.1 | 27.2 | 26.2 | 25.2 | 24.1 | 23 | 21.3 | 20.5 | 19.2 | 17.6 | 15.9 | 14 | 12 | 9.7 |

| 30 | 29.1 | 28.2 | 27.2 | 26.2 | 25.1 | 23.9 | 22.8 | 21.4 | 20 | 18.5 | 16.8 | 15 | 12.9 | 10.5 |

| 31 | 30.1 | 29.2 | 28.2 | 26.9 | 26 | 24.8 | 23.7 | 22.4 | 20.9 | 19.4 | 17.8 | 15.9 | 13.7 | 11.4 |

| 32 | 31.1 | 30.1 | 29.2 | 28.1 | 27 | 25.8 | 24.6 | 23.3 | 21.9 | 20.3 | 18.6 | 16.8 | 14.7 | 12.2 |

| 33 | 32.1 | 31.1 | 30.1 | 29 | 28 | 26.8 | 25.6 | 24.2 | 22.9 | 21.3 | 19.6 | 17.6 | 15.6 | 13 |

| 34 | 33.1 | 32.1 | 31.1 | 29.5 | 29 | 27.7 | 26.5 | 25.2 | 23.8 | 22.2 | 20.5 | 18.6 | 16.5 | 13.9 |

| 35 | 34.1 | 33.1 | 32.1 | 31 | 29.9 | 28.7 | 27.5 | 26.2 | 24.6 | 23.1 | 21.4 | 19.5 | 17.4 | 14.9 |

| 36 | 35.18 | 34.05 | 33.1 | 32 | 30.9 | 29.7 | 28.4 | 27 | 25.7 | 24 | 22.2 | 20.3 | 18.1 | 15.7 |

| 37 | 36.2 | 35.2 | 34.05 | 33 | 31.8 | 30.7 | 29.5 | 27.9 | 26.5 | 24.9 | 23.2 | 21.2 | 19.2 | 16.6 |

| 38 | 36.95 | 36 | 35.06 | 33.9 | 32.7 | 31.5 | 30.3 | 28.9 | 27.4 | 25.8 | 23.9 | 22 | 19.9 | 17.5 |

| 39 | 36.8 | 36.2 | 34.9 | 33.8 | 32.5 | 31.2 | 29.8 | 28.3 | 26.6 | 24.9 | 23 | 20.8 | 18.1 | |

| 40 | 36.8 | 35.8 | 34.7 | 33.5 | 32.1 | 30.7 | 29.2 | 27.6 | 25.8 | 23.8 | 21.6 | 19.2 | ||

レーザー切断機を正常に作動させるためには、日々のメンテナンスが必要である。

工作機械全体が極めて精密な部品で構成されているため、日常的なメンテナンスには注意が必要であり、各部品の操作とメンテナンスの手順はすべて厳密に守らなければならない。

さらに、メンテナンスは指定された担当者が行わなければならず、部品の損傷を防ぐために乱暴な取り扱いは禁止されている。

一般規格

工作機械の品質を維持するには、操作上の問題とその結果を避けるために、専門的な潤滑に最適な潤滑剤を使用する必要があります。

運転を開始する前に、潤滑手順に従って工作機械に十分な注油を行うこと。

工作機械を長期間使用しなかった場合(海上輸送中など)、工作機械全体の潤滑状態をチェックする必要があります。

オイルフィラーと排出口は、予定時間を超えて開けてはならず、清潔に保たれていなければならない。

油溝や潤滑箇所の拭き取りには、繊維のない布のみを使用すること。ウエス、灯油、ガソリンは使用しないこと。

代わりに、薄い液体状態の(「ジェット潤滑油」)メインシャフト潤滑油を使用すべきである。

合成 潤滑油 鉱油や他メーカーの合成油(他メーカーの同特性の合成油を含む)と混合してはならない。

廃油の排出は、タービンが暖機状態にあるときに限ること。

廃油の安全な処理には特に注意を払うべきである。

清掃:装置全体は、指定された間隔で徹底的に清掃すること。汚れはこすり洗いをするか、工業用掃除機で取り除く。

安全に関する注意事項メンテナンス中は、マスタースイッチを使って工作機械の電源を切り、事故を避けるために安全要件を厳守してください。

以下は、ユーザーが準備すべき一般的なメンテナンス用スペアパーツのリストである:

周辺機器のメンテナンスおよびサービスのルーティング

冷水機、レーザー光源、その他周辺機器のルーティング・メンテナンスについては、対応する取扱説明書をご参照ください。

1) ウォーターチラーのメンテナンスとサービス

ウォーター・チラーのメンテナンスとサービスに関する情報はすでに述べた通りであり、ここでは繰り返さない。すべてのタイプのウォーターチラーの定期メンテナンスは、対応するメンテナンス説明書に従って行うことが重要である。特定のウォーターチラーに関する以下のメンテナンス手順は参考として使用できる。

| メンテナンス期間 | メンテナンス内容 | メンテナンスの目標 |

|---|---|---|

| 毎日 | 1.冷水機の温度が正常に設定されているか確認する(設定温度20±1℃)。 | レーザーに供給される冷却水の温度が正常であることを確認する。 |

| 2.水冷機の水回路の密閉性、水温、水圧が要件を満たしているかどうかを確認する。 | 機器の正常な作動を確保し、水漏れを防止する。 | |

| 3.水冷マシンの作業環境を乾燥、清潔、風通しの良い状態に保つ。 | 水冷機械の優秀な操作のためによいして下さい | |

| 毎月 | 1.冷水機の表面の汚れは、ベンゼン、酸、研磨粉、スチールブラシ、熱湯の代わりに、中性洗剤または高品質の石鹸で除去すること。 | 冷水機の表面を清潔に保つ。 |

| 2.コンデンサーが汚れで詰まっていないか確認し、圧縮空気またはブラシでコンデンサーの汚れを取り除きます。 | コンデンサーの正常な動作の確保 | |

| 3.エアフィルターの網を清掃する: 3.1 エアフィルターネットを固定している本体のパネルを開き、引き上げて引き出します。 3.2 フィルターネットに付着したほこりは、掃除機、エアガン、ブラシなどで取り除くことができる。清掃後、フィルターネットが湿っている場合は、再度取り付ける前に振って乾燥させること。 3.3 清掃期間:2週間に1回。汚れがひどい場合は時々清掃してください。 | 放熱不良による冷凍不良やウォーターポンプ、コンプレッサーの焼損を防ぐ。 | |

| 4.水タンクの水質チェックとフォローアップ | 良い水質だけがレーザーの正常な作動を保証できる | |

| 5.冷水機の配管に水漏れ現象がないか確認する。 | 冷水機に水漏れ現象がないことを確認する。 | |

| 3ヶ月ごと | 1.電気部品(スイッチや接続端子など)を確認し、布で拭く。 | 耐用年数を延ばすため、水冷機の電気部品の表面を清潔に保つ。 |

| 2.循環水(蒸留水)を交換し、水タンク、金属フィルターネットを洗浄する。ROFINレーザーの場合は防錆剤添加後、PRCレーザーの場合はプロピレングリコール添加後、半年毎に冷却水の交換が可能です。 | レーザーの正常動作を保証する | |

| 注意事項 長時間停車する場合には、以下のことが必要である: a.冷水機と給水管はほこりの少ない場所に置く。 b.電源線をソケットから引き離し、きれいに拭いてください; c.本体を洗う:本体内部を洗うときは、電子部品に水がかからないようにしてください; d.レーザー、カッティングヘッド、ウォーターチラーの水をすべて排出する。 | ||

2) レーザーとファイバーピグテールのメンテナンスとサービス

レーザー切断機を正常に作動させ、高品質の切断を行うためには、機械の重要な機器であるレーザー光源を定期的に点検し、メンテナンスすることが重要です。レーザー光源は最小限のメンテナンスで済み、日常的な作業としては、冷却水や電圧に異常がないかを監視することが挙げられます。何か問題があれば、メーカーにご相談ください。

レンズのメンテナンスとサービス

レーザー切断機の下部センタリングモジュールを煙や埃の汚染から守るため、作業開始前に1日1回、保護レンズを清掃することをお勧めします。これを行うには、保護レンズ引き出しのネジを完全に緩め、引き出しの箱の両側を持って、親指と人差し指を使って引き出しを注意深く引き出し、引き出しの上部と下部のシールリングを失わないように注意してください。

その後、引き出しの口をガムテープで覆い、フォーカスレンズをホコリから守る。保護レンズは平らな鏡で、シールリングとレンズはレンズを押すことで取り外すことができます。取り付けの際は、シールリングを元の位置に押し戻す前に、必ずレンズを配置してください。

コリメートレンズとフォーカスレンズはファイバー切断ヘッドの内部にあるため、分解する必要がある場合は、正確な再組み立てを確実にするために、必ず分解順序を記録してください。

(1) レンズ使用のガイドライン

傷や腐食を避けるため、フォーカスレンズ、保護レンズ、QBHヘッドの光学面には素手で触れないでください。

レンズ表面にグリスやホコリが付着している場合は、性能に重大な影響を与える可能性があるため、すぐに清掃してください。

水やクレンザーエッセンスで光学レンズ表面を洗うことは厳禁です。レンズ表面には特殊な膜層があり、洗うと損傷する可能性があります。

レンズ表面の老化の原因となりますので、湿気の多い場所に保管しないでください。

リフレクター、フォーカスレンズ、保護レンズの取り付けや交換の際、過度な力を加えないでください。変形を引き起こし、光線の質に悪影響を及ぼすことがあります。

(2) 光学レンズの取り付け・交換の手順

レンズの取り付けや交換の前には、清潔な衣服を着用し、石鹸やクレンザーで手を洗い、軽くて薄く清潔な白い手袋を着用してください。

レンズを手のひらで触らないでください。

レンズを横から持ち、コーティング面に直接触れないようにしてください。

レンズを組み立てるときは、口でレンズに息を吹きかけないこと。レンズは清潔なテーブルの上に置き、下にレンズ用の紙を数枚敷いて安定させます。

レンズを傷つけたり落としたりしないよう慎重に取り扱い、コーティング面に力を加えないこと。

きれいなエアガンを使って、レンズが取り付けられているベースがきれいで、ほこりや汚れがないことを確認します。

レンズをベースに取り付ける際は、変形や光線の質への悪影響を防ぐため、無理な力を加えないようにしてください。

(3) レンズクリーニングの手順

クリーニング方法はレンズによって異なる。

レンズの表面が平らでベースがない場合は、レンズペーパーを使ってクリーニングしてください。曲面や底面のあるレンズの場合は、綿棒を使用します。手順は以下の通り:

レンズペーパーでレンズをクリーニングするには:まず、レンズ表面のホコリをきれいなエアガンで吹き飛ばします。その後、アルコールまたはレンズペーパーで表面をクリーニングする。レンズペーパーを使用する際は、レンズペーパーの明るくきれいな面をレンズ表面に置き、高純度アルコールまたはアセトンを2~3滴垂らし、レンズペーパーをオペレーターに向かって水平に引き出します。レンズ面がきれいになるまで、この作業を数回繰り返します。傷を避けるため、レンズペーパーに圧力をかけないでください。レンズ表面の汚れがひどい場合は、レンズペーパーを2~3回折り、レンズ表面がきれいになるまでこの作業を繰り返してください。レンズ表面に乾いたレンズペーパーを引きずることは禁止されています。

綿棒を使ったレンズの洗浄方法:まず、エアガンで表面のホコリを吹き飛ばし、清潔な綿棒で汚れを取り除く。高純度アルコールまたはアセトンを染み込ませた新しい綿棒を使い、レンズの中心から円周に向かって円を描くようにレンズを洗います。レンズの周囲が洗い終わったら、綿棒をきれいなものに交換します。レンズがきれいになるまでこの作業を繰り返します。

洗浄したレンズを観察し、表面に汚れやシミがないことを確認する。上記の方法に従って、洗浄したレンズをベースに取り付けます。

この際、中古の綿棒は使用しないでください。レンズ表面の欠けが取れにくい場合は、ゴム製のエアーブロアーで表面を吹き飛ばしてください。両面を清掃し、洗剤、沈殿物、異物、不純物などが残っていないか再度確認してください。

洗浄後のレンズは空気に触れてはならない。すぐに取り付けるか、清潔な密閉容器に一時的に保管してください。

(4) 光学レンズの保管

光学レンズは適切に保管することにより、その品質を維持することができます。保管環境温度は10~30℃とし、凍結庫などでの保管は結露や霜の原因となり、レンズにダメージを与えやすいので避けてください。保存環境の温度は30℃を超えないようにしてください。レンズ表面のコーティング膜に影響を与える可能性があります。

振動はレンズを容易に変形させ、その性能に影響を与えるので、レンズは振動のない環境で箱に入れて保管すべきである。

(5) クイック・ウェア・コンポーネントの交換

カッティングヘッドの下部にあるノズルは、過酷な使用条件により故障しやすいため、ネジを外して新しいものと交換することができます。交換後は、ネジ止めして再度静電容量校正を行う必要があります。

新しいセラミック・ボディ・アセンブリを交換する場合、2つのゲージ・パイルを誘導シートの位置決め穴に合わせ、セラミック・ボディを平らにし、直立させてから締め付けてください。 締め付け リングがあり、ノズルはセラミック本体が圧縮されているときにねじ込まれる。

これらの設置要件を満たさない場合、誘導シートモジュールの部品が損傷し、システムの正常な動作が妨げられる可能性があります。

長期駐車時のメンテナンスとサービス

工作機械を長期間使用しない場合は、工作機械のすべての可動部品にグリースを塗布し、防錆紙で包むことをお勧めします。

他の部品に錆が発生していないか定期的にチェックし、必要に応じて錆取りや防錆処理を行う。錆の発生を防ぐために防塵カバーを追加することもできる。

ギヤラックの潤滑のために、潤滑油で洗浄する。 アンチラスト WD-40のようなグリースを使用し、ダイナソー192のようなハンドスプレーグリースで均一に潤滑する。

リニアスライドレールの潤滑は、グリースガン(R-301など)を使用して、集中潤滑座にリチウムベースグリース(MP-3など)を注入してください。リニアスライドレールの潤滑が不十分な場合、転動部の摩擦が大きくなり、寿命が短くなります。

リニアスライドレールとスプロケットチェーンの推奨潤滑グリースは、リチウムベースグリース、例えばJinguan Lithium Base Grease MP-3です。

なお、リニアガイドウェイは防塵カバーで密閉されているため、グリースガンでグリースを注入する前に、防塵カバーのベローを開ける必要がある。

一般的な問題の分析と検査

| アラーム位置 | アラーム名 | アラームの理由と検査方法 |

|---|---|---|

| フォロワーアラーム | 能力低下 | 1.ノズルの取り付けに失敗した。 |

| 2.セラミックリングが緩んでいる | ||

| 3.接続に問題がある | ||

| 容量大 | キャリブレーションに問題がある。 | |

| サーボアラーム | 1.Z軸のサーボが入っていない | |

| 2.サーボの接続がおかしいので、すべてのサーボプラグをチェックしてください。 | ||

| Z+ リミットに到達 | Z+リミット発動 | |

| Z- 容量大 | Zリミットがトリガーされる | |

| 通信タイムアウト | 1.ネットワークケーブルがうまく接続されていない | |

| 2.高さ調節装置のIPがリセットされる。 | ||

| 3 高さ調節装置の電源が入っていない | ||

| サーボアラーム | アラームコード910, 710, 720 | 1.サーボの電源が入っていない |

| 2.サーボの接続がおかしいので、すべてのサーボプラグをチェックしてください。 | ||

| リミットアラーム | Y+リミット | 1.リミットがトリガーされる。 |

| Yリミット | 2.限界は何かに触れている | |

| X+リミット | 3.リミットに異常があり、交換する必要がある。 | |

| Xリミット | 4.ピンボードがおかしい | |

| カット効果が急に悪くなる。 | 1.材料交換後の校正は行わない | |

| 2.ノズルが不鮮明または破損している | ||

| 3.アシストガス圧力が不十分 | ||

| 4.レンズが汚れている、または破損している |

アフターサービスを円滑に進めるため、以下の通りお知らせいたします:

当社は、機械の性能に影響を与えない限りにおいて、お客様に事前に通知することなく製品の仕様および名称を変更する権利を留保します。

当社は、当社が販売する機械の品質と性能についてのみ責任を負い、間接的な義務や責任については一切責任を負いかねますのでご了承ください。

機器保証:3年

機器保証は、機械の銘板に記載された製造日から起算して3年間です。保証の詳細は以下の通りです:

注:レーザーモジュールの保証は、レーザーモジュールのタグに記載されている製造日から計算されます。

ガラスミラー、ベルト、スイッチ、ガスノズル、フット/ホイール、キー/プレスボードなどの消耗部品は保証対象外です。

周辺機器の保証期間は、機器タグに記載された製造日から起算して1年間です。これらの機器のメンテナンスは機器メーカーが行い、弊社がサポートいたします。

周辺機器には、ウォーターチラー、ファン、エアポンプ、ウォーターポンプなどが含まれる(マシンに搭載されている場合)。

保証期間内:

付属品の無料修理または交換の場合、テスト、修理または交換が必要な場合は、購入者の所在地から当社までの送料を購入者が負担する必要があります。

検査の結果、部品の品質に起因する故障であることが判明した場合(人為的要因、環境条件等を除く)、無償で修理または交換し、返送料は当社が負担します。部品の品質に起因しない故障の場合、修理費用および往復の送料は購入者の負担となります。

注:修理された部品は当社の工場に返送されなければならない。買い手がスペアパーツを借りた場合、当社はマシンの保証条件を無効にします。

保証期間外:

修理代および往復の送料は買い手が負担する。

私たちは世界中でドア・ツー・ドアのサービスを提供しています。料金基準とサービス手順は以下の通りです:

(A) 課金基準:

(B) 海外でのトレーニング/メンテナンスの手順:

当社はマニュアルの解釈権を有し、その正確性を確保するためにあらゆる努力を払います。しかしながら、マニュアルの作成者の知識には限界があるため、マニュアルに誤りや脱落がある可能性があります。これらの誤りや脱落から生じるいかなる結果に対しても、当社は責任を負いません。マニュアルや製品の不適切な使用により、直接的、間接的、特別、偶発的、結果的な損害や責任が発生する可能性がありますが、弊社はその責任を負いません。経験豊富なユーザーや同業者からのフィードバックや修正を歓迎します。