完璧な金属粉末を作る鍵が、その製造方法にあるとしたらどうだろう?この記事では、還元や電解から霧化や機械的粉砕まで、さまざまな金属粉の調製技術について掘り下げていく。読者は、これらの方法が金属粉末の品質と特性にどのような影響を与えるかを知ることになる。最後には、これらの方法の背後にある原理を理解し、それらがどのように金属粉末技術の将来を形作るかを理解することができます。

金属およびその化合物粉末の調製には数多くの方法が開発され、これらの方法にはいくつかの分類が確立されている。

原料の状態によって固体法、液体法、気体法に分けられ、反応物の状態によって湿式法と乾式法に分けられ、製造原理によって物理化学的法と機械的法に分けられる。

一般に、物理化学的手法では、還元、還元結合、電気分解が最も重要であり、機械的手法では、噴霧化と機械的粉砕が最も顕著である。

金属粉末の製造方法の選択は、原料、粉末の種類、粉末材料の要求性能、および粉末製造の効率によって決まる。

粉末冶金製品の応用がますます広まるにつれ、粉末粒子のサイズ、形状、性能に対する要求はますます高くなっている。

そのため、粉体調製技術は絶えず進化し、粒子径と性能の要求を満たすために革新している。

2.1.1 削減方法

金属酸化物や塩の還元は、粉末の調製に広く用いられている方法である。タングステン、モリブデン、鉄、銅、コバルト、ニッケル粉末の製造には、水素または分解アンモニアが使用されます。

鉄粉は、天然ガスや石炭ガスを転用して製造することもできる。ナトリウム、カルシウム、マグネシウム、その他の金属は、タンタルやニオブを生産するための還元剤として働くことができる、 チタンジルコニウム、トリウム、ウラン、その他のレアメタルの粉末。

この還元法の基本原理は、利用される還元剤の酸素に対する親和性が、酸化物または塩中の金属の親和性よりも大きいため、金属酸化物または塩中の酸素を捕獲して金属の還元を可能にするというものである。

異なるので 金属元素 酸素との反応性が異なれば、得られる酸化物の安定性も異なる。酸化物の安定性の度合いは、酸化過程におけるΔGの大きさで特徴付けることができる。反応中のΔG値が小さいほど酸化物の安定性が高く、酸素との親和性が高いことを示している。

この方法の利点は、単純であること、プロセスパラメーターの制御が容易であること、生産効率が高いこと、コストが低いことなどであり、工業生産に適している。

ただし、適用されるのは 金属材料 水素と反応しやすく、水素を吸収すると脆く破壊しやすい。

2.1.2 金属熱還元法と還元結合法

金属熱還元では、固体、気体、あるいは溶融塩である原料を還元するが、後者2つは気相還元と液相析出の特徴を持つ。

金属熱還元法の一般的な工業用途としては、カルシウムを使用してTiO2、ThO2、UO2などを還元する方法、マグネシウムを使用してTiCl4、ZrCl4、TaCl5などを還元する方法、ナトリウムを使用してTiCl4、ZrCl4、K2ZrF6、K2TaF7などを還元する方法、水素化カルシウム(CaH2)を使用してクロム酸化物とニッケル酸化物を共還元し、ニッケル-クロムステンレス鋼粉末を製造する方法などがある。

還元結合法とは、炭素、炭化ホウ素、ケイ素、窒素、耐火性金属酸化物を反応させて炭化物やホウ化物を得る方法を指す。

2.1.3 電解法

電解法は、溶融塩またはその水溶液の電気分解によって陰極に金属粉末を析出させる方法である。ほとんどの金属粉末は電気分解によって製造することができ、銅、銀、錫の粉末は特に適している。

電解はさらに、水溶液電解、有機電解質電解、溶融塩電解、液体金属陰極電解に分けられる。

この方法の利点は、高純度の金属粉末を製造できることであり、通常、単一元素粉末の純度は99.7%以上である。さらに、電解は粒子径を精密に制御できるため、超微粉末の製造が可能である。

しかし、電解法は大量の電力を消費するため、粉末製造コストが高くなる。水電解ではCu、Ni、Fe、Ag、Sn、Fe-Niなどの金属(合金)粉末を、溶融塩電解ではZr、Ta、Ti、Nbなどの金属粉末を製造できる。

2.1.4 ヒドロキシル法

ある種の金属(鉄、ニッケルなど)は、一酸化炭素と合成して金属カルボニル化合物を形成し、それを熱分解して金属粉末と一酸化炭素にする。

得られる粉末は非常に微細で純度が高いが、このプロセスにはコストがかかる。工業的には、主にニッケルや鉄の微粉末や超微粉末、Fe-Ni、Fe-Co、Ni-Coなどの合金粉末の製造に使われる。

2.1.5 化学的置換法

化学的置換法は金属の反応性に基づくもので、反応性の高い金属が活性の低い金属をその塩溶液から置換し、金属(金属粉末粒子)を生成する。

この方法は主に、Cu、Ag、Auのような活性の低い金属から粉末を調製する際に使用される。

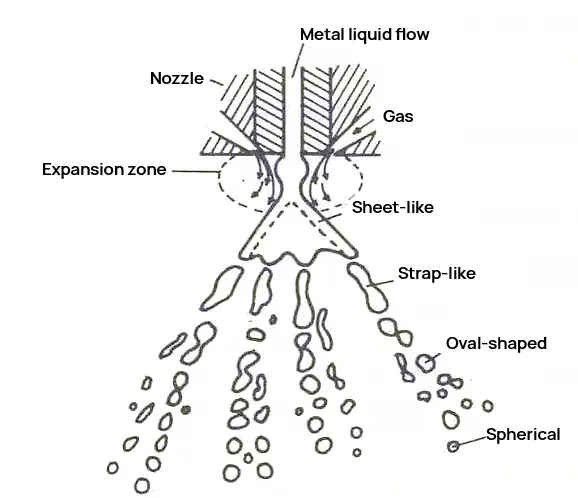

2.2.1 噴霧化法

アトマイズ法は機械的な粉末製造法で、液体金属または合金を直接粉砕して粉末を製造する。広く応用されており、規模では還元法に次ぐ。

スプレー法とも呼ばれ、鉛、錫、アルミニウム、銅、ニッケル、鉄などの金属粉末の製造に使用できる。また、青銅、黄銅、炭素鋼、鉄などの合金粉末の製造にも利用できる。 合金鋼.

アトマイズは一般に、高圧ガス、高圧液体、または高速回転ブレードを使用して、高温・高圧の溶融金属または合金を微小な液滴に分解する。その後、これらの液滴はコレクター内で凝縮し、化学変化を伴わないプロセスで超微細金属粉末を形成する。

アトマイズは、金属や合金の粉末を製造するための主要な方法の一つです。二流体霧化、遠心霧化、多段霧化、超音波霧化技術、密結合霧化技術、高圧ガス霧化、層流霧化、超音波密結合霧化、高温ガス霧化など多くの霧化方法があります。

アトマイズ粉末には、高い真球度、制御可能な粉末粒度、低酸素含有量、低製造コスト、さまざまな金属粉末の製造への適応性などの利点がある。

高性能粉末や特殊合金粉末の調製技術の主要な開発方向となっている。しかし、アトマイズには、生産効率が低い、超微粉の収率が低い、エネルギー消費が比較的大きいなどの欠点がある。

2.2.2 機械的粉砕法

固体金属の機械的粉砕は、粉体製造のための明確な方法であり、固体ひずみの最終状態や粉砕中の亀裂の形成と伸展と密接に関連している。

さらに、電解生成された脆い正極析出物の粉砕や、還元によって生成されたスポンジ状の金属塊の粉砕など、いくつかの粉末製造方法にとって不可欠な補完工程としての役割も果たす。したがって、機械的粉砕法は粉末製造において重要な位置を占めている。

粉砕方法は、原料の性質や要求される粉砕の程度によって異なる。

外力印加のモードにより、材料の粉砕は一般に圧縮、衝撃、粉砕、焦点分割によって行われる。様々な粉砕装置の動作原理は、これらの方法に基づいています。

このうちボールミルには、主に転動ボールと振動ボールが含まれる。 粉砕方法.この方法は、金属粒子が異なるひずみ速度で変形することにより、より微細な物質に分解するメカニズムを利用する。

その利点は、材料に対する選択性が低いこと、連続運転が可能であること、生産効率が高いこと、乾式・湿式粉砕に適しており、さまざまな金属・合金粉末の調製が容易であることなどである。欠点は、粉体調製工程での分級が比較的難しいことである。

2.2.3 研磨方法

粉砕方法は、専用のノズルから圧縮ガスを粉砕領域に送り込み、この領域内の原料を衝突させて粉砕する。

拡大された気流は原料とともに分級ゾーンに上昇し、そこでタービン型分級機が目的の粒度に達した原料を分離する。

残った粗粉は粉砕エリアに戻り、分離に必要な粒度になるまでさらに粉砕される。この粉砕方法は乾式であるため、原料の脱水や乾燥作業が不要である。

得られる製品は高純度、高活性、良好な分散性を有し、細粒で分布範囲が狭い。粒子の表面は滑らかで、非金属、化学原料、顔料、研磨剤、健康薬品などの産業で超微粉砕に広く応用されている。

しかし、この粉砕法には、装置の製造コストが高い、金属粉末の製造工程では圧縮ガス源として不活性ガスや窒素ガスの連続供給が必要であり、ガス消費量が大きいなどの欠点がある。

したがって、脆い金属や合金の粉砕・粉末化工程にのみ適している。

技術の進歩に伴い、金属粉末は冶金学、化学工学、電子工学、磁性材料、ファインセラミックス、センサーなどの分野で開発・応用されており、有望な応用が期待されている。

金属粉末は高純度化、超微粉化(ナノ化)の傾向にある。超微粒子金属粉末の調製には様々な方法があるが、それぞれの方法には限界があり、解決・完成させるべき課題も多い。

現在、金属粉末の製造に最も広く使われている方法は、還元、電解、霧化である。

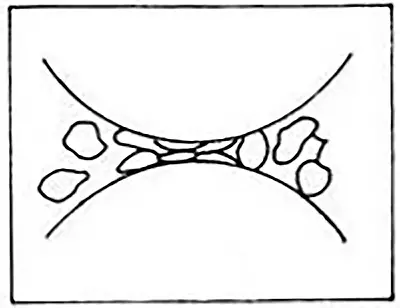

さらに、伝統的な製造工程の改良により、超音波霧化法、回転ディスク霧化法、ツインロール霧化法、トリプルロール霧化法、多段霧化法、プラズマ回転電極法、電気アーク法などの多くの新しい製造技術や製造方法が生まれた。

金属粉末を製造する方法のうち、実用化されているものは多いが、規模が小さい、製造コストが高いという2つの大きな問題が依然として存在する。

金属粉末材料の開発と応用を促進するためには、さまざまな方法を総合的に活用し、それぞれの長所を生かし、短所を補い、生産量が多く、コストが低いプロセスを開発する必要がある。