金属板加工の背後にある複雑な工程が、私たちの日常製品をどのように形作っているのか考えたことはあるだろうか。この記事では、曲げ、剪断、溶接などの重要な技術について掘り下げ、製造における品質と効率を保証する方法と原則を明らかにします。これらのプロセスを理解することで、生産を最適化し、エラーを減らし、最終的に技術スキルとプロジェクトの成果を高めるための洞察を得ることができます。金属板加工の魅力的な世界を探求し、これらの技術を習得することで、エンジニアリングへのアプローチにどのような革命をもたらすことができるかを発見してください。

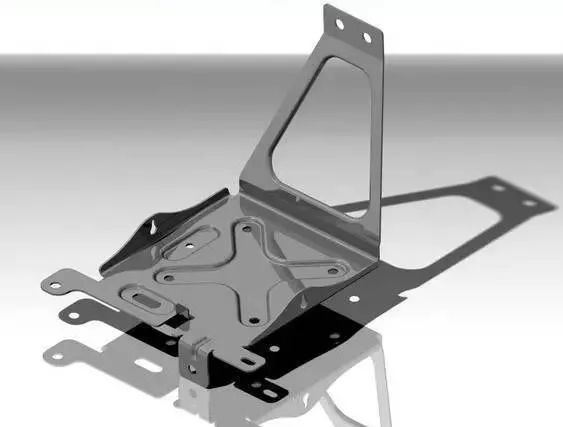

シートメタル部品の製造に使用される技術には独自の特徴がある。

これらの技術を研究し理解することで、板金加工の技術者のスキルを向上させ、より最適化された工程や加工計画の設計につなげることができる。

既存の設備や製品の構造の制約を考えると、プロセスの観点から構造を最適化することが重要である。そのためには 板金 技術者は、生産効率と柔軟な調整を考慮しながら、最も効率的なプロセス方法を開発することである。

板金部品は、薄くて様々な形状に成形しやすいというユニークな特性を持っている。

溶接、組み立て、リベットを使用することで、多重構造の部品を作ることが可能になる。

しかし、これらの同じ特性は、曲げ、ねじれ、凹凸の変形など、製造中の変形を引き起こす可能性もあり、部品のサイズや形状に影響を与え、品質上の問題を引き起こす可能性がある。

シートメタル部品の製造工程には独自の原則があり、利用可能な設備と人員に基づいて製造順序を柔軟に調整することができます。適切な 技術プロセスしかし、この種の問題を効果的に予防し、解決することは可能である。

技術ルートの開発は、製品の品質要件を満たし、最大の経済的利益を達成するために、製品の形状と企業の既存の加工設備の両方を考慮に入れなければならない。

製作技術を生み出すための一般的な原則は以下の通りである:

製品の品質要件を満たす

製造技術が経済的に実行可能であること。

後工程の最適化

⑷ 便利な処理

技術スタッフは、機器の加工能力に関する知識だけでなく、機能性と美観の両面から製品の品質を考慮しなければならない。

技術を準備する際には、機械全体の統合誤差を考慮し、製品加工方法を最適化して困難を軽減し、バッチ生産のための比較的安定した技術ルートを確立することが重要である。

累積誤差の調整は、製品の累積公差を総合的に反映したものであり、累積誤差が許容範囲内に収まるように、工程分析時に対応する公差を割り当てる必要がある。

例えば、交流電気制御盤は、累積誤差の調整を慎重に考慮する必要がある典型的な製品である。

交流電気制御盤は、据付型キャビネットにも溶接キャビネットにも加工できる。

マウント・タイプのキャビネットの組み立ては一般的で、通常、トップ・フレーム、ボトム・フレーム、アップライト・ポスト、フロント・ドア、バック・ドア、サイド・ドア(ボード)で構成される。

これらの部品がうまく加工されていれば、キャビネットの品質は保証される。

通常、顧客は組み立て後のキャビネットの全体サイズに一定の要求を持っており、対角寸法X1とX2、X3とX4のサイズ誤差は2mm以下でなければならないという要求がある。

設置条件に基づき、L3の幅は顧客がコントロールできるが、高さと厚さについては厳密な要求はない。これは、お客様がキャビネットを設計する際、塗装膜厚を考慮せず、ボディ形状で必要なサイズを決定することが多く、吹き付け・組み立て後のキャビネット寸法に誤差が生じることがあるためです。

したがって、L1とL2の寸法を確保しつつ、L3の幅を満たすように各部品のスプレー量とカバー量を調整する必要がある。

一般的に、トップフレーム、ボトムフレーム、コラムは要件に応じて調整され、アセンブリごとに異なる調整が行われる。

フロントドアとサイドドアは通常、取り付けの際に上下のドアまぐさの中に埋め込まれるため、外形寸法は一般的にマイナスの偏差を持つ。

塗装代はスプレーの種類によって適宜調整する。組み付けクリアランスなどを考慮し、サイズのズレを抑えるようにスプレー代を再調整する(ドアプランクの場合、マイナスのズレを考慮した上で、0.5~1mmの塗膜代を残す)。

処理方法の最適化には、処理順序の調整やプロセスの改善が含まれるが、これは簡単な例で示すことができる。

ドアパネルに拡張が必要な場合、一枚加工では品質と時間の両方を考慮することができる。

典型的な製造工程は以下の通りである:

鋏による切断→形状・内孔のパンチング→曲げ加工 プレスブレーキ → 溶接コーナー

この工程は時間と労力の節約になるが、大量生産では摩耗や損傷が激しくなる。 切削工具 また、マシンのメンテナンスコストも大幅に増加します。さらに、些細なプログラムミスが取り返しのつかない損害を引き起こすこともある。

このタイプのドアは、ドアハンドルの取り付けに形状が利用されるため、このようなドアパネルを大量生産するための一般的な解決策が採用されている:

鋏による切断(3ドアストッパーは別カット)→内孔抜き→コーナー切り欠き→プレスブレーキによる曲げ加工→コーナーと3ドアストッパーの溶接

この改善された工程は、原材料や設備の維持費を節約するだけでなく、プログラミングのエラー率も大幅に削減する。

工程経路の選択は、生産の変化に応じて変わる可能性があるため、工程経路の選択の安定性は、生産バッチに合わせるべきである。開発段階は、製品の全体的な構造と適時処理の検証に重点を置き、次のような影響を受けにくい。 加工費一方、小ロット生産は、プロセスの検証、個々の構造の最適化、適量の金型の準備に重点を置いている。

小ロット生産では、コストが最優先され、コストを節約するために工程ができる限り最適化される。

例えば、スモールアングルのサポートを考えてみよう:

技術鋏による切断→プレスブレーキによる曲げ→マーキングのためのパンチングとタッピング

技術Ⅱ:鋏による切断(合体可)→下穴あけ→単品切断→プレスブレーキによる曲げ→タッピング

テクニックⅢ:製作用の型を作る

これら3つの技術的ルートを比較した結果、3つの選択肢はいずれも顧客の要求を効果的に満たしているが、それぞれに強みがあることがわかる。

テクニック

多くの労力を必要とし、(マーキングのパンチングとタッピングのため)時間がかかり、大幅な工程ロスにつながる。単一製品の製造にのみ適しており、大量生産には推奨されない。

テクニック

より多くの工作機械を使用し、より速く、一度に複数のピースを生産できる。中~小ロットの生産に適しているが、切削工程で穴がわずかにずれることがある。

テクニック

適切な金型の使用に基づいているため、大量生産に適しており、時間と労力を節約できる。

加工技術の選択は、加工ロスやバッチ生産の影響と密接に結びついており、様々な要因を総合的に考慮して行う必要がある。生産条件が異なる場合、適切な加工計画を選択することが特に重要である。

板金部品の加工技術は複雑な問題である。

この投稿では、一般的な板金部品の加工技術を設定するための基本的な方法を確認することを目的として、基本的な原理について簡単に説明します。

結論として、エンジニアとして重要なのは、コストを意識したアプローチを採用し、プロセス全体を通してコストを考慮し、包括的かつグローバルな視点からプロセス設定を見ることである。