金属プレスの魅力的な世界を不思議に思ったことはありませんか?このブログでは、この重要な製造工程の複雑さを探るエキサイティングな旅に出発します。経験豊富な機械エンジニアとして、貴重な洞察と実例を交えながら、重要なコンセプトをご案内します。金属プレスがどのように私たちの日常生活を形作っているのか、その驚くべき効率性と汎用性の秘密を知る準備をしましょう。

金属プレスは、平らな金属板を機械的な力で特定の形状に変形させる大量生産プロセスです。この汎用性の高い技術は、自動車、航空宇宙、電子機器、消費財の生産など、さまざまな産業で重要な役割を果たしています。このプロセスには、いくつかの重要なコンポーネントと段階があります:

スタンピングとは?

プレス加工とも呼ばれるスタンピングは、平らな金属板や非金属材料を特殊な工具や装置を用いて特定の形状に成形する製造工程です。この工程は通常室温で行われるため、冷間成形技術として区別される。スタンピングの定義は、以下のように明確化できる:

常温で、金属(または非金属)シートに、制御された力を加える。 プレス と精密に設計された金型を使用します。この作用により、材料の分離または塑性変形が誘発され、所定の形状、寸法、機械的特性を持つ部品が得られる。

スタンピング・プロセスの主要な側面は以下の通りである:

温度:スタンピングは主に室温で行われ、冷間加工プロセスに分類される。このため、加熱の必要がなく、エネルギー効率と材料の取り扱いが向上する。

原材料:スタンピングの主なワークピースはシート材で、通常は金属であるため、「シートメタル・スタンピング」という別称がある。一般的な材料には、鋼鉄、アルミニウム、真鍮、様々な合金が含まれる。

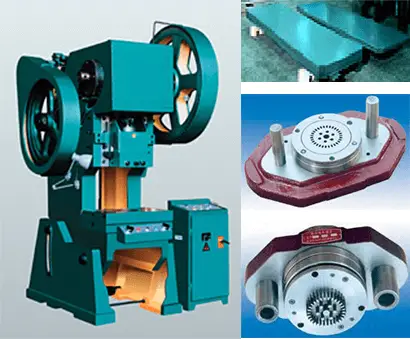

設備と金型:スタンピングには3つの重要なコンポーネントが必要です:

変形メカニズム:スタンピングは、材料が降伏点を超えて極限引張強さ以下の応力を受ける塑性変形に依存している。これにより、材料が破損することなく永久的な形状変化が可能になります。

汎用性:スタンピングは、単純な平座金から複雑な自動車車体パネルまで、ブランキング、ピアス、曲げ、深絞りなどの様々な作業を通じて、幅広い部品を製造することができる。

生産効率:スタンピングは特に大量生産に適しており、適切な金型と操作により、速いサイクルタイムと安定した部品品質を提供します。

金属プレスの特性と用途

(1)シームレスな機械化と自動化の統合を促進し、合理化された操作で高い生産性。

(2) 卓越した寸法精度と優れた部品間の一貫性により、最適な互換性を確保。

(3) 驚異的な材料利用率で、通常70%から85%の範囲であり、先進的なプロセスでは95%の効率を達成するものもある。

(4) 複雑な形状を持つ薄肉深絞り部品など、従来の機械加工法では困難または不可能な複雑形状の製造能力。

(5) 優れた剛性対重量比と高い構造的完全性を持つ軽量部品の製造が可能。

(6)コールドフォーミングプロセスは加熱の必要性をなくし、エネルギー節約と優れた表面仕上げ品質をもたらす。

(7)大量生産シナリオにおいて、ユニットあたりのコストを大幅に削減。

これらの特性により、金属プレス加工は、高品質、効率性、省エネルギー、費用対効果を兼ね備え、他の金属加工方法とは比較にならないほどユニークで汎用性の高い製造プロセスとして位置づけられている。

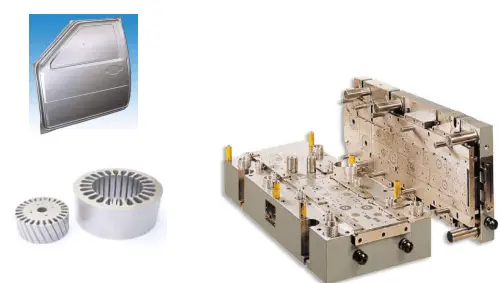

その結果、金属プレス加工は多様な産業で幅広く利用されている。自動車や農業機械の分野では、プレス部品が60%から70%の部品を構成しています。同様に、計測器・計量器産業では、60%~70%の部品をプレス加工に頼っています。この工程は、様々なステンレス製台所用品や日用品を生産する際にも同様に普及している。

金属プレスの多用途性は、小型電子部品や精密機器ポインタから、大型自動車ボディパネルや構造梁に至るまで、驚くほど幅広い用途に及んでいる。航空宇宙産業においても、航空機のスキンのような重要な部品は、高度なスタンピング技術を用いて製造されています。このような幅広い用途は、このプロセスが様々な分野にわたる多様な規模と複雑さの要件に適応できることを裏付けている。

スタンピングのデメリット

金型の製造サイクルは長く、コストも高い。伝統的な加工方法と手段、伝統的な金型材料を使用するため

しかし、高度な金型加工技術と非伝統的な金型材料の出現により、この欠点は徐々に克服できるようになった。

例えば、こんな感じだ:

つまり、金型産業はその国の基礎産業であり、金型設計と金型製造の水準は、その国の製品製造の水準を測る尺度となっている。

先進国は金型の開発を非常に重視している。

日本は「型こそが豊かな社会に入る原動力」と考えている;

ドイツ「金属加工業界の皇帝」;

ルーマニア:「金型はゴールデンタッチ」、金型は国際的なアリーナ産業の石と考えられている。

ただし、ここでのカビには金型も含まれる、 鍛造用金型ダイカスト金型、ゴム金型、食品金型、建材金型などがあるが、現在は冷間金型とプラスチック金型が最も多く使われており、それぞれ約40%を占めている。

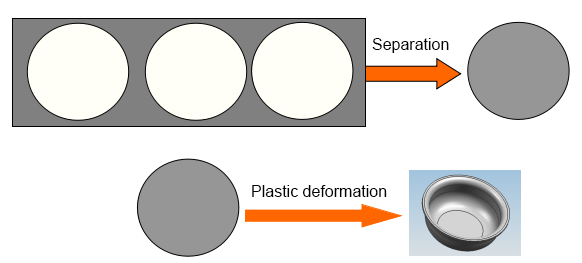

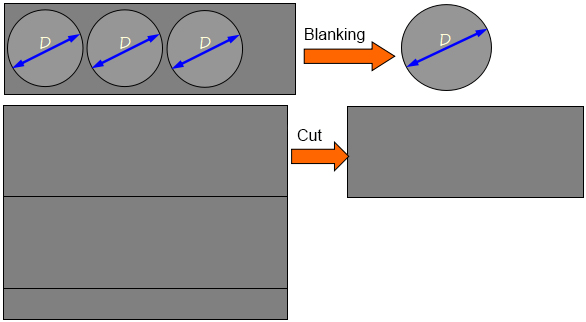

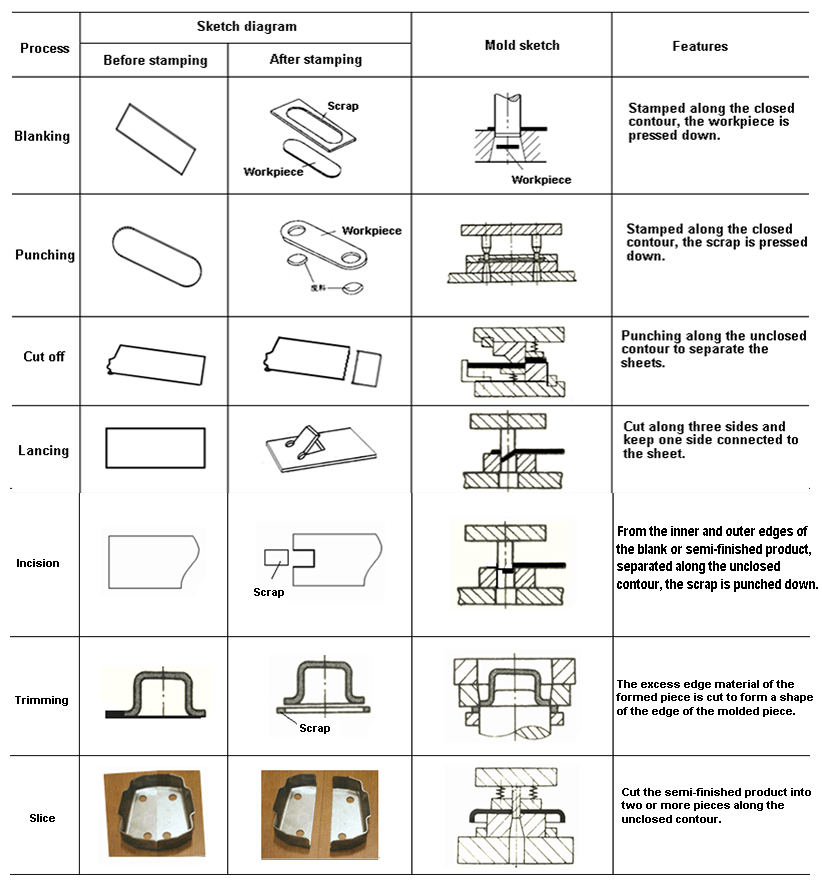

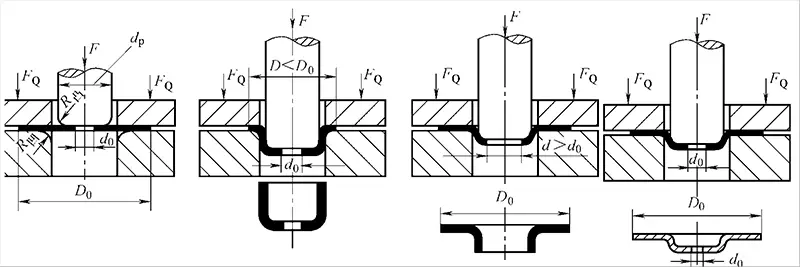

(1)分離工程

スタンピング中、加工される材料は外力によって変形する。

変形領域における材料のせん断応力が材料のせん断強度に達すると、材料はせん断されて分離し、一定の形状と大きさの部分が形成される。

分離工程には主に、切断、パンチングが含まれる、 ブランキングノッチング、スライスなど

分離プロセスは以下の通り:

分離は起こるが、空間の形は変わらない。

表1-1 分離プロセス

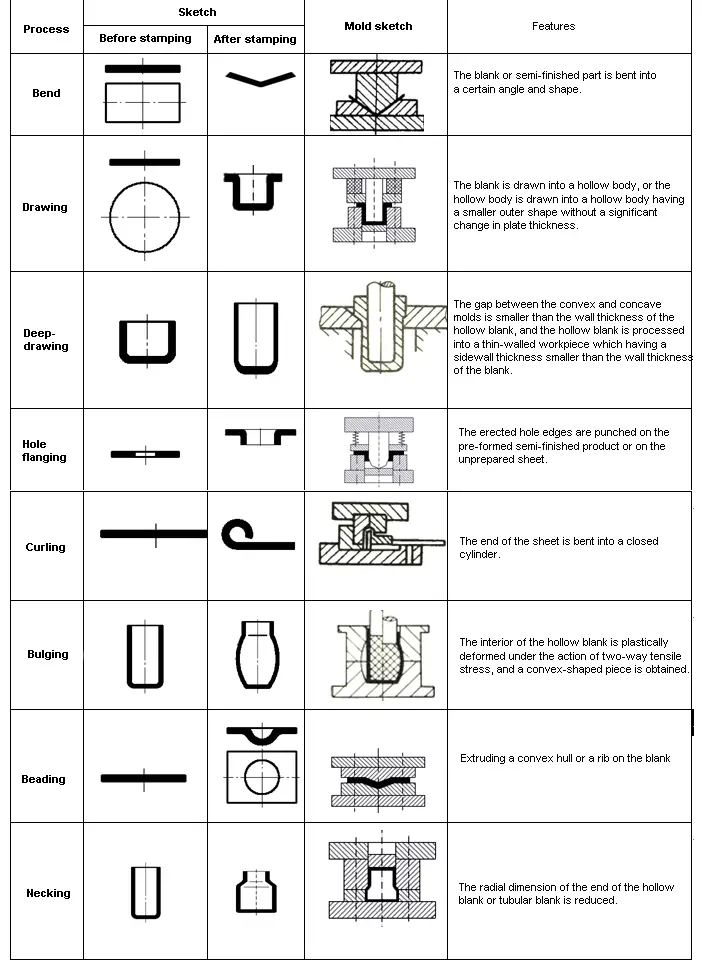

(2)金属成形 プロセス

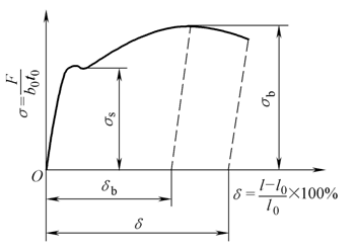

スタンピング中、外力の作用下にある材料は、変形ゾーンの材料の等価応力は材料の降伏限界σsに達するが、強度限界σbには達しないため、材料は塑性変形するだけで、特定の形状とサイズの部品を得ることができる。

成形工程には主に、曲げ、深絞り、旋削、縮み、膨らみなどが含まれる。

成形工程を以下に示す:

ブランクの形状を変えるだけで、分離は起こらない。

表1-2 成形工程

シートへのスタンプの基本要件

性能要件を満たすことが第一であり、性能要件を満たしながらスタンピング工程の要件を可能な限り満たす。

1.3.1 スタンピング材料のプロセス要件

1.Stamping 形成の性能

スタンピング成形性能とは、スタンピング工程に適応するシートの能力を指す。

不安定さは2種類ある:

前者は低炭素鋼の引張試験におけるネッキング現象のようなもので、後者はプレッシャーバーの不安定現象である。

このように、成形限界というものがあり、これは全体的な成形限界と局所的な成形限界に分けられる。成形限界が高いほど、プレス成形の性能は向上する。

シートのスタンピング成形性能の測定方法は?

(1) 耐クラック性とは、シートが変形する際の損傷に抵抗する能力を指す。

(2)糊付け性とは、プレス成形時にシートが金型の形状に適合する能力のことである。

(3)成形性とは、脱型後に部品が金型内でその形状を保持する能力を指す。

シートのスタンピング成形特性は、シートの機械的特性によって測定することができる。機械的特性は実験によって得ることができる。

板金成形 性能試験方法:

(1) 直接試験法

コーンカップ試験(GB/T 15825.6-2008)

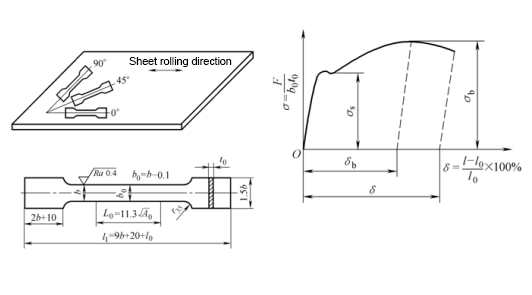

(2) 間接試験法

低炭素鋼の引張試験など。

プレス成形特性に影響する機械的指標

(1) 全伸びδと 均一な伸び δb

δが良好→大きな塑性変形が可能

(2) 降伏比 σs /σb

σs/σbが小さい → 耐クラック性、形状固定性、成形性が良い

(3) 弾性係数 E

弾性率Eが大きい → 形状が良い

(4) 硬化指数 n

nが大きい → クラックは容易ではない

(5) 塑性ひずみ比 γ

γ=εb/εtが大きい→割れにくい

(6) 塑性ひずみ比異方性係数

Δγ =(γ0 +γ90 - 2γ45 )/2 が大きい → 異方性が大きくなる

1.3.2 一般的なスタンピング素材と切断方法

A.

関連記事 鉄と非鉄金属

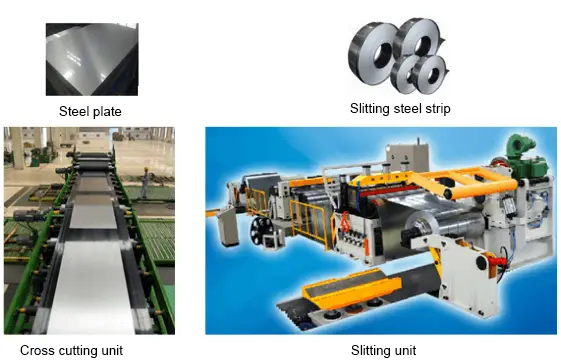

金属シートの仕様:スチールストリップ、 鋼板スリット鋼板など

鋼板および鋼帯の寸法範囲 (GB/T708-2006)

1) 名目 鋼板の厚さ および鋼帯(スリット鋼帯を含む)は0.3mmから4.0mmの間であり、呼び厚さ1mm未満の鋼板および鋼材は0.05mmの倍数で任意のサイズがあり、呼び厚さは1mm以上である。鋼板と鋼材は、0.1mmの倍数で任意のサイズがあります。

2) 鋼板と鋼帯の公称幅は600mmから2050mmで、10mmの倍数であればどのようなサイズでもある。

3) 鋼板の公称長さは1000mmから6000mmで、50の倍数であればどのようなサイズでもよい。

4) 購買者の要求に応じて、他のサイズの鋼板とストリップは、サプライヤーとバイヤーの間の交渉を通じて供給することができます。

(1) シャーリングマシン カッティング

(2) ディスク・シャーリング

(3) その他の切断方法

スタンピング装置の選択原理:

スタンピング装置タイプ

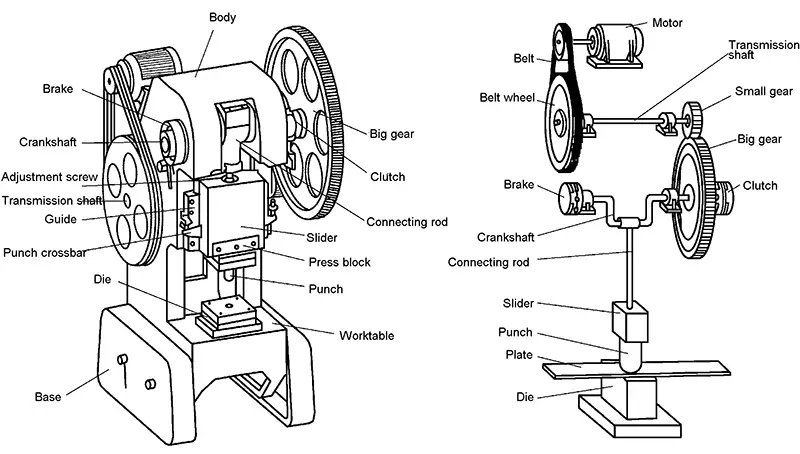

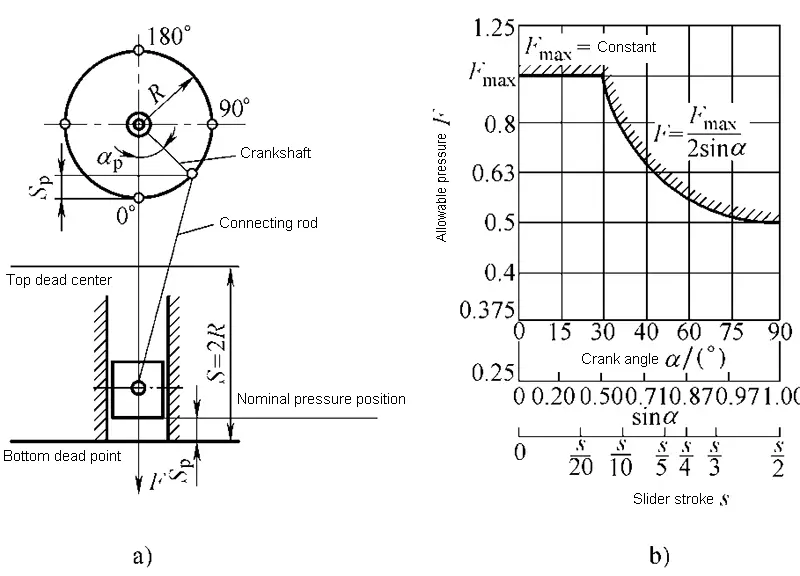

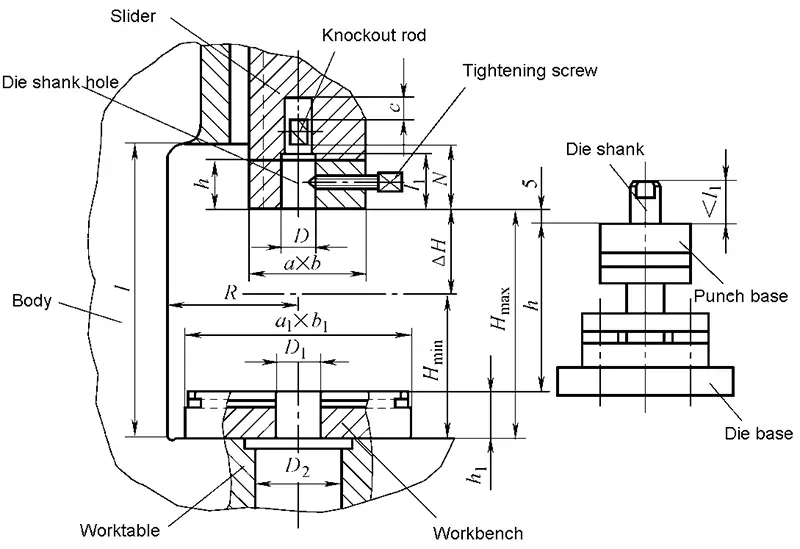

クランクプレスの作動原理と主要部品

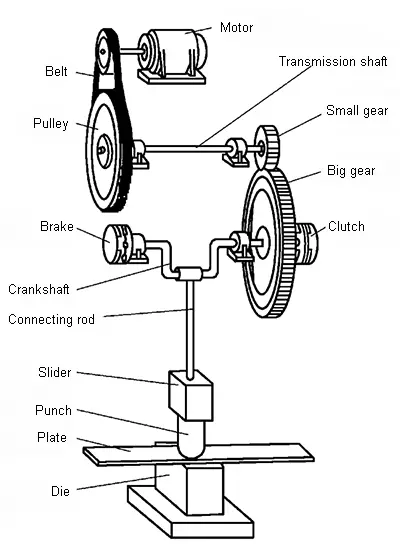

(1) 作動メカニズム

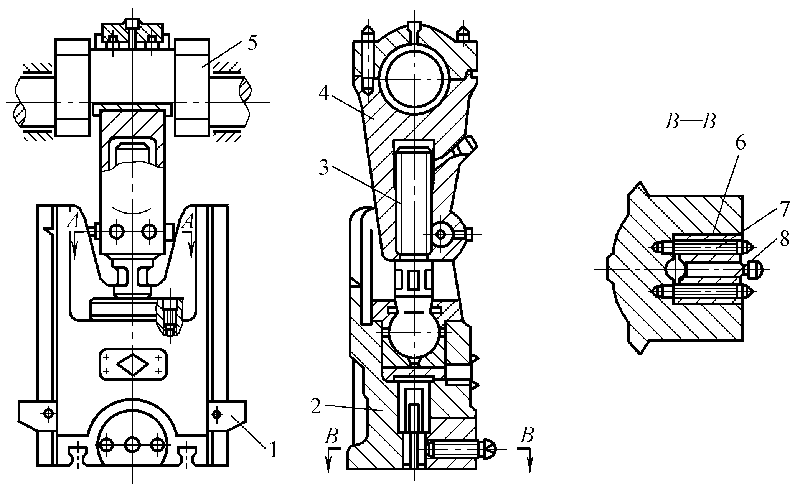

クランクとリンク機構:クランクリンク機構は、クランクシャフト、コネクティングロッド、スライダーで構成される。コネクティングロッドの長さは、異なるサイズの金型に合わせて調整することができます。

(2) 送電システム

モーター、ベルト、フライホイール、ギアなど

(3) オペレーティング・システム

空気分配システム、クラッチ、ブレーキ、電気制御ボックスなど

(4) サポート部品

ボディ:オープン、クローズ

(5) 補助システム

空気圧システム、潤滑システム

(6) アタッチメント

プレスモデルと技術パラメーター

(1) モデル

1)鍛造機のタイプ:

2) クランクプレス・コード JB23-63A

(2) 技術パラメーター

材料が異なれば、同じ変形条件でも塑性が異なり、同じ材料でも変形条件が異なれば塑性が異なる。

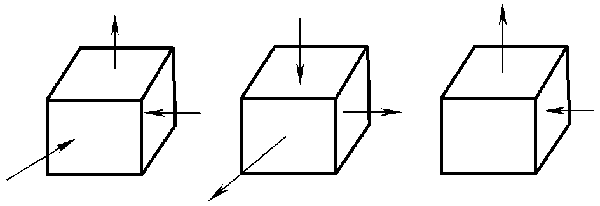

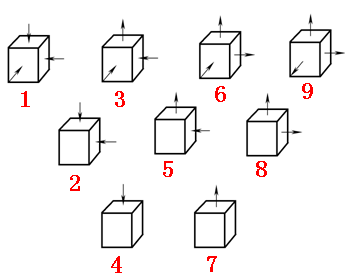

3つの主な緊張状態:

9種類の主応力状態:

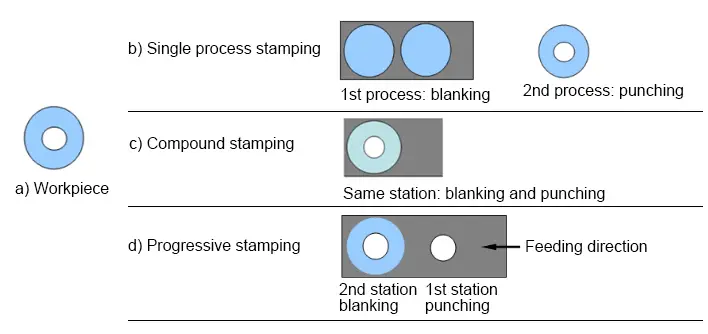

それでは、次の4つの基本的な金属プレス加工プロセスについて説明しよう:

ブランキングとは、平らな金属片を大きな板から切り離す精密切断作業のことである。この工程では、ダイとパンチを使用して二次元形状を作成し、多くの場合、後続の成形作業の初期段階として機能します。ブランクと呼ばれる出来上がった部品は、最終製品となることもあれば、さらなる加工を受けることもある。

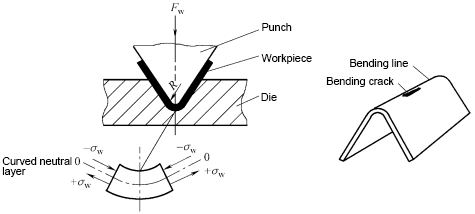

曲げ加工は、直線軸に沿って金属を塑性変形させ、角度、U字形状、V字形状を作り出します。この工程では、エア曲げ、底付け、コイニングなどのさまざまな技法が用いられ、それぞれ精度と力の制御レベルが異なります。曲げ方法の選択は、材料特性、希望する曲げ角度、生産量などの要因によって決まる。

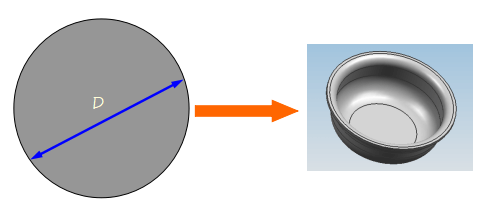

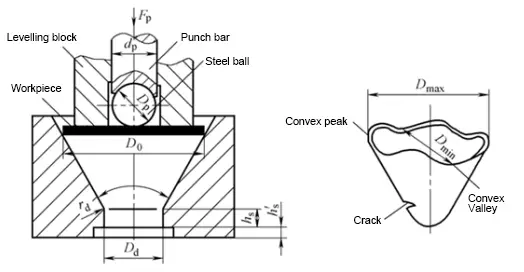

深絞り加工は、平らな金属ブランクを中空の三次元形状に変形させる複雑な成形プロセスである。この技術は、自動車のボディパネル、飲料缶、キッチンシンクなどの製造に広く使われている。この工程では、パンチを使用して材料をダイキャビティに引き込むが、複雑な形状の場合、多くの場合、複数の工程が必要となる。しわや破れなどの欠陥を防ぐには、材料の流れ、潤滑、ダイの設計を慎重に検討することが重要です。

フォーミングは、金属の厚みを大きく変えることなく成形する様々な加工を含む。これには、エンボス加工、コイニング加工、延伸加工などが含まれる。成形加工は、複雑な形状を作り出したり、構造的な剛性を加えたり、加工物に装飾的な特徴を与えたりすることができます。ハイドロフォーミングやラバーパッド成形のような高度な技術では、材料分布や表面仕上げを改善した複雑な形状の作成が可能です。

詳細は以下のリンクをクリック: