金属部品がどのようにして様々な形に曲げられるのか、不思議に思ったことはありませんか?この興味深い記事では、金属プレスにおける曲げ加工の技術と科学について掘り下げていきます。正確な曲げ加工部品の作成に関わる重要な概念、課題、技術について、専門の機械エンジニアがご案内します。私たちの身の回りにある曲げ加工された金属部品の隠された世界を発見してください!

曲げの定義

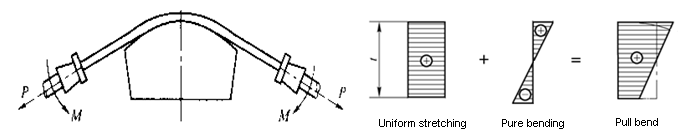

曲げ加工は基本的な金属成形プロセスであり、ワークピースの変形を制御して所望の角度形状を作り出す。この作業は通常、プレスブレーキや同様の機械で専用の工具を使って行われる。この工程では、材料に局所的な応力を加え、断面形状を維持したまま直線軸に沿って塑性変形させます。

曲げの主な側面は以下の通り:

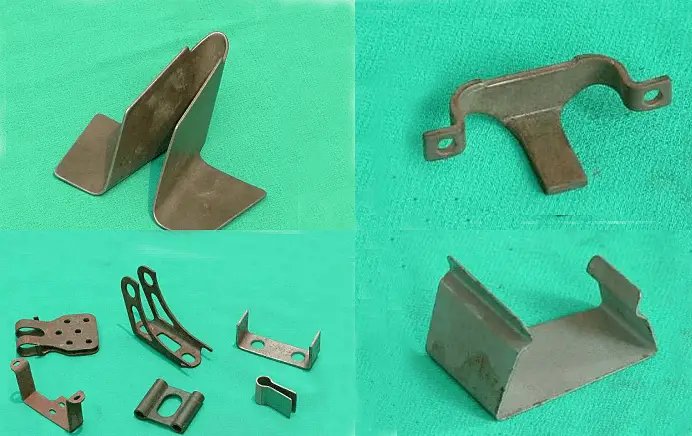

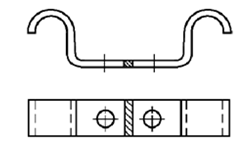

曲げの例

人生における曲がった部分

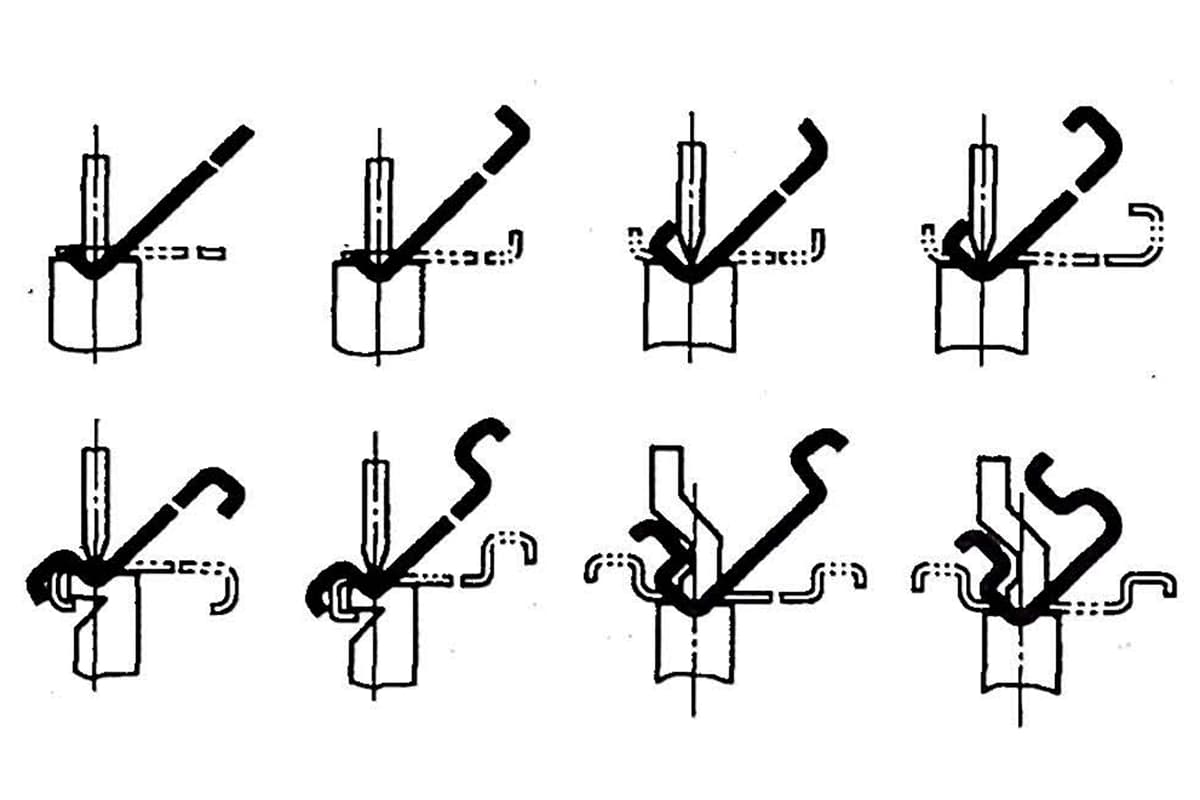

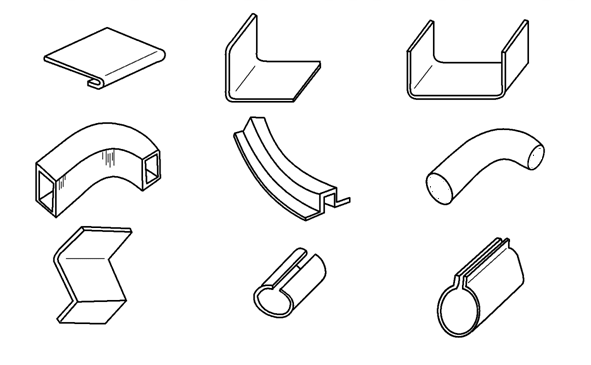

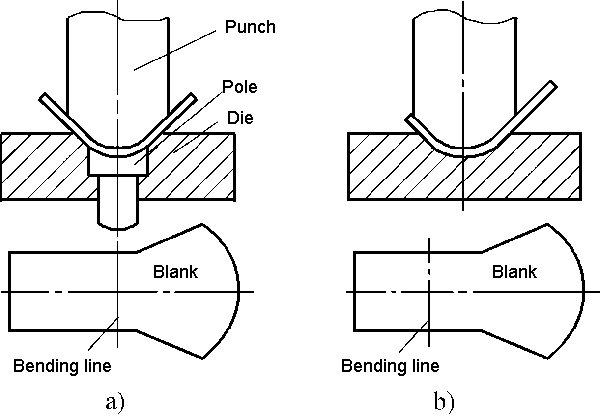

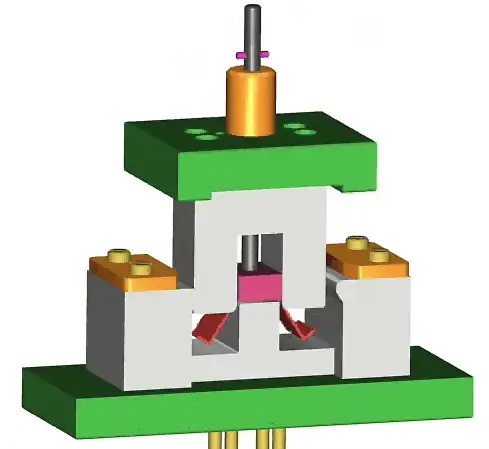

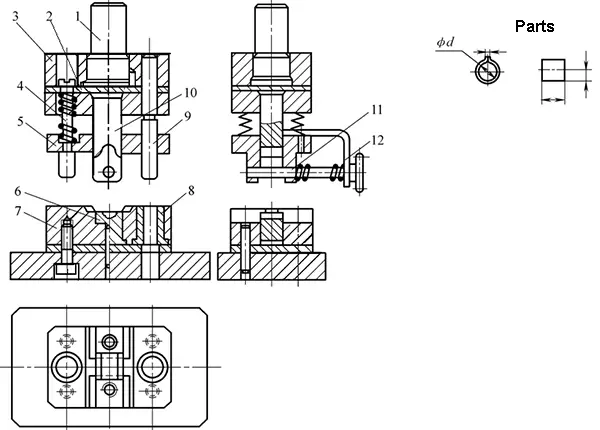

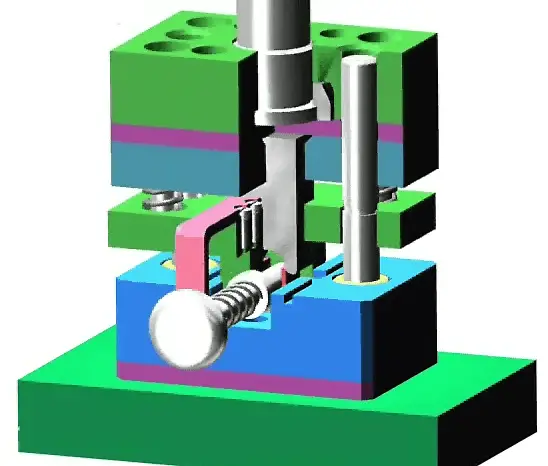

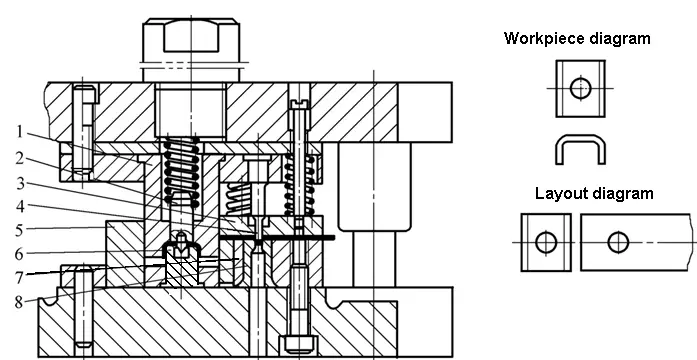

金型による曲面部品の成形-1

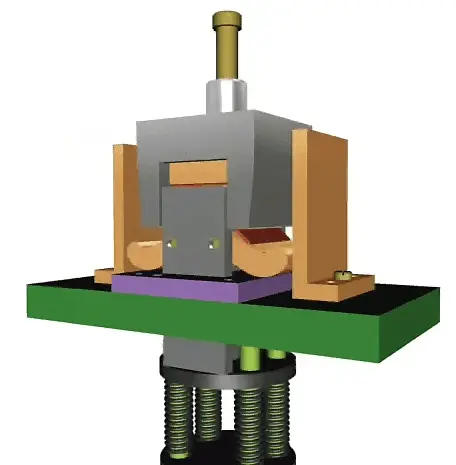

金型による曲げ部品の成形-2

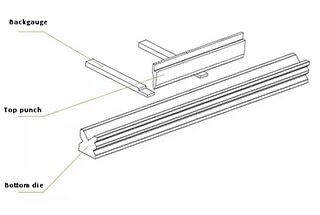

曲げ加工に使用される金型は曲げ金型と呼ばれる

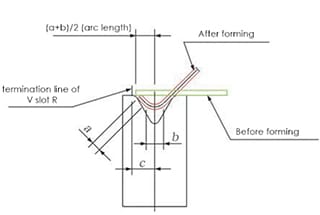

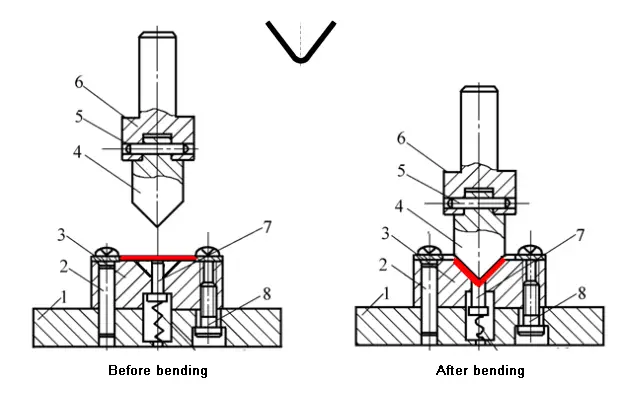

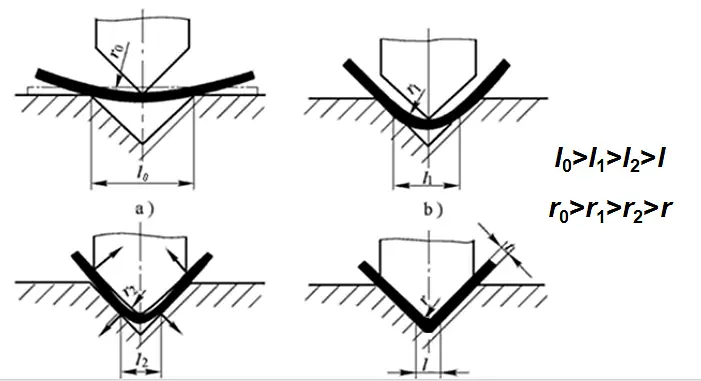

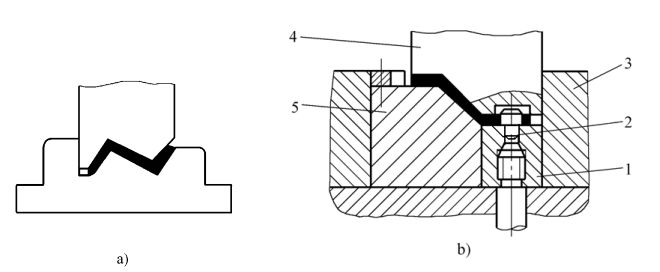

曲げ加工 V字ベンドの

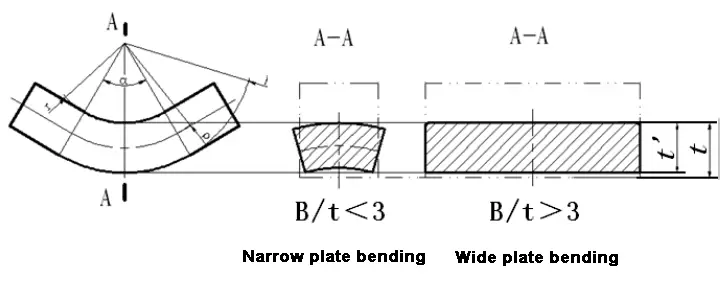

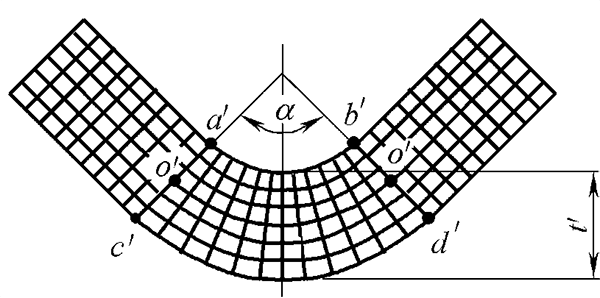

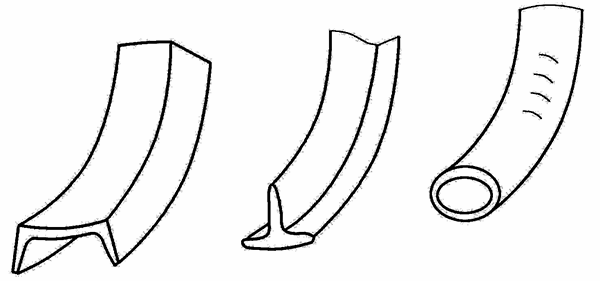

カーブブランクの断面変更

曲げ変形部の変形特性:

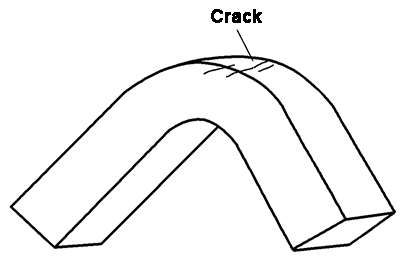

曲げクラックとは、曲げ変形領域で材料の外層にクラックが発生する現象である。

曲げ割れが発生する主な原因は、曲げ変形の程度が曲げられる材料の成形限界を超えることである。

曲げ割れは避けられる。

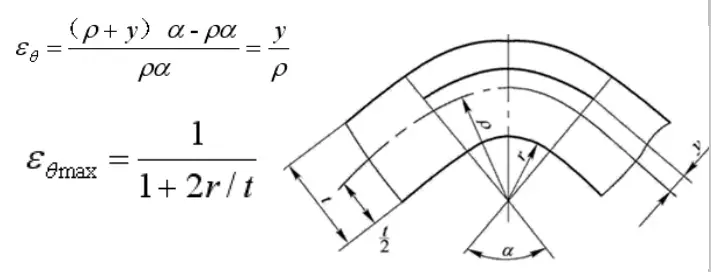

r / t・・・曲げ変形の程度を表す。

r/tが小さいほど、曲げ変形の程度は大きくなり、相対的な変形量は最小となる。 曲げ半径 r分 /t.

最小相対曲げ半径とは、シートが折り曲げられて亀裂が入りそうになったときのシートの厚みに対する最外繊維の曲げ半径の比率を指す。

最小相対曲げ半径に影響を与える要因:

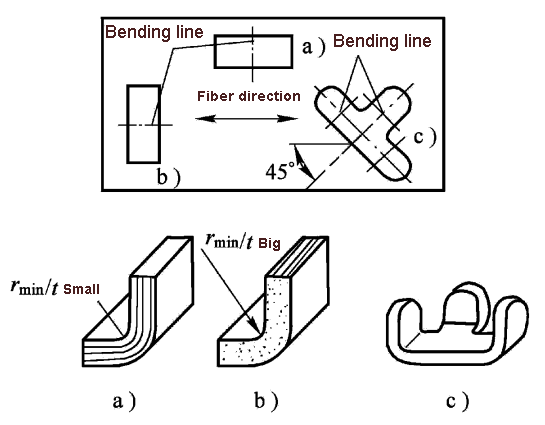

1) 材料の機械的性質:良好な塑性変形性、小さなr分/t.

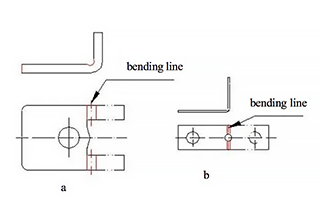

2) シートの繊維方向 折り曲げ線 はファイバー方向に垂直、r分/tは小さい

3)シートの表面と側面の品質:表面と側面の品質は良好である。分/tは小さい

4) シートの厚さは薄い:r分/tは小さい

(1) 曲げ変形部のフィレット半径rを曲げ半径と呼ぶ。

(2) 曲げ半径と板厚の比 r/t を相対曲げ半径という。

(3)シートの最外層繊維が曲げ加工中に破れそうになるときの曲げ半径を最小曲げ半径r分.

(4) 最小曲げ半径と板厚の比を最小相対曲げ半径 r分/t.

(5)ワークが曲げられる角度、すなわち曲げ後のワークの直角度の補角α1を 曲げ角度.

(6) 曲げられた部分の直線角の対角αを曲げ中心角と呼ぶ。

(7) 曲げ加工後の製品の直線側の角度θを曲げ部の角度という。

(1) 曲げ加工に適した塑性の材料を選び、曲げ加工を行う。 アニール 曲げ加工前の冷間加工硬化材への処理。

(2) r/tがrより大きい曲げ分/tが使われる。

(3) 配置の際は、折り曲げ線をシートの繊維組織方向に対して垂直にする。

(4) バリ面を曲げポンチ側に向けるか、バリを取り除いてから曲げる。曲げブランクの外側に傷や割れなどの欠陥がないようにしてください。

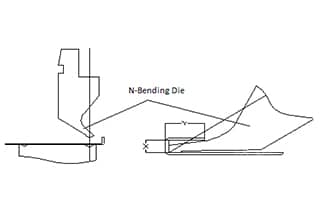

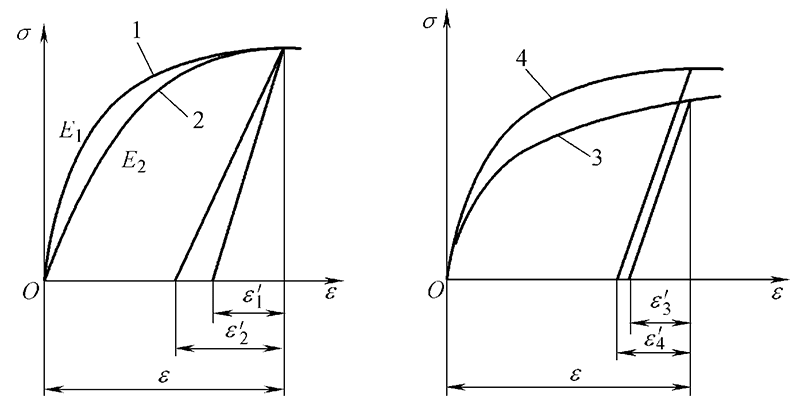

曲げリバウンドとは、金型から取り出したときに、曲げられた部品の形状や大きさが金型と一致しなくなる現象のことで、リバウンドまたはリバウンドと呼ばれる。 スプリングバック.

リバウンドの理由は、塑性曲げ時の全変形は、塑性変形と弾性変形の2つの部分から構成されるからである。外部荷重を取り除くと、塑性変形は残り、弾性変形は完全に消失する。

(1) 曲げ半径が荷重時のrpから除荷時のrに変化する。

(2) 曲げピースの角度の変化、変化量:

Δα=α-αP

Δα>0のとき、それは正のリバウンドと呼ばれる。

Δα<0の場合、ネガティブ・リバウンドと呼ばれる。

1) 材料の機械的性質:降伏限界が大きく、硬化指数が高いほどスプリングバックは大きくなり、弾性率が大きいほどスプリングバックは小さくなる。

2) 相対的な曲げ半径が大きいほど、反発は大きくなる。

3) 曲げ中心角が大きいほど、変形領域の長さは長くなり、変形領域は大きくなる。 スプリングバック アキュムレーション値が大きくなると、スプリングバックが大きくなる。

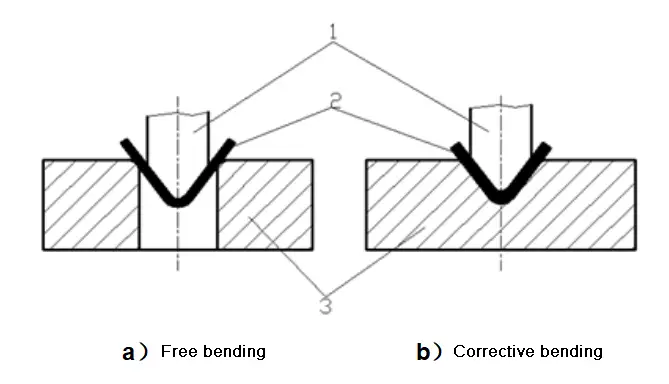

4)曲げ方式:矯正曲げのスプリングバックは、自由曲げに比べて大幅に減少する。

5)ワークの形状:形状が複雑であればあるほど、1回の曲げ角度が大きければ大きいほど、スプリングバックは小さくなる。

6) 金型構造:下型のスプリングバックは小さい。

(1) 曲げ部品の設計を改善し、適切な材料を選択する。

1) 大きすぎるR/Tの選択は避ける。

2) 降伏限界が小さく、硬化指数が小さく、曲げ弾性率が大きいシートを使うようにする。

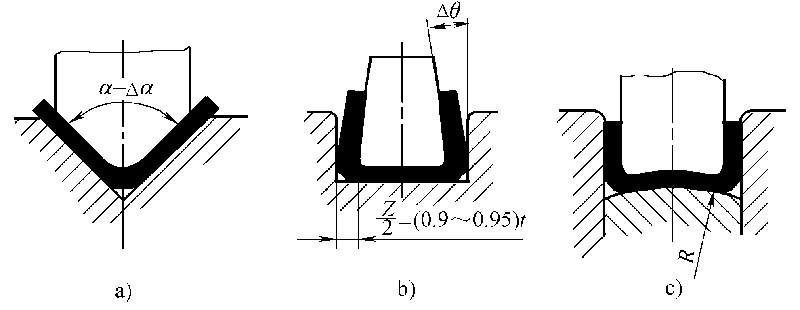

(2) 変形ゾーンの応力-ひずみ状態を変化させるために、適切な曲げプロセスを採用する。

1) 自由曲げの代わりに矯正曲げを使用する。

2) 曲げ加工の使用

3) 冷間加工硬化用の材料は、降伏点σsを下げるために、最初に焼鈍を行う必要がある。反発の大きい材料については、必要に応じて熱間曲げ加工を行うことができる。

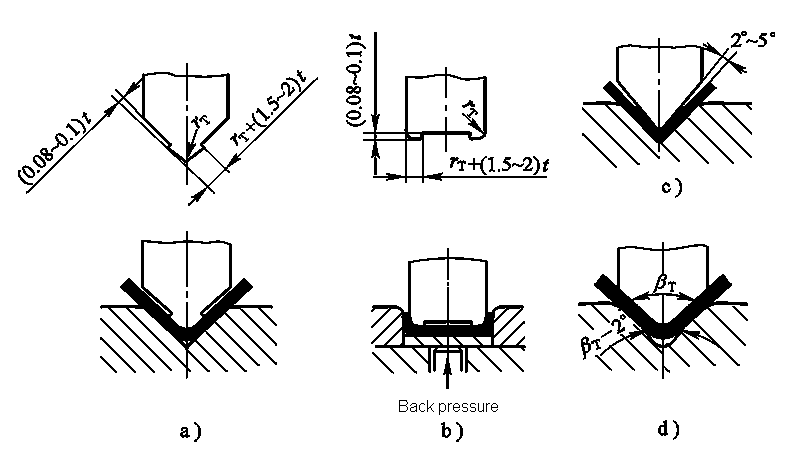

(3) 曲げ金型を合理的に設計する。

1) 補償方法

2) 部分的な突起を作る

3) ソフトモールド 方法

オフセットとは、曲げ加工中に金型内でシートブランクが移動する現象を指す。

オフセットの結果、曲げられた部品の2つの直線辺の長さが図面の要件を満たさないため、オフセットをなくさなければならない。

(1) 曲げ部分のブランクの形状が左右非対称である。

(2)ブランクの位置が不安定で、プレス効果が理想的でない。

(3) 金型の構造が左右非対称である。

1) 信頼できる位置決めとプレス方法を選択し、適切な金型構造を使用する。

2) 非対称の小さな曲げ部品には、ペア曲げ→切断のプロセスを採用する。

このため、ブランクのサイズを正確に判断するのは難しい。

曲げ金型の設計段階は、まず曲げ金型を設計し、それから ブランキング・ダイ.

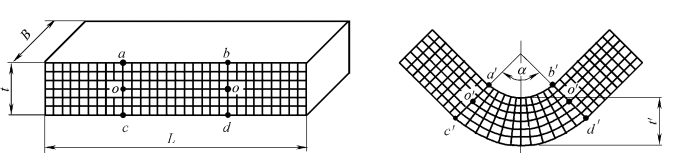

歪み中立層とは、曲げ変形前後で長さが一定の金属層、または曲げ変形領域で接線方向の歪みがゼロの金属層を指す。

曲げる前と曲げた後の体積を同じにする: Lbt=π(R2-r2)bα/2π

簡略化した: ρ=(r+ηt/2)η

と略される: ρ=r+χt

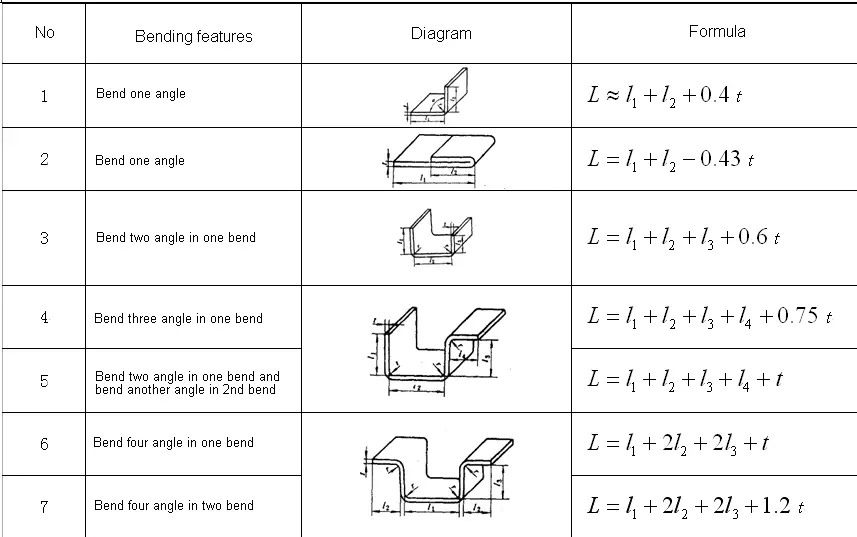

2.曲げ部分のブランクの長さ計算

(1) フィレット半径r> 0.5tの曲げ加工品

1) 曲げ物の一端から始めて、いくつかの直線と円形に分割する。

2) 表4-3に従って中立層変位係数χを求める。

3) 各円弧セグメントの中立層の曲げ半径ρを式(4-3)に従って決定する。

4) 各中立層の曲げ半径ρ1、ρ2および対応する曲げ中心角α1、α2 ...による、 長さを計算する 各弧セグメントll、l2 ... lのi=πρiαi/180°

5) 総膨張長さ L = a + b + c + ... + l を計算する。1 + l2 + l3 + …

(2) フィレット半径r <0.5tのベンド-経験式

曲線部分の展開長さの計算例

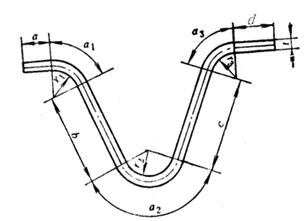

例4-1 図4-30に示すワークを曲げ、その展開長さを計算してみる。

解答: (1) 被加工物を直線に分割する。アブ, lcd, lもし, lええ, lジェー, lkm と円弧セグメント lベーシー, lデ, lfg, lハイ, ljk A地点から。

(2) 円弧セグメントの延長長さを計算する。

円弧lベーシー, lハイ, ljk:R=2mm、t=2mmとすると、r/t=2/2=1であり、χ=0.3が表4-3で求められる:

アーク長さ lベーシー = lハイ = ljk = (2 土0.3 × 2) × π/2 = 4.082 (mm)

アークlデ, lfg:R = 3mm、t = 2mmとすると、r/t = 3/2 = 1.5となる。表4-3によれば、χ=0.36である:

アーク長さ lデ = lfg = (2 ± 0.36 × 2) × π/ 2 = 5.84 (mm)

(3) ベンディング・ブランクの全長を計算する:

L = ∑/ l ストレートエッジ + ∑l ラウンドコーナー = lアブ + lcd + lもし + lええ + lij + lkm + lベーシー + lデ + lfg + lハイ + ljk

= 16.17-4 + 21.18-9 + 12.36-10 + 10.05-9 + 12.37-8 + 11.62-4 + 3 × 4.802 + 2 × 5.84 = 65.836mm

押し付け力または排出力の計算

プレスによる自由曲げの場合、プレスのトン数選定は曲げ力とプレス力を考慮する必要がある:

Fプレス≥1.2(Fz+FY)

曲げの補正については、プレスのトン数を選択する際に曲げ力の補正のみを考慮すればよい:

Fプレス≥1.2FJ

プレスの選択例

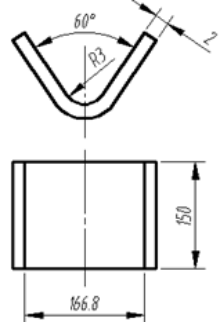

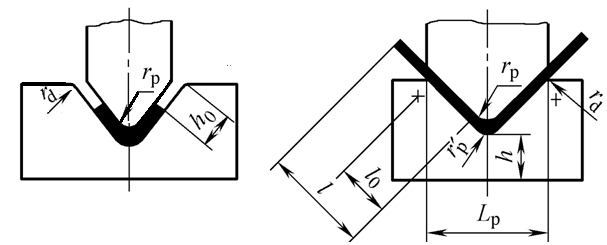

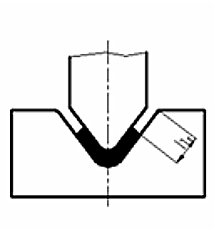

例 4-2 図 4-32 に示す V 字型部品を曲げる。既知の材料は 20 鋼で、引張強さは 400 MPa である。自由曲げの計算と曲げ力の補正をそれぞれ行ってみてください。プレス装置を使用する場合は、プレスのトン数を選んでみてください。

解決策 表4-6の公式より:

自由に曲げる場合FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

そうすると、プロセスの総電力はFZ + FY = 48000 + 19200 = 67.2 (KN)である:Fプレス ≥ 1.2 (FZ + FY)=1.2×67.2=80.64(kn)。

曲げを補正する場合、qは表4-7から50MPaとすることができ、表4-6の式から求めることができる:

FJ = q * A = 50 × 166.8 × 150 = 1251 (KN)

次に設備トン数:Fプレス ≥ 1.2 * FJ = 1.2 × 1251 = 1501.2(kn)。

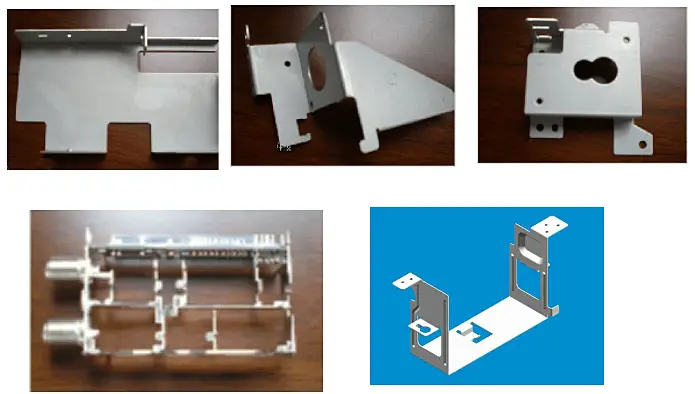

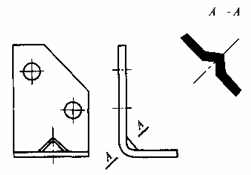

曲げ加工部品の製造可能性とは、曲げ加工部品の形状、サイズ、精度、材料、技術的要求が、曲げ加工工程の技術的要求を満たしているかどうか、つまり曲げ加工部品の曲げ加工工程への適応性を意味し、製品設計の観点からの要求である。

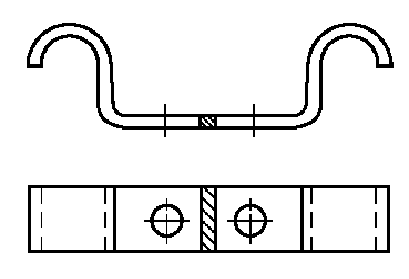

(1)曲げ加工時のズレを防ぐため、曲げピースの形状や大きさはできるだけ左右対称であることが求められる。

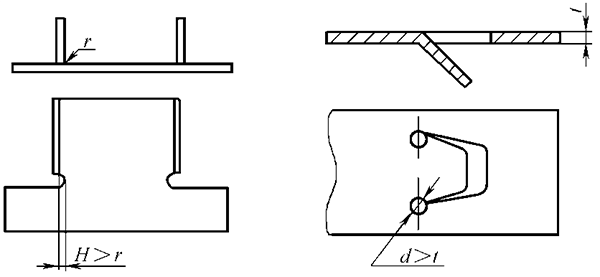

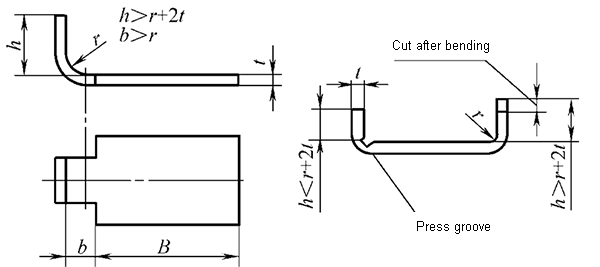

(2) エッジの一部を局部的に曲げる場合、曲げの根元が裂けるのを避けるため、曲げ部分と曲げていない部分の間に溝を入れるか、曲げる前に加工穴を開けておく。

(3) 接続ストラップと位置決め用の加工穴を追加する。

2.曲げ部品の寸法要件

(1) 曲げ半径は、最小曲げ半径より小さくしてはならない。

(2)湾曲部の直線辺の高さは、以下を満たすべきである: h> r + 2t

(3)折り曲げ部の穴の端から端までの距離は、以下の条件を満たすこと:

曲げられた部品の寸法公差はGB / T13914-2002に準拠しなければならない、

角度の許容差は GB / T13915-2002 と一致します、

無印位置公差はGB / T13916-2002に準拠、

公差のない寸法の限界偏差はGB / T15055-2007に準拠しています。

曲げ部分の材料は、塑性がよく、降伏比が小さく、弾性率が大きくなければならない。

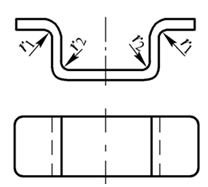

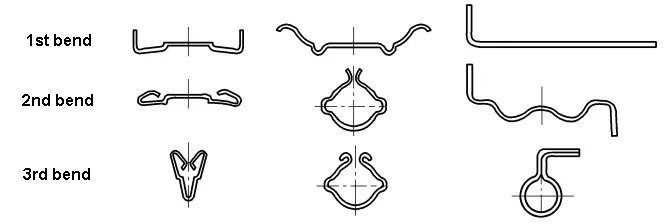

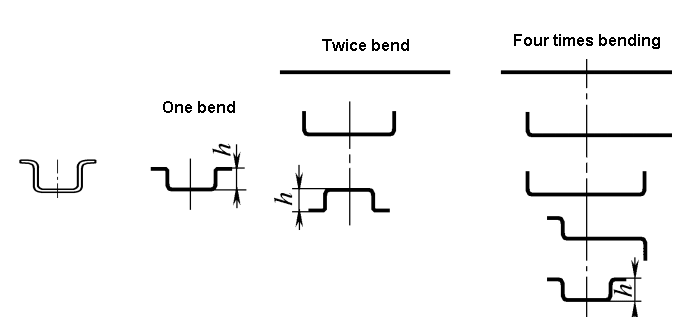

1) 単純な曲げ部品:一回曲げ。曲げ加工は 複雑な形状:2つ以上の屈曲フォーム。

2)小ロットの曲げ加工:できるだけ順送金型や複合金型を使用する。

3) 複数の曲げ加工が必要な場合:まず両端を曲げ、次に中央部を曲げる。前の曲げは、後の曲げの確実な位置決めを考慮すること。

4) 曲げ物の形状が左右対称でない場合:できるだけ曲げてから切断する。

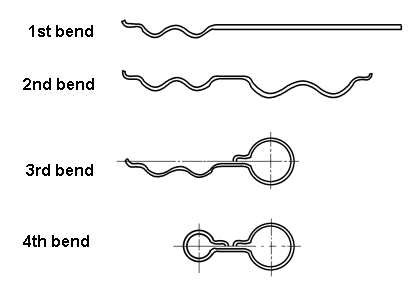

典型的な曲げ部品の工程配置

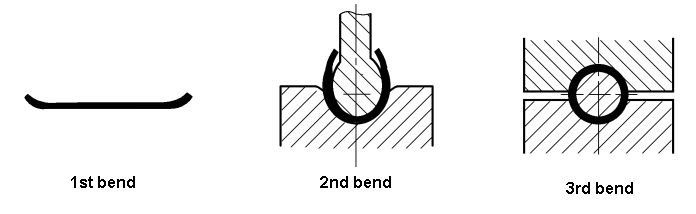

ベンド

二度曲がる

トリプルベンド

4つのベンド

曲げ部品の柔軟な配置

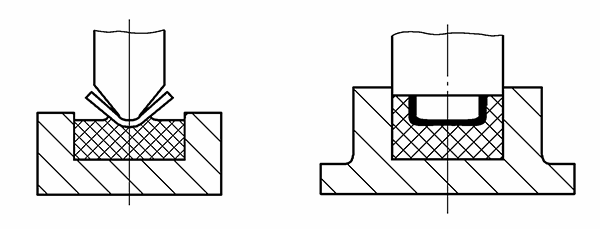

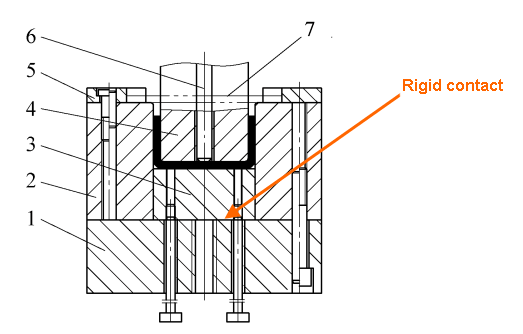

工程の組み合わせの度合いによって、曲げ金型は次のように分けられる:

ワークの形状によって、曲げ金型は次のように分けられる:

V型精密曲げ金型

V型精密曲げ金型

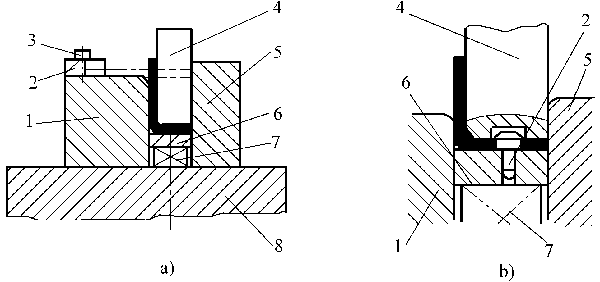

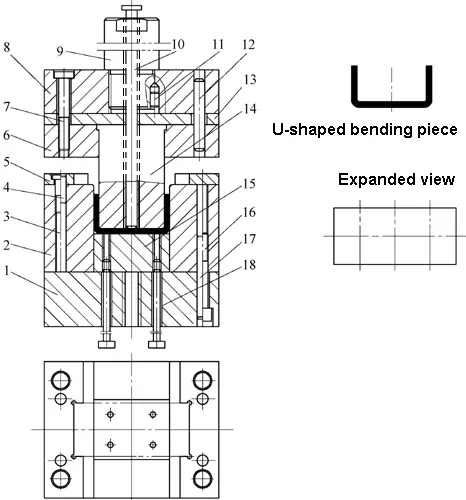

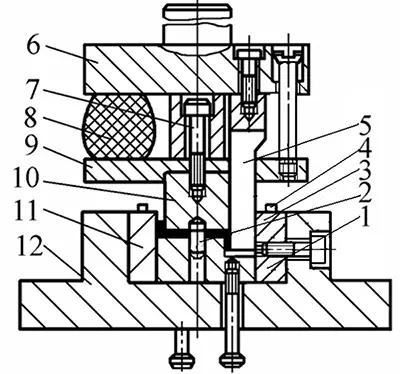

3.U字曲げ金型

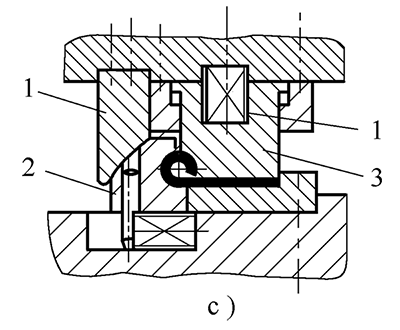

クローズドアングル用曲げダイス

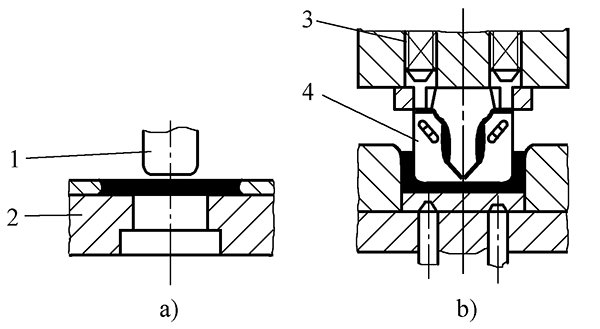

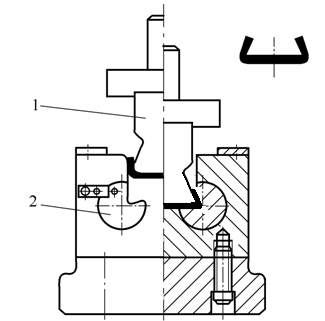

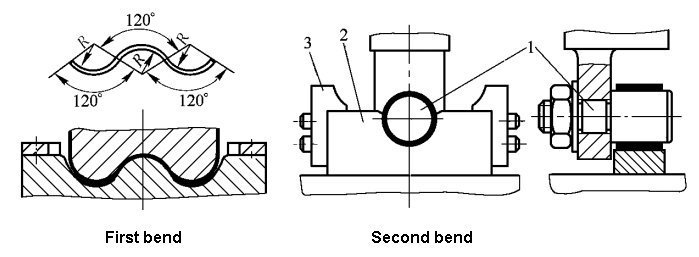

閉角曲げ金型-1

クローズド・アングル曲げ金型-2

1-オス型 2-回転メス型 3-スプリング

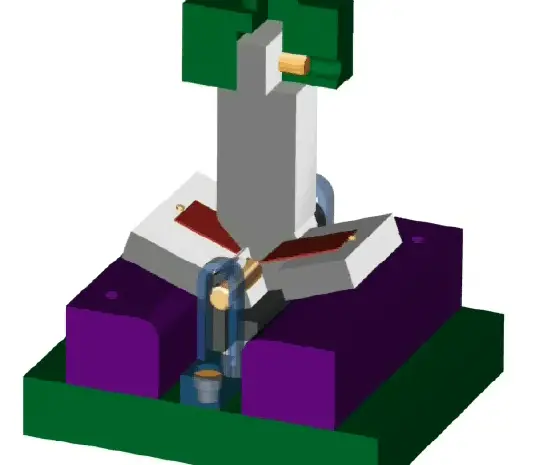

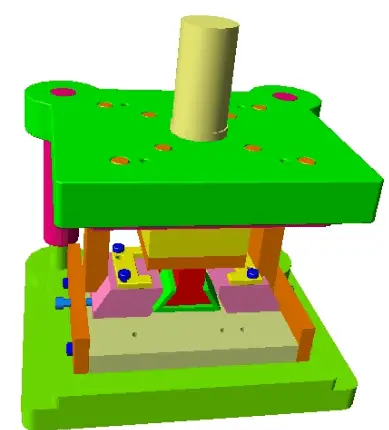

四辺曲げ金型

四辺形曲げ金型を一度に成形

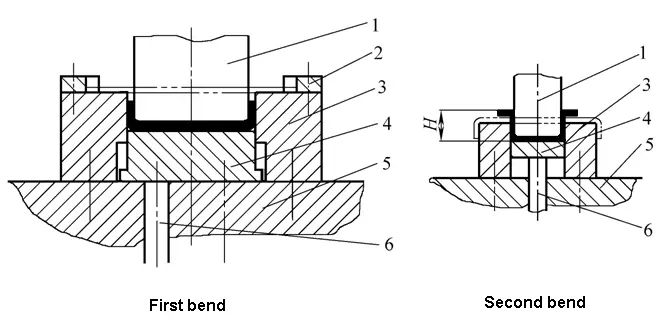

四辺形2回成形用曲げ型

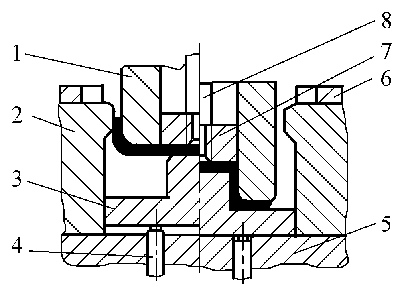

四辺形の複合曲げ金型

四辺形の複合曲げ金型

振り子付き四辺形曲げダイス

凹型スイング四辺形の曲げ型

Z型一回曲げ金型

Z型部品を2段階で曲げるベンディング金型

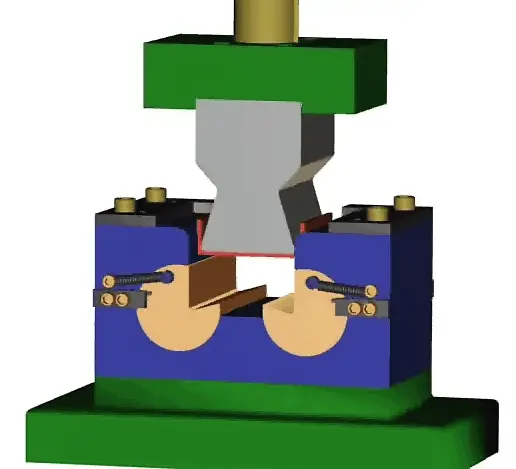

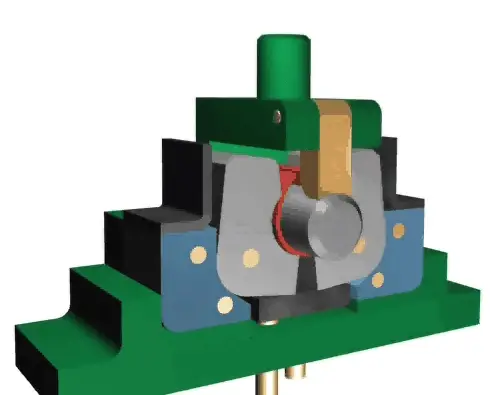

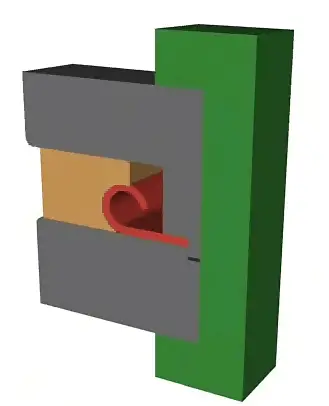

丸曲げ金型-2回曲げ

丸曲げ金型

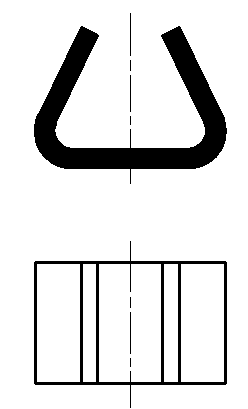

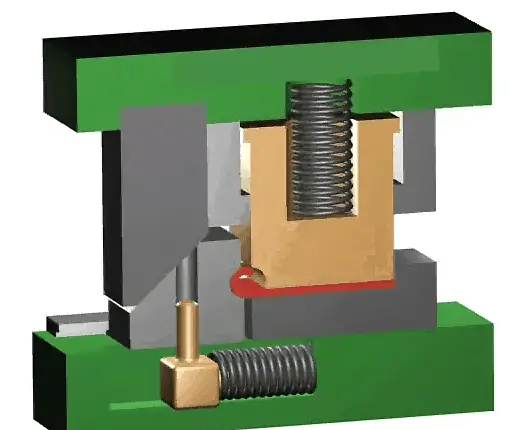

一度だけ曲げる 成形金型 スイングダイ付き丸駒用

スイングダイ付き大型丸物用ワンタイム曲げ成形金型

大きな円を曲げる2つのプロセス

三段曲げ大円

ヒンジピース2回曲げ金型

ヒンジピース一回曲げ金型

(1) 複合金型の切断と曲げ加工

(2) 順送曲げ金型

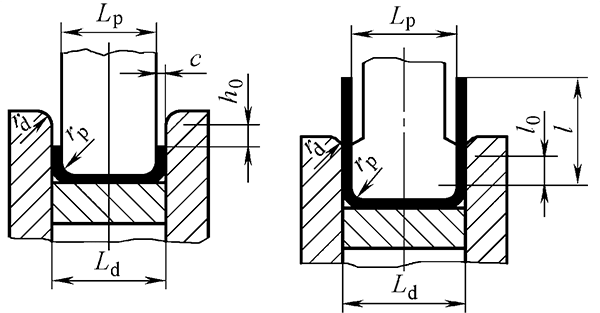

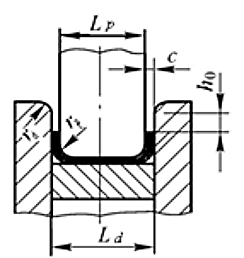

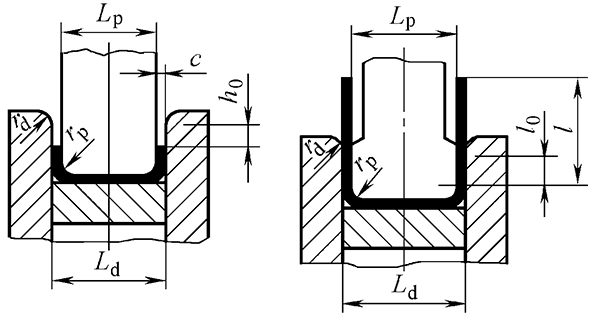

(1) パンチフィレット半径

(2) ダイフィレット半径

(3) ダイの深さ

(4) 凸型と凹型のクリアランス

(5) U字型の凸型と凹型の幅

(1)パンチフィレット半径

1) r≧rのとき分rp = ここでrは分 は材料が許容する最小曲げ半径。

2) r <r のとき分rp> r分.ワークピースのフィレット半径 r は、たとえフィレット半径 rz シェーピングパンチの半径は、ワークのフィレット半径rに等しい。

3) r/t> 10の場合、スプリングバックを考慮し、パンチのフィレット半径を修正する必要がある。

4) V字型曲げダイスの底部は、溝またはフィレット半径:r'で開閉できる。p = (0.6-0.8) (rp + t).

(2) ダイフィレット半径

金型のコーナー半径の大きさは、曲げ力、曲げ金型の寿命、曲げ加工中の曲げ部品の品質に影響する。

(3)金型深さ

(4)凸と凹 ダイ・クリアランス c

オス型とメス型の間の隙間の大きさは、曲げ力、曲げ型の寿命、曲げ部品の品質に影響する。

曲げ部分の精度が高い場合は、ギャップの値を適切に小さくし、c=tとすることができる。

V字型曲げ駒のダイクリアランスは設計する必要はありません。プレスの閉め高さを調整することで得られます。

(5)U字型曲面凸凹ダイス幅

2.位置決め部品の設計

曲げ金型に投入されるブランクは1枚のブランクであるため、曲げ金型に使用される位置決め部品は位置決めプレートまたはピンである。

3.プレス、排出、供給部品の設計

4.固定部品の設計

含まれるもの:ダイハンドル、上ダイシート、下ダイシート、ガイドポスト、ガイドスリーブ、バッキングプレート、固定プレート、ネジ、ピンなど。 ブランキング ダイ・デザイン。