金属板から正確な形状が切り出されるプロセスを不思議に思ったことはありませんか?この魅力的な記事では、金属プレス加工における重要な技術であるブランキングの世界を掘り下げます。基本的な原理から高度な品質管理対策まで、このプロセスの複雑さを専門の機械エンジニアがご案内します。完璧な金属部品を作るための科学と芸術をご覧ください!

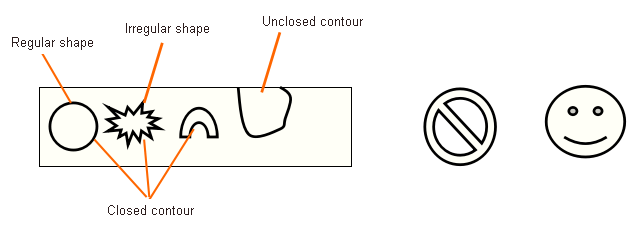

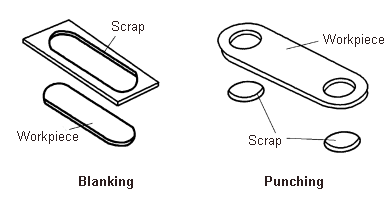

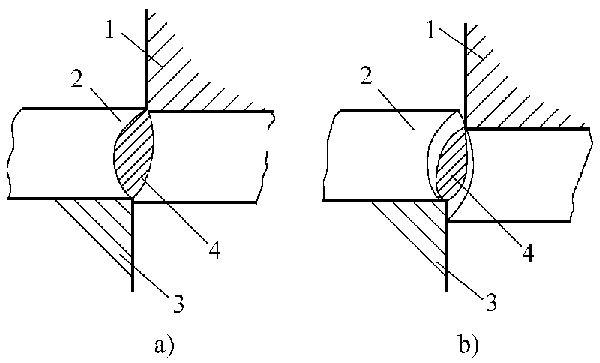

ブランキング は プレス加工 ある輪郭形状に沿ってシートの一部を別の部分から切り離すために金型を使用すること。より簡単に言えば、ブランキングとは、金型を使ってシートを切り離すことである。

ブランキング終了のサイン:パンチがシートを通過してダイに入る。

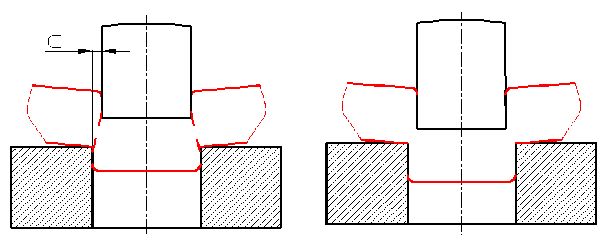

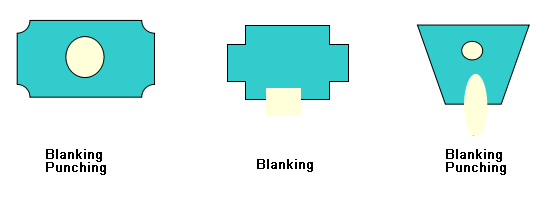

主な基本ブランキング工程:ブランキングとピアシング

ブランキングもピアシングも、閉じた輪郭に沿ってシートの一部を別の部分から切り離すために金型を利用する。

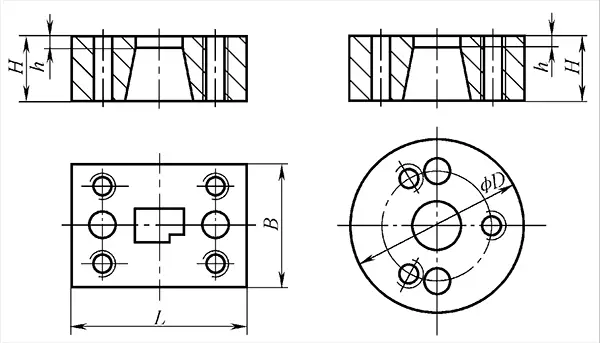

ブランキング用の金型は ブランキング・ダイ.

ブランキング・ダイの特徴

ブランキング分類

ブランキングの変形メカニズムの違いにより、ブランキングは次のように分けられる:

以下のパートでは、主に通常のブランキングに焦点を当てる。

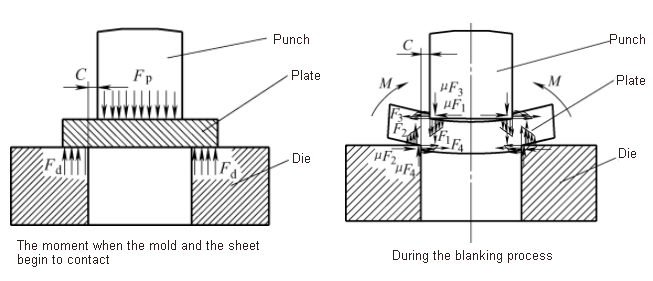

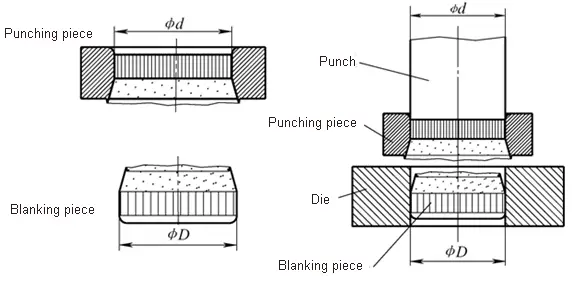

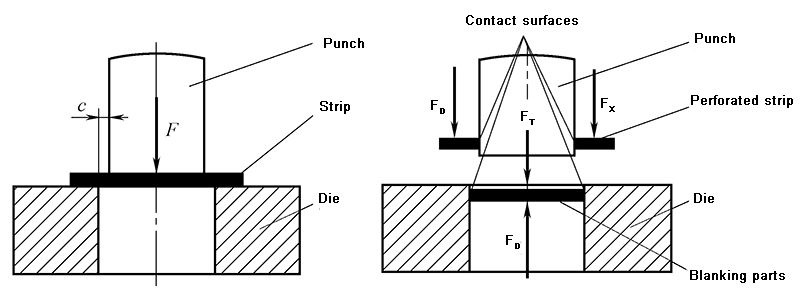

金型の隙間が適切な場合、ブランキング変形プロセスは次のように分けられる:

ポンチがシートに触れたばかりの初期段階は弾性変形を起こす。

重要な結論

(伸縮性は考慮しない スプリングバック)

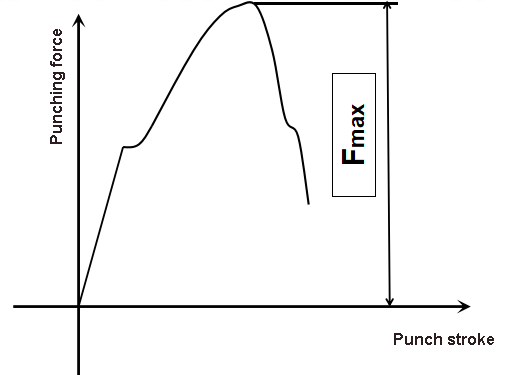

の変化 ブランキング力 プロセスだ:

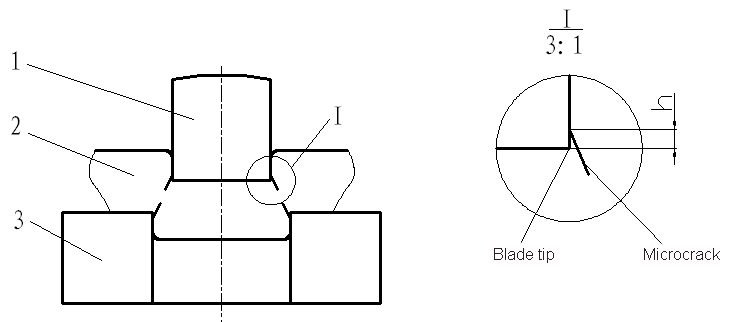

打ち抜かれた変形ゾーンは、上刃と下刃のスピンドル部分に位置する。

ブランキング部品の品質とは、次のようなものである:

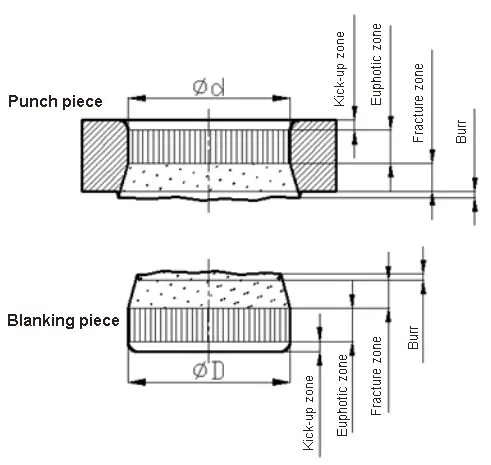

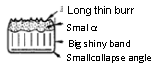

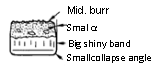

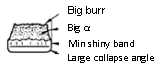

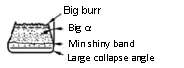

通常のクリアランスでは、ブランク部分の断面は4つの部分で構成されている:

最高の品質:ブライトバンド

バリが発生する位置:クラックはブレードの先端ではなく、パンチとダイの側面より少し上にある。

(1) 材料特性

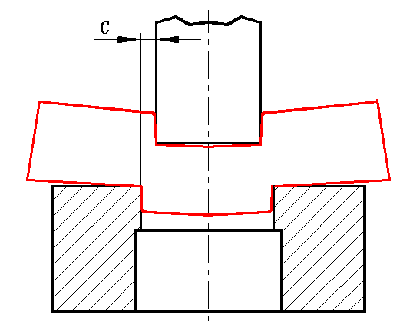

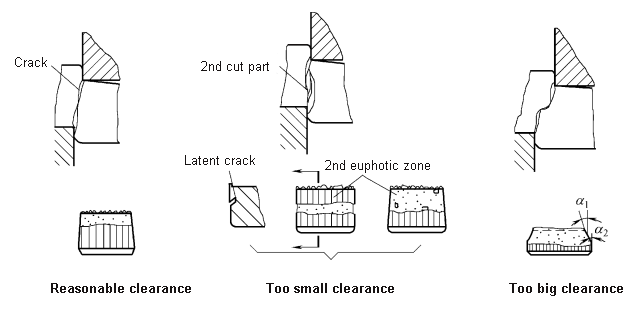

(2) 金型ギャップの影響

クリアランスがせん断クラックと断面品質に及ぼす影響。

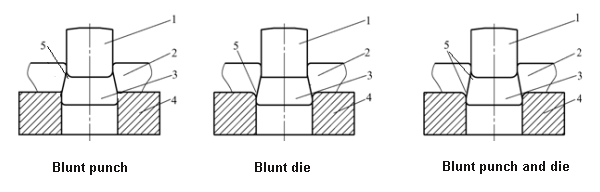

(3) 金型エッジ状態の影響

ブランクの寸法精度は、ブランクの実寸と図面の基本寸法との差である。

この差には2つの偏差値が含まれている:

影響を及ぼす要因:

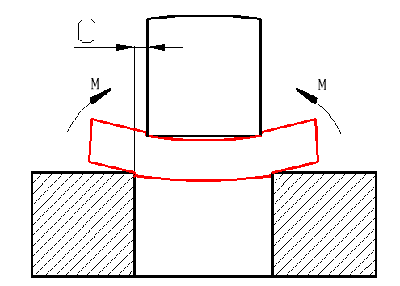

ブランク部品の形状誤差:反り、歪み、変形などの欠陥を指す。

反りとは、ブランク部品の凹凸のこと。

この変形は、ブランクのエッジピアスや穴の距離が小さすぎることによる押し出しが原因である。

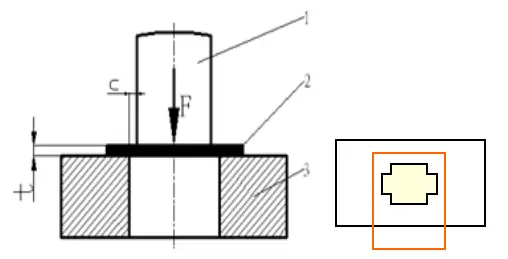

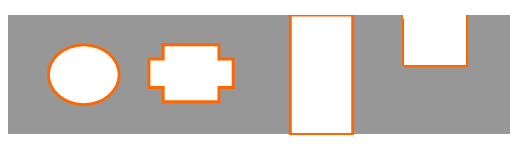

3.1 レイアウト設計

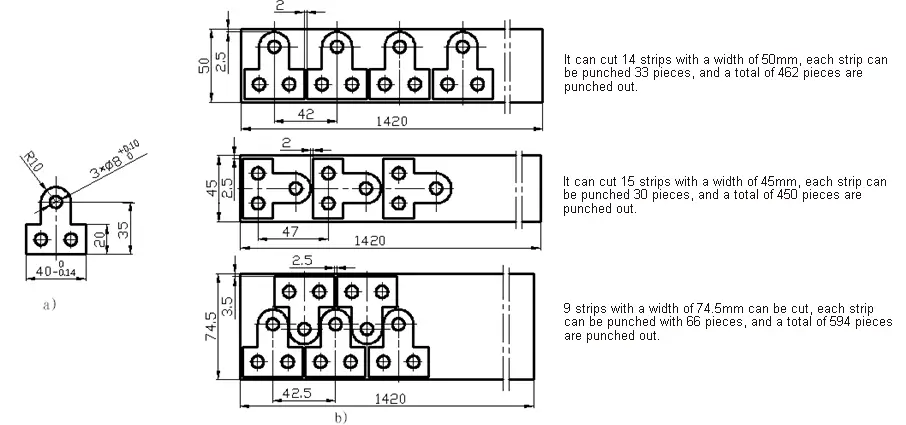

1.レイアウトと材料利用

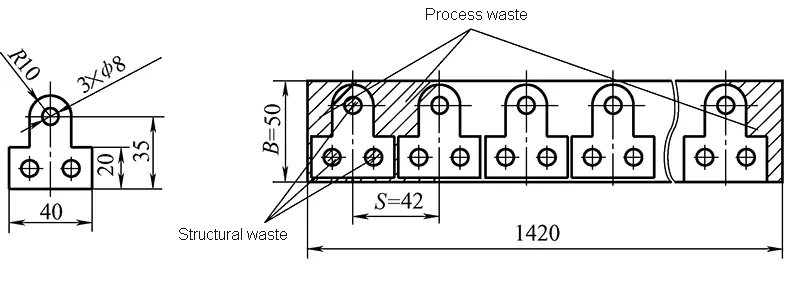

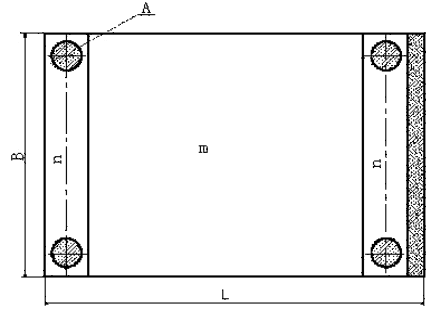

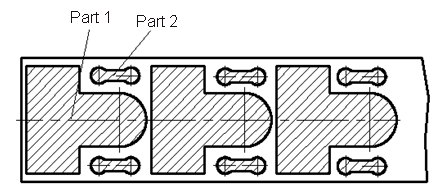

(1)レイアウト

レイアウトとは、シートまたはストリップ上のブランクの配置を指す。

合理的なレイアウト:材料の利用率を向上させ、コストを削減し、スタンピングの品質を確保し、金型の寿命を向上させる。

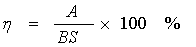

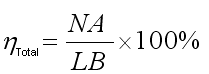

(2) 材料利用率

材料利用率とは、材料の使用面積に対する部品の実際の面積の割合である。

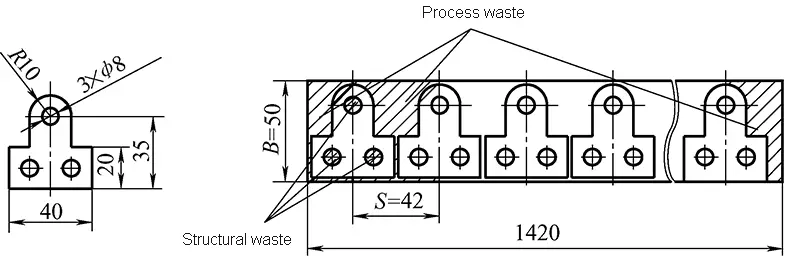

ワンステップでの材料利用:

シート(またはストリップ、ストリップ)上の総材料使用率:

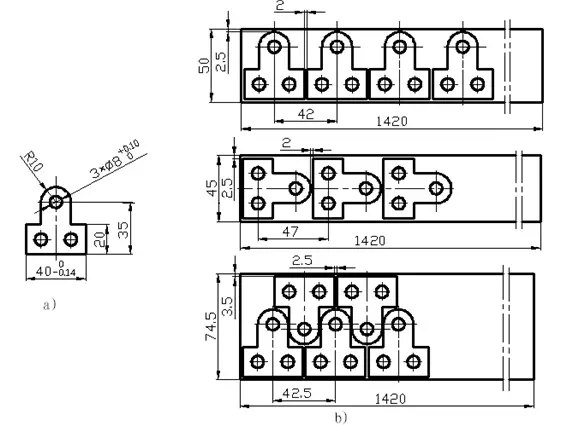

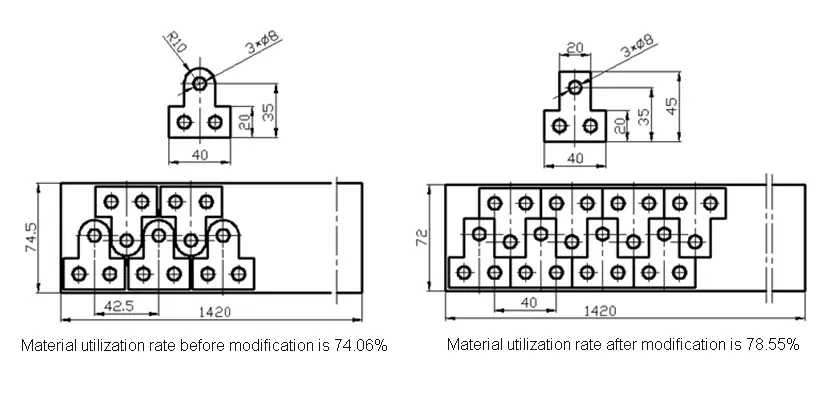

(3)材料利用率を向上させる方法

廃棄物の種類

プロセスの無駄を省くための対策:

構造廃棄物の活用策:

構造物の形状を変更し、材料の利用率を向上させる。

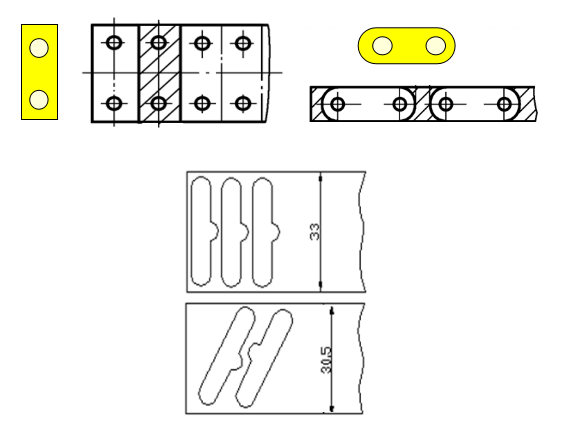

どちらの構造がより材料を節約できるか?

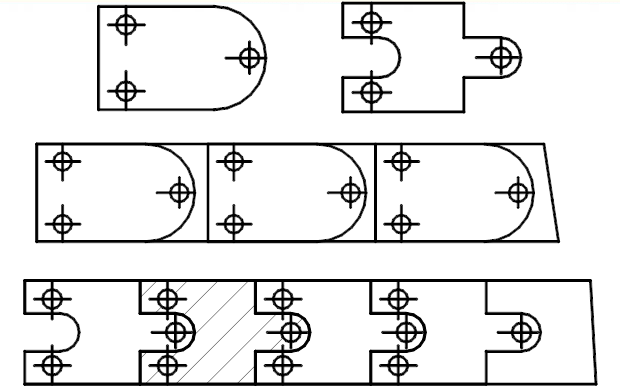

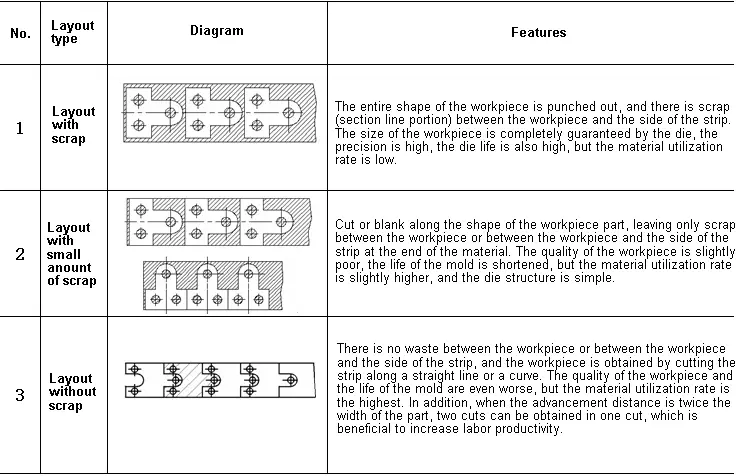

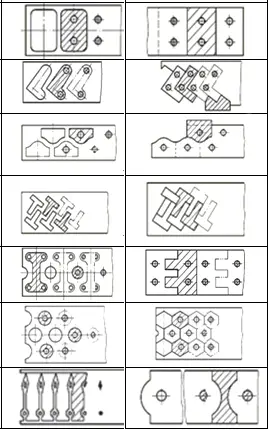

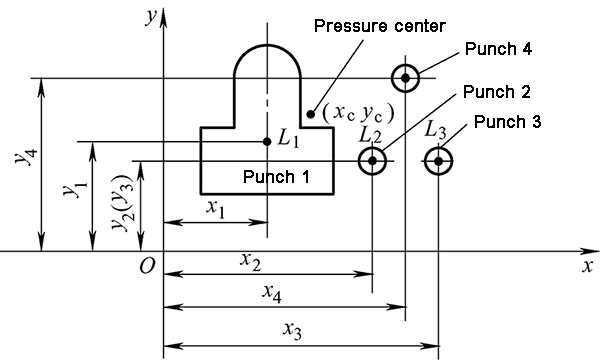

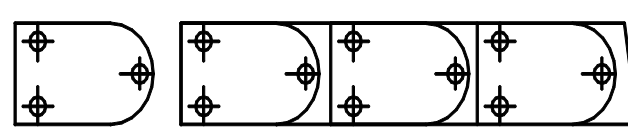

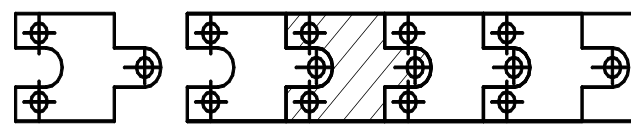

2.レイアウトタイプ

レイアウトフォーム

レイアウトの選択:

(1) ラッピング そしてその役割

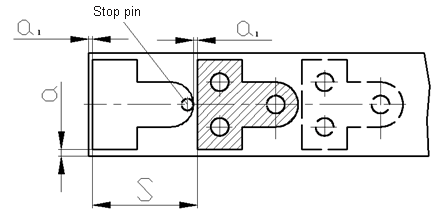

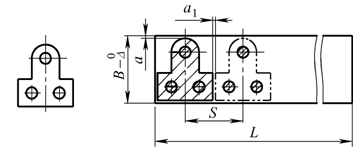

ラッピング:被加工材と被加工材の間、被加工材とストリップのエッジの間に残る加工滓。ラッピングa1とサイドラッピングaがある。

ラッピング機能:

ラッピング値の決定:

前進距離の決定:

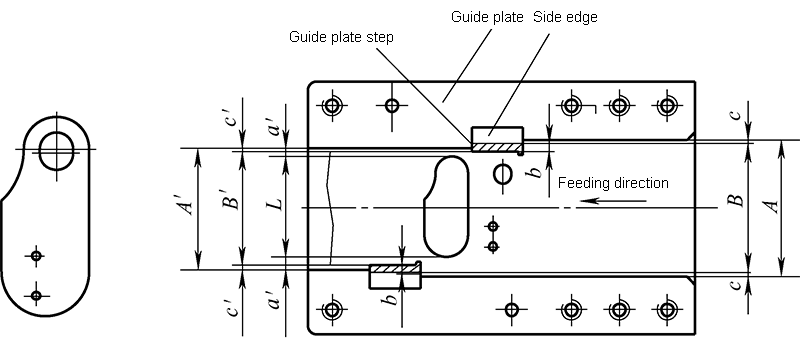

材料幅の決定:

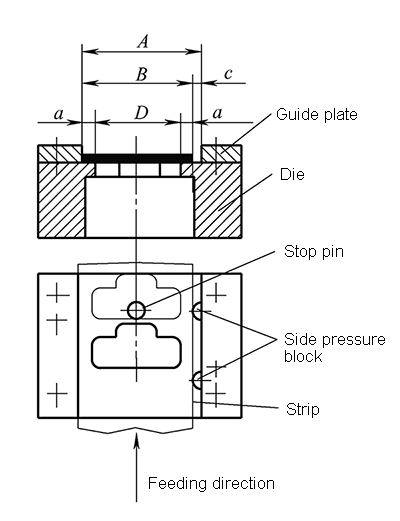

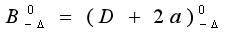

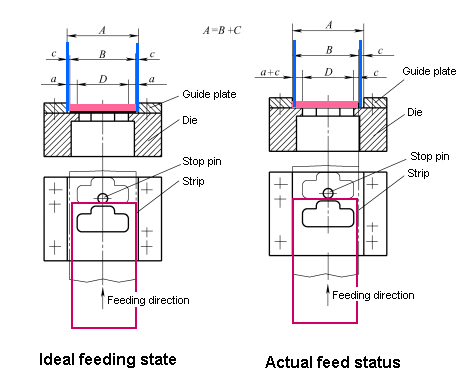

ストリップ幅の決定は、ストリップが金型内でどのように位置決めされるかに関係する:

1)サイドプレッシャー装置によるストリップ幅の決定

ストリップは常にガイドプレートの片側に供給される:

切断誤差

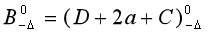

2)サイドプレッシャー装置を使用しないストリップ幅の決定

3)サイドエッジ位置決め時のストリップ幅の決定

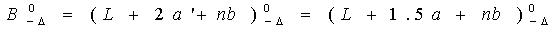

4)切断方法

縦にも横にもカットできる。

ηverticalとηhorizontalをそれぞれ計算し、比較して大きい方を選ぶ。

実際の生産では、生産効率や操作性も考慮する必要がある。

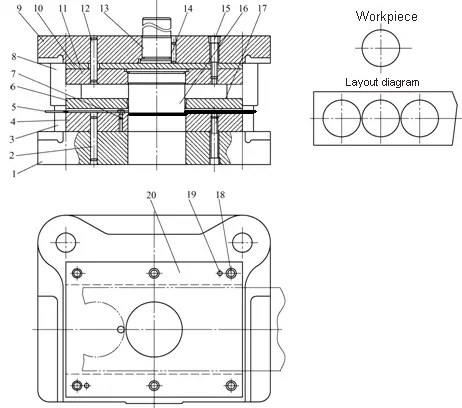

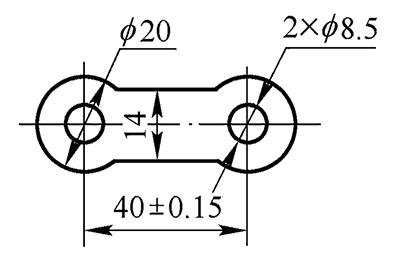

5)レイアウト図の作成

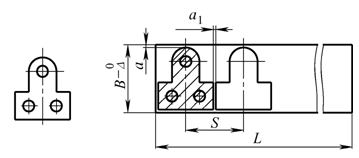

完全なレイアウトには、ストリップ幅寸法、ステップ距離S、ワークピース間のラップ、サイドラップを記す。レイアウト図は通常、総合組立図の右上に描かれる。

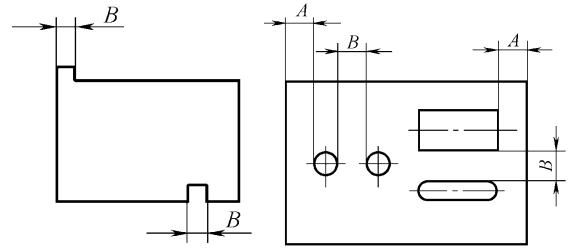

金型組立図に必要な図面

ブランキング工程の強さには主に以下のものがある:

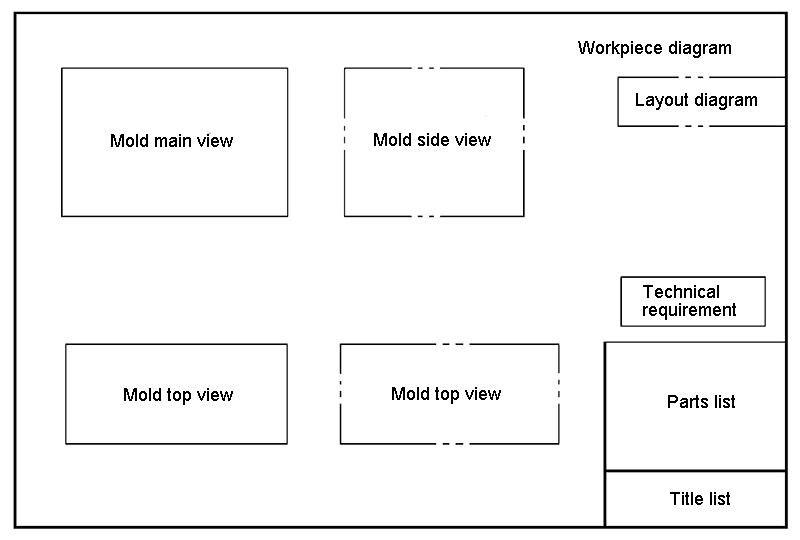

1.ブランキング力の計算

ブランキング力とは、ブランキング時に必要な圧力のこと。ブランキング時の最大値を指します。

一般的な平刃のダイで打ち抜く場合、ブランキング力Fは一般に次のように計算される:

注:

F --ブランキング・フォース

L --切断長

t --材料の厚さ

材料せん断強度

K --安全係数、一般にK = 1.3とする。

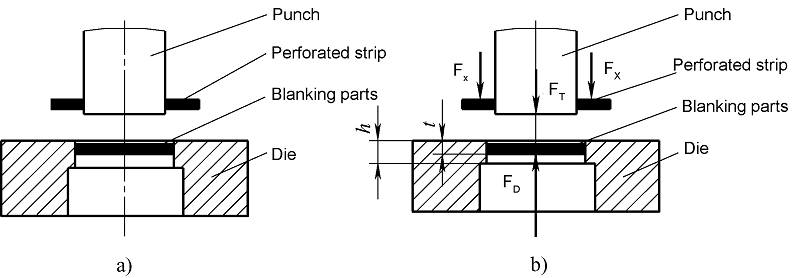

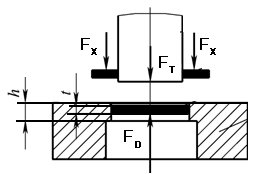

2.除荷力、推力、排出力の計算

除荷力、押出し力、排出力の計算式

KX、KT、KD--アンロード力、スラスト力、排出力の係数。

| 材料の厚さ t(mm) | KX | KT | KD | |

| スチール | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| アルミニウム、アルミニウム合金、銅、真鍮 | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

注:放電力係数KX は、穴、大きなオーバーラップ、複雑な輪郭を貫通する場合の上限とされる。

n...同時にダイエッジにあるブランキングパーツ(またはスクラップ)の数。

式の中で:

F-一衝撃力(N)

h...ダイ・オリフィスの直線端壁の高さ

t...シートの厚さ

について パンチ力 ブランキング時の力は、ブランキング力、アンローディング力、エジェクト力の合計である。

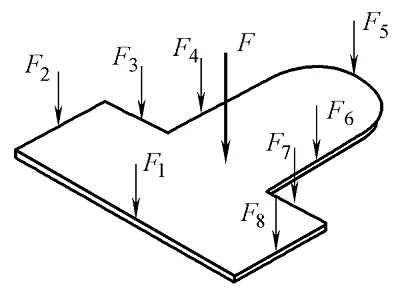

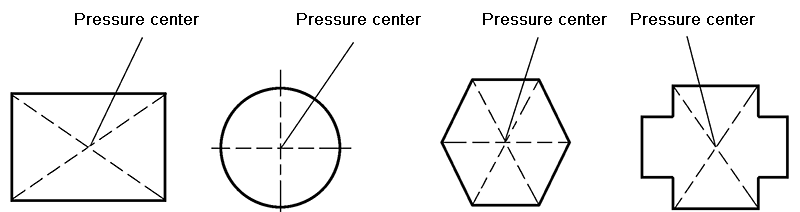

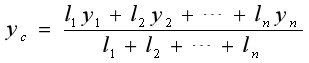

3.圧力中心の計算

圧力の中心は、スタンピングの結果力の作用点である。

ブランキング部の対称中心は、その圧力中心がブランキングプロファイルの幾何学的中心上にある。

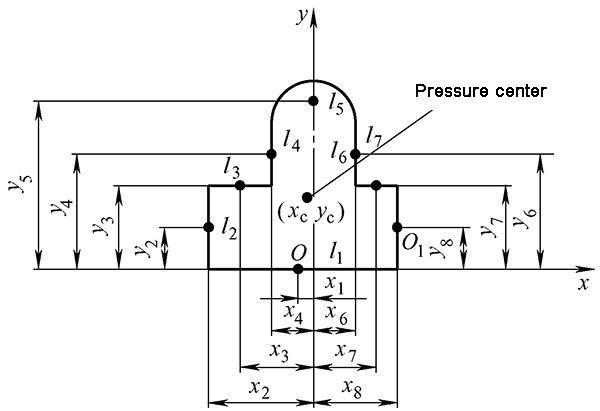

複雑な形状のワークや多凸型抜き部品の抜き圧力中心は、モーメントバランスの原理に従って解析的に計算することができます。

シングルパンチによる複雑なブランキングパーツの圧力中心の計算

1) ブランキングワークの輪郭を比例して描く。

2) 直方体座標系 xoy を確立する。

3) ブランキング部分の輪郭は、多数の直線セグメントと円弧セグメントLに分解される。1, L2, L3 ...Lnと他の基本的な線分。

4) 長さの計算 各基本線分の距離y1, y2, y3 ... yn とx1, x2, x3 ... xn 重心から座標軸x,yまで。

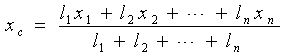

5) 座標xc とc 気圧の中心の。

マルチプレスパンチングにおける圧力中心の計算

1) 各パンチの輪郭を比例して描く

2) デカルト座標系xoyの確立

3) 各凸ダイスの重心座標を求める(xi, yi)

4) 打ち抜き長さ Li 各パンチの

5) 座標xc とc 圧力中心の

ブランキングパーツの技術性とは、ブランキングプロセスに対するブランキングパーツの適応性を指す。製品設計の観点からの要求事項である。

良好な打ち抜き加工とは、通常の打ち抜き加工方法を用いて、より高い金型寿命と生産性、より低いコストという条件下で、適格な打ち抜き部品を得ることができるということである。

ブランキングパーツの加工性は、その構造形状、要求精度、形状および位置の公差、技術的要件によって決定される。

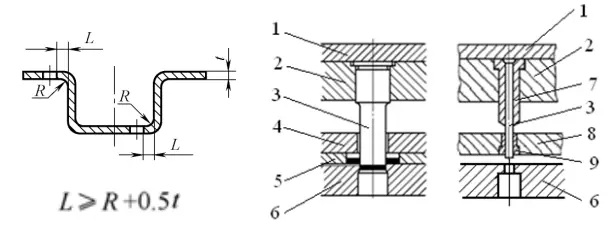

1.ブランキング部品の構造技術

(1)ブランキング部分の構造はできるだけシンプルで対称的である。

(2)ブランキング部の形状および内孔は、鋭角を避け、適切な丸みを帯びた角とする。

(3)ブランキング部に細長いカンチレバーや溝は避ける。一般に凸部と凹部の幅Bは板厚tの1.5倍以上、すなわちB≧1.5tとする。

(4)穴端距離および穴間隔は、板厚tの1.5倍以上とする。

(5)曲線や深絞りの部品に穴を開ける場合は、穴の端と直線壁との間に一定の距離を保つ必要がある。

(6)ピアスの穴の大きさは、小さすぎないこと。

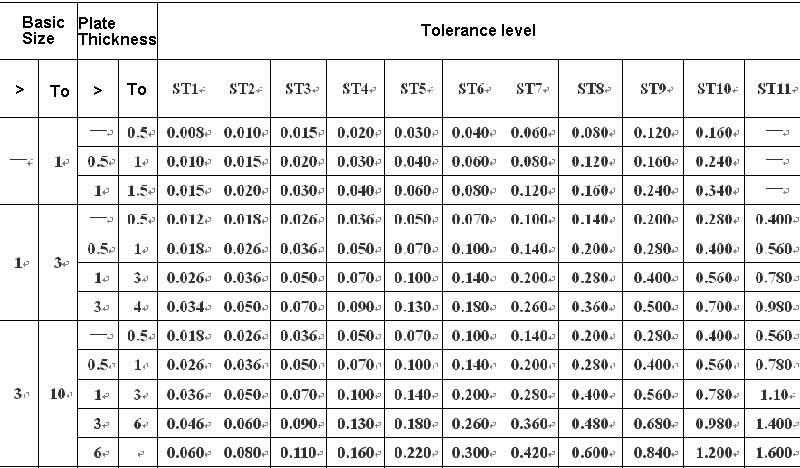

STという記号で表され、ST1からST11まで11段階に分かれている。

表3-12 一般的なブランク部品の公差等級の選択(GB / T13914-2002)

| 材料の厚さ t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| 表面粗さ ブランキング部のRa/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

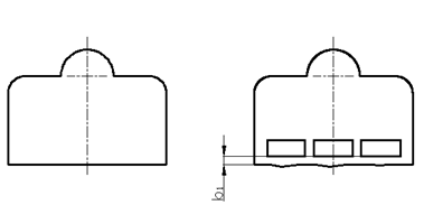

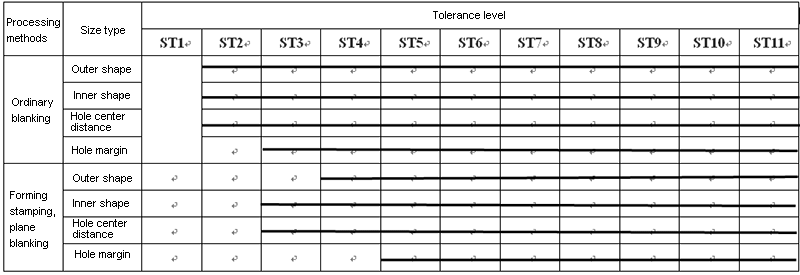

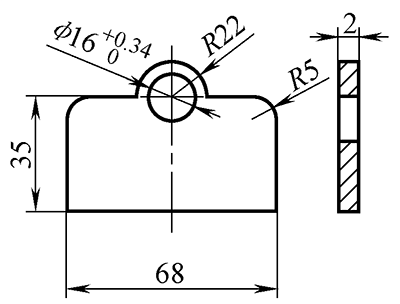

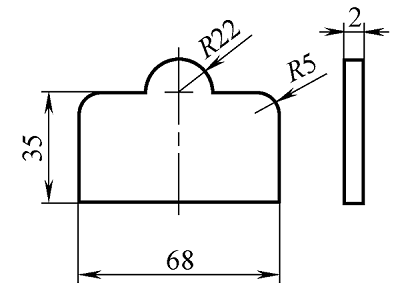

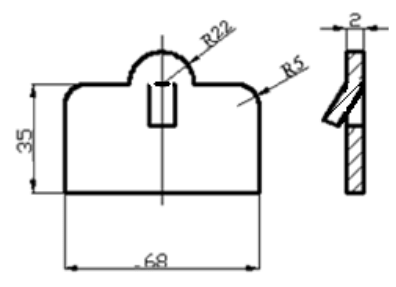

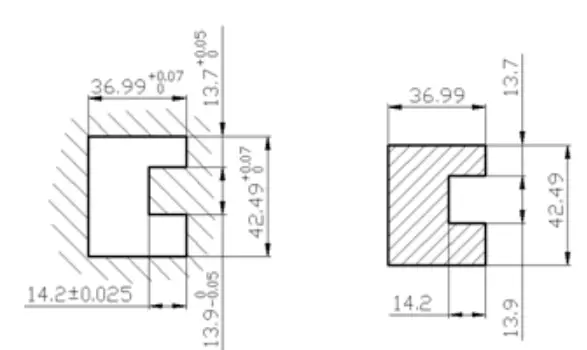

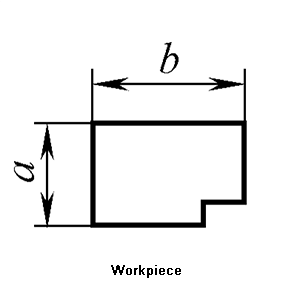

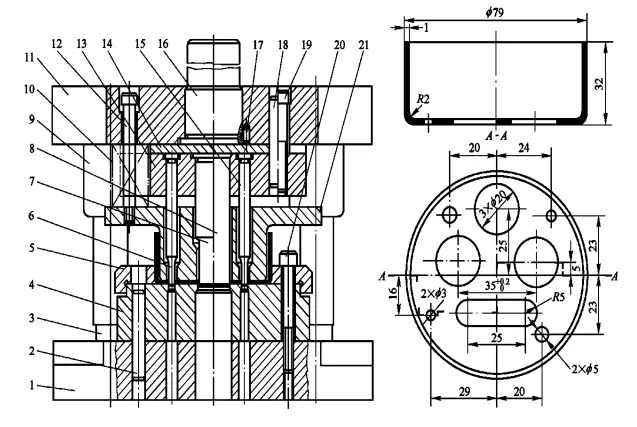

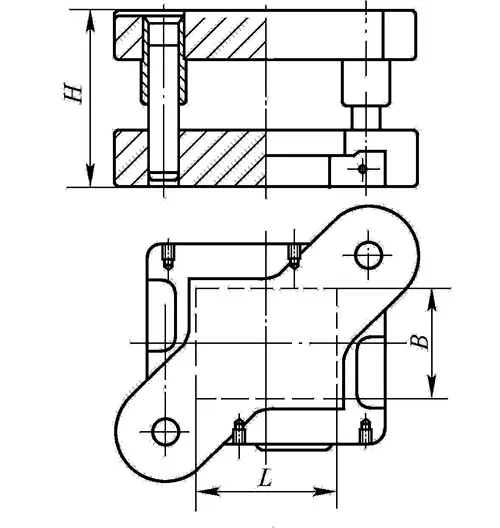

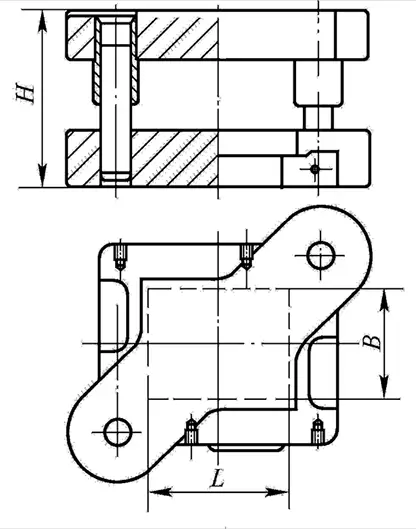

例3-3 図に示すブランキング部品はQ235材で厚さ2mmである。ブランキング加工性を解析してみよう。

分析する:

(1) ブランキング構造は左右対称で、溝、カンチレバー、鋭角などがなく、ブランキングプロセスの要件を満たしている。

(2) 表3-11および表3-12からわかるように、内孔の精度と外径寸法および穴の精度は、表3-11および表3-12に示すとおりである。 中心距離 はいずれも一般的な精度が要求されるもので、通常のブランキングで打ち抜くことができる。

(3) 図3-42と表3-9からわかるように、打ち抜き穴の大きさ、穴の余白、穴の間隔の寸法はすべて最低条件を満たしており、複合打ち抜きを使用することができる。

(4) Q235は一般的に使用されている。 プレス また、プレス加工性も良好である。

まとめると、このブランキング部品はブランキング加工性が良く、打ち抜き加工に適している。

プロセス分析に基づき、構造、精度、サイズ、バッチなどの側面から総合的に検討し、解決する必要がある:

ブランキングパーツに必要な基本工程の数は、その形状から直接判断することができる。

基本操作数の決定例

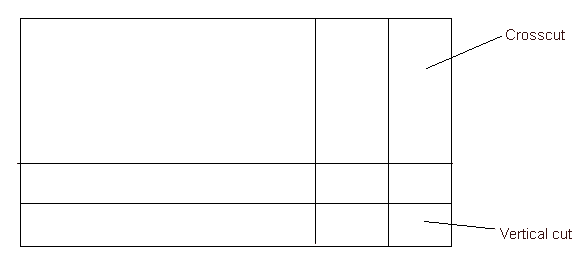

対応する金型はシングルステップ 抜き型複合パンチ金型と順送パンチ金型。

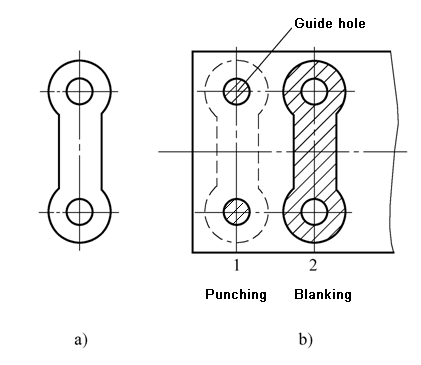

複合打ち抜き金型

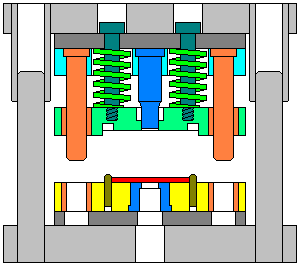

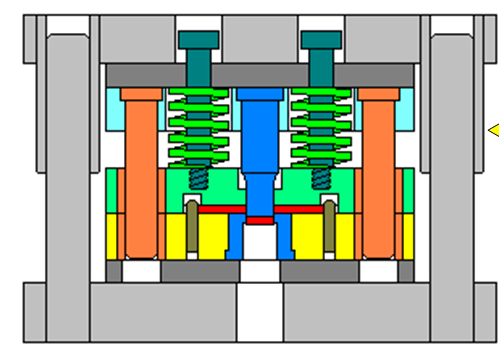

ステーションは1つだけで、プレスの1ストロークで2つ以上のパンチ工程が同時に完了する。

順送金型

プレスの一回のストロークで、送り方向に連続して配置された複数のステーション上で、複数の打ち抜き工程用の金型が同時に完成する。

3種類の金型の比較

| 金型タイプ | 単一工程金型 | 複合モード | プログレッシブ金型 |

| ステーション数 | 1 | 1 | 2種類以上 |

| 完了した手術の数 | 1種類 | 2種類以上 | 2種類以上 |

| 適切なブランクサイズ | 大・中 | 大・中・小 | 中・小型 |

| 材料要件 | ストリップ幅は厳密ではなく、スクラップも使用できる。 | ストリップ幅は厳密ではなく、スクラップも使用できる。 | ストリップまたはストリップに関する厳しい要件 |

| パンチング精度 | 低い | 高い | この2つの間に |

| 生産性 | 低い | 高い | 非常に高い |

| 機械化と自動化の可能性 | より簡単に | 困難で複雑なワークと廃棄物の除去 | 簡単 |

| 申し込み | 大型精密部品、大中型部品の中・小ロット生産、大型部品の大量生産に適しています。 | 大型、中型、小型部品の大量生産に適しています。 複雑な形状 と高精度の要求 | 複雑な形状や高精度が要求される中小部品の大量生産に適しています。 |

そのプロセスは複雑で、どのように選べばいいのか?

一般的な原則はこうだ:

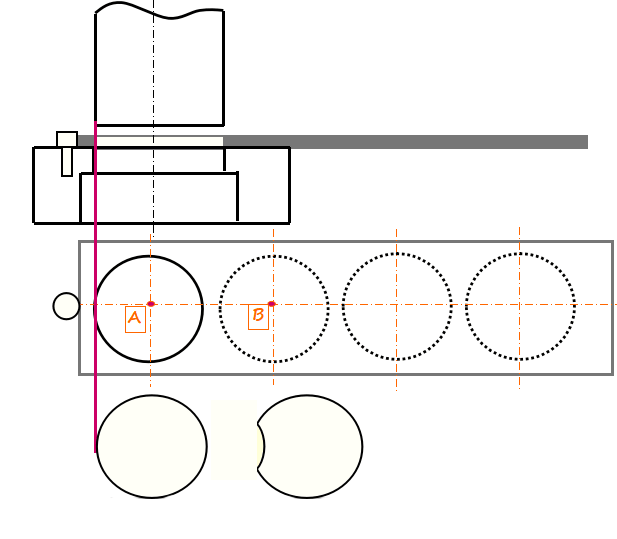

(1)プログレッシブ・パンチングのオーダー配列

(2)多段ブランキング部品の単段ブランキングのシーケンス配置:

プログレッシブ・スタンピングの順序の例

スタンピングスキームの決定方法の例

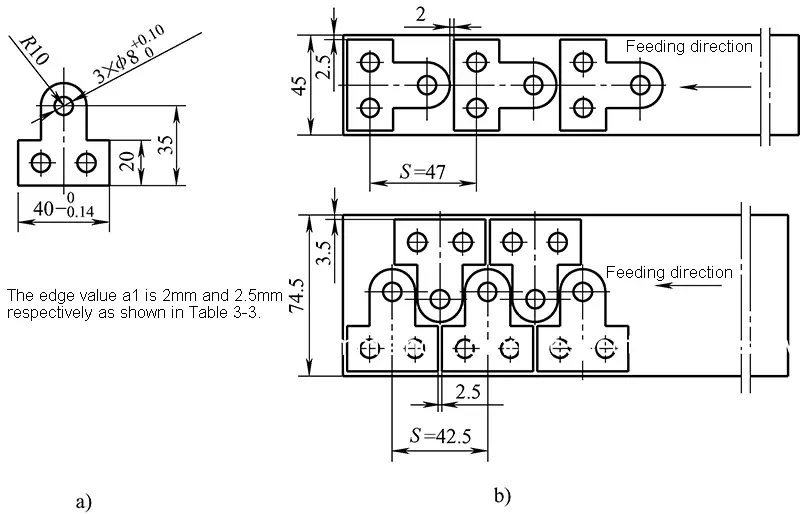

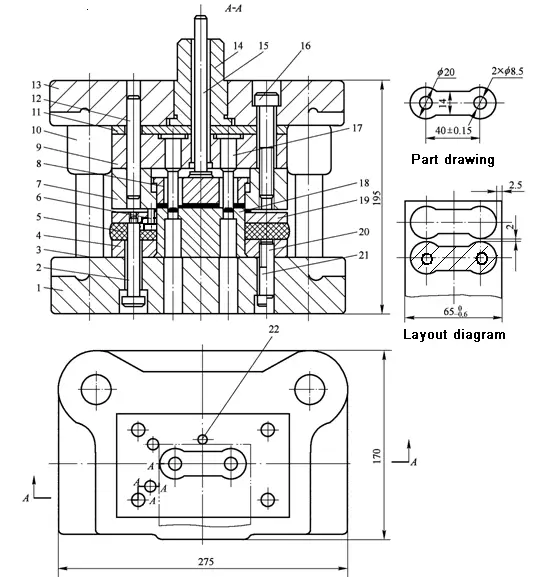

例3-4 図解部品のプレス加工、年間生産量300万個、プレス加工工程計画の策定が必要。

(1) スタンピング技術の分析

1) ブランキング構造は左右対称で、溝、カンチレバー、鋭角などがなく、ブランキングプロセスの要件を満たしている。

2) 表3-11と表3-12からわかるように、内孔と外寸の精度と孔の中心距離の精度は一般的な要求精度に属し、通常の打ち抜きで打ち抜くことができる。

3) 図3-42と表3-9からわかるように、打ち抜き穴の大きさ、エッジの距離、穴のピッチの大きさは最低条件を満たしており、複合打ち抜きを使用することができる。

4)Q235は一般的に使用されるプレス材料であり、プレス加工性が良い。

まとめると、このブランキング部品は打ち抜き加工性がよく、打ち抜き加工に適している。

(2) スタンピング工程計画の決定

この部品は、ブランキングとピアシングという2つの基本的なブランキング工程を必要とする。上記のプロセス分析によると、以下の3つのプロセスソリューションが挙げられる:

(3) 分析と比較

第一の解決策は、金型構造は単純だが、2工程、2組の金型を必要とし、生産性が低く、大量生産に必要な効率性を満たすことが難しい。

2つ目の解決策では、金型は1組で済みます。ブランキング部の形状、位置精度、寸法精度は容易に保証できる。生産性は第一の解決策より高いが、金型構造は第一の解決策より複雑で、操作は不便である。

オプション3も一対の金型を必要とするが、これは操作に便利で安全であり、生産性が最も高い。金型構造はオプション1より複雑である。打ち抜き部品の精度はオプション1とオプション2の中間である。しかし、製品自体の精度は高くないため、製品の精度要求を満たすことができます。

上記3つのスキームの分析と比較を通じて、以下の3つのスキームを採用するのがベターである。 プレス加工 この部分の

| そうだ。 | 分類基準 | 名称 |

| 1 | プレス加工特性 | ブランキング・ダイ、 曲げ金型深絞りダイス、成形ダイスなど。 |

| 2 | さまざまなプロセスの組み合わせ | 単一工程金型(単純金型)、複合金型、順送型(連続金型、スキップ金型) |

| 3 | さまざまなオリエンテーション方法 | ガイド金型、ガイドプレート金型、ガイドコラム金型などなし。 |

| 4 | さまざまな排出方法 | 硬質放電ダイス、弾性放電ダイス |

| 5 | 距離をコントロールするさまざまな方法 | ストッパーピンタイプ、サイドブレードタイプ、ガイドピンタイプなど。 |

| 6 | 金型加工部品の材料は異なる。 | 超硬金型、亜鉛系合金金型、ゴム型など |

| 7 | … | … |

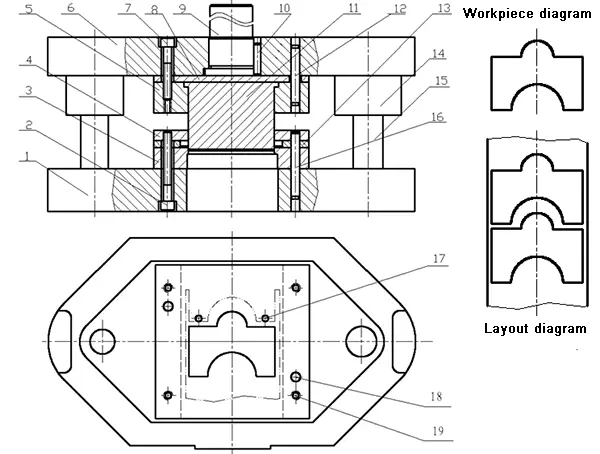

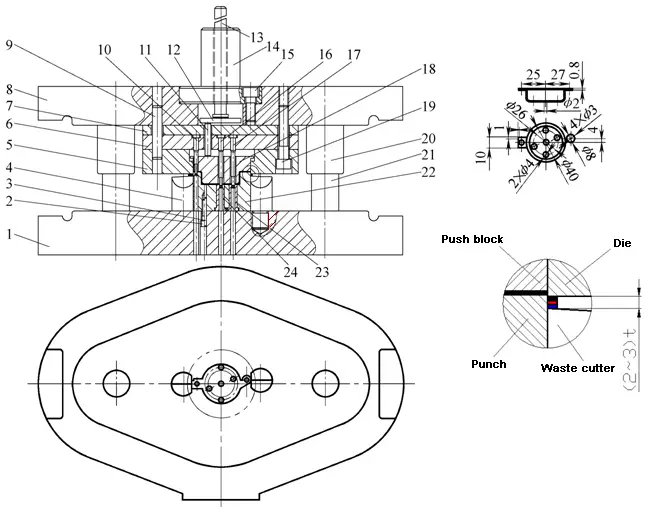

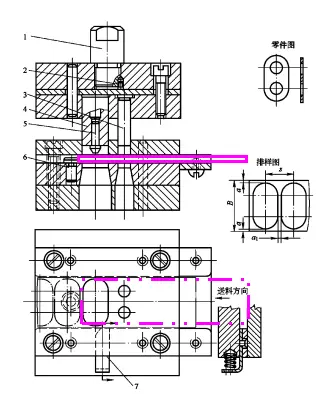

金型構造図の閲覧方法

視聴方法とステップ

-タイトルバーで金型名を確認する

-ワークを見る

-レイアウト図を見て、送り方向を理解し、位置決め部分のおおよその位置を知る。

-メインビューを見る

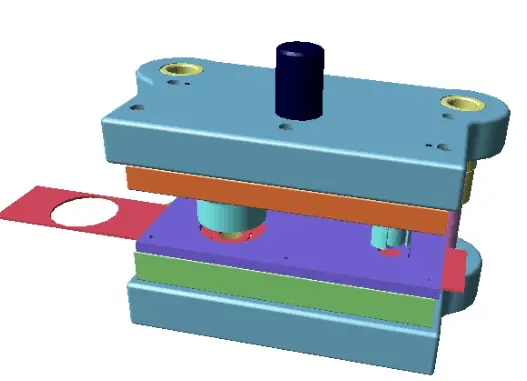

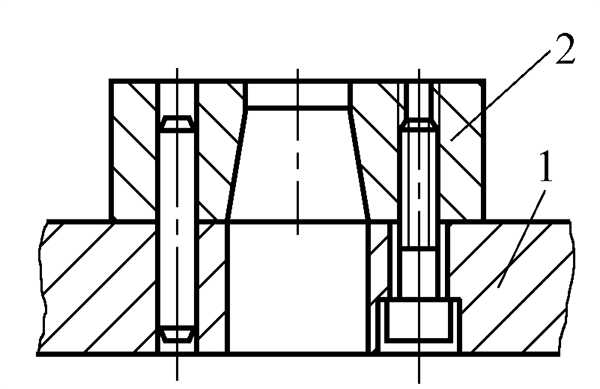

単工程金型は単純金型とも呼ばれ、プレスの1ストロークで1つのプレス工程のみを完了する金型を指す。

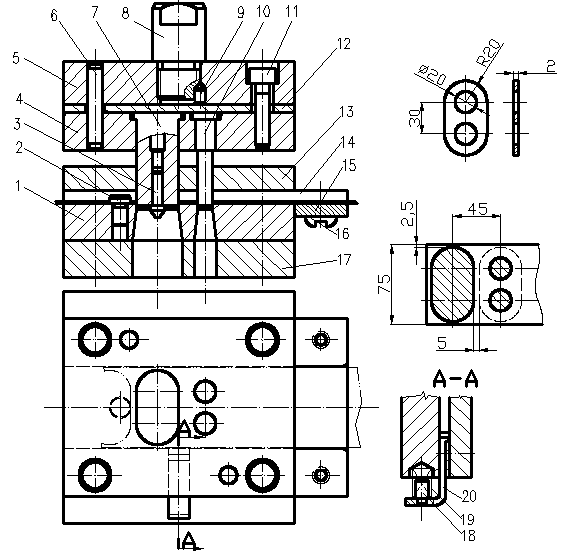

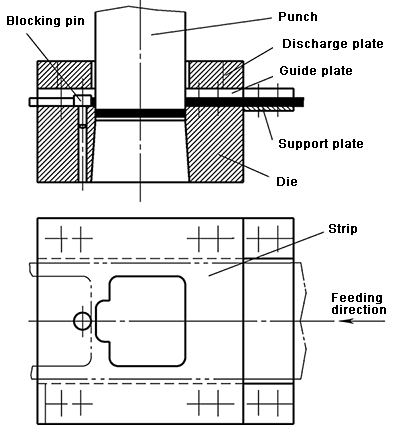

剛性排出装置付きブランキングダイ

弾性放電装置付きブランキングダイ

弾性排出装置付き単工程ブランキングダイ

分離が起こる

ピアス型

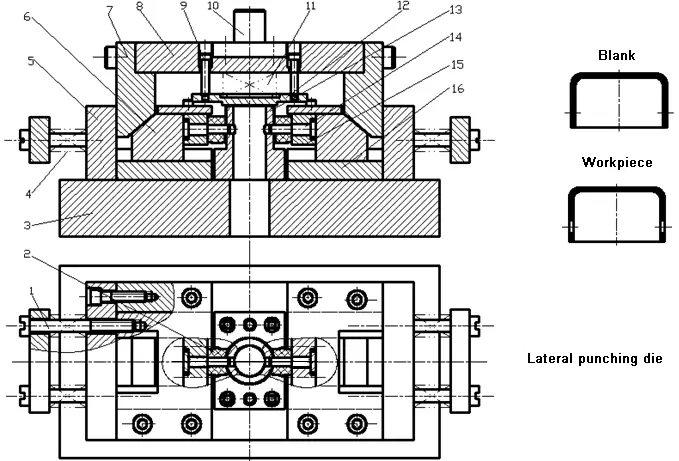

斜めくさび型横型ピアス金型

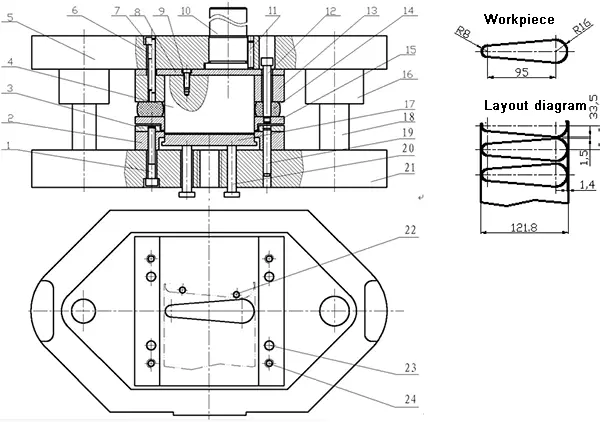

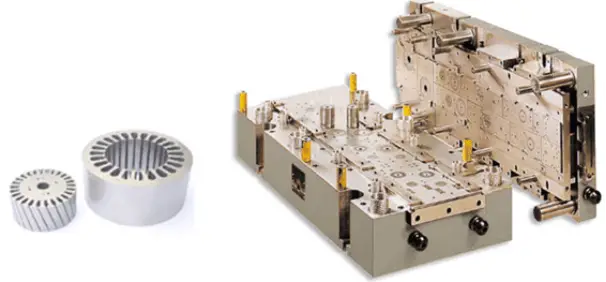

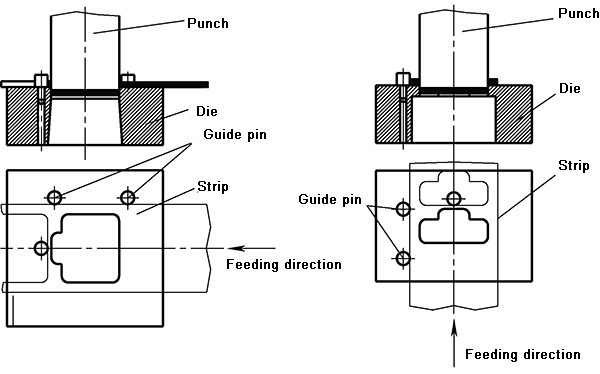

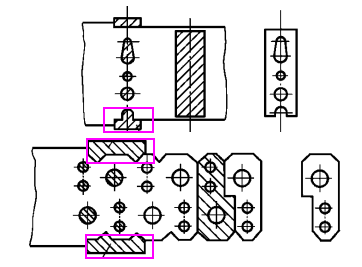

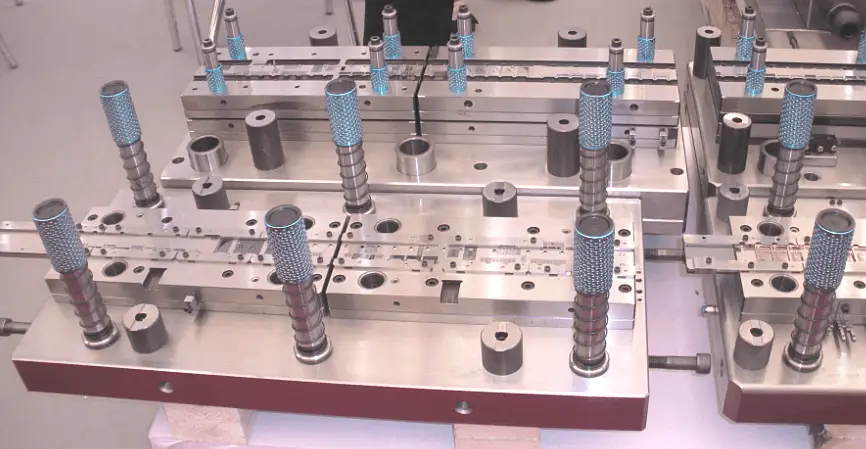

2.順送金型の代表的な構造

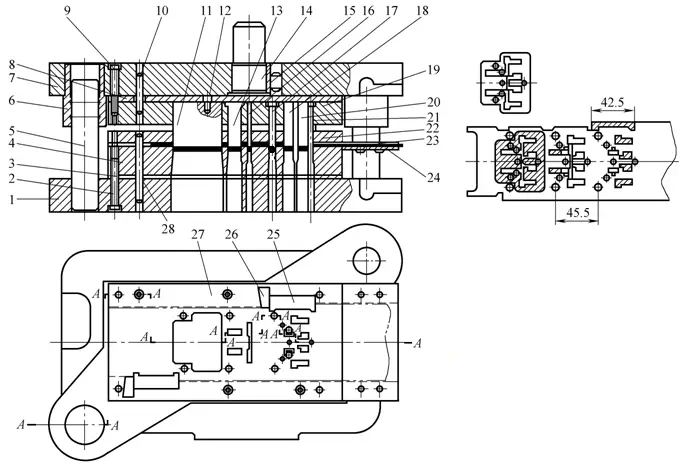

プログレッシブ金型は、連続金型またはスキップ金型としても知られ、プレスの1ストロークで送り方向の複数のステーションで同時に複数のスタンピング工程を完了する金型を指す。

ピアシング・ブランキング順送金型

パンチングとブランキング ガイドピンを使った一定距離の順送りダイ

ピアシング・ブランキング順送金型、両側刃距離付

プログレッシブ・ブランキング・ダイ、サイドエッジとガイドピンの接合距離

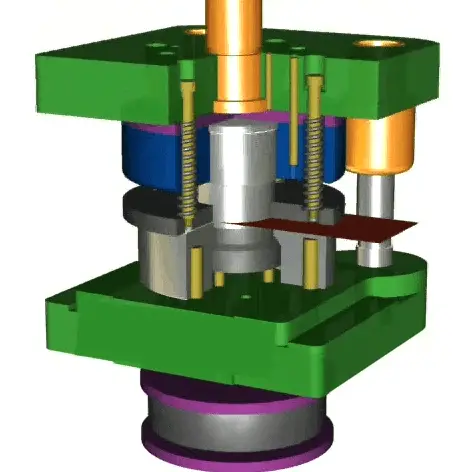

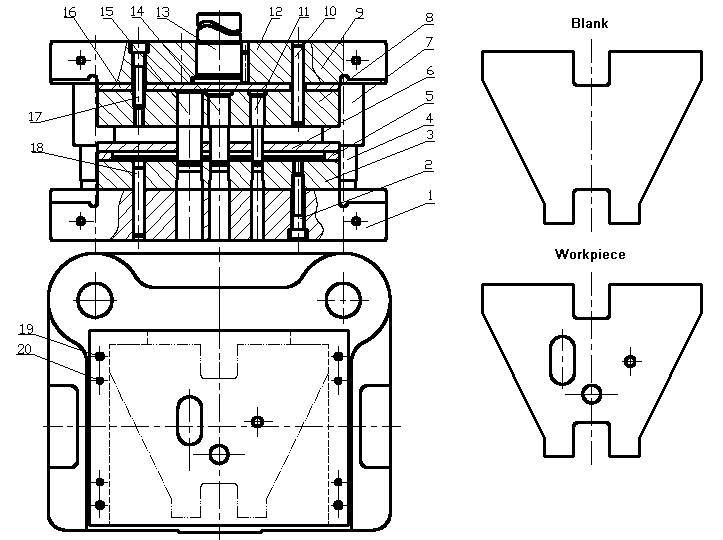

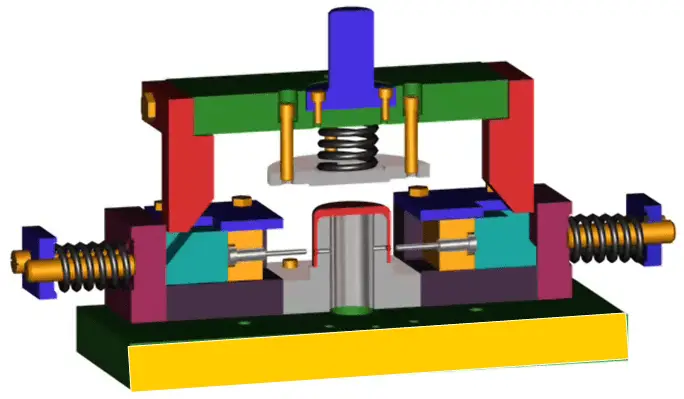

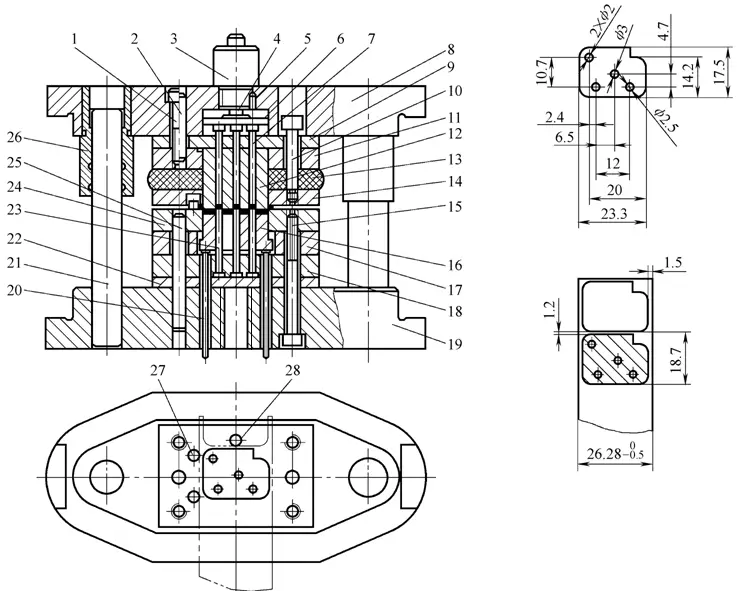

3.代表的な複合金型の構造

複合金型とは、ステーションが1つしかなく、1回のプレスストロークで2つ以上のプレス工程を同時に完了する金型のことである。

成形金型とフリップチップ複合金型の比較

| 金型タイプ/特徴 | 成形用複合金型 | フリップチップ複合ダイ |

| ブランキングダイの位置 | 下型 | 上型 |

| ワークの平面度 | プレス材の作用により、加工物の平坦度は良好である。 | 貧しい |

| パンチ可能なワークの穴のマージン | 小さめ | より大きい |

| 操作が簡単で安全 | にとって不都合 パンチ材料 | より便利に |

| 適用範囲 | より軟らかく、より薄く、より平坦度の高い材料で部品を打ち抜く。 | 幅広い用途 |

成形用複合金型

フリップチップ複合ダイ

トリミングとピアス複合ダイ

剛弾性プッシャー装置付き倒立複合金型

単工程の金型では、フロントマウント構造の金型の利便性から、フロントマウント構造が好ましい;

複合金型は、フリップチップ構造の複合金型が便利で安全なため、実生産ではフリップチップ構造が優先される。打ち抜きシートが薄く、穴間隔がやや小さく、ワークの平坦性が要求される場合は、フロントマウント構造の複合金型を選択する。

中・小型部品の大量生産では、省力化と生産効率の向上を図るため、自動供給による順送型が広く採用されている。

構造部品を加工する:

補助構造部品:

この機能は、材料を分離し、必要な形状とサイズのブランクを得ることである。

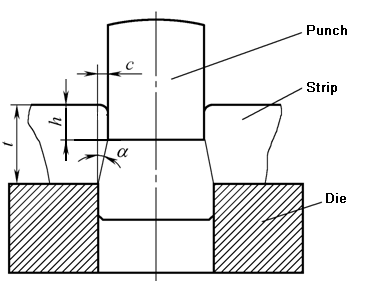

ブランキング・ダイ・クリアランスとは、ブランキング・ダイにおけるダイとパンチ・エッジの側壁との間の距離を指す。記号cで表され、片側の隙間を指す。(GB / T16743-2010)

(1) クリアランスがブランキング工程に与える影響

1) クリアランスCが部品の品質に及ぼす影響。クリアランスの値を適切に小さくすることで、ブランキング部品の断面品質を効果的に向上させることができる。

2) クリアランスCが打ち抜き加工力に及ぼす影響

Cが大きくなると、パンチ力Fはある程度減少する。

Cが増加すると、FX, FTそしてFE が減少すると、全パンチ圧力が減少する。

逆にZを小さくすると、各ブランキング加工力が大きくなり、総打抜き圧力が大きくなる。

3) クリアランスCが金型寿命に及ぼす影響

金型破損の形態:摩耗、ダイエッジの割れ、チッピング、変形など。

隙間Cは主に金型の摩耗とエッジクラックに影響する。

Cを大きくすると、ブランキング加工の力が小さくなるため、金型の摩耗が少なくなり、ダイスエッジの割れが少なくなるため、寿命が延びる。逆に寿命は短くなる。

分析結果

(2) 妥当なギャップ値の決定

1) 妥当なギャップ値の理論計算

根拠上下のカッティングエッジのクラックが重なり、金型の隙間が適度である。

表3-19 ブランク・クリアランスの分類 メタルシート

| プロジェクト名 | カテゴリーとギャップ値 | |||||

| クラスi | クラスII | クラスIII | クラス | クラスV | ||

| 剪断面の特徴 |  |  |  |  |  | |

| キック角度 R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| ブライト・バンドの高さ B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| 破砕帯の高さ F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| バリ高さ h | スレンダー | ミディアム | 平均 | 高い | より高い | |

| ブレーク角度 a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| 平坦度 f | グッド | かなり良い | 平均 | 貧しい | もっと悪い | |

| 寸法精度 | ブランキングピース | 金型サイズに非常に近い | ダイサイズに近い | 金型サイズよりわずかに小さい | ダイサイズ以下 | ダイサイズ以下 |

| パンチングピース | パンチサイズに非常に近い | パンチサイズに近い | パンチサイズよりやや大きめ | パンチサイズより大きい | パンチサイズより大きい | |

| パンチ力 | より大きい | 大型 | 平均 | 小さい | 小さめ | |

| 吐出力,押付力 | 大型 | より大きい | 最小 | 小さめ | 小さい | |

| ダイ・ライフ | 低い | より低い | より高い | 高い | より高い | |

表 3-20 金属シートのブランキング値 (GB / T16743-2010)

| 材料 | せん断強度 Mpa | 初期ギャップ(片側ギャップ)%t | ||||

| クラスi | クラスII | クラスIII | クラス | クラスV | ||

| 軟鋼08F、10F、10、20、 Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| 中炭素鋼45、ステンレス鋼1Cr18Ni9Ti、 4Cr13膨張合金(コバール) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| 高炭素鋼 T8A、T10A、65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| 純アルミニウム1060、1050A、1035、1200、アルミニウム合金(軟質)3A21、黄銅(軟質)H62、純銅(軟質)T1、T2、T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| 黄銅(硬質)H62、鉛黄銅HPb59-1、純銅(硬質)T1、T2、T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| アルミニウム合金(硬質) ZA12、錫りん青銅 QSn4-2.5、アルミニウム青銅 QA17、ベリリウム青銅 QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| マグネシウム合金 MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| 電気技師 ケイ素鋼 | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) ブランキング・ギャップの選択方法

金属板のブランク・クリアランスを選択する場合、ブランク部品の技術要件、使用特性、特定の生産条件などに応じて、まず表3-19に従って採用するクリアランスのタイプを決定し、次に表3-20に従ってこのタイプのギャップ値を適宜選択する。

新しい金型の隙間は、隙間の値の中で最も小さいものでなければならない。

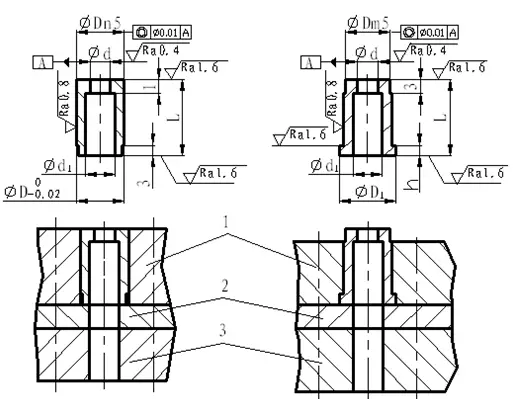

2.パンチとダイの刃先の寸法と公差の決定

(1) パンチとダイの刃先サイズの計算原理

(2) 刃先サイズの計算方法

刃先サイズの計算方法は、金型加工方法と関連している。一般的な金型加工方法は2つある:

2つの金型加工方法の比較

| 金型加工方法 | 分離処理方式(インターチェンジ処理方式) | 協同処理 |

| 定義 | パンチとダイはそれぞれ、それぞれの図面に従って最終的なサイズに加工される。 | 基準金型は最初に加工され、非基準金型のエッジサイズは、すでにカットされた基準金型のエッジの実際のサイズに応じて、最小限の合理的なクリアランスに従って構成されます。 |

| メリット | (1)パンチとダイを並行して製造できるため、金型の製造サイクルを短縮できる; (2) 金型部品は交換可能である。 | (1)金型の隙間は準備によって保証され、金型加工の難易度を下げる; (2)詳細な参考モデル部品の図面を描くだけで、図面作成の手間を減らすことができる。 |

| デメリット | (1)パンチとダイを別々に部品図にする必要がある; (2)金型の隙間は金型加工の精度によって確保されるため、金型の加工難易度が高くなる。 | 非基準金型は基準金型を製造した後に製造しなければならず、金型製造サイクルが長い。 |

| 申し込み | 金型製造技術の発展に伴い、実際の生産現場では、ほとんどの金型が別々の加工方法で製造されており、加工方法の適用が少なくなってきている。. | |

1)オスとメスの金型を分けて処理する

摩耗係数 x 値

| 材料の厚さ t/mm | 非円形ワーク x 値 | 円形ワーク x値 | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| ワーク公差 Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

刃先サイズの計算例

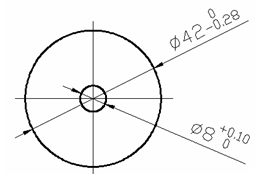

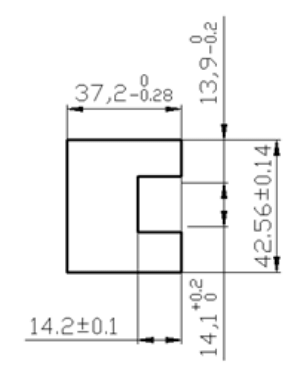

例3-7 図3-73に示す部品を打ち抜く。材質はQ235で、板厚はt=2mmです。打ち抜きと型抜きの刃先寸法と公差を計算しなさい。

解決策図3-73に示すように、この部品はブランキングとピアスの2工程が必要です。ダイエッジのサイズと公差は以下のように計算されます。

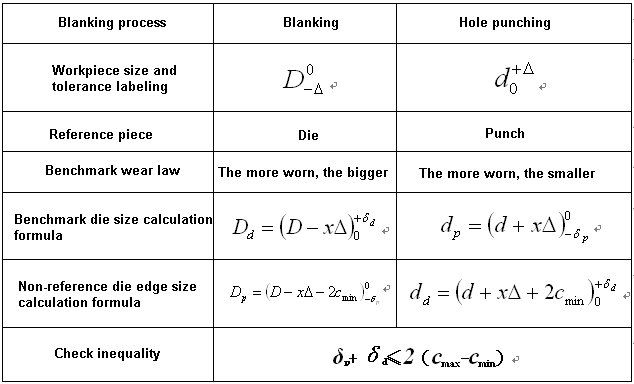

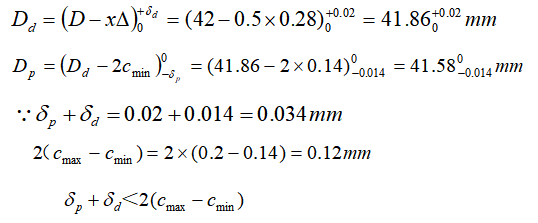

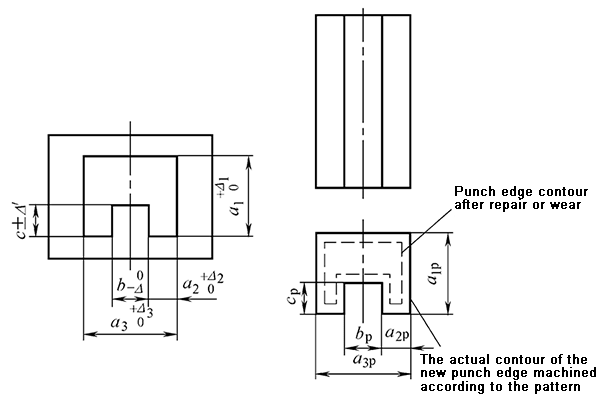

1) ブランキング

凹型をベースに、規則的な形状のため、金型は別々に加工される。

表3-19と表3-20をチェックすると、c=(7%~10%)tとなる:

cmin =7%t=0.07×2=0.14mm。

cmax=10%t=0.10×2=0.2mm;

表3-24を調べて摩耗係数を求める: x = 0.5;

表3-25で調べた凸型と凹型の製造偏差は、δp=0.014mm、δd=0.02mmである:δp=0.014mm、δd=0.02mmである;

計算式より算出:

したがって、金型の精度は適切である。

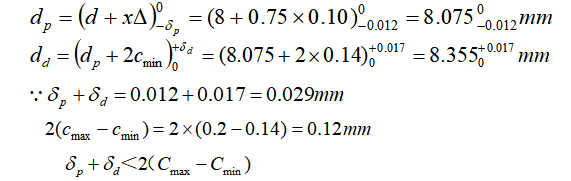

2) ピアス

ポンチを参考にすると、穴の形状が単純なため、金型は別製法で加工する。

表3-24を参照:χ=0.75

表3-25をチェックして求める:δp=0.012mm、δd=0.017mm。

表3-23の計算式から算出:

したがって、金型の精度は適切である。

2) 男性と女性の金型加工の調整

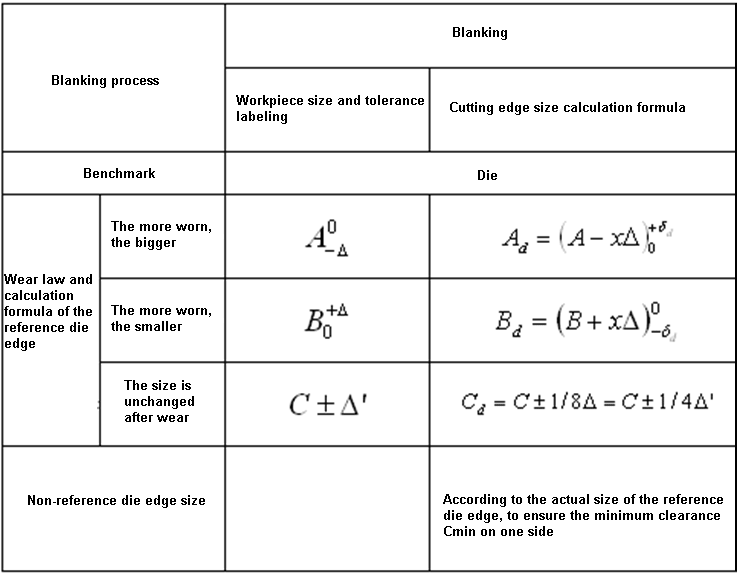

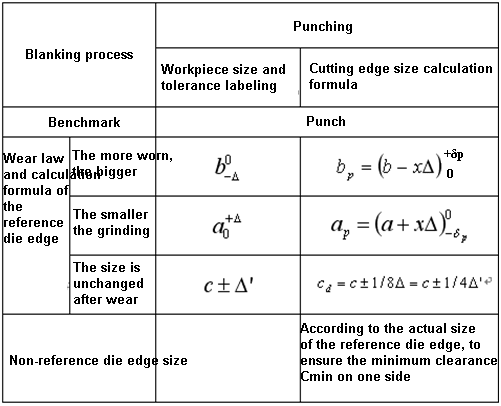

協働加工時の抜き型エッジサイズの計算式

協働加工時の抜き型エッジサイズの計算式

機械加工法を用いた場合の凸部と凹部の図面例

刃先の寸法公差に注意する。

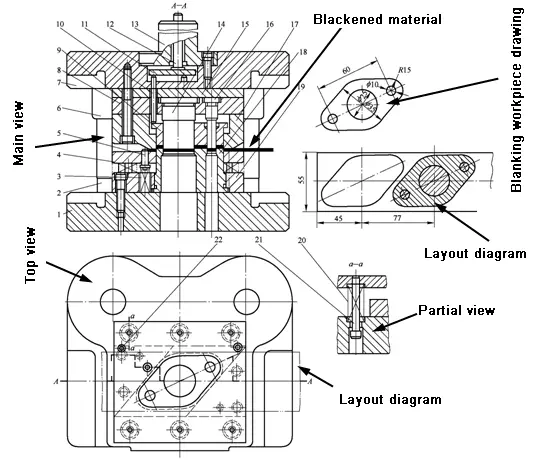

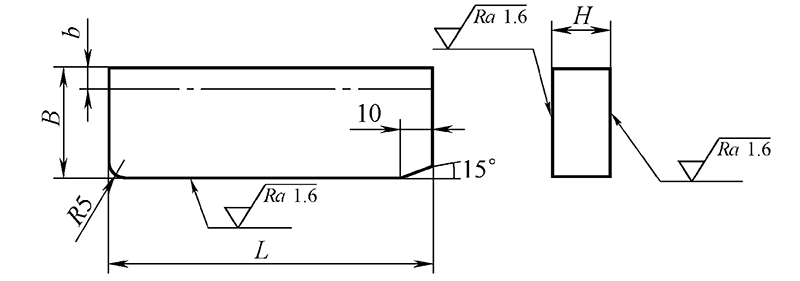

3.作業部品の構造設計と規格の選択

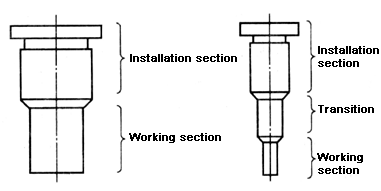

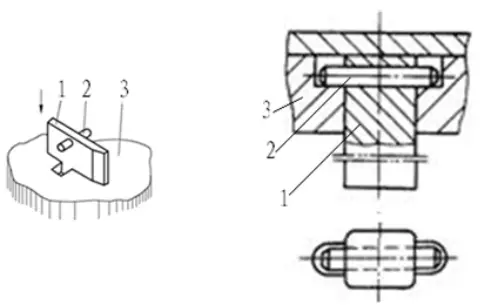

(1)凸金型の構造と固定方法

パンチを設計する際に解決すべき問題

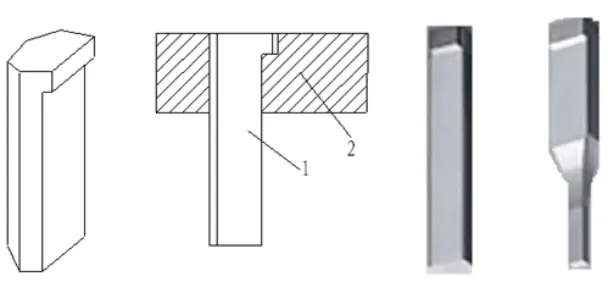

断面形状によって、円形断面パンチと異形断面パンチがある。

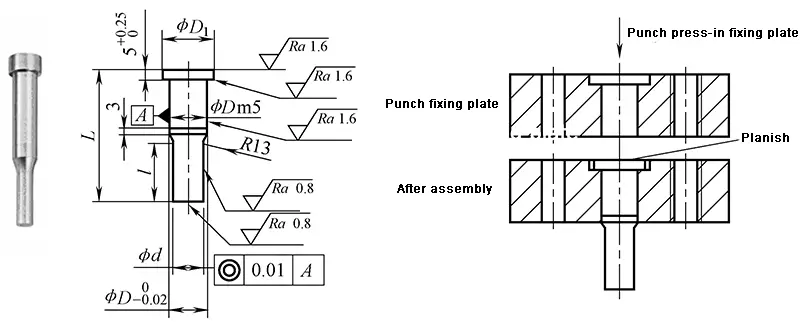

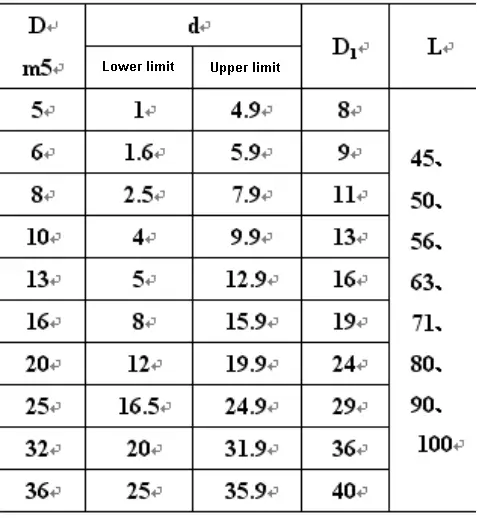

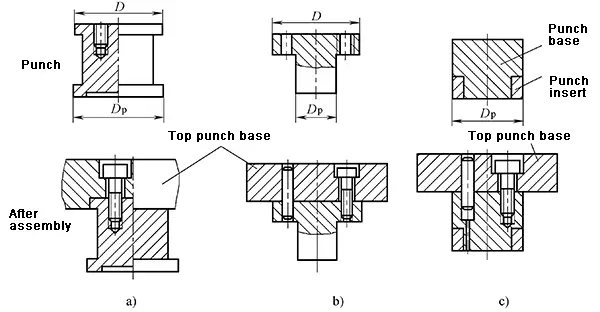

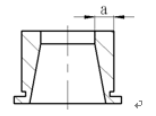

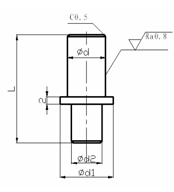

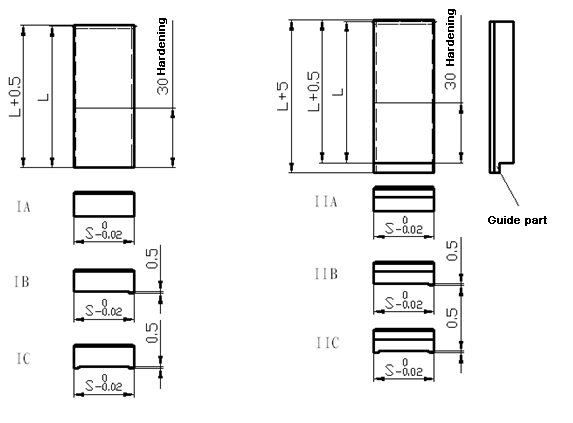

1) 標準丸凸ダイス(JB / T5825-2008〜JB / T5829-2008)の構造形式と固定方法

推奨材料Cr12MoV、Cr12、Cr6WV、CrWMn

硬度の要件Cr12MoV、Cr12、Cr6WV刃先58〜62HRC、ヘッド固定部40〜50HRC; CrWMn刃先56〜60HRC、ヘッド固定部40〜50HRC

円筒ヘッドシュリンクロッド円形凸ダイスの構造と固定方法

円筒ヘッドシュリンクロッド丸パンチの標準寸法とマーキング例(JB/T5826-2008)

マーキング例D = 5mm、d = 2mm、L = 56mm 円筒形シュリンクピン丸パンチ ダイマーキング:円筒形シュリンクピン丸パンチ 5×2×56 JB / T5826-2008

大・中型円形凸ダイスの構造形式と固定方法

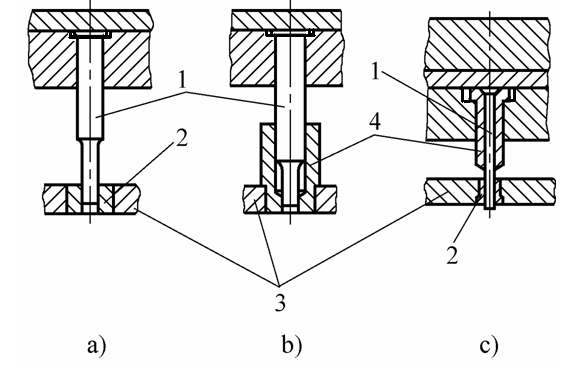

ピアスポンチの構造と固定方法

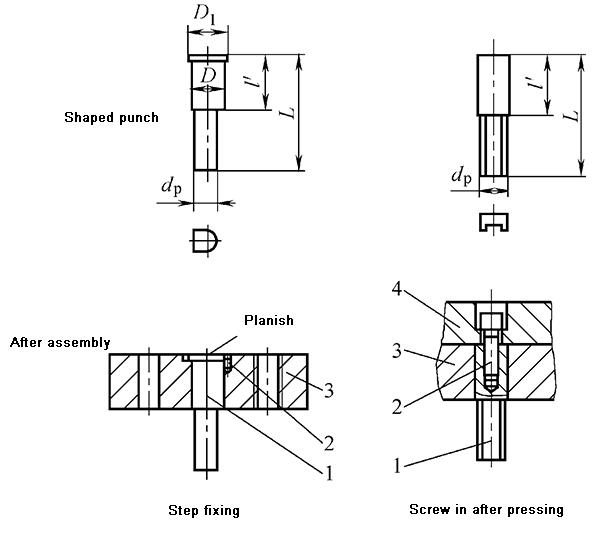

2)特殊形状凸ダイスの構造形状と固定方法

特殊形状の凸ダイスは段差構造と固定方式を採用

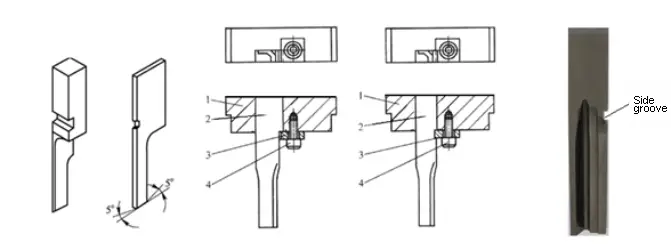

プレッシャープレート付き固定側溝付き特殊形状パンチ

横ピンによるプロファイルパンチの固定

吊り台を使ったプロファイルパンチの固定

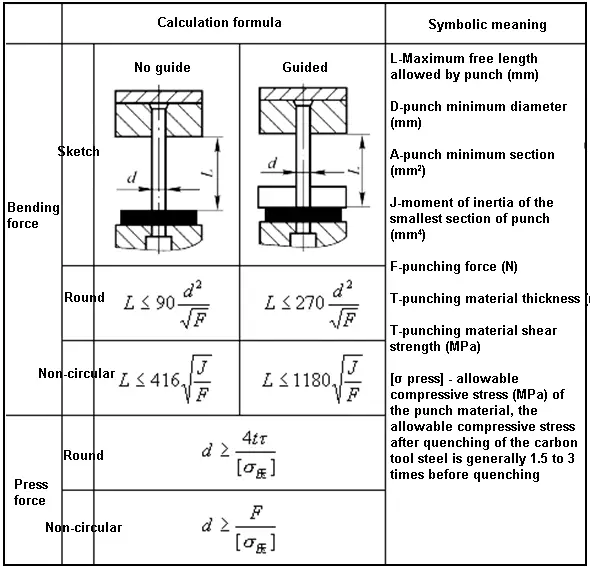

3)金型構造に関連したパンチサイズの決定

(3) パンチの強度チェック

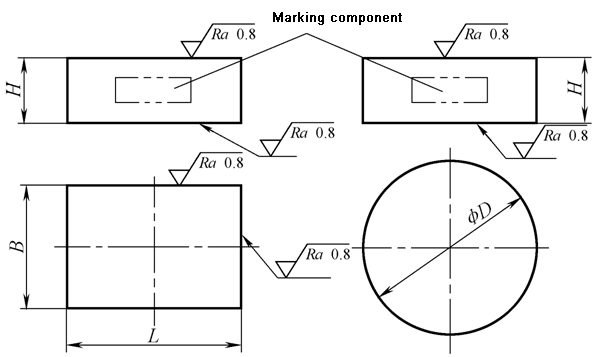

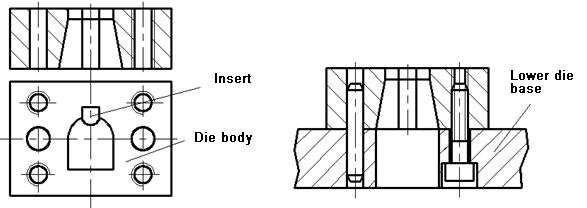

(2) 金型構造の設計と規格の選定

1) 金型の構造形式と固定方法

一般的なスタンピング金型に使用される一体型金型構造。

インテグラル・ダイには長方形と円形の2種類がある。

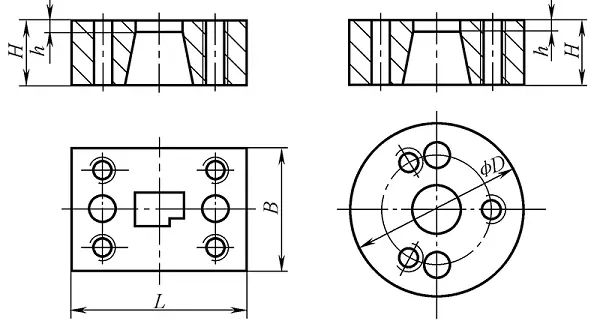

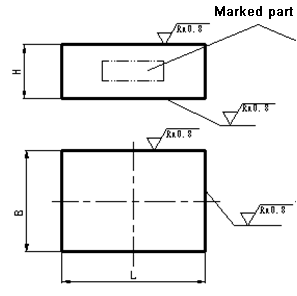

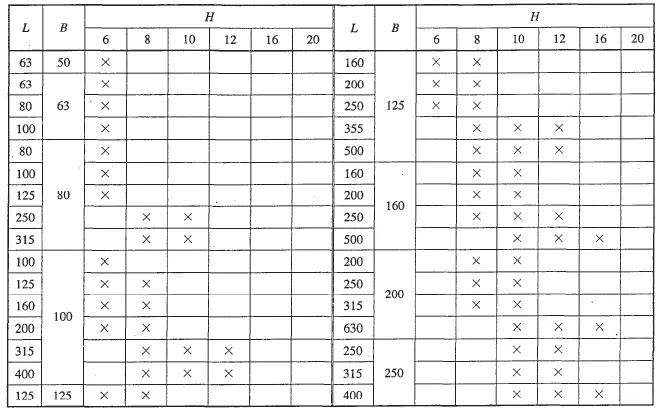

マーキング例L = 125mm, B = 100mm, H = 20mm 長方形凹型のマーキング:長方形凹型テンプレート 125×100×20 JB / T7643.1-2008

一体型固定方式:

推奨素材:

固定方法-ネジとピンを下型ベースに直接固定する。

複合金型構造と固定方法

推奨素材:

ブロックダイ

2) 金型の刃先形状

3) 金型形状とサイズの設計

形状:円形または長方形

金型寸法設計--経験式

ここから得られる金型形状の計算上の大きさは以下の通りである:

ブランキング金型の設計ステップ:

金型形状設計例

例 3-9 図 3-92 に示すワークピースのブランキング金型の形状と寸法を設計してみよ う。

解答:パンチの形状が長方形に近いので、ダイの形状も長方形になる。

ワークの最大外形寸法b=40+20=60mm、材料の厚さ2mmとすると、表3-29を参照:K=0.28とすると、金型の寸法は次のように計算できる:

H = Kb = 0.28×60 = 16.8mm

c = (1.5 ~ 2) H = (1.5 ~ 2)×16.8 = 25.2mm ~ 33.6mm、

c=30mmとする。

するとL = 40 + 19.88 + 30×2 = 119.88mm

B = 19.88 + 30×2 = 79.88mm

これが金型の計算外形寸法である。表3-31の計算寸法から、実際の金型寸法は次のようになる:

長さ×幅×高さ=125mm×80mm×18mm

矩形凹面テンプレートの部分データ

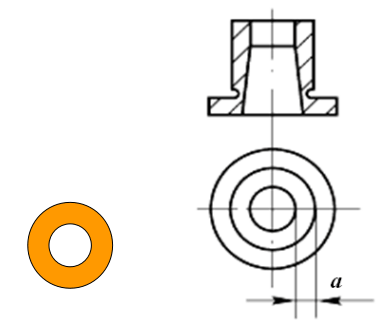

(3) 凹凸金型の設計

凸凹ダイスは、ブランキングダイとパンチングダイの機能を持つ複合ダイスの作業部品である。内刃と外刃は刃先であり、内刃と外刃の間の肉厚はブランキング部品のサイズに依存する。

オス型およびメス型の最小肉厚

| スケッチ |  | |||||||||

| 厚さ t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| 最小肉厚 a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| 厚さ t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| 最小肉厚 a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

役割金型内のブランクの正確な位置を決める

金型に供給されるブランクには2つの形態がある:

ストリップは金型に沿って "前進 "する。

個々のブランクは、金型の指定された位置に「配置」される。

シングルブランクのポジショニング例

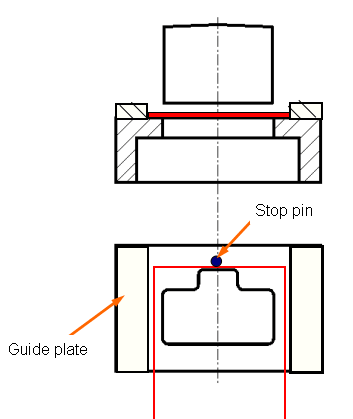

その役割は、ストリップが正しい方向に金型に送り込まれるようにすることである。

一般的なリード部品は以下の通り:

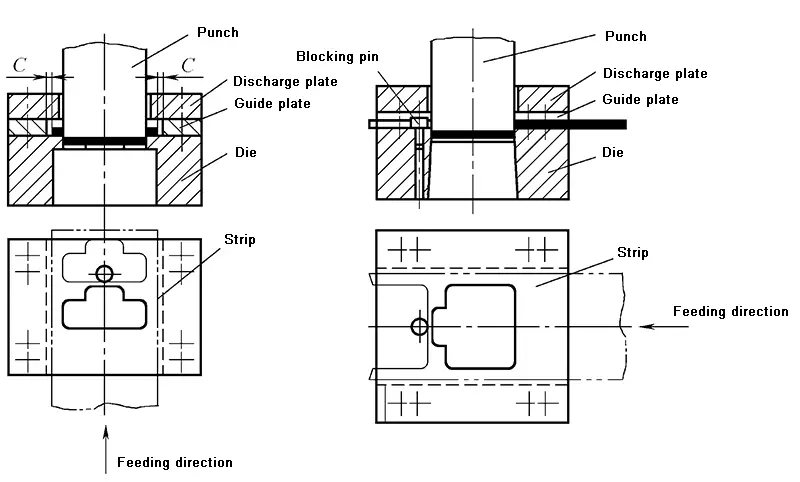

(1) ガイドプレート

その役割は、ストリップの送り方向を制御することである。

通常は2枚で、ストリップの送り方向の両側に配され、スクリューピンでダイに直接固定される。2つの形式がある:

標準構造ガイドプレートの固定方法

ガイドプレートと凹型テンプレートの寸法は同じである。

非標準構造ガイドプレート

ガイドプレートと排出プレートは一体化されている

受皿構造

ガイドプレートは凹型テンプレートより長い

(2) ガイドピン

一般的には少なくとも2つ必要で、ストリップの同じ側に配置される。標準的な構造を推奨する。材質は45鋼で、熱処理硬度は43~48HRCです。

(3) 側圧装置

その役割は、ストリップが金型に送り込まれる距離を制御することである。一般的な構造としては、材料阻止ピン、サイドエッジ、ガイドピンなどがある。

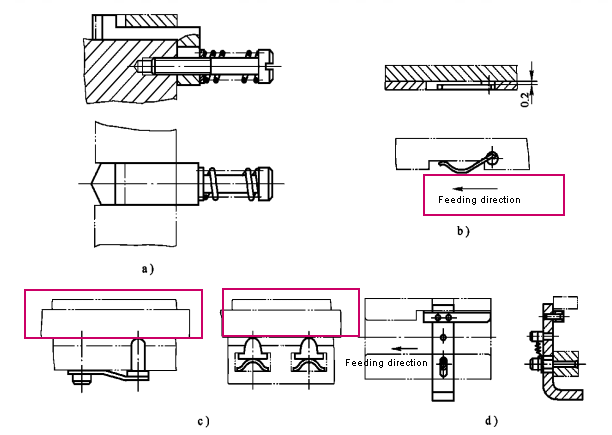

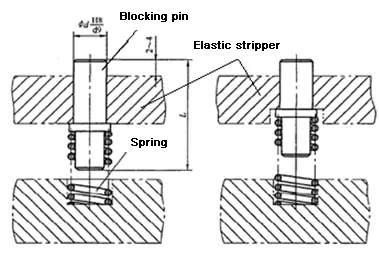

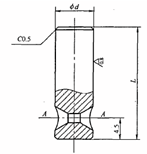

ブロッキングピンは固定ブロッキングピンと可動ブロッキングピンに分けられる。

固定ストッパーピンには、丸頭ストッパーピンとフック型ストッパーピンがある。

可動ストッパーピンには、イニシャルストッパーピン、リターン式ストッパーピン、トップ弾性ストッパーピンがある。

(1) 固定ストッパーピン

その機能は、ストリップの供給距離を制御すること、つまり標準部品の供給距離を制御することです。それは供給の前の死に直接固定される。

選択基準打ち抜きシートの厚さt、表3-34参照

固定ストップピンの動作原理

フックストッパーピン

(2)アクティブストッパーピン

すべてが標準的な構造であり、45鋼はブロックまたはピンの材料として推奨され、熱処理硬度は43〜48HRCです。

出発材料阻止装置は通常、ガイドプレートに設置され、そのほとんどは順送型の最初の供給に使用される。

弾丸ストッパー装置

弾性放電板に設置され、主にフリップ型複合金型に使用される。

3つの形がある:

バネ式材料ブロック装置

ラバードームブロック装置

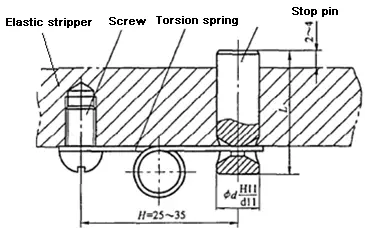

トーションスプリング排出材阻止装置

ベルト供給ストッパー

剛性の高い排出プレートに取り付けられ、主に手差し金型に使用されます。

ベルト式ブロック装置の作動原理

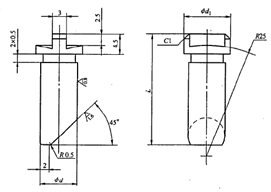

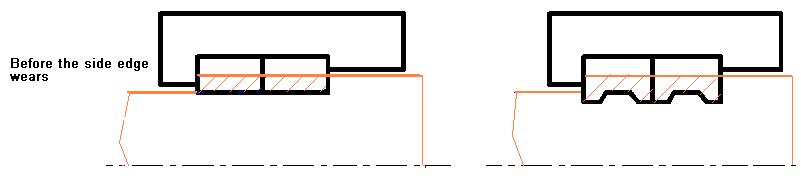

(3) サイドブレード

その機能は、ストリップの供給距離を制御することである。

サイドエッジ:順送型では、ストリップの送り出し距離を制限するため、ストリップのサイドに一定形状のワークを打ち抜く。

側刃は標準部品があり、T10Aを推奨する。熱処理硬度は56~60HRCです。

標準的な側刃の選択方法:距離により、側刃の刃渡り=距離とする。

標準サイドエッジ

鈍いサイドカット後のバリの位置

特殊サイドブレード

非標準部品はパンチの形状によって決まる。

サイド・エッジ・ストップ

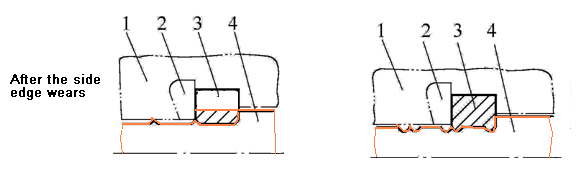

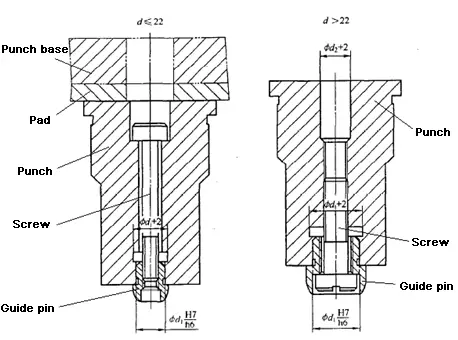

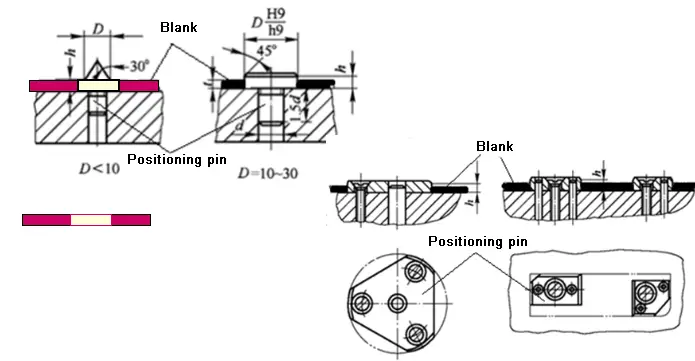

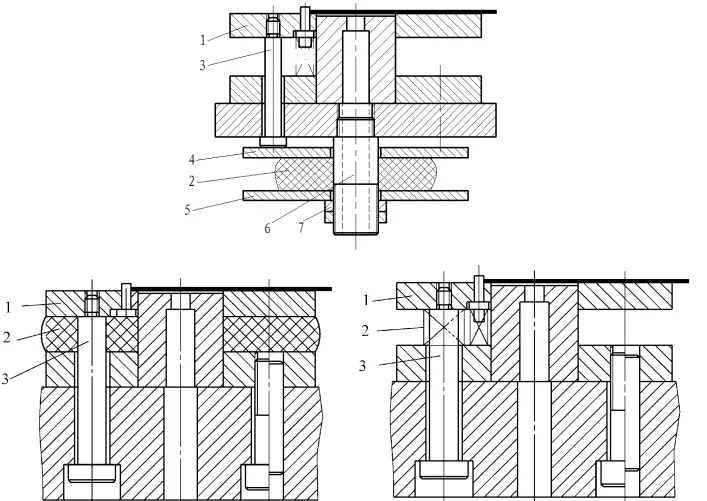

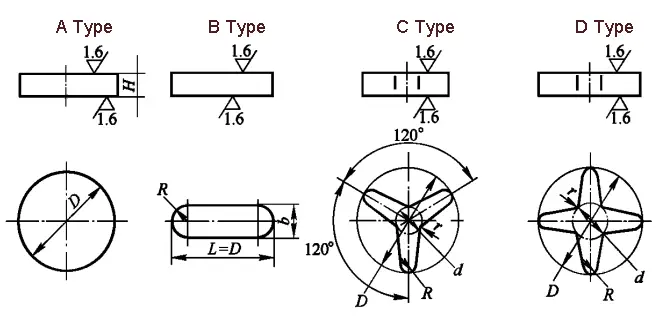

(4) ガイドピン

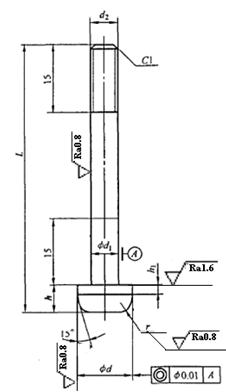

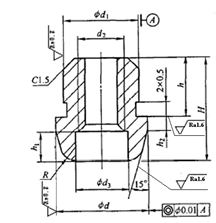

主にストリップをプログレッシブダイ内で正確に位置決めするために使用されます。標準部品である。ヘッドとロッドからなる。ガイドピンのロッドは固定に使用します。ガイドピンは、プレパンチ穴径dに基づき、9Mn2Vの使用を推奨します。

基本サイズ:

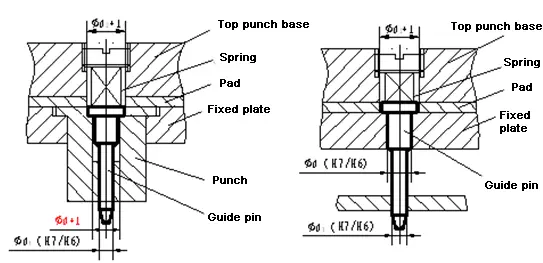

標準A型ガイドピンの構造と固定方法

A型ガイドピン

標準B型ガイドピンの構造と固定方法

Bタイプガイドピン

標準Cガイドピンの構造と固定方法

Cタイプガイドピン

標準D型ガイドピンの構造と固定方法

Dタイプガイドピン

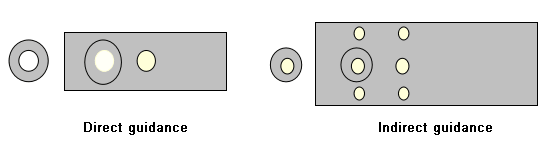

ピンを誘導する2つの方法:

ガイドピンは直接または間接的にアライメントすることができる。

ガイドピンは単独では使用できません!!!

ガイドピンは通常、ブロッキングピン、サイドエッジ、自動供給装置と組み合わせて使用される。

ブロッキングピンとの位置関係:

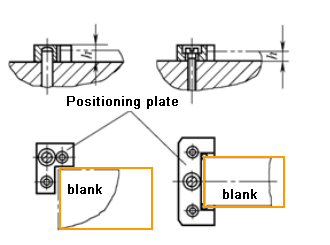

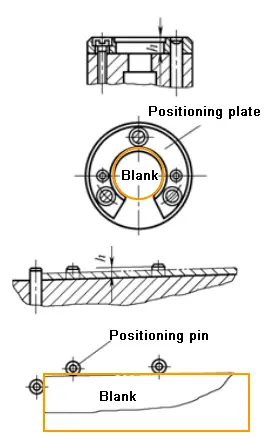

(3) 位置決めプレートと位置決めピン

ブランクシェイプを使ったポジショニング

ブランクの内側を使ったポジショニング

シートを持ち、部品やスクラップを降ろしたり、押し出したりする。

その目的は、オス型またはメス型の外側にフープされた部品や屑を取り除くことである。

排出力の異なるソースによると

(1) 堅い(固定された)荷降ろし装置

排出プレートと呼ばれるプレートで構成され、ネジとピンでダイに直接固定されています。排出力は板のブランクと排出板との間の剛性衝撃によって引き起こされる。主に厚板のアンロードに適しており、アンロード力が大きく、板の平坦度が要求されません。

剛性アンローディング装置のアンローディング原理

ディスチャージプレートと原料の剛体衝突による力は、アンローディングに使用される。

(硬質)排出プレート設計

| シート厚

t(mm) | ストリッパー幅 B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

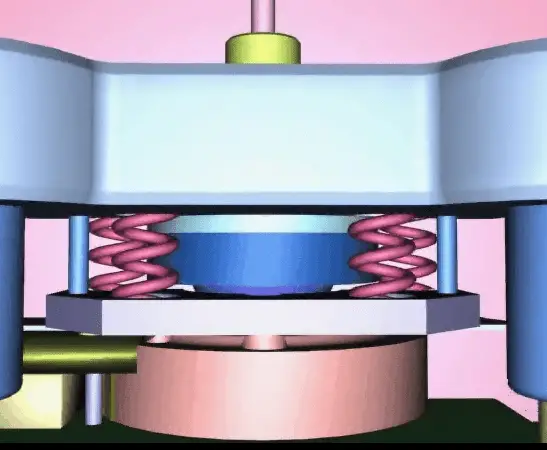

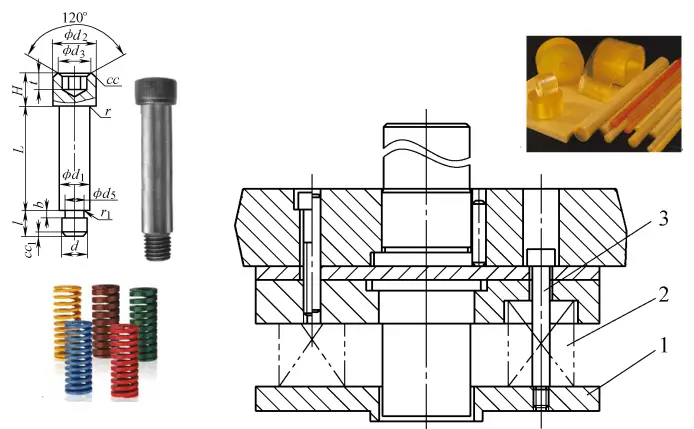

(2) 弾性放電装置

排出プレート、弾性エレメント、排出スクリューで構成される。通常上型に設置されるが、下型に設置することもできる。

排出力は弾性要素の圧縮によって引き起こされる。

このタイプの放電プレートは、薄い材料、小さな放電力、プレートの平坦性が要求されるパンチングによく使用される。

弾性放電装置の作業工程

弾性放電装置のいくつかの構造形式

上型にアンローディング装置を設置

下型に設置されたアンローディング装置

排出プレート、弾性エレメント、排出スクリューを設計する必要がある。

一般に、排出プレートの形状およびサイズは、ダイと一致します。弾性要素が多すぎたり大きすぎたりする場合は、弾性要素の配置を容易にするために排出板のサイズを大きくすることが許される。

排出プレートの穴パターンは、パンチングダイの形状と一致している。両者の間には一定の隙間がある。排出板の厚さは打ち抜き板の厚さに依存する。

排出スクリューは(金型専用の固定スクリューとは異なり)標準部品であり、標準から直接選択することができる。

一般的に使用される弾性要素はスプリングとゴムで、これらは標準部品であり、条件に応じて選択することができる。

弾性放電装置と放電スクリューの接続

(3) 廃棄物切断ナイフ

引き抜かれた部分を切断する場合は、スクラップ・カッターを使って排出する。

屑切りナイフは、通常、屑切りナイフの端に取り付けられている。 カッティングパンチその刃先の厚さは切断刃より2~3厚い。ブランキングを行う際、金型は切断刃の刃先で屑を押さえつけ、屑を切断して排出する。

廃棄物カッターの標準構造

その役割は、金型のキャビティに詰まったワークやスクラップを打ち抜き方向に沿って押し出すことである。

スラスト力の発生源による:

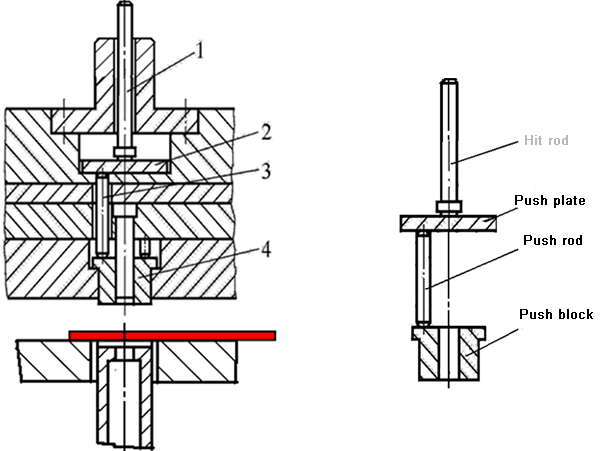

(1) 剛性プッシャー装置

リジッドプッシャー装置の構成部品

リジッドプッシャー装置の原理

剛性プッシャー装置の設計

プッシャーブロックの設計

プッシュプレート構造:オプションの標準部品

弾性プッシャー装置

その効果は、金型のキャビティに詰まった材料を打ち抜き方向に対して押し出すことである。

トップデバイスの作業プロセス

その役割は、移動案内を確実にし、上型と下型の相対位置を決定することである。その目的は、オス型がメス型に正しく入るようにし、オス型とメス型の周辺クリアランスをできるだけ均一にすることです。

(1) ガイドポストとガイドブッシュガイド

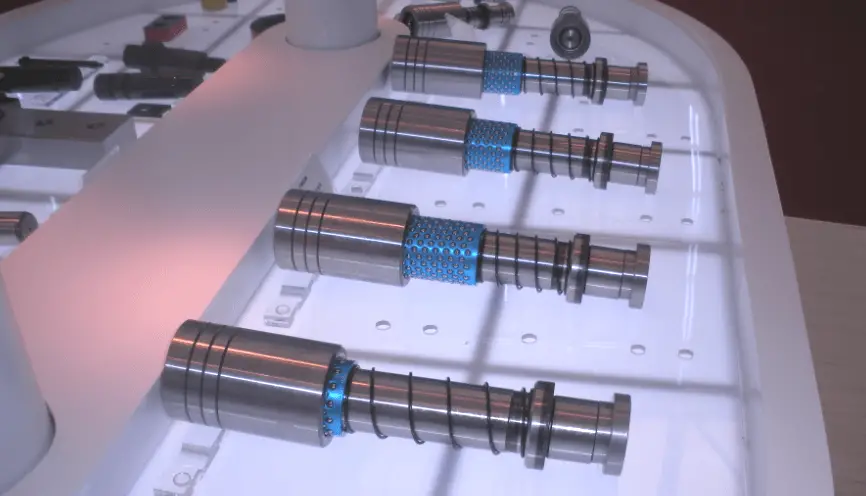

スライド式ガイドポストガイドスリーブ

スライド式ガイドポストガイドスリーブを標準装備

スライディングガイドポストとガイドスリーブの組み立て

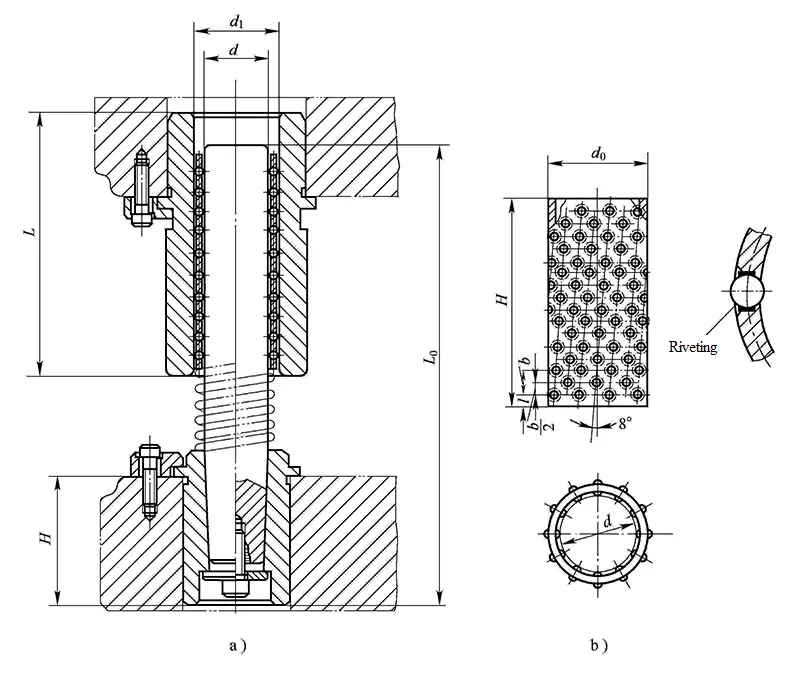

ボールガイドポストガイドスリーブ

ボールガイド

ボールガイド

ボールガイドポストガイドスリーブの金型への取り付け位置

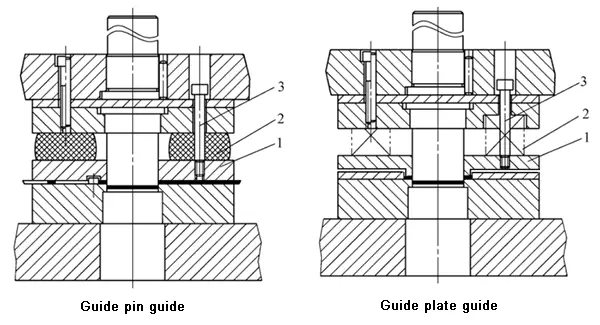

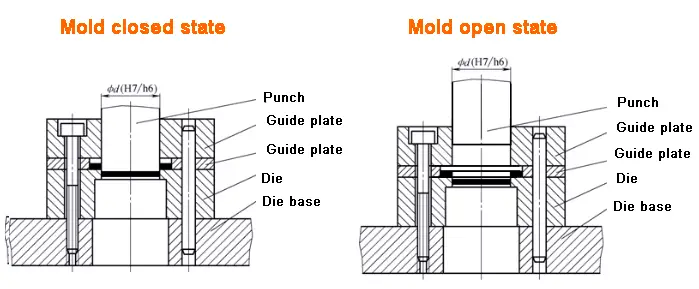

(2) ガイドプレート・ガイド

ガイドプレートは剛性の高い放電板である。

違いは、ガイドプレートとパンチの隙間がH7/h6であることです。ガイド板がガイドの役割を果たすためには、ガイド板はパンチと十分な接触長さを持つ必要があります。厚さHは一般に次のようにとられる:

H = (0.8~1) H采の目 (H采の目 はダイの厚さ)

同時に、金型の全作業工程中(金型の戻りを含む)、パンチとガイドプレートの穴が離れることはない。

6.5 接続・固定部品の設計と規格選定

上型と下型のオス型とメス型、プレス機の上型と下型を固定する仕事です:

(1) モールドベース

金型には上型ベースと下型ベースがあり、上型や下型に使用する部品を組み立て、支持するために使用する。

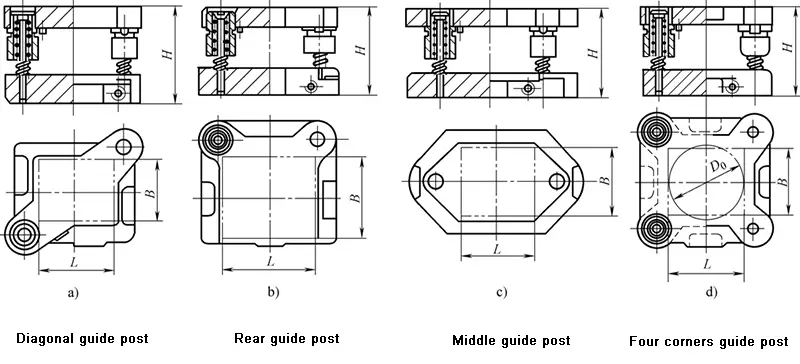

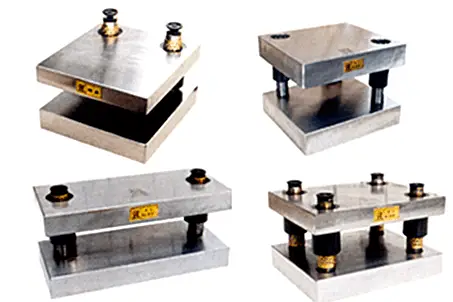

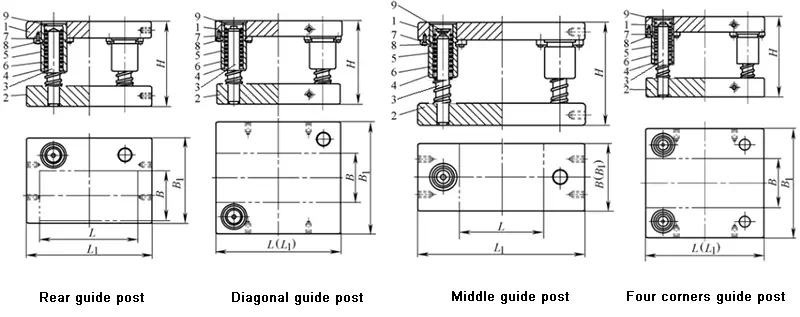

標準型枠

ガイドポストとガイドスリーブの納まりにもよりますが、標準型枠には以下のものが含まれます:

ガイドポストとガイドスリーブの位置に応じて、標準型枠には以下のものが含まれます:

標準モールドベース-上型ベース、下型ベース、ガイドポスト、ガイドスリーブ

スライドガイド標準型枠

スライドガイド式鋼製型枠

金型ベースの選択原則:金型の外周によって選択する。

(2) 金型ハンドル-標準部品

上型をプレス機のスライドに固定する役割で、通常、中小型の金型に適用される。

一般的な標準ハンドルは以下の通り:

型材料は Q235A か #45 鋼鉄を使用するために推薦されます。

選択原理:プレスのダイハンドル穴径

一般的な金型ハンドルの4つの標準構造

(3) 固定プレート

小さなオス型やメス型を取り付け、固定し、最終的に上型ベースや下型ベースに全体として取り付ける役割である。

標準部品で、長方形と円形の2種類がある。

固定プレートのデザイン

オス型固定プレートの選択は、メス型の形状とサイズに基づいて行われる。

長方形固定プレート

(4) バッキングプレート

凸型・凹型とモールドベースの間に位置し、上下のモールドベースが凹部から押し出されないように、押し付け荷重を負担・分散させる。

金型にパッドを使用するかどうかは、2つの条件によって決まる:

すなわち、σ=P/F≧[σpress]である。

プレートデザイン

バッキングプレートは標準部品で、丸型バッキングプレート(JB / T7643.6-2008)と長方形バッキングプレート(JB / T7643.6-2008)があります。

選択基準は金型の形状とサイズである。

バッキングプレート標準

(5) ネジとピン-標準部品

金型内の締結部品には主にネジとピンがある。ネジは主に金型内の部品を連結して全体を構成し、ピンは位置決めの役割を果たす。ネジは六角ネジが最適です。ピンは円柱ピンがよく使われる。設計の際には、円柱ピンは2本以上必要です。

ピンとねじの間の距離は、強度が低下しないように小さすぎないようにする。金型内のネジとピンの仕様、数量、距離などの寸法は、国家規格の代表的な冷間ダイスの組み合わせを参考にして設計することができる。

スクリューの直径はダイスの厚みによって決まる。

スクリュー径の選択

| 金型厚さ | <13 | 13-19 | 19-25 | 25-32 | >32 |

| ネジ径 | M4,M5 | M5,M6 | M6,M8 | M8,M10 | M10,M12 |

ブランキング加工力の大きさと金型構造に基づいて選択される。

選考ステップは以下の通り:

(1)金型の構造特性からブランキング力の合計Fを算出する。

剛体放電装置と下部放電方式を使用する場合、ブランキング工程の総力は

F合計=F+FT

弾性吐出装置と上部吐出方式を使用した場合、ブランキング工程における総作業力は、以下のようになる:

F合計=F+FX+FD

弾性吐出装置と下部吐出方式を使用する場合、ブランキング工程における総作業力は次のようになる:

F合計=F+FX+FT

(2)ブランキングプロセスの総電力に応じて装置データをチェックし、装置の公称圧力F≥Fを設定する。合計そして、最初に機器を選択し、機器の関連パラメータを取得する。

(1) 閉じた高さをチェックする

(2)機体サイズの確認

(3) 金型ハンドルの穴の大きさを確認する。

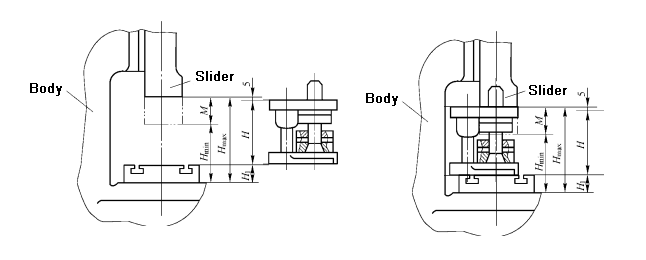

プレスの閉塞高さとは、スライダが下限位置にあるときのスライダ下面からテーブル上面までの距離をいう。プレスの閉じ高さは、最大閉じ高さHマックス と最小閉塞高さH分.

金型の閉塞高さHは、金型が作業位置の下極にあるときの下型ベースの下平面と上型ベースの上平面との間の距離を指す。

Hmax-5mm≧H≧Hmin+10mm

金型と設備の関係