平らな金属板がどのようにして複雑な中空部品に変身するのか、不思議に思ったことはないだろうか。それを可能にするのが、魅力的な成形加工である深絞り加工です。この記事では、深絞り加工の複雑さに飛び込み、その原理、課題、応用例を探ります。好奇心旺盛なエンジニアの方も、ものづくりに興味のある方も、この驚くべきプロセスの秘密を探る旅にぜひご参加ください。

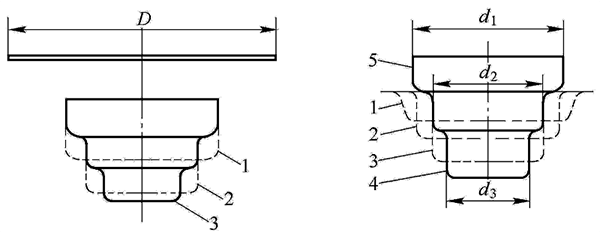

ディープ・ドローイングの定義

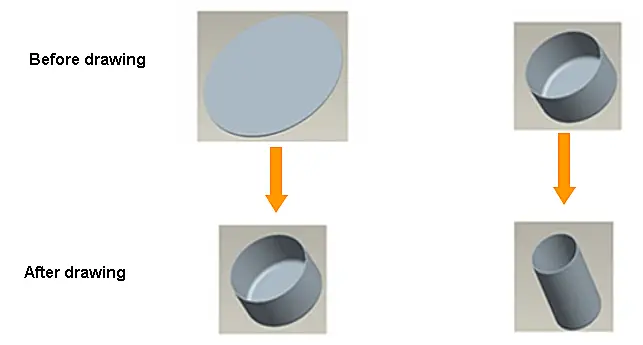

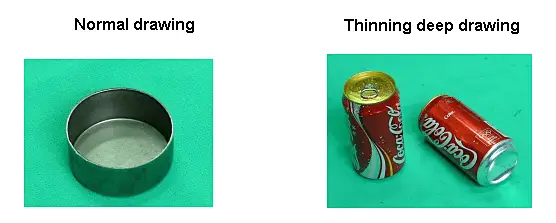

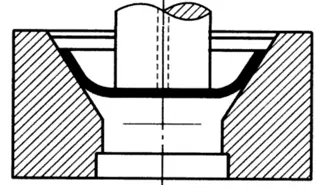

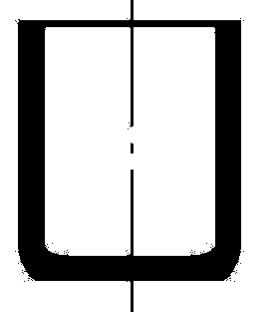

深絞り加工とは、絞りダイスを用いて、平板状のブランクをプレスの圧力で様々な形状の中空部品にプレス加工したり、製造された中空部品を他の形状の中空部品に加工する加工方法である。

深絞り用の金型は深絞りダイスと呼ばれている。

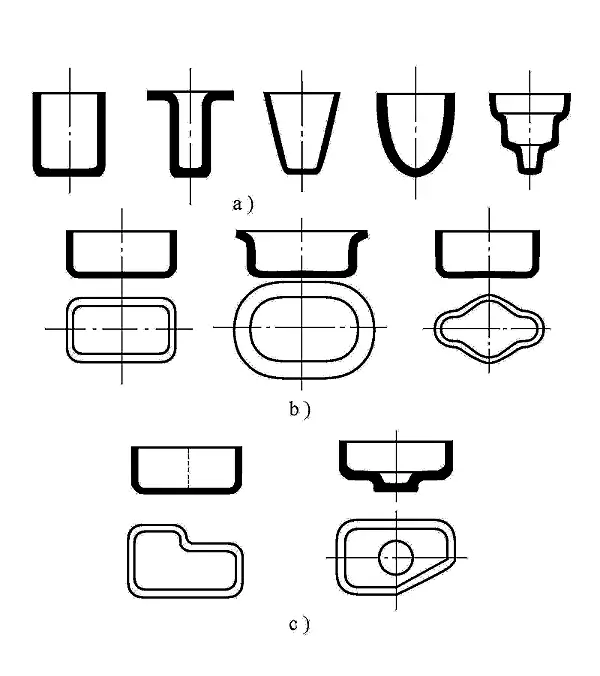

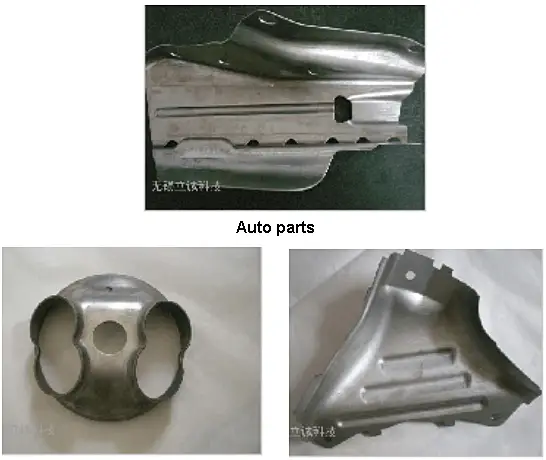

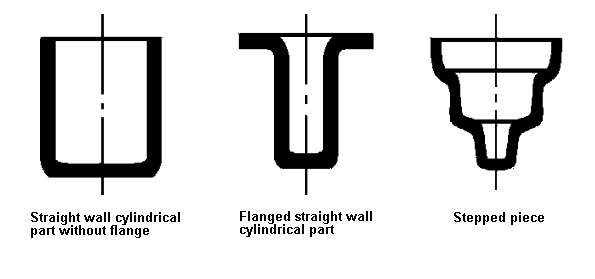

深絞り部品の種類

より複雑な形状の深絞り部品

深絞り加工は、材料を塑性流動させる加工である。

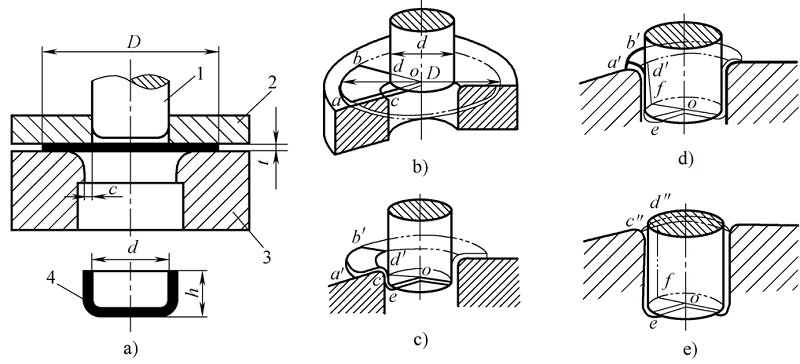

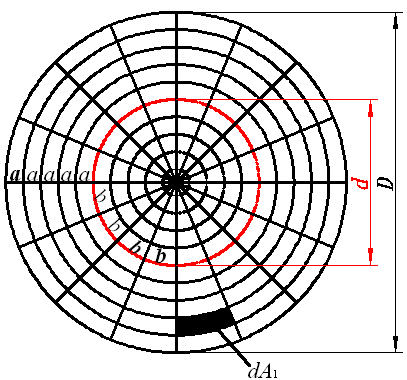

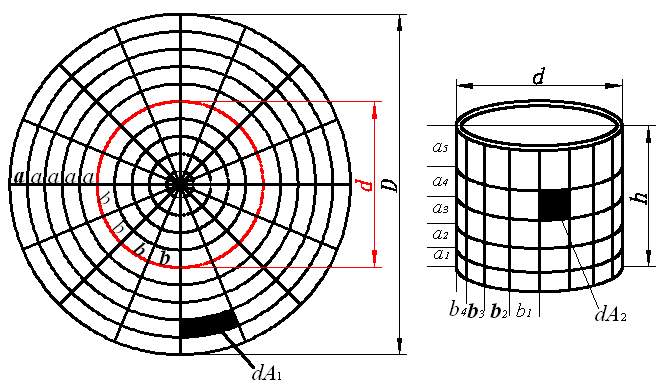

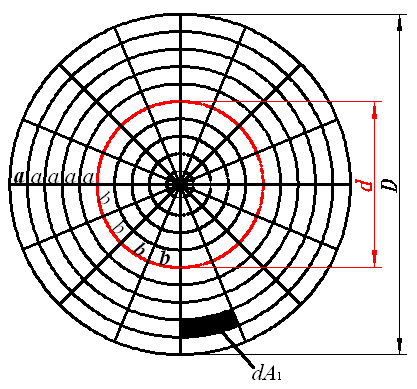

丸い平らなブランクを金型なしでオープンな中空部品に加工するには?

深いドローイングの前に:

a=a=......=a

b=b=......=b

材料の厚さ t

深いドローイングの後:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

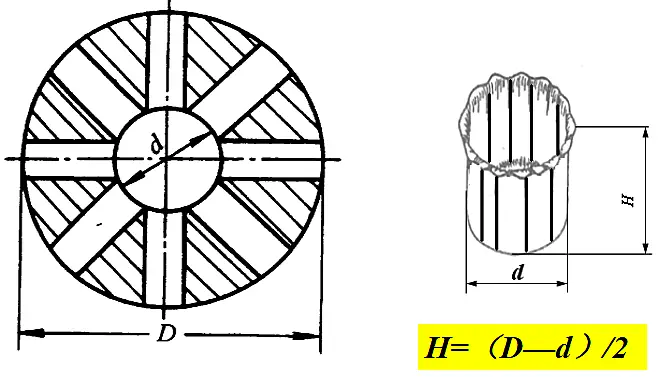

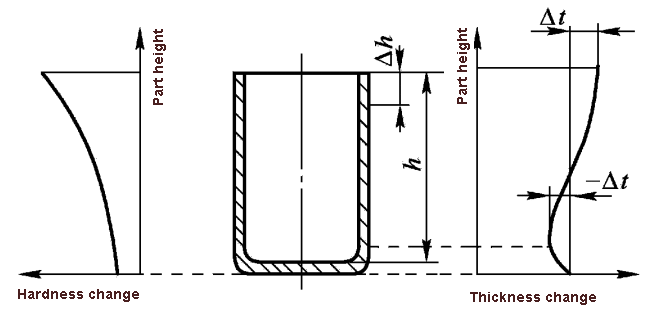

高さに沿って素材の厚みが変化し、口元が厚くなる。

h>(D-d)/2

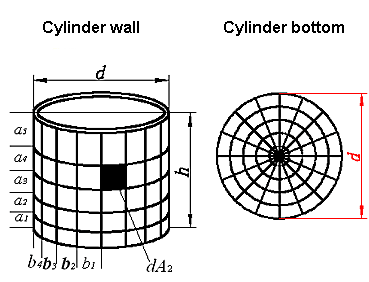

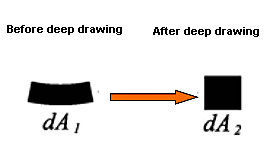

グリッド深絞り前後の変化。

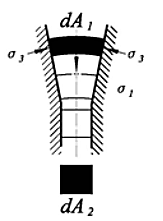

深絞り時にグリッドにかかる力

高さ方向のシート厚の変化

深い変形の特徴:

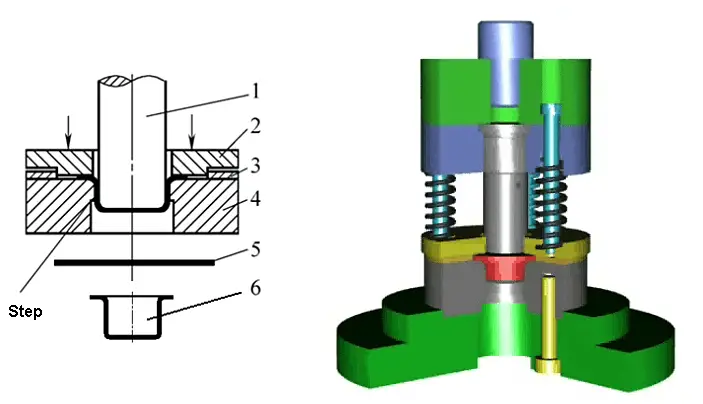

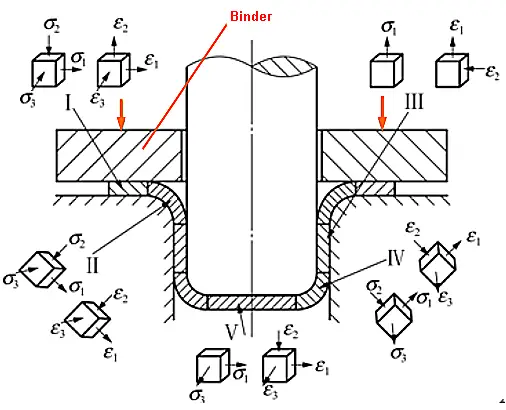

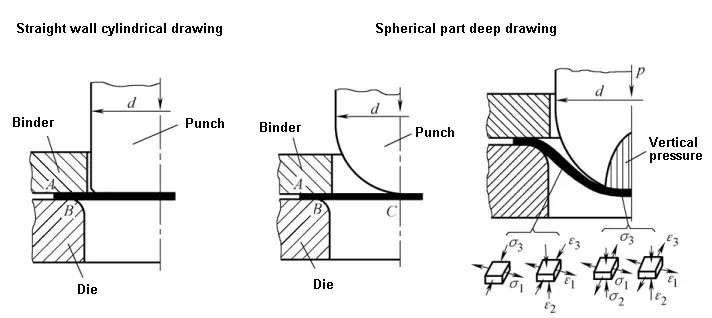

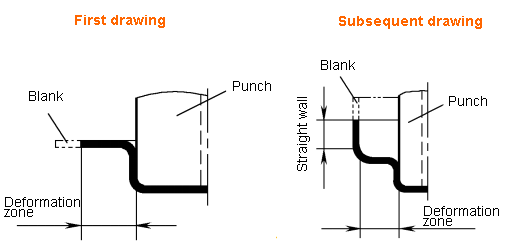

ブランクホルダーを持つ直円筒部品の最初の深絞り加工を例にとろう。

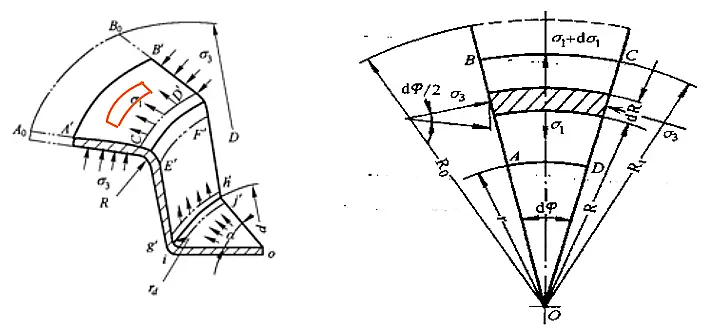

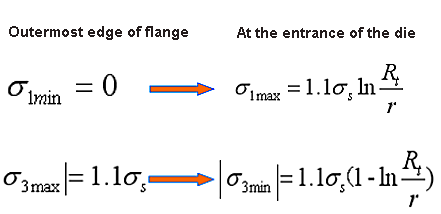

添え字1、2、3はそれぞれビレットの半径方向、厚さ方向、接線方向の応力とひずみを表す。

1) 板厚方向の応力を無視し、加工硬化を考慮しない。

2) 塑性変形条件と力の平衡条件の2つの方程式から2つの未知数を解く。

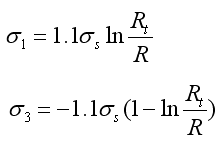

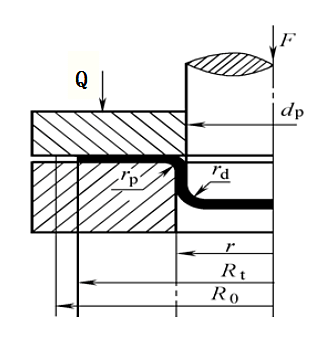

変形ゾーンの応力

Rの値域: [r ~ Rtσ1、σ3は描画の過程で刻々と変化する。

変形領域における応力σ1とσ3の分布

Rt = 0.61Rのとき0, |σ1|=|σ3|

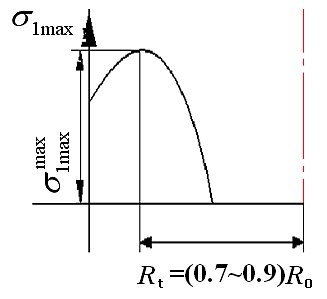

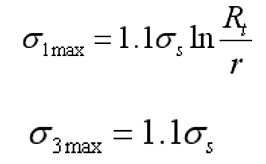

σの変化1max とσスリーマックス 深絞り中

σ1max が描画中に最大値に達したとき。t = (0.7 ~ 0.9) R0

製図プロセスにおける主な品質問題:

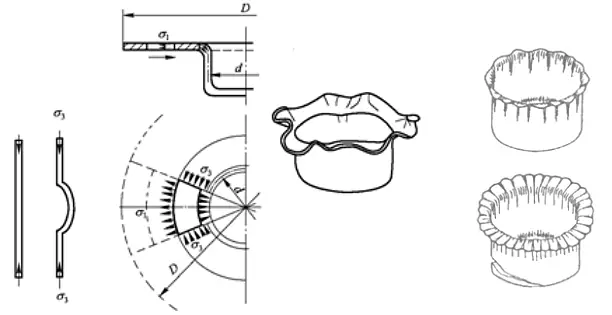

しわとは、深絞り変形時にフランジの変形部に接線方向に沿って不均一なしわが発生する現象をいう。

一般的に、フランジ幅が大きいほど、厚みが薄いほど、材料の弾性率や硬化率が小さくなり、不安定さに対する抵抗力が弱くなり、しわが寄りやすくなる。

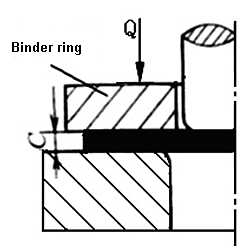

実生産で深いシワを防ぐ最も効果的な対策は、ブランクホルダーリングを使用し、適切なブランクホルダー力Qを加えることである。

シワについていくつかの重要な結論がある:

(1) しわの法則:しわが最も発生しやすいのは、直壁円筒部品の最初の絞り加工、すなわち深絞り加工の初期段階であることが、実際に証明されている。

(2)しわ対策:ブランクホルダーリングを使用し、適切なブランクホルダー力を加える。

(3)しわ位置:深絞り加工の主変形領域(フランジ変形領域)

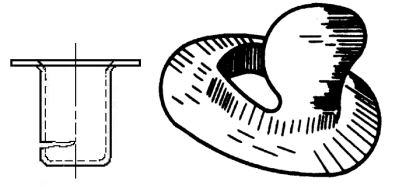

シリンダー壁の引張応力がシリンダー壁の材料の引張強度を超えると、引抜部品は底部コーナーとシリンダー壁の接線で破断する。

主に依存する:

(1) シートの機械的性質

(2) 描画係数 m

(3) ダイのコーナー半径

(4) 摩擦

(5) ブランク保持力

練習が証明している:

直壁円筒部品の最初の深絞り加工では、最も亀裂が発生しやすいのは深絞り加工の初期段階である。

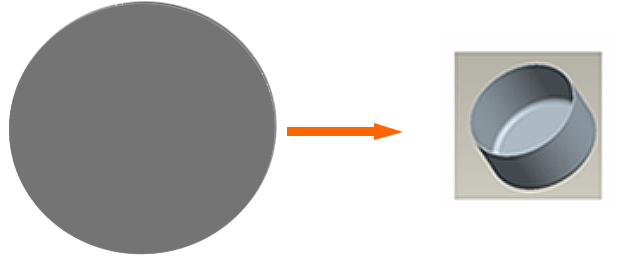

(1) ブランクの形状とサイズの決定

ブランクの形状とサイズを決定する基準となる:

形状類似性の原理:回転体部分の絞り加工前のブランクの形状は、絞り加工後のワークの断面の形状と類似している。

これによると、円筒部品に使用されるブランクの形状は円形である。

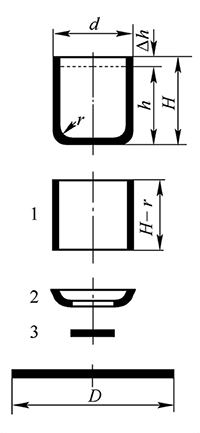

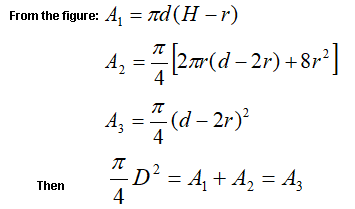

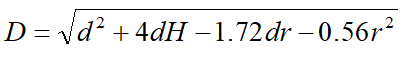

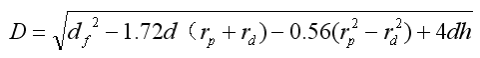

等表面積の原則:延伸前と延伸後の素材の厚みが変わらなければ、延伸前と延伸後のブランクの表面積はほぼ等しくなる。

ブランクサイズの計算ステップ:

1) トリミングのマージンを決める。

2) 描かれた部分の表面積を計算する。

3) 表面積が等しいという原則に従って、ブランクの直径を求める。

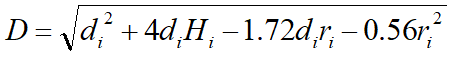

ブランクサイズの計算式

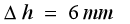

1) 表 5-2 を確認し、トリムマージン △h を求める。

表:フランジなし部品のトリム代

| 深絞り高さH | 深絞り高さH/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) 表面積の計算

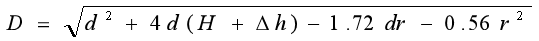

簡略化したブランクの直径はこうだ:

注:板厚t<1mmの場合は、すべての寸法を標記寸法で代用し、それ以外の場合は中間の寸法で代用する。

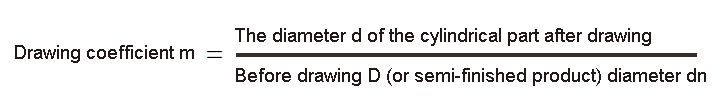

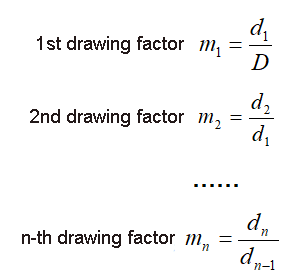

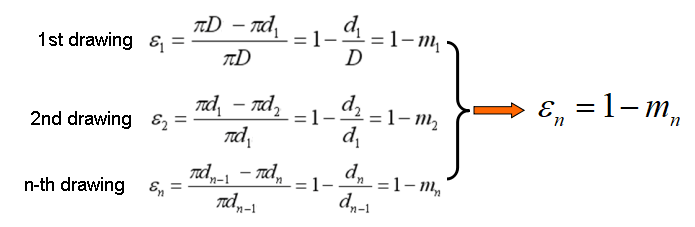

(2) 描画係数の決定

1)ドローイング係数の概念

絞り係数と絞り変形の関係

つまり、mの大きさは接線方向の変形量を間接的に反映することができる。

深絞り係数の重要な結論である:

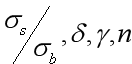

2) 限界絞り係数に影響を与える要因

材料

シートの相対的な厚みが大きく、[m]を小さくできる。

金型的に(極限絞り係数が小さい)

労働条件の深化

全体的な影響法則:管壁力伝達帯の危険な部分の強度を高め、管壁力伝達帯の引張応力を低下させる要因はすべて、限界絞り係数を低下させ、逆もまた同様である。

3) 限界絞り係数の決定

表5-3及び表5-4は、フランジレス円筒部品の各絞りの限界絞り係数である。

表.フランジ付き円筒部品の限界伸び率(08、10、15Mn、H62)。

| 深絞り係数 | 相対厚さ t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

表.ブランクホルダーを使用しない円筒部品の極限絞り係数(08、10、15Mn)

| 相対厚さ t/D*100 | 各回の深絞り係数 | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

プロセスの安定性と部品の品質を向上させるために、限界絞り係数[mn実際の生産では、深絞り加工に使用されるべきである。

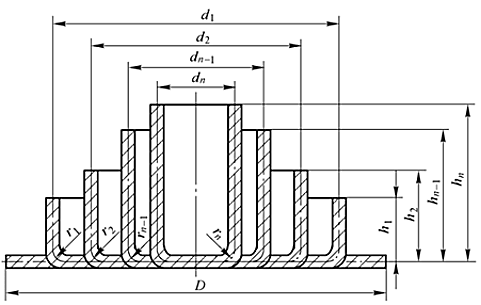

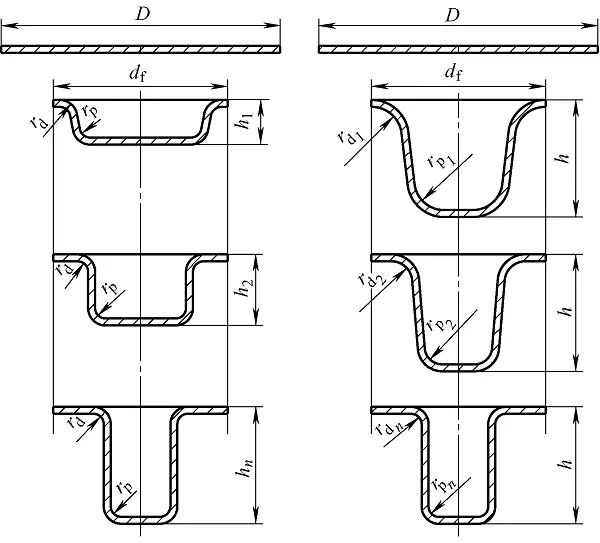

(3) 抽選時間の決定

m]のとき合計]> [m1そうでない場合は複数回の描画が必要です。

深絞り数を決める方法はいくつかある:

深絞り法の数を計算する手順:

1) 限界絞り係数[m]のチェックn表5-3または表5-4から各時間の]を選択する。

2) それぞれの図面の最終直径を順番に計算する、

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) dn≦d、計算回数nは深絞り回数。

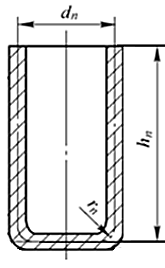

4) 描画工程のサイズの決定

1) 半製品の直径

表5-3と表5-4から、限界絞り係数 [mnを求め、それを適切に拡大・調整して実際の描画係数mn.

調整の原則はこうだ:

1)m合計=m1m2...mn=

2)mを作る1<m2<...mn<1

最後に、調整された絞り係数に従って各工程の直径を計算する:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

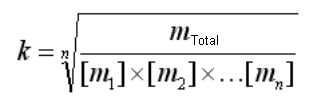

増幅 係数k

上記の方法で半製品の直径を計算する場合、繰り返しm1, m2, m3, ..., mnこれは面倒である。実際、極限描画係数は適当な倍数kだけ大きくすることができる。

式中、nは深絞り数。

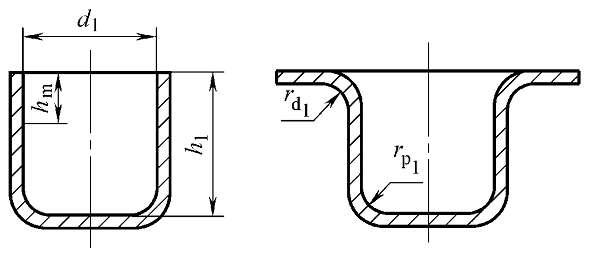

2) 丸底コーナーの半径rn

フィレット半径rn シリンダー底部のフィレット半径rp このプロセスの深い絞りダイの。

判定方法は以下の通り:

一般に、深絞り加工を除いて、r円周率 = rディ が望ましい。

最後のドローイングプロセス:

ワークのフィレット半径r≧tのとき、rpn = r;

ワークのフィレット半径がr<tの場合、rpn> tが取られる。描画が終わると、成形工程を経てrが得られる。

3) プロセス部分の高さHの計算i

引抜き後の加工部品の表面積はビレットの表面積に等しいという原則に従えば、加工部品の高さを計算するための以下の式を得ることができる。

計算の前に、各ワークピースの底部コーナー半径を決定する必要がある。

Hi はブランク径の計算式で解かれる:

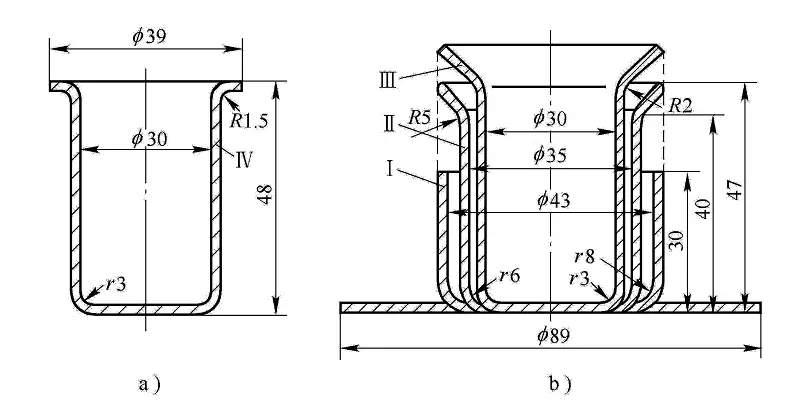

深絞り加工計算例

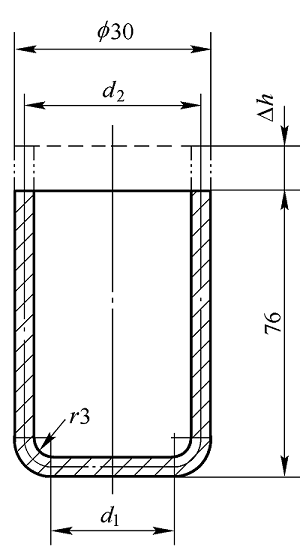

例4.1 図に示す円筒形部品のブランク寸法と、各絞り工程の寸法を求めよ。材質は10鋼で、板厚はt=2mmである。

解決策

t>1mmであるため、板厚と直径によって計算される。

(1) ビレットの直径を計算する。

部品の大きさによって、その相対的な高さは次のようになる。

表5-2をチェックし、切断マージンを求める。

ビレットの直径は

既知の条件を上式に代入すると、D = 98.2mmとなる。

(2) 深絞り数を決める

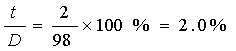

ブランクの相対的な厚さは

表5-1によると、ブランクホルダーリングは使用することも使用しないこともできるが、保険のため、最初の図面ではブランクホルダーリングを使用する。

テーブルバインダーリングの使用(平型キャビティ)

| ストレッチ方法 | ファースト・ストレッチ | その後のストレッチ | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| フランジングリングの使用 | <1.5 | <0.60 | <1 | <0.80 |

| オプションでフランジングリングを使用 | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| フランジングリングなし | >2.0 | >0.60 | >1.5 | >0.80 |

t/D=2.0%より、表5-3に示す各延伸工程における極限延伸係数:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

表.円筒部品用ブランクホルダの限界絞り係数(08、10、15Mn、H62)

| コーナー半径 | シートの相対厚さ t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

だから

d1=[m1 D=0.50×98mm=49.0mm

d2= [m2 ]d1=0.75×49.0mm=36.8mm

d3= [m3 ]d2=0.78×36.8mm=28.7mm

d4= [m4 ]d3=0.8×28.7mm=23mm

現時点ではね、

d4=23mm<28mmだから、4回引くことになる。

表.円筒部品(鋼種08~15)の初絞りにおける係数K1値

| 相対厚さ(t/D0)×100 | 初回深絞り係数(m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

表.円筒部品(鋼種08~15)の初絞りにおける係数K1値

| 相対厚さ(t/D0)×100 | 2回目の深絞り係数(m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3)各描画工程のサイズの決定

各工程の直径は

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

各プロセス・パートの下部のフィレットの半径は、以下の値を取る:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

各工程部分の高さは......

(4) 工程スケッチ

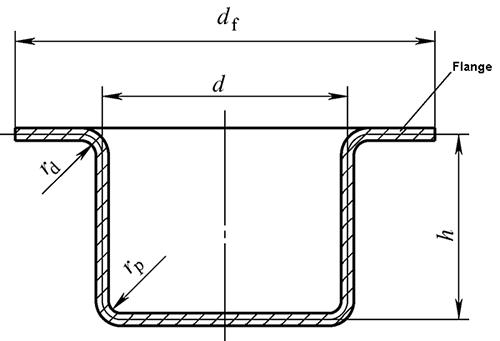

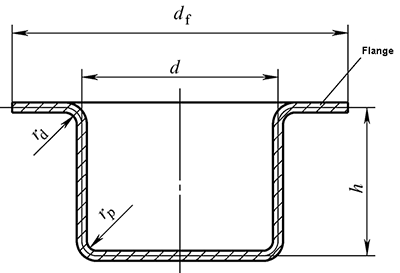

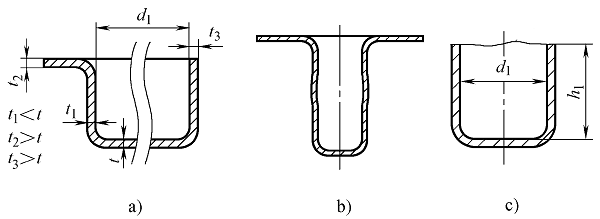

フランジのない円筒部品が途中のある点まで引き抜かれ、停止した時点で、フランジのある円筒部品は半製品とみなすことができる。

フランジレス・チューブと同じ図面:

(1) フランジ付き円筒部品の分類と変形特性

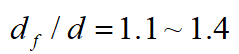

1) 狭フランジ円筒部品

狭いフランジシリンダー:

絞り方法、工程計算方法はフランジレス円筒部品と同じ

2) ワイドフランジ円筒部品

df/d>1.4

フランジレス円筒部品とは絞り方法と工程計算が異なる

(2) 広フランジ円筒部の深絞り加工法

df/d>1.4

特別な注意事項

どのような絞り方法であっても、フランジサイズは最初の絞り加工で得なければならない。キャビティに入るパンチの高さは厳密に管理しなければならない。

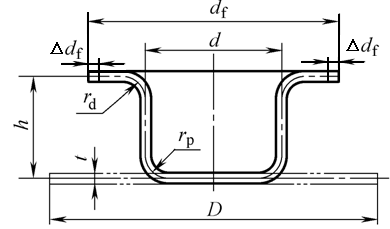

(3) 広フランジ円筒部品の工程計算

1) ワイドフランジのブランクサイズの決定

ブランクの展開:フランジレス円筒部品のブランク計算方法に従って計算される。つまり、ブランクの表面積は、表面積が等しいという原則に従って計算される。

rの場合p=rd=r,

df トリム・マージン △df

2) 幅広フランジ付き円筒部品の変形

幅の広いフランジ付き円筒部品の変形の度合いは、絞り係数だけでは測れない。

描画回数は、描画係数と部品の相対的な高さに応じて決定される。

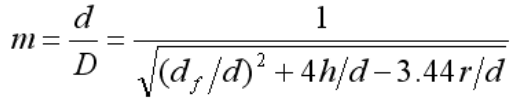

表5-7 ワイドフランジの第一限界絞り係数

(3)一度に引っ張れるかどうかの判断

絞り係数と相対高から判断して、総絞り係数mと総相対高h/dを求め、限界絞り係数[m1および相対高[h1/d1と比較する。合計> [m1h/d≤[h1/d1]であれば一度に引き抜くことができるが、そうでなければ何度も深く引き抜く必要がある。

(4)深絞り数の決定:やはり外挿アルゴリズムで計算できる。

(5) 半製品のサイズの決定

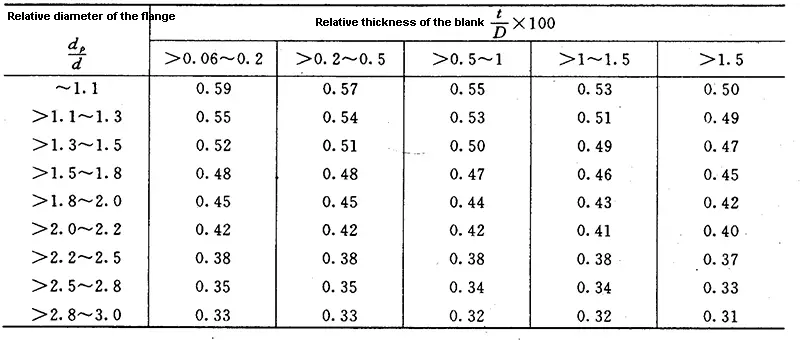

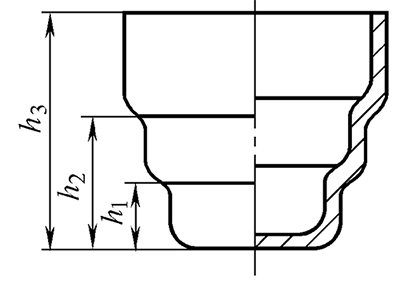

段付き円筒部品の深絞り加工

変形特性:

段差部の深絞り加工は基本的に円筒部の深絞り加工と同じであり、各段差部は対応する円筒部の絞り加工と同等である。

(1)一度に深絞りできるかどうかの判断

部品の高さhと最小径dの比から判断するとn.

もしh/dn≤[h1/d1そうでない場合は何度でも引き出せる。[h1/d1表5-5

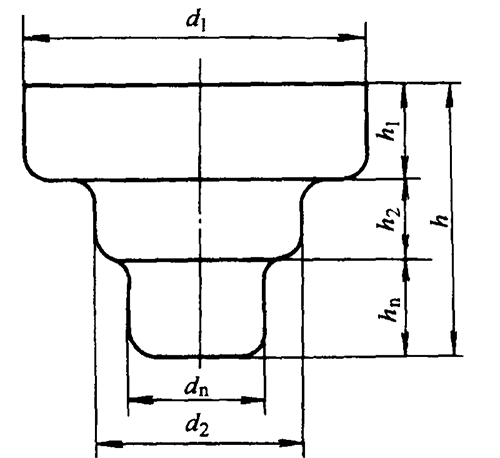

表.広幅フランジ円筒部品の第一延伸の最大相対高さh1/d1 (08、10鋼)

単位:mm

| 相対直径d凸/d | シートの相対厚さ t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

表.フランジレス円筒深絞り部品の最大相対高さ(h/d)。

| 深絞り時間 (n) | ブランクの相対厚み t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

注:

(2) 段付きピースの深絞り方法の決定

1) 隣接する2つのステップの直径の比(dn/dn-1)が対応する円筒部品の限界絞り係数より大きい場合、各ステップはステップを形成し、大きなステップから小さなステップまで、深い回数はステップ数である。

2) 隣接する2つのステップの直径の比(dn/dn-1)が対応する円筒部品の限界絞り係数より小さい場合、絞り方法は、小ステップから大ステップまで絞り込まれる広幅フランジ部品に基づく。

浅い段付きピースの絞り方法

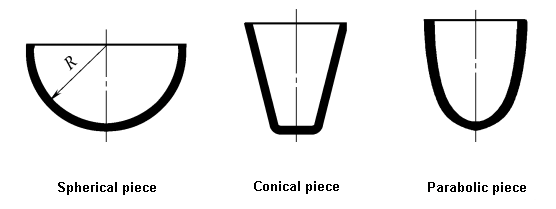

非直壁回転体部品の深絞り特性:

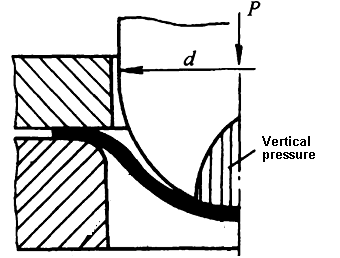

(1)非直壁回転体部を深肉化する場合、ブランクホルダリング下方のフランジ部とダイス開口部の吊り部が変形部位となる。

(2) 非直壁回転体部品の絞り加工は、絞り変形とバルジング変形の組み合わせである。

(3)バルジング変形は、主にパンチダイの底部近傍に位置する。

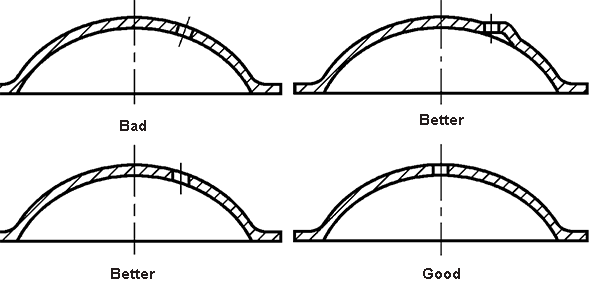

このような部品の製図では、しわが大きな問題になっている。特に、吊り下げられた部分のシワ(内側のシワ)は

シワになりにくく、壊れにくい

描画係数は一定であり、プロセス設計の基礎として使用することはできない。

m=0.707

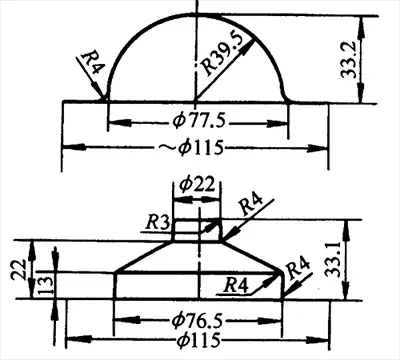

球状部品の絞り加工方法

深絞り加工は球体部品より難しい

一般的な描画方法は以下の通り:

(1) 浅い放物面(h/d <0.5 ~ 0.6)。高さと直径の比が球形に近いため、絞り方法は球形部品と同じ。

(2) 深い放物線(h/d> 0.5 ~ 0.6)。深絞りの難易度が高くなっている。このとき、ブランクの中間部をしわなく金型に密着させるため、通常、絞りリブの深い金型を用い、半径方向の引張応力を大きくする。

深い放物線を描く

深化の方法は:h/d2,αに依存する。

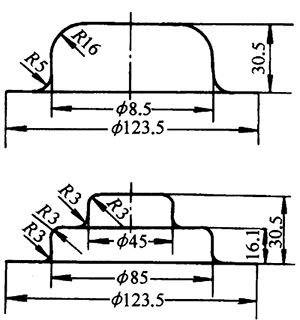

コーンの深絞り法

(1) 浅い円錐形(h / d2 <0.25 ~ 0.30, α = 50 ° ~ 80 °)の場合、一度に描画することができます。

(2) 中程度の円錐形ピース(h / d2 = 0.30 ~ 0.70, α = 15 ° ~ 45 °)の場合、絞り方法は相対的な材料厚さによって異なる:

1) t / D> 0.025の場合、ブランキングリングは1回限りの絞り加工に使用できます。

2) t / D = 0.015 ~ 0.20 の場合、一度に絞り加工が可能ですが、ブランクホルダーリング、深絞りリブ、プロセスフランジの追加などの対策が必要です。

3) t / D <0.015の場合、材料が薄いのでシワになりやすい。ブランクホルダー型を使用し、2度絞りする必要がある。

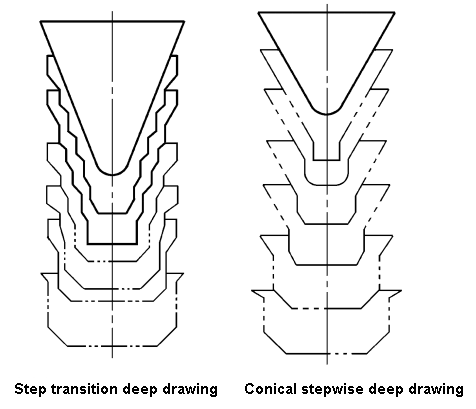

(3) テーパーの大きい部品(h / d2> 0.70 ~ 0.80、α≦10 ° ~ 30 °)は、これを採用する:

1)ステップ遷移深絞り法

2) 円錐表面の段階的深絞り

ハイコーンピースの深絞り成形法

箱型部品は非回転体部品である。深絞り変形させた場合、丸みを帯びた部分は円筒部の深絞り変形に相当し、直線状のエッジ部分は曲げ変形に相当する。

変形前:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

変形後:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

箱型部品の製図上の特徴:

(1) フランジ変形ゾーンの材料は、半径方向の引張応力と接線方向の圧縮応力の複合作用を受け、半径方向の変形と接線方向の圧縮深部変形を生じる。応力とひずみの分布は不均一で、角丸部が最も大きく、直線部が最も小さい。

(2) 変形領域におけるストレートエッジとフィレットの変形量が異なる。

(3)箱の形状によって、直辺部分と角丸部分との相互影響の度合いが異なる。

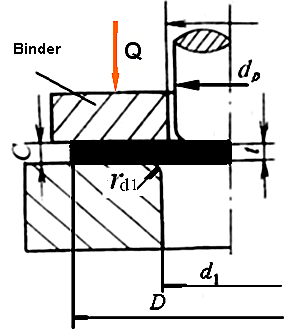

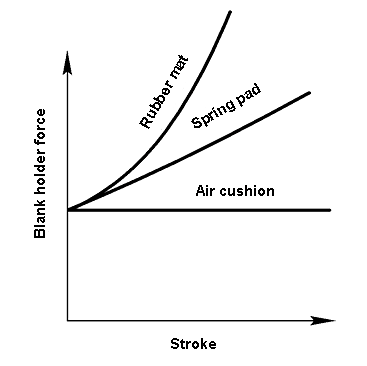

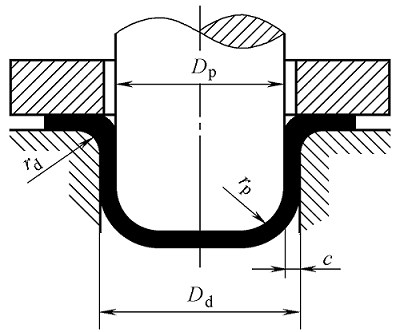

(1) ブランク保持力

ブランク保持力Qは、金型に設けられたブランク保持装置によって与えられる。

ブランクホルダが発生するブランク保持力Qは、変形部にしわが寄らないことを前提に、できるだけ小さくする。

あらゆる形状の深絞り部品に必要なブランクホルダー力: Q = Aq

式の中で:

ストレートウォール円筒部品のブランクホルダー力

直壁円筒部品の深絞り加工を初めて実施:

後工程での直壁円筒部品の深絞り加工:

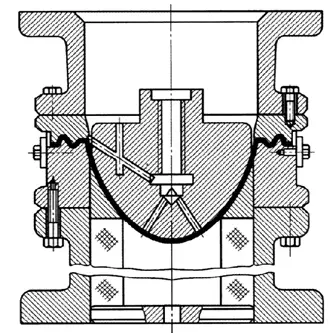

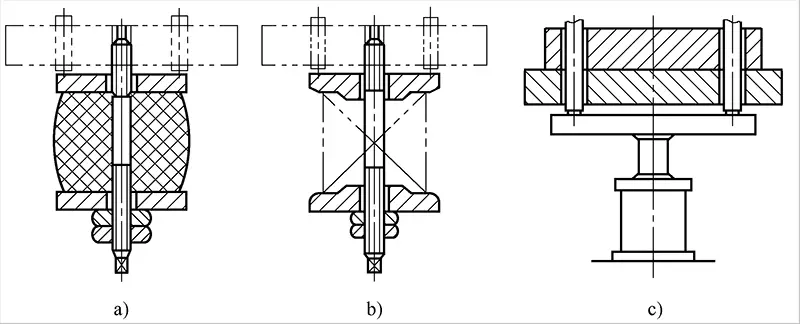

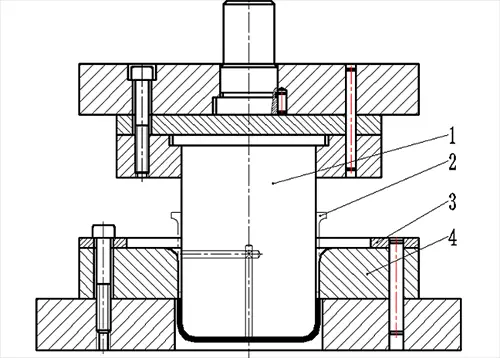

(2) ブランクホルダー

ブランクホルダーの機能は、深い変形領域でのしわの発生を防止することである。

ブランクホルダーの力の源によって、2種類のブランクホルダー装置がある:

伸縮性ブランクホルダー

エラスティックブランクホルダーの使用例

7-ブランクリング

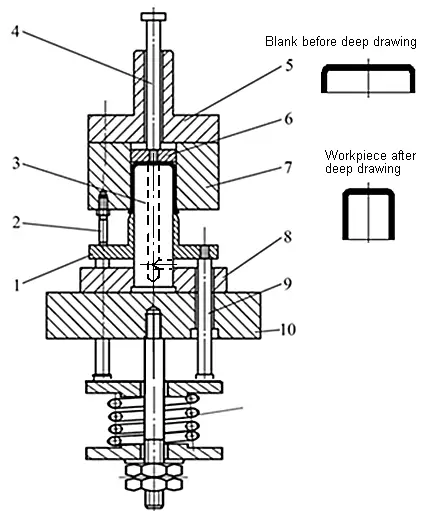

ダブルアクションプレスのリジッドブランクホルダー

4-ブランクリング

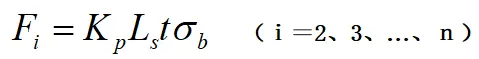

円筒形、楕円形、箱形の部品の場合、引抜力は次のようになる:

単動プレスの場合、装置の公称圧力を満たす必要がある:

FE > Fi + Q

複動プレスの場合、装置のトン数は満たすべきである:

Fインナー > Fi

Fアウター > Q

注目してほしい:

絞り加工ストロークが大きい場合、特にブランキング絞りを組み合わせた場合、加工力曲線はプレススライダーの許容圧力曲線以下にする。

実際の生産では、公称圧力F圧力 プレスの圧力は以下の式で求められる:

引抜部品の加工性とは、引抜部品の引抜加工への適応性を指す。

深絞り部品が深絞り加工に適しているかどうかの分析は、主に構造形状、サイズに基づいて行われる、 寸法測定製品加工の観点から製品設計に求められる、深絞り部の精度や素材選定。

(1)描画部分の形状はできるだけ単純で対称的なものとし、できるだけ早く描画すること。急激な形状の変化はなるべく避ける。

2) 描画部の形状誤差

描かれた部分の高さ寸法はできるだけ小さくし、可能な限り描かれるべきである。

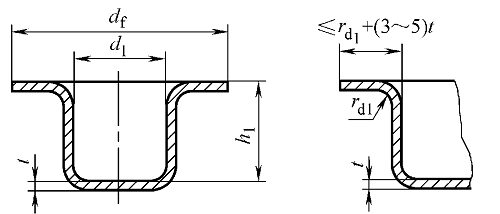

フランジ付き直壁シリンダーのフランジ

直径をコントロールする必要がある:

d1 + 12t ≤ df ≤ d1+25t

ワイドフランジ・ストレートウォール・シリンダー:

df ≤ 3d1, h1 ≤ 2d1

絞り部のフランジ幅は、できるだけ一定で、絞り部の輪郭形状に近いものでなければならない。

底部、壁部、フランジ部、絞り部の角丸加工

半径は、それを満たすものでなければならない:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

そうでなければ、形成外科手術を加えるべきだ。

図面部分の穴は通常、図面が完成した後に開けられる。

はしごの高さ寸法

必要だ:

1) 1回の絞り加工で成形可能な浅絞り部品であれば、ブランク絞り複合加工で完成させる。

2) 高絞り部品は、バッチサイズが大きくない場合、単段プレスが使用できる。バッチサイズが大きく、深絞り部品のサイズが大きくない場合、ストリップによる順送絞り加工が使用できる。

3) 引き抜かれた部品のサイズが大きい場合、通常はシングルステップスタンピングしか使用できない。

4) より高い精度が要求される部品や、小さなフィレット半径を描画する必要がある場合は、描画終了後に整形工程を追加する必要があります。

5) 深絞り部品のトリミングと打ち抜き工程は、通常、組み合わせて完成させることができる。

6) ただし、絞り部の下穴は、以下の部品と組み合わせることができる。 ブランキング と絞り加工を行う場合、絞り加工終了後にフランジ部や側壁部の穴や溝を打ち抜かなければならない。

7) その他の場合 成形工程 (曲げ、反転など)が必要な場合は、図面が完成した後に他のプレス工程を行う必要がある。

その後の深絞り:

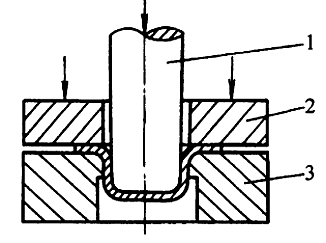

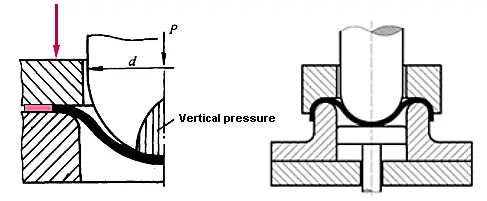

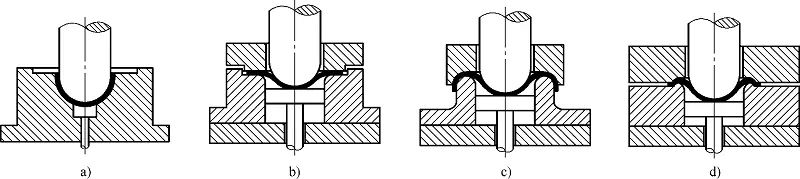

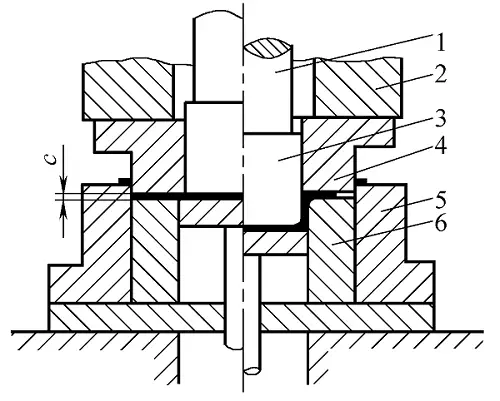

(1)ブランクホルダーなしのシンプルな絞りダイス

(2) ブランクホルダー付き絞りダイス

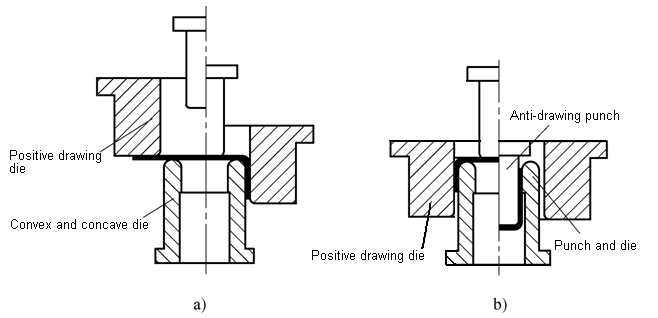

1) フォーマル・ドローイング・ダイス

2) 反転深絞りダイス

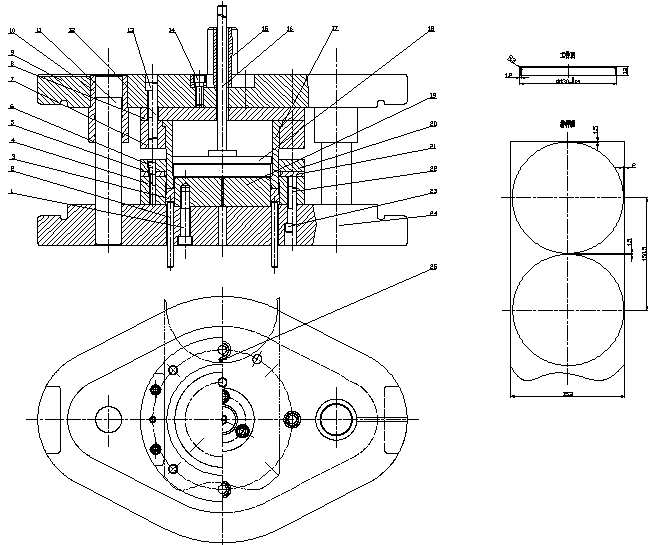

(3) ブランキングと複合ダイスのドローイング

(4) 剛性ブランクホルダー付き深絞りダイス

(1) 正引きダイス

1) ブランクホルダーなし

2) ブランクホルダー付き

(2) 逆深絞りダイス

1) ブランクホルダーなし

2) ブランクホルダーは上型にある

3) ブランクホルダーは 下型

初めてブランクホルダーを使わないシンプルな絞りダイス

ブランクホルダー付き第一正式絞りダイス

ブランクホルダー付き第一リバース深絞りダイス

ブランキングと複合ダイスのドローイング

ダブルアクション・プレス用の最初の絞りダイス

(1) 正引きダイス

1) ブランクホルダーのない、後続の各正式絞りダイス

2)ブランクホルダー付き後続反転絞りダイス

(2) 逆深絞りダイス

1) ブランクホルダーなしの逆引きダイス

ダブルアクションプレス正逆絞り原理

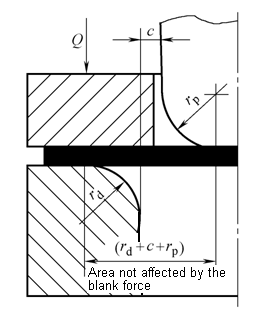

(1)ブランクホルダーを使用しない凸型・凹型金型加工構造の1回絞り加工

ブランクホルダーを使用しない凸型・凹型の多段加工部品構造

(2)深絞り凸凹ダイス加工部構造とブランクホルダー

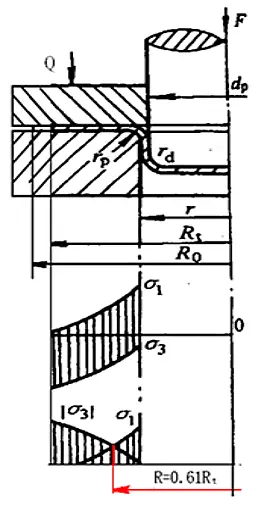

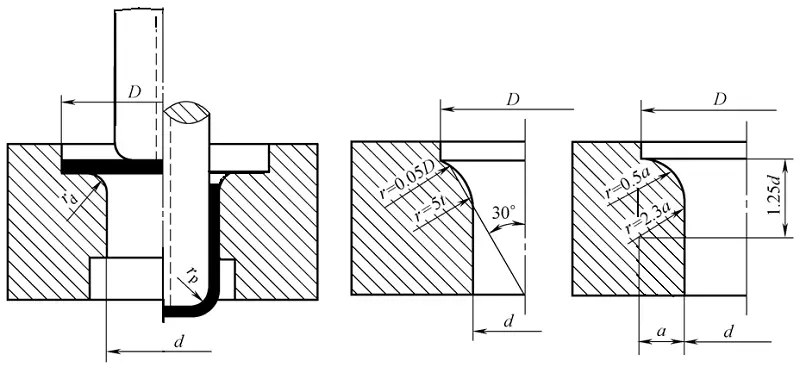

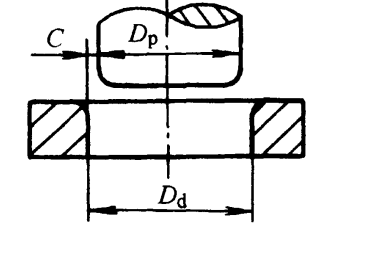

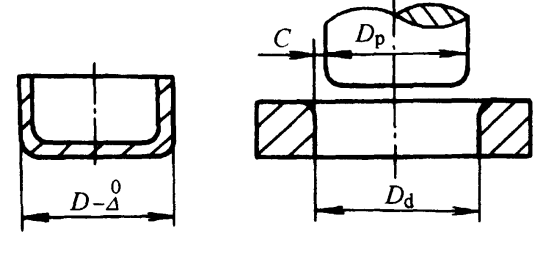

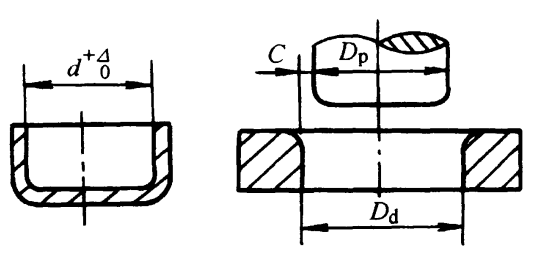

(1) 凸型と凹型のコーナー半径

1) ダイスのフィレット半径の影響:

満たすべきもの:Rディ≥2t

2) フィレット半径 rp

中間ステップでは、r円周率 等しいディすなわち円周率 = rディ

最後の深いドローイング:

最後に、ワークピースのコーナー半径rが求められる。

(2) 凸型と凹型の隙間 c

ギャップの大きさが影響する:

C = tマックス + Kct

(3) 凹凸ダイスの加工部の横寸法

多重深絞りにおける最初の深絞りおよび中級の深絞りでは、次のようにするのが望ましい:

1回の深絞り、または複数回の深絞りにおける最後の深絞り、