金属プレスの驚異に興味をお持ちですか?このブログでは、魅力的なホールフランジング、ネッキング、バルジングの世界に飛び込みます。当社の専門メカニカルエンジニアが、これらのプロセスの複雑さをガイドし、重要な概念を説明し、内部の洞察を共有します。知識を深め、かつてないほど金属成形の背後にある芸術を堪能してください!

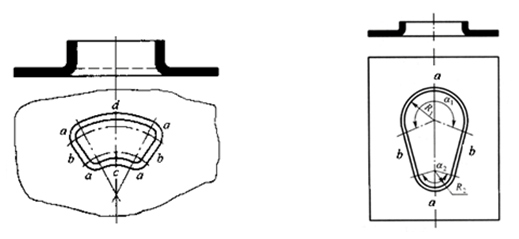

穴フランジ加工は、シートメタル加工品にあらかじめ存在する穴の周囲に盛り上がったエッジまたはカラーを形成する金属成形プロセスである。この技法は、穴を囲む材料を変形させるために特殊な工具を利用し、通常、シートの表面に対して垂直または指定された角度で円筒形の突出部を形成する。

このプロセスにはいくつかの重要なステップがある:

フランジは、材料特性、板厚、金型設計により、様々な高さや角度に成形することができます。一般的なフランジ構成は以下の通りです:

穴フランジ加工には、製造上いくつかの利点がある:

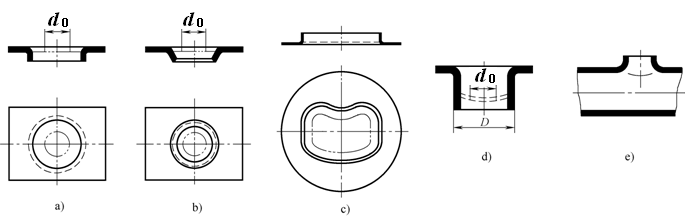

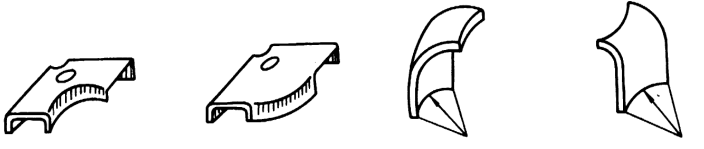

フランジ加工は、様々な形状や表面に適用でき、多様な製造要件に対応できます。この工程は、ワークピースの初期形状と希望するフランジプロファイルに基づいて分類することができます:

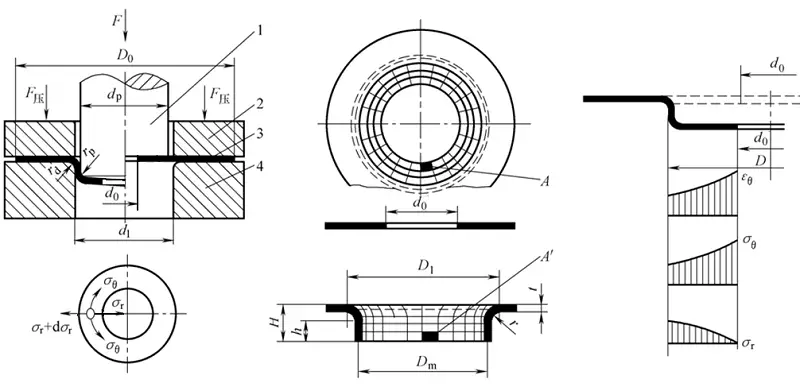

丸穴フランジングの変形特性:

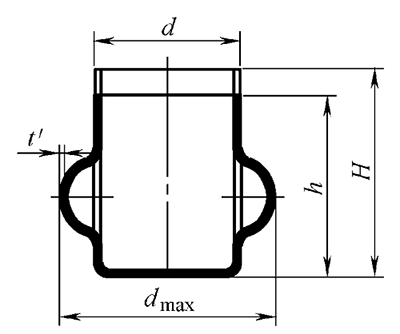

成形限界はホールフランジング係数Kで表される:

限界ホール・フランジング係数 K分。

リミットホールのフランジング係数に影響を与える要因:

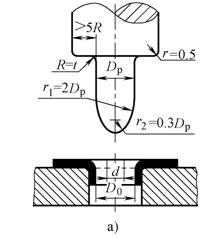

(1) 丸穴の技術

(2) 丸穴の工程配置

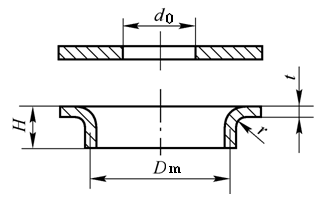

通常、穴フランジ加工をする前に、穴フランジ加工用の穴をあらかじめ開けておき、穴の高さと穴フランジ加工の係数によって一度に加工できるかどうかを判断し、穴フランジ加工部品の成形方法を決定する必要がある。

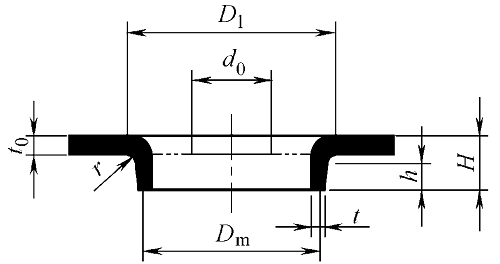

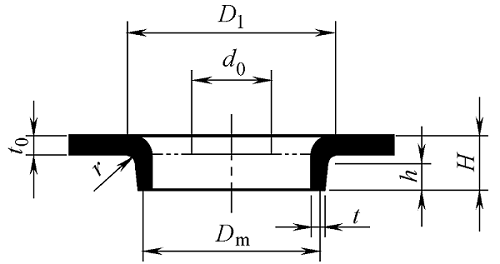

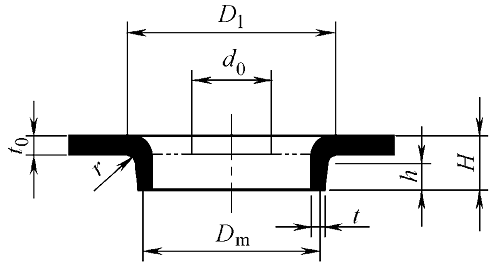

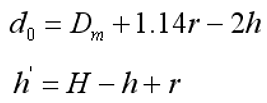

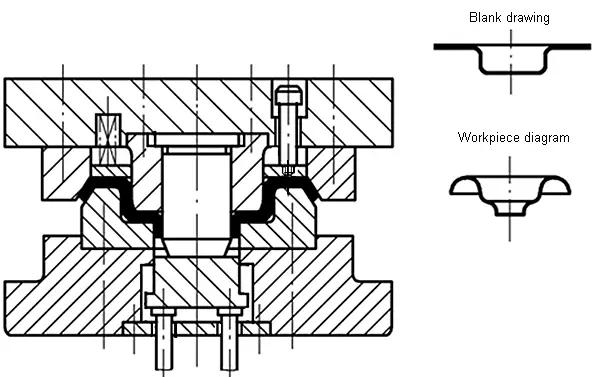

(3)板穴フランジングの工程計算

1) 穴の直径を決める

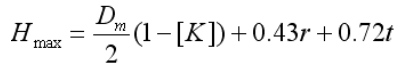

2) 穴の高さを計算し、その穴が1回でうまく回るかどうかを判断する。

3) ターニングホールの数を決める

穴フランジ高さH <Hマックス一度にフランジを付けることができる。

(4)最初に下穴を開け、次にフランジ加工をする工程計算

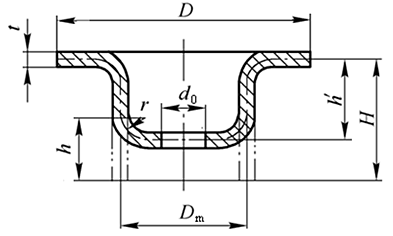

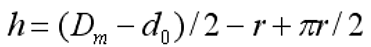

1) プレドローイング後に到達可能な穴フランジ高さhを計算する:

2) 穴あけ加工を行う前に、穴あけ径と絞り高さを計算する:

3) 深絞り加工計算

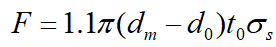

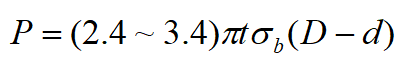

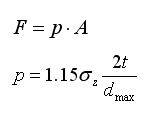

(5) 穴フランジ力の計算

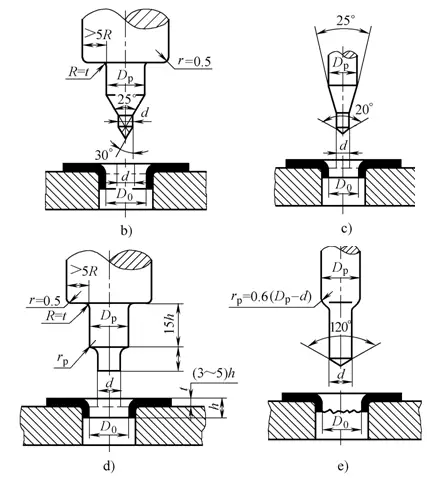

円筒形の平底パンチを使って穴をフランジ加工する場合、次のように計算できる:

テーパーポンチや球面ポンチで穴をフランジ加工する際の力は、上記の式で計算される値よりわずかに小さい。

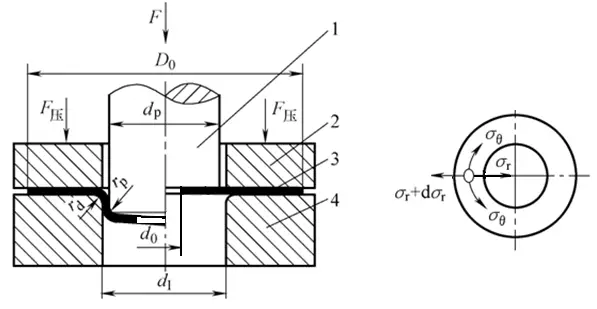

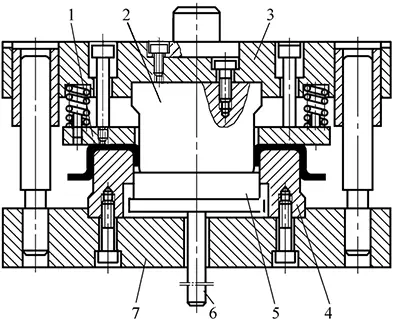

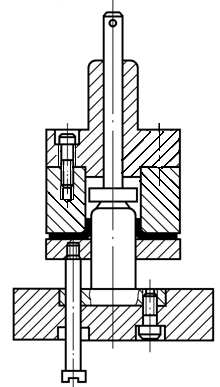

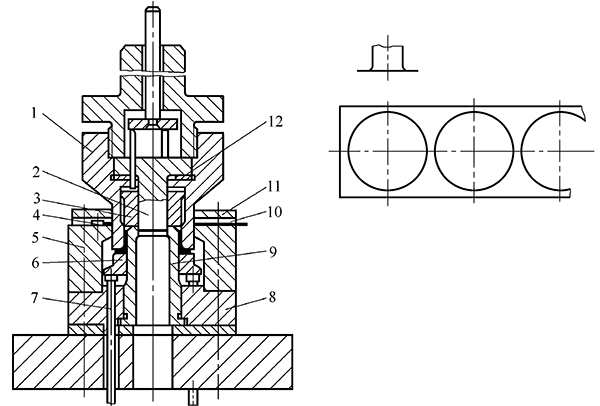

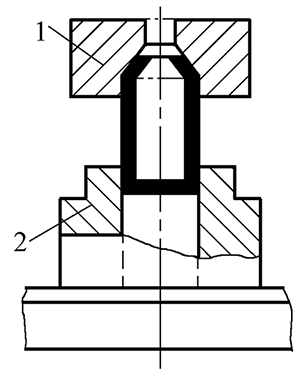

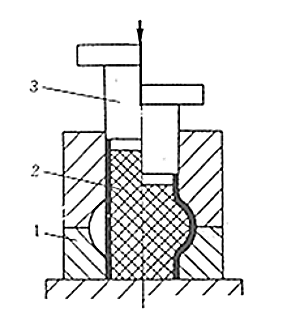

(1) 金型構造 丸穴フランジングの

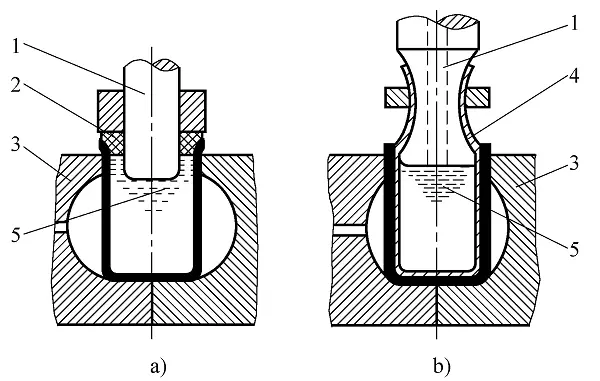

正式な穴フランジ金型

逆穴フランジング金型

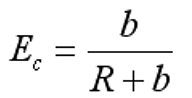

ブランキング深絞り、パンチング、穴あけ複合ダイス

(2)穴フランジ金型加工部の構造と寸法設計

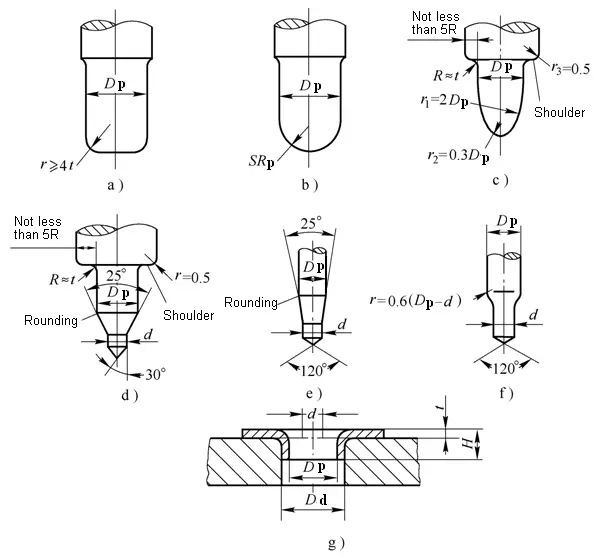

1)丸穴パンチの構造とサイズ

2) 凸型と凹型の間のクリアランスC

フランジングとは、金型を使って製品のエッジを一定の角度で直立または直線にするプレス方法を指す。

フランジ状の外縁の形状による:

この変形は、伸びに属する丸穴のフランジングに似ている。

変形領域は主に接線方向に引き伸ばされ、エッジ部の変形が最も大きく、クラックが入りやすい。

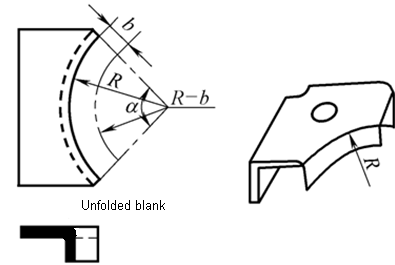

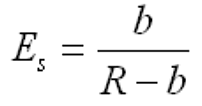

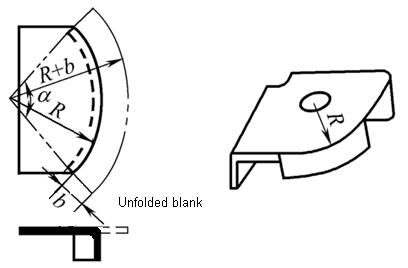

変形の度合いは

外縁のカーブフランジ変形は浅絞りに似ており、圧縮型変形に属する。

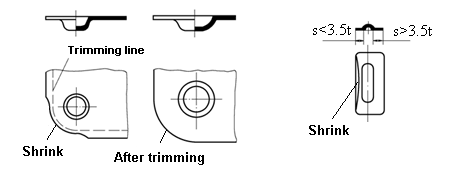

ビレットの変形領域は、主に接線圧縮応力の作用下で圧縮変形を生じ、安定性を失い、しわになりやすい。

変形の度合いは次のように表すことができる:

ホールフランジング、フランジング、シェーピング

さらに読む間伐材のフランジング

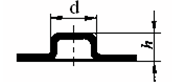

シンニング・ホール・フランジングまたはフランジングとは、ダイ・ギャップを小さくして垂直エッジの厚みを強制的に薄くし、高さを増す変形プロセスを指す。

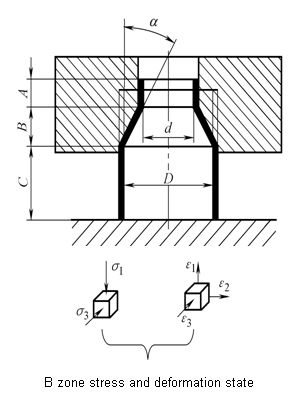

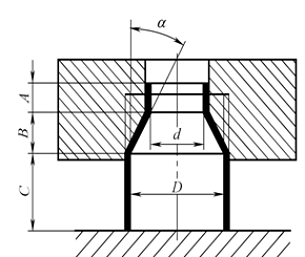

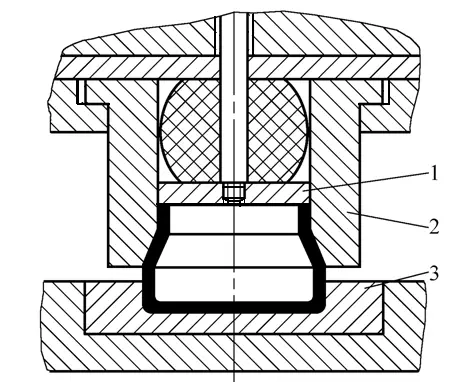

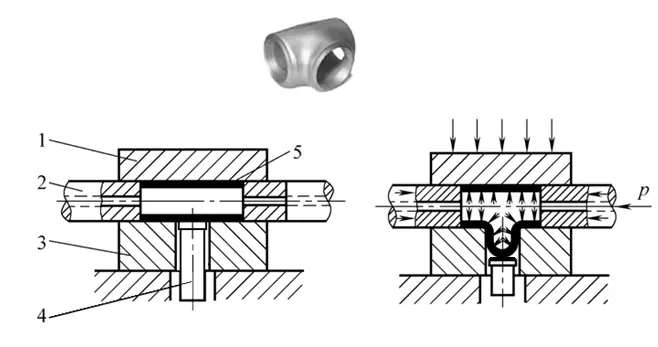

ネッキングは、金型を使って中空または管状部品の端部の半径方向寸法を縮小するプレス加工法である。

ネッキング変形の程度は、ネッキング前のブランクの直径に対するネッキング後のネック直径の比率で表される。

収縮係数: m = d / D

ネッキング部材の安定性を確保する前提で得られるネッキング係数の最小値を限界ネッキング係数[m]と呼ぶ。

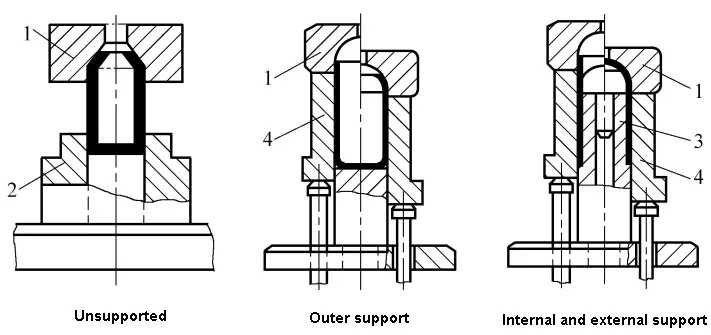

[m]は材料の可塑性と金型の支持構造に関係する。

さまざまな支持方法に対応するネッキング・ダイ

ネッキング・ピースのブランク・サイズの決定については、表6-4を参照のこと。

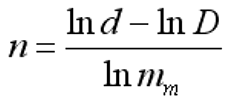

実際のネッキング係数mが限界ネッキング係数[m]より小さい場合、一度にネッキングを行うことはできない。

ネッキングの数は次のようにして計算できる:

サポートネッキングがない場合、ネッキングフォースは次のようになる:

サポートなしのネッキング・ダイ

外部サポート付きネッキング・ダイ

ネッキングおよびフレア複合ダイス

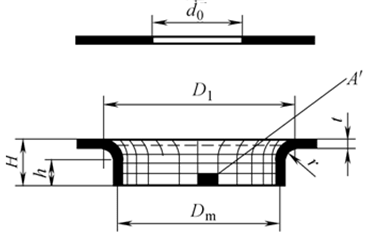

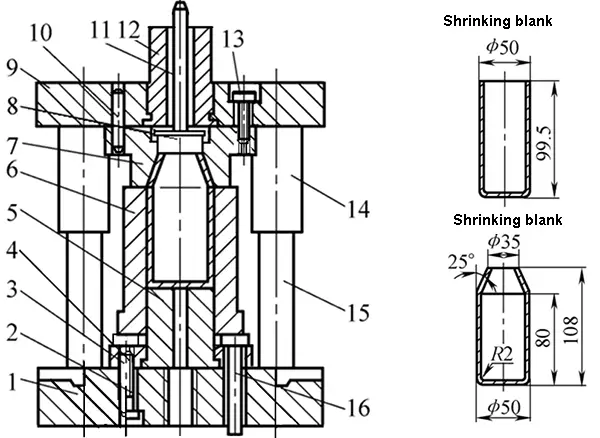

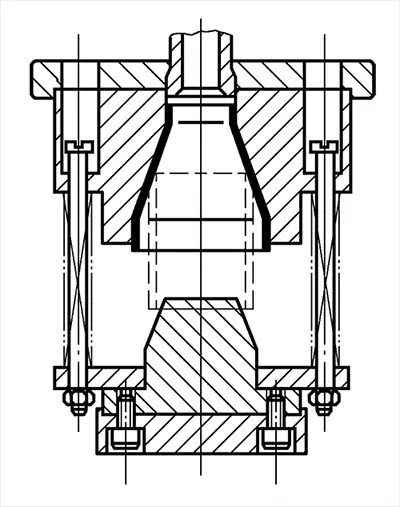

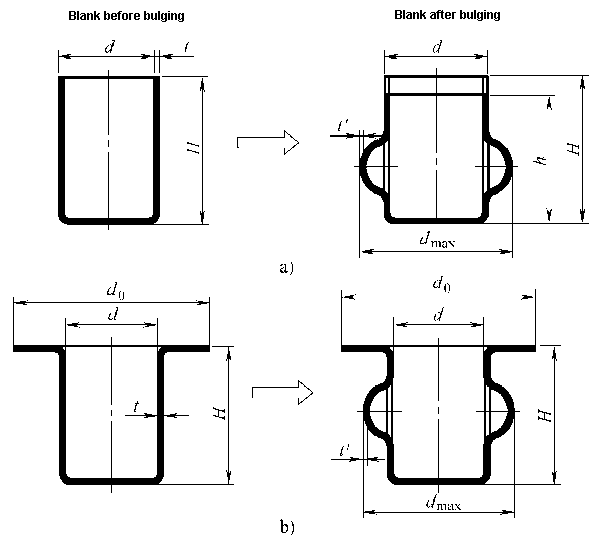

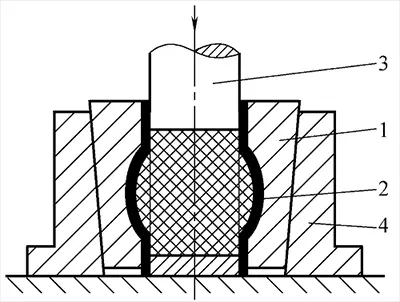

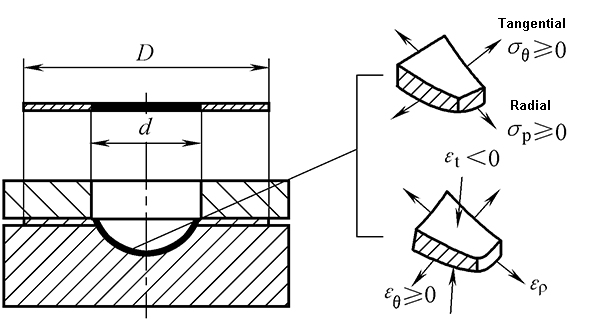

バルジングとは、金型を用いて中空部品の内部を二方向引張応力の作用下で塑性変形させ、凸部を得るプレス加工法である。

変形領域はブランクのほぼ全体または開放端であり、ブランクの開放端は収縮変形する。

したがって、変形領域での変形は、外周が伸び、軸方向に圧縮され、厚みが減少した変形状態となる。

変形領域は、ブランクの中央の膨らむ部分に限定される。

この変形領域では、主に円周方向に伸び変形が生じ、厚み方向に減肉が生じる。

バルジングは伸長形成プロセスである。

破裂を防ぐことは、バルジングプロセスで解決すべき重要な問題である。

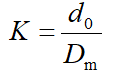

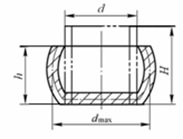

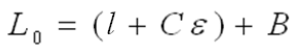

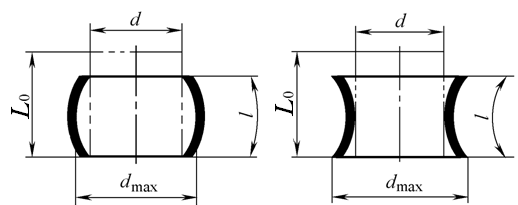

バルジング変形の程度は、バルジング後に得られる凸状バルジングの最大径とバルジング前のブランクの径との比、すなわちバルジング係数で表される:

バルジング係数の値が大きいほど、バルジング変形の度合いが大きくなる。

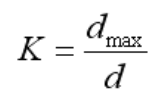

バルジングの場合、軸方向に自由に変形させたときのブランクの長さ:

σZ - バルジング変形領域の真の応力は、σZ=σb を近似的に推定する。

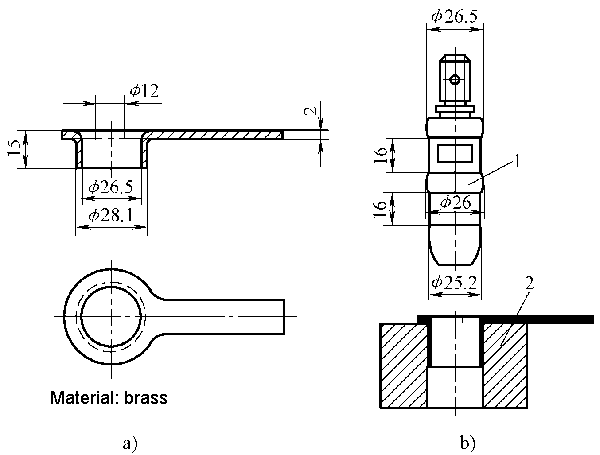

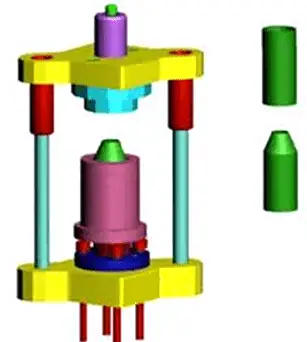

ゴム膨張金型

高圧リキッドパンチの膨らみ

ティージョイントの水膨張

ビーディングと凸型プレスは、金型を使って部品に凸型のハルやリブ(補強リブ)を作るエンボス加工法である。

ビーディングと凸状外皮形成の特徴

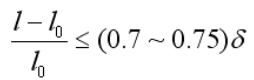

ビーディングの成形限界は、ビーディング前後の変形ゾーンの長さの変化量で表すことができる。

凸包の形成限界は、凸包の高さhで表すことができる。