最も単純な道具から最も複雑なエンジンに至るまで、あらゆる機械が突然故障し始めたとしよう。原因は何だろう?腐食、摩耗、その他の表面損傷である。このブログでは、金属表面工学の魅力的な世界を掘り下げ、金属表面の耐久性と性能を向上させる技術を探ります。表面強化から高度なプラズマ処理、レーザー処理まで、これらの方法がいかに重要な部品を保護し、寿命を延ばすかをご覧ください。これらの技術革新が、機械のスムーズで効率的な稼働を維持することで、産業の時間、費用、資源をどのように節約できるかをご覧ください。

表面現象や表面変化は、自然界では頻繁に起こる現象である。エンジニアリングの分野では、ほとんどすべての部品が環境と接触し、環境に直接さらされるのはこれらの部品の表面である。

環境との相互作用の中で、表面は腐食、摩耗、酸化、侵食に見舞われ、部品の損傷や故障につながる可能性がある。その結果、表面は機器の故障に対する防御の第一線として機能する。

表面工学は、表面前処理を行った後、表面強化、改質、または表面工学技術の組み合わせによって、金属または非金属の固体表面の形態と化学組成を改善することを含む。表面工学の目的は、組織構造と応力状態を系統的に工学的に変化させ、望ましい表面特性を達成することである。

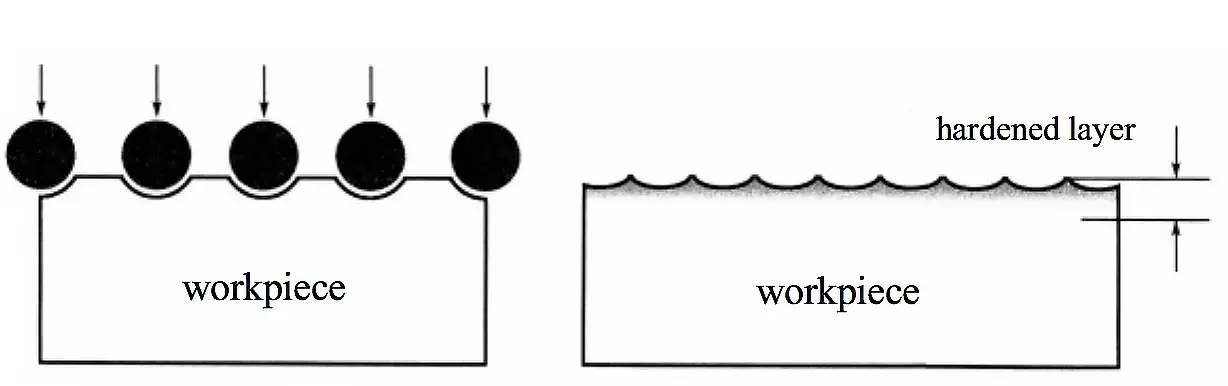

表面変形強化は、圧延やショットピーニングなどの機械的手段によって金属表面に圧縮変形を生じさせ、その結果、表面に硬化層を形成する。この層の深さは0.15~1.5mmです。

表面変形強化の主な方法には、ショット法がある。 ピーニング表面圧延技術、穴の押し出し強化。

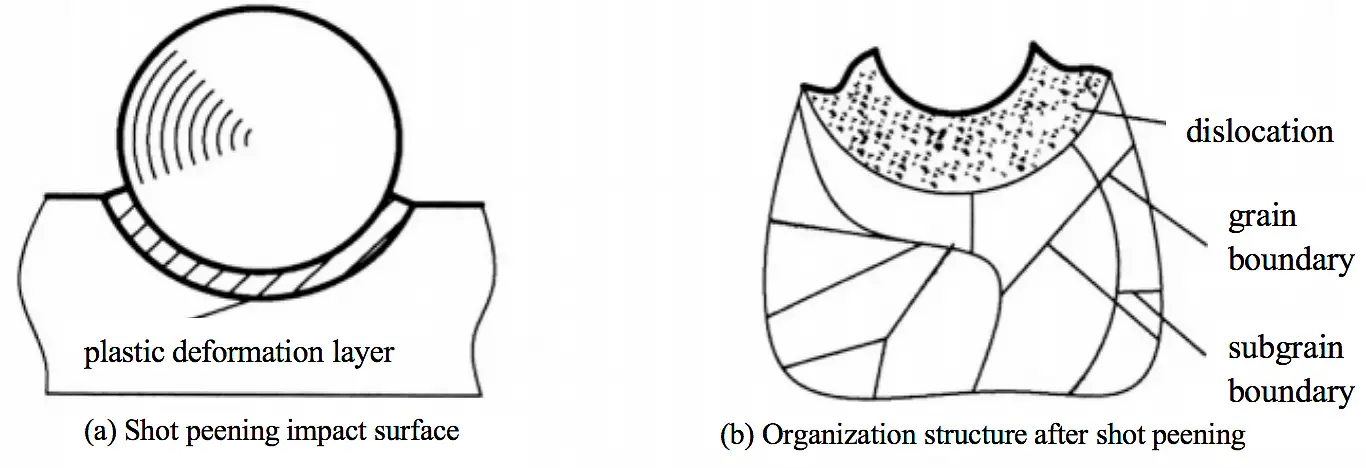

圧縮の過程で、変形硬化層には2つの変化が起こる:

(1)組織構造的には、強化層の転位密度が非常に高く、結晶格子が大きく歪んでいる。交番応力が加わると、反対符号の転位が衝突して相殺され、同じ符号の転位は再配列される。その結果、強化層では転位密度が減少し、より微細なサブグレインが徐々に形成される。

(2)応力状態については、表層と内層の金属変形の度合いがアンバランスであるため、表層の金属が周囲に塑性変形する際に、内層の金属によって妨げられ、巨視的な変形が大きくなる。 残留応力 強化層にある。

1. ショットピーニング 強化

ショットピーニングは、コントロールド・ショットピーニングとも呼ばれ、高速の発射体流を部品の表面に当てて塑性変形を起こし、特定の厚さの強化層を形成するプロセスである。

部品の表面は圧縮応力を受けているため、荷重がかかるとこの応力の一部が相殺され、部品の耐久性が向上する。 疲労強度.ショットピーニングを図1に示す。

図1 ショットピーニング強化プロセスの模式図

室温では、小さくて硬い弾丸が高速で被加工物の表面に向かって発射され、再結晶温度で弾性変形と塑性変形を引き起こす。その結果、図2に見られるように、大きな残留圧縮応力が発生する。

各スチールショットは、部品に当たると金属表面に小さなくぼみや窪みを作る。これらの窪みを形成するためには、金属表面層を引き伸ばす必要がある。

表面層の下では、圧縮された結晶粒が表面を元の形状に戻そうとし、高圧縮下で半球を形成する。このような窪みが多数重なり合うことで、均一な残留圧縮応力層が形成され、表面疲労強度と耐応力腐食性が向上する。

図2 ショットピーニング表面の塑性変形

ショットピーニングは、厚さ2mm以下の金属製品、または精密な寸法や形状を維持する必要のない鋳造品や鍛造品から酸化皮膜、錆、砂、古いワニスを除去するためにも使用でき、コーティングやメッキの前に表面を洗浄する方法として役立ちます。

ショットピーニングは、航空機エンジンのコンプレッサーブレード、機体構造部品、自動車部品など、長期間にわたって高い応力にさらされる金属部品の抗疲労特性を高めるために広く使用されている冷間処理プロセスです。 伝送システム.

ショットピーニングは、発射体の速度によって通常のショットピーニングと超音速表面ショットピーニングに分けられる。超音速スプレーガンの発射速度は300~500m/sで、部品が回転することにより、その表面全体にショットピーニングを施すことができます。

(1) ショットピーニング設備

ショットピーニングマシンは、ショットの駆動方法に基づいて、機械的遠心ショットピーニングマシンと空気圧ショットピーニングマシンの2つのカテゴリに分類することができます。

さらに、ショットピーニング機には乾式スプレーと湿式スプレーがある。

乾式スプレーショットピーニング機の作業条件は不利であるが、湿式スプレーショットピーニング機は、プロジェクタイルを懸濁液に混合してからスプレーすることにより、条件を改善する。

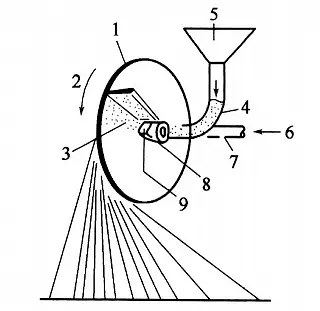

機械式遠心ショットピーニング機は、ブレードとインペラの高速回転による遠心力の作用で投射材を加速することで作動します。

しかし、このタイプのショットピーニング機は、ピーニング力に限界があり、生産コストが高い。主に、図3に示すように、ピーニング強度が高く、種類が限られ、バッチサイズが大きく、形状が単純で、サイズが大きいワークに使用される。

図3 機械式遠心ショットピーニング機

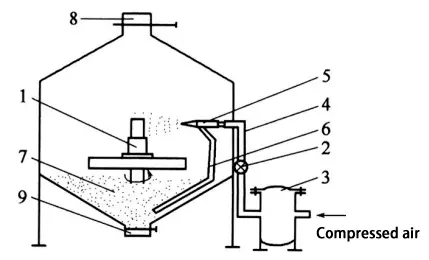

空気圧遠心式ショットピーニング機は、圧縮空気を駆動力としてプロジェクタイルを高速で推進します。発射体はワークの表面に衝突し、目的のショットピーニング効果が得られます。

本機は、空気圧を調整できるため、ショットピーニングの強度を柔軟に制御できるという利点があります。さらに、一度に複数の部品を処理できます。

この機械は、ショットピーニング強度が低く、形状やサイズが多様で、バッチサイズが小さく、形状が複雑な部品に最適である。ただし、図4に示すように、消費電力が高く、生産性が低いことに注意する必要がある。

図4 空気圧遠心ショットピーニング機

(2) 発射体の種類

ワイヤー切断用ペレット:一般的に使用されるワイヤーの直径は0.4mmから1.2mmで、硬度は45から50HRCである。焼戻し方法はMまたはBが最適。

鋳鋼ペレット:ペレットのサイズは0.2mmから1.5mm。製造後 アニール硬度は30~57HRC。壊れやすく、消費率が高いが、価格は安い。鋳造スチールショットの品質は、その 炭素含有量マンガン含有量は0.65%から1.2%である。

ガラスショット:60% SiO2から成り、硬度は46~50HRC。非常に脆く、ショットより硬度の低い部品に適しています。

セラミックショット:高硬度で脆性が高く、ショットブラスト後に高い残留圧縮応力を得ることができる。

液体ショット:このタイプのショットはSiO₂粒子とAl₂O₃粒子を含む。SiO₂粒子は水と混合され、ブラスト処理中に圧縮空気によって推進される。

2.表面圧延技術

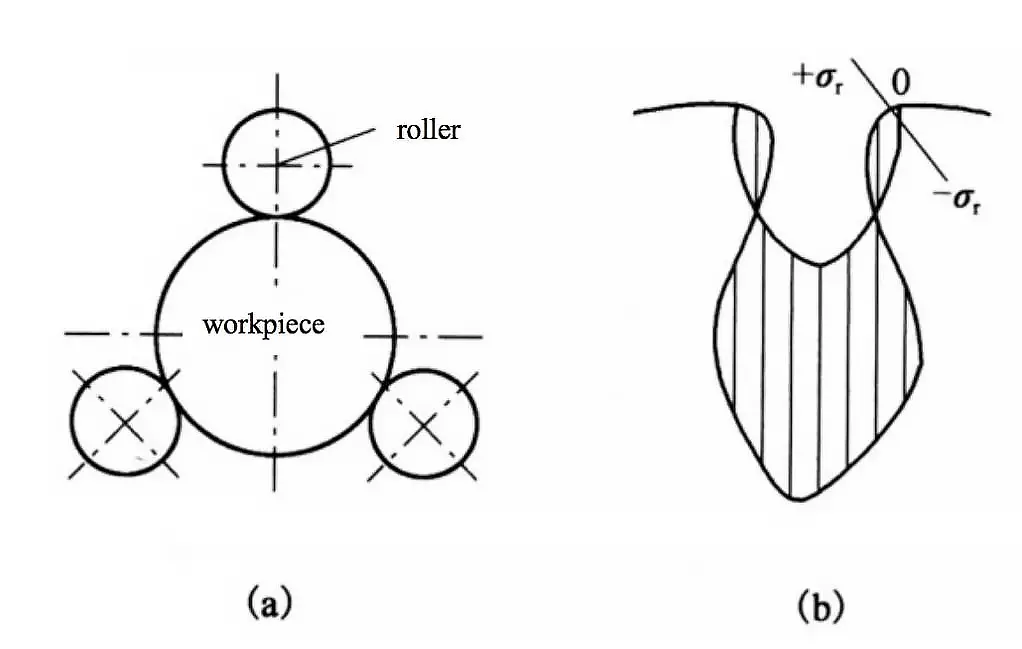

表面圧延は、ボールやローラーを使用して加工部品の表面に圧力を加える技術です。この圧力によって塑性変形が生じ、部品表面に強化層が形成されます。このプロセスを図5に示す。

図5 表面ロール強化の模式図

表面転造技術によって形成される改質層の深さは5mm以上に達するため、単純な形状の平面部品、シャフト、溝には最適だが、複雑な部品には使用できない。

表面圧延技術には、他に類を見ない数多くの利点があります。例えば、化学組成を変えずに材料の物理的状態を変化させるだけです。さらに、この技術ではシンプルな工具と工程を使用するため、高い加工効率が得られます。

非切削加工技術である圧延技術は、切り屑や廃液を発生させないため、環境にやさしく、「グリーン製造」のコンセプトに合致している。

さらに、この技術は切削による引張応力を除去し、部品表面を圧縮応力状態にする。この残留圧縮応力は、クラックの拡大を防ぎ、部品の疲労寿命を向上させることができる。

結論として、この技術はさまざまな産業で広く採用され、大きな経済効果を生んでいる。

(1) メカニズム

微細構造のメカニズム

切削後、金属の表面には工具による切削痕が残る。顕微鏡で見ると、金属の表面には凹凸が見られます。圧延加工は加圧仕上げの一種で、金属表面はホブの圧力で強く塑性変形する。

工学材料理論によると、金属の塑性変形の基本的なメカニズムはすべりであり、結晶がある結晶面と方向に沿って他の部分と相対的にすべることで発生する。外力が加わると、結晶は滑り続け、結晶粒は変形過程で軟らかい方位から硬い方位へと徐々に回転する。結晶粒は互いに噛み合っており、それぞれの結晶粒の変形を妨げている。

産業界で使用されるほとんどの金属は多結晶であるため、損傷することなく大きな塑性変形に耐えることができる。金属中の結晶粒の連続的な滑りは、転位密度と結晶格子の歪みを増加させる。反対の符号を持つ転位は互いに打ち消し合い、同じ符号を持つ転位はより小さなサブグレインに再配列される。結晶粒が細かいほど転位密度は高くなり、変形や分散が大きくなる。

つまり、局部的な応力集中が生じにくく、降伏強度と疲労性能が向上する。 圧延金属 素材である。

表面品質のメカニズム:

金属表面の質は、応力集中の主な原因のひとつである粗さによって測られることが多い。粗い表面は鋭い切り傷を形成しやすく、応力集中を引き起こし、疲労の一般的な原因となる。

交互応力下では、応力集中が疲労き裂の形成と伝播を促進する。表面が粗く、切り込みの先端が鋭ければ鋭いほど、応力集中はより深刻になる。

ローリング強化は、ワークピース表面でのローラーの転がり効果を利用して、表面金属に塑性流動を引き起こし、元の低い凹状の谷を埋めることで、ワークピース表面の粗さを減らし、残留ツールマークをなくします。これにより、応力集中が緩和され、ワークの疲労寿命が向上する。

残留圧縮応力のメカニズム:

早くも1930年代には、部品表面に残留する圧縮応力が疲労寿命を延ばすことが発見されていた。金属材料の表面にき裂が進展するのは、加えられる交番荷重がある限界に達したとき、つまり応力強度が材料自体の臨界応力強度に達したときである。

圧延は、表面に元々ある微小クラックを減少させ、残留圧縮応力を発生させることができるため、部品の疲労寿命を延ばすことができる。

(2) 圧延効果に影響するプロセスパラメータ

表面圧延の結果に影響を与える主なプロセスパラメータは、圧延圧力、ロール数、圧延速度である。

圧延圧力とは、ローラーが被圧延材の表面に加える力のことで、被圧延材の疲労強度に大きな影響を与える。しかし、これに関する現在の研究は限られており、最適な圧延圧力を計算する正確な数式はありません。また、部品の強度、サイズ、ローラーの直径などの要因にも影響されます。実際には、最適な圧延圧力は試行錯誤によって決定されます。

ロール数とは、ローラーがワークピースの同じ場所を押す回数のことで、ワークピースの疲労強度に大きな影響を与えます。ロール数が少なすぎると、ワークピースの表面が所望の塑性変形に達しないことがある。ロール数が多すぎると、ワークに接触疲労が発生し、ひどい場合には表面が著しく劣化することがある。

圧延速度とは、圧延工程における被圧延材の回転速度のことで、被圧延材の疲労強度にはほとんど影響しないが、圧延工程の能率には影響する。圧延速度が速すぎると過大な塑性変形を引き起こす可能性があり、遅すぎると生産効率を低下させる可能性がある。生産現場では、特定の条件に基づいて適切な圧延速度を決定することが不可欠である。

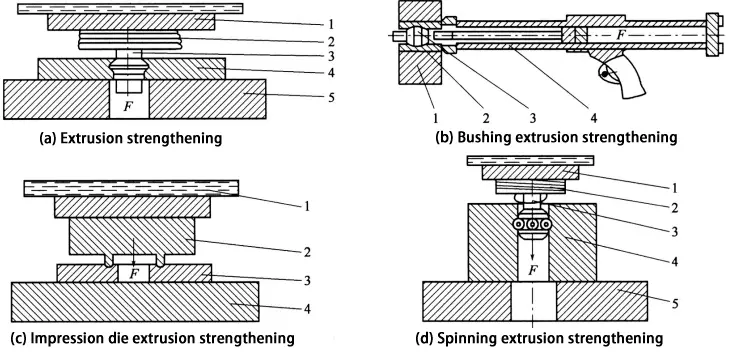

(3) 穴の押し出し補強

穴押し出しは、ロッド、ブッシング、ダイスなどの特定の工具を使用して、ワークピースの穴の壁面または周縁部に徐々に一貫して圧力を加える表面強化プロセスです。このプロセスにより、特定の厚さの塑性変形層が形成され、表面の疲労強度と耐応力腐食性が向上する。

穴の押し出しには、図6に示すように、ロッド押し出し、ブッシング押し出し、スタンピングダイ押し出し、スピニング押し出しなど、一般的に用いられる方法がいくつかある。

図6 穴の押し出し強化の加工方法

穴の押し出し強化は、主に、航空機の重要部品など、他の方法では達成できない、内穴の耐疲労性の向上が必要な加工物に使用されます。

インプレッションダイ押し出しは、大型部品やスキンなどの重要なベアリング部品の強化に最適で、スピニング押し出しは、ランディングギアなどの大型部品の内孔の強化に最適です。

プラズマは自由電子とイオンの混合物で、電離気体のように作用し、ほぼ中性である。プラズマ化学熱処理技術は、プラズマ拡散技術(PDT)または粒子砲撃拡散技術としても知られ、低真空環境でのガスグロー放電によって生成されたイオンを使用して、ワークピースの表面に砲撃し、その組成、構造、および性能を変更します。

従来のガス熱拡散技術と比較して、イオン熱拡散にはいくつかの利点がある:

(1)イオンボンバードスパッタリングにより、ワーク表面の酸素(不動態化)膜や不純物を除去することで、表面活性を向上させ、浸入元素を吸収しやすくする。これにより熱拡散速度が加速される。

(2) プラズマは反応ガスを活性化し、化学反応温度を下げることができる。

(3) 熱膨張層の構造とその厚さは、プロセスパラメーターを調整することによって制御できる。

(4) 環境を汚染しない、環境に優しいプロセスである。

プラズマは高温プラズマと低温プラズマに分けられる。低温プラズマの例としては、オーロラ、蛍光灯、アーク灯、ヨウ素タングステンランプなどがあり、核融合や太陽コアは高温プラズマに属する。

低温プラズマ(非平衡プラズマとも呼ばれる)では、重粒子の温度は常温に近く、電子の温度は10³~10⁴Kと高い。

ガスが絶縁体から導体に変化することはガス放電と呼ばれ、一定の電界強度とガス中の荷電粒子の存在を必要とする。電場中では、荷電粒子は方向性を持って運動し、荷電粒子とガス原子、荷電粒子と電極の間で一連の物理的・化学的変化を引き起こす。その結果、荷電粒子同士の衝突が起こり、ガスの励起やイオン化が起こります。

この衝突によって、原子中の電子は通常のエネルギー準位からより高いエネルギー準位に遷移し、準安定励起原子が生じる。励起された電子が基底状態に戻るとき、光子(グロー)の形でエネルギーを放出する。荷電粒子衝突のエネルギーが十分大きければ、電子を原子から引き離し、電離を引き起こす。

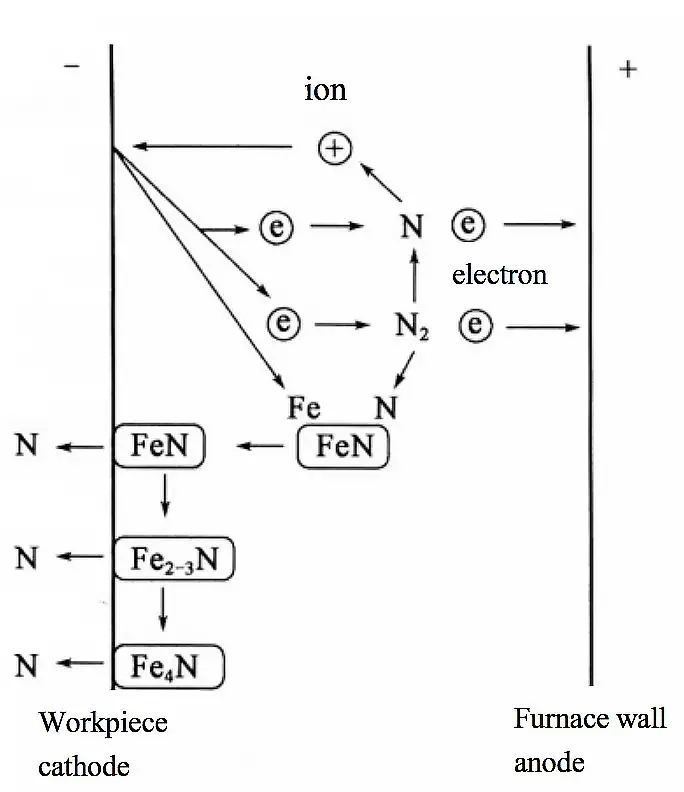

1. イオン窒化のメカニズム

(1) Kolbelイオンスパッタリング窒化モデル

高エネルギーの窒素イオンがカソードに衝突し、その表面からFe原子がスパッタリングされる。その後、Fe原子はN原子と反応してFeNを形成し、被加工物の表面に再析出する(後方散乱)。

準安定FeNは以下の順序で分解を受ける:FeN → Fe₂-₃N → Fe₄N。この過程で、分解したN原子が鋼の表面または表面近傍に侵入する。

同時に、図7に描かれているように、Fe₂-₃N(ε相)とFe₄N(γ'相)の窒化層が、外側から内側に向かって鋼表面に形成される。

図7 コルベルイオンスパッタ窒化モデル

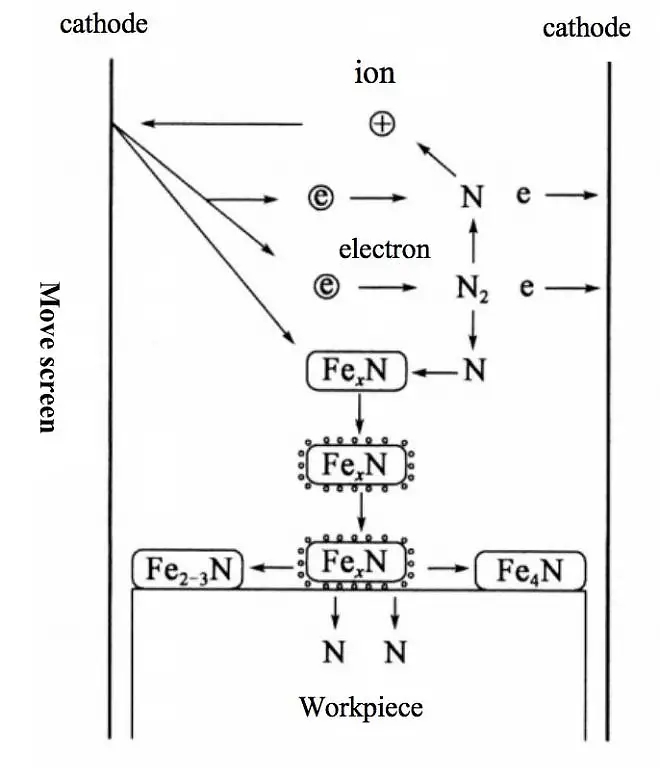

(2) 新しいイオン窒化モデル

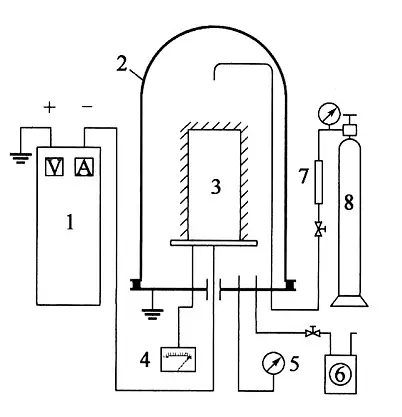

新しい直流(DC)イオン窒化モデルの図を図8に、イオン窒化装置の設計を図9に示す。

図 8 新しい直流イオン窒化モデル

図9 イオン窒化装置の模式図

2. イオン窒化プロセス

(1)洗浄したワークをイオン窒化炉に入れ、約1Paの圧力まで真空引きする。

(2) 少量の窒素リッチガスを導入し、直流高圧電源を作動させてガスを発光・放電させる。

(3) 被加工物の表面は、スパッタリングしてきれいにしておく。

(4) 空気圧と電圧を調整し、ワークを必要な処理温度に加熱し、窒化を開始する。

(5)所望の窒化層厚を得るためには、被加工物を所定時間、所定温度に維持する必要がある。

(6) 電源を切ったら、真空環境でワークを200℃以下に冷却する。窒化したワークの表面はシルバーグレーになります。

3. イオン窒化の組織タイプと影響因子

窒化は590℃(共晶温度)より低い温度範囲で行われる。窒素含有量が増加するにつれて、窒化層の構造は以下のように外側から内側に変化する:図10に示すように、ε→ε+γ'→γ'+拡散層→α拡散層となる。

図10 38CrMoAl鋼の窒化処理(560℃×5h)後の表面組織形態

イオン窒化層に影響を与える主な要因は以下の通りである:

(1) 窒化温度:窒化層の厚さは温度の上昇とともに増加する。

(2) 窒化時間:窒化の初期段階(30分未満)では、窒化速度は ガス窒化.時間が経つにつれて浸透率は低下し、最終的にはガス窒化率に達する。

(3) 窒素ガス:一般的に使用される窒素ガスには、アンモニア、窒素+水素などがある。

(4) 窒素ガスの圧力、電圧、電流密度:

4. イオン窒化層の性能

イオン窒化層の性能は、主に以下の指標に基づいて評価される:

(1) 硬度:窒化層の硬度は、窒化温度、鋼に含まれる合金元素の種類、窒化温度によって決まる。 鋼種.

(2) 疲労強度:窒化処理により、ワークピースの疲労強度を高めることができ、それは拡散層の厚さとともに増加する。

(3) 靭性窒化層では、拡散層が最も靭性が高く、次いで単相化合物層(ε相またはγ'相)、γ'+ε混合相が最も靭性が低い。

(4) 耐摩耗性:他の窒化方法に比べ、イオン窒化は転がり摩擦に対する耐摩耗性が最も優れています。

一般的に使用される鋼種のイオン窒化プロセスを表1に示す。

表1 一般的な鋼種のイオン窒化プロセス

| 鋼種 | プロセスパラメーター | 表面硬度 (HV0.1) | コンパウンド 層深度 (μm) | 総塗装深さ (mm) | ||

|---|---|---|---|---|---|---|

| 温度(oC) | 時間 (h) | 圧力 (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

レーザー表面処理技術には、次のような特徴がある。 レーザーの特性 ビームを使用して材料の表面を処理し、特定の厚さの処理層を形成する。これにより、材料表面の機械的、冶金的、物理的特性が大幅に向上します。その結果、部品や工作物の耐摩耗性、耐腐食性、耐疲労性が向上し、効率的で定評のある表面処理技術となっている。

1. 特徴

(1)レーザービーム処理により、材料表面の化学的均一性が高く、結晶粒が微細になり、表面硬度が向上する。これにより、靭性を犠牲にすることなく、耐摩耗性が向上し、高い表面性能が得られる。

(2) 投入熱が低く、熱変形が少ない。

(3) エネルギー密度が高く、処理時間が速い。

(4)深い穴や溝など、レーザーが届く複雑な部分など、特定の部位への施術が可能。

(5)真空を必要とせず、化学汚染をもたらさない。

(6) 処理中、表面層はマルテンサイト変態を起こし、残留圧縮応力を保持するため、疲労強度が向上する。

2. レーザー表面処理装置

レーザー表面処理装置

3. レーザー表面処理技術の原理と特徴

レーザーとは、同位相で特定の波長を持ち、強い指向性を持つ電磁波の一種である。レーザービームは、一連のミラーとレンズによって制御され、直径が小さく(0.1mm程度)、出力密度が高い(10⁴~10⁹W/cm²の範囲)ビームに集光することができる。

レーザーと金属の相互作用は、光ビームの吸収、エネルギー移動、金属構造の変化、レーザー作用の冷却など、レーザー強度と照射時間に基づいていくつかの段階に分けることができる。

レーザー表面処理技術は、高出力密度のレーザービームを使用して非接触で材料表面を加熱し、表面の熱伝導率を利用して冷却して表面強化を実現する。

この技術は、材料加工にいくつかの利点をもたらす:

4. レーザー表面処理後の組織の種類

レーザー加熱プロセスは非常に高速で、相変化プロセス中に高度の過熱をもたらす。その結果、結晶核の核生成率が高くなる。

加熱時間が短いため、炭素原子の拡散と結晶粒の成長が制限され、炭素の粒径が小さくなる。 オーステナイト 粒。

また、冷却速度もどの焼き入れ剤よりも速いため、隠し針や細い針を実現しやすい。 マルテンサイト組織.

レーザービームで処理された鋼鉄表面に形成された組織の種類は、観察によって判断することができる。

低炭素鋼は2つの層に分けることができる:外層は針が隠れている完全な焼入れゾーンである。 マルテンサイト組織一方、内層はフェライトを保持する不完全焼入れ領域である。

中炭素鋼には4つの層があり、外層は白く明るい隠れ針状マルテンサイトで、一般的な焼入れ硬度より100以上高い800HVの硬度を持つ。第2層は、隠れ針状マルテンサイトと少量のトルースタイトの組み合わせで、硬度はやや低い。第3層は、隠れ針状マルテンサイトとメッシュ状のトルースタイト、少量のフェライトの組み合わせである。第4層は、隠針状マルテンサイトと完全なフェライト・メッシュからなる。

高炭素鋼 外層は隠微マルテンサイトで、内層は隠微マルテンサイトと未溶解炭化物の組み合わせである。

鋳鉄は3つの層に大別できる。表層は溶融凝固による樹枝状結晶で構成され、走査速度の増加とともに減少する。第2層はクリプトニードル・マルテンサイトと少量の残留黒鉛とリンの共晶構造である。第3層は低温で形成されたマルテンサイトである。

5.レーザー表面処理技術の分類

(1) レーザー相転移硬化

レーザー焼入れとも呼ばれるレーザー相転移焼入れは、高エネルギー密度のレーザービームを使用して被加工物の表面を照射します。対象となる領域は、瞬時に光エネルギーを吸収して熱に変換し、レーザー作用領域の温度を急激に上昇させ、組織の種類を急速に変化させます。 オーステナイト.急速冷却の結果、非常に微細なマルテンサイトやその他の組織が形成される。

レーザー焼入れの主な特徴は以下の通り:

(2) レーザー表面クラッディング

レーザー表面クラッディングは、レーザービームで合金またはセラミック粉末と基板表面を急速に加熱・溶融し、表面強度を高めるプロセスです。その後、ビームを除去し、材料を冷却固化させます。

その主な特徴は以下の通りである:

(3) レーザー表面合金化

レーザー表面合金化とは、高エネルギーのレーザービームを使用して、母材と外部合金元素の薄層を急速に溶融・混合するプロセスである。その結果、10~1000μmの厚さの表面溶融層が形成される。

凝固中の溶融層の冷却速度は10⁵~10⁸℃/sと高く、急冷技術によって達成される冷却速度に匹敵する。

さらに、溶融層液の拡散と表面張力という物理現象により、50μsから2msの短時間で所定の深さと化学組成の表面合金層が形成される。

レーザー表面合金化プロセスの主な利点は、組成、構造、性能の変化が溶融ゾーンと小さな影響ゾーンのみで起こるため、マトリックスへの熱影響が最小限に抑えられ、変形が最小限に抑えられることである。このプロセスは、全体的な構造特性を犠牲にすることなく、表面使用の要件を満たす。

溶融の深さは、以下の調整によって制御される。 レーザー出力 と照射時間からなる。厚さ0.01~2mmの表面合金層を母材上に形成することができる。

冷却速度が速いため、偏析は最小限に抑えられ、結晶粒は著しく微細化される。

(4) レーザー衝撃硬化

数十ナノ秒のパルス幅を持つ高ピーク、高出力密度のレーザービームを金属ターゲットに照射すると、金属表面がレーザーエネルギーを吸収して瞬時に蒸発し、高温高圧プラズマが発生する。

プラズマが閉じ込め層によって閉じ込められると、高強度の圧力衝撃波が発生し、金属表面に衝突した後、金属内部に伝播する。

衝撃波のピーク圧力がダイナミック・プレッシャーを超えるとき 降伏強度 材料の表面にひずみ硬化を引き起こし、材料に大きな圧縮応力を残す。

このプロセスはレーザー衝撃強化として知られ、レーザーショットピーニングとも呼ばれる。深いひずみ影響層、制御可能な衝撃領域と圧力、最小限の影響という利点があります。 表面粗さ自動化も容易だ。

ショットピーニングに比べ、レーザー衝撃処理では残留圧縮応力層が2~5倍深くなり、1mmに達することもある。

対照的に、押し出し強化や衝撃強化などの強化技術は、平らな面や規則的な形状の面にしか適用できない。

さらに、レーザー衝撃強化は、強化部分の表面粗さと寸法精度を維持することができる。

(5) レーザー表面のアモルファス化

レーザー表面非晶質化とは、レーザーで生成された溶融池の急速冷却条件を利用して、ある種の合金の表面に特殊な非晶質層を形成するプロセスである。

他のアモルファス化法と比較して、レーザーアモルファス化は、ワークピース表面に広い面積のアモルファス層を生成することができ、アモルファス層の組成を拡大することもできる。

高エネルギーの電子ビームを使用することで、材料表面の温度を上昇させ、その組成や構造を変化させて性能を向上させるプロセスを電子ビーム表面処理と呼ぶ。

エネルギーキャリアとして電界中の高速電子を用い、電子ビームのエネルギー密度は最大10⁹W/cm²。

電子ビーム表面処理の主な特徴は以下の通りである:

1. 電子ビーム表面処理技術の原理

電子ビームは、陰極フィラメントから発生する高エネルギー電子の流れである。

負に帯電した電子ビームが高電位の正電極に向かって高速で進むと、加速器によって加速され、電磁レンズによって集束され、ビームのパワーが増強される。

2回目の集束の後、そのエネルギー密度は非常に濃縮され、高速でワーク表面の小さな領域に向かって殺到する。

電子ビームが運ぶ運動エネルギーの大部分は熱エネルギーに変換され、その結果、材料表面の衝突部分がほんのわずかなマイクロ秒の間に数千℃まで急速に上昇する。これにより、材料は瞬時に溶融または蒸発する。

2. 電子ビーム表面処理技術用装置

電子ビーム表面処理技術装置は5つのシステムで構成されている:

3. 電子ビーム表面処理技術の特徴

ワークピースは真空チャンバー内で加熱されるため、酸化や 脱炭.表面相変化強化プロセスは冷却媒体を必要としない。その代わりに、マトリックス自体の冷却挙動に依存して、「グリーン表面強化」を達成することができる。

電子ビームのエネルギー変換率は約80%~90%であり、エネルギーを集中させ、高い熱効率を得ることができる。そのため、局所的な相変態強化や表面合金化が可能となる。

電子ビームの集中熱により、熱作用点が小さくなり、加熱時の熱応力が最小になります。また、硬化層が浅いため、構造応力や表面変態強化歪みが最小限に抑えられます。

電子ビーム表面処理装置のコストはレーザー装置よりも低く、1回の投入コストはレーザーの1/3以下、電子ビーム処理のコストはレーザー処理の半分で済む。

電子ビームを回転させ、磁気偏向で走査するシンプルな装置構造。ワークの回転、移動、光伝送機構が不要。

電子ビーム表面処理は応用範囲が広く、鉄鋼、鋳鉄など様々な材料の表面処理や複雑な形状の部品の表面処理に利用できます。

電子ビームは励起されやすく、X線を発生する可能性があるので、使用中はその防護に十分注意すること。

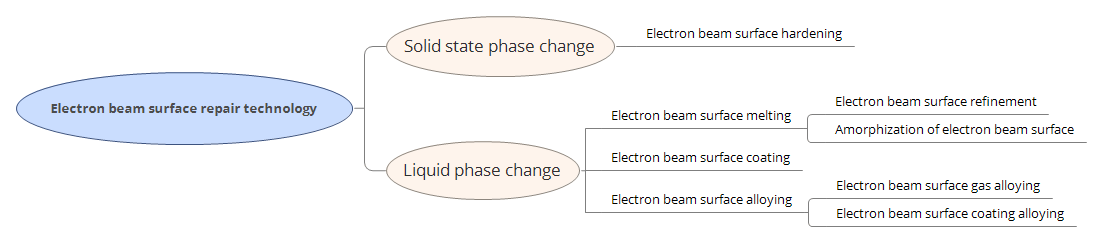

4. 電子ビーム表面処理技術の分類

電子ビーム表面処理技術の分類を図11に示す。

図 11 電子ビーム表面処理技術の分類

(1) 電子ビームによる表面相変化強化

マルテンサイト変態を起こす金属では、プロセスの成否はパラメー ターの制御にある。電子ビームの平均出力密度は10⁴~10⁵W/cm²、加熱速度は10³~10⁵℃/sとする。冷却速度は10⁴から10⁶ ℃/sになるようにする。

電子ビームの急速な融合により過飽和固溶体が生成され、材料が強化され、超微細マルテンサイトが形成される。これにより、材料の硬度が高まり、表面に残留圧縮応力が残るため、耐摩耗性が向上する。

(2) 電子ビーム表面再溶解処理

電子ビーム再溶解は、合金の化学元素を再分布し、特定の元素のミクロ偏析を減少させる能力があり、その結果、加工物の表面性能が向上する。

さらに、再溶解工程は真空環境で行われるため、表面の酸化を防ぐことができる。

その結果、電子ビーム再溶解は、化学的に活性なマグネシウムの表面改善に理想的な処理である。 アルミニウム合金.

(3) 電子ビームによる表面合金化

通常、タングステン(W)などの元素が使われる、 チタン (Ti)、ホウ素(B)、モリブデン(Mo)およびそれらの炭化物が、材料の耐摩耗性を高める合金元素として選択される。

ニッケル(Ni)やクロム(Cr)のような元素の添加は、材料の耐食性を向上させることができる。

さらに、コバルト(Co)、ニッケル(Ni)、シリコン(Si)などの元素を適切に組み合わせることで、全体的な合金効果を高めることができる。

(4) 電子ビーム表面のアモルファス化処理

電子ビームの平均出力密度を10⁶から10⁷W/cm²の範囲に高め、照射時間を約10⁵秒に短縮することで、基板と金属の溶融面の間に実質的な温度勾配を作ることができます。

電子ビームの照射を停止すると、金属表面の冷却速度は10⁷~10⁹ s-¹となり、従来のアモルファス調製プロセスにおける冷却速度(10³~10⁶ s-¹)を大幅に上回ります。

その結果、得られたアモルファス構造は緻密で、疲労にも腐食にも優れた耐性を誇る。

(5) 電子ビーム表面の薄膜のアニール

表面の薄い層をアニールするための熱源として電子ビームを利用する場合、必要なパワー密度は従来の方法に比べてはるかに低く、その結果、材料の冷却速度は遅くなる。

この方法は、主に金属材料でできた薄いストリップの表面処理に使用される。

さらに、電子ビームアニールも半導体材料に効果的に適用されている。

5. 電子ビーム表面強化技術の応用

ダイス鋼は電子ビーム処理によって表面強化された後、最外層が溶融する。再溶解層の厚さが10μm程度になると、この溶融によって表面の微小硬さが低下する。

表面の炭化物粒子がマトリックスの固溶体クロムに溶解してエネルギーが増大し、過飽和固溶体強化が起こり、超微細マルテンサイトが形成される。その結果、試料の微小硬度は955.2HKから1169HKに上昇し、相対的な耐摩耗性は5.63倍に増加した。

砲撃の回数が多いほど、影響を受ける領域は深くなり、微小硬度の増加も大きくなる。

電気火花表面処理技術は、エネルギー蓄積電源を電極に通し、電極と被加工物の間に10~2000Hzの周波数で火花放電を発生させるという原理に基づいている。

導電性材料でできた電極が被加工物の表面に溶け込み、表面の物理的・化学的特性を高める合金層を形成する。

放電加工による表面強化層の効果は、母材と放電加工による表面強化層の両方に影響される。 電極材料.一般的な電極材料には、TiC、WC、ZrC、NbC、Crなどがある。3C2そして 超硬合金.

1. EDM表面処理技術プロセス

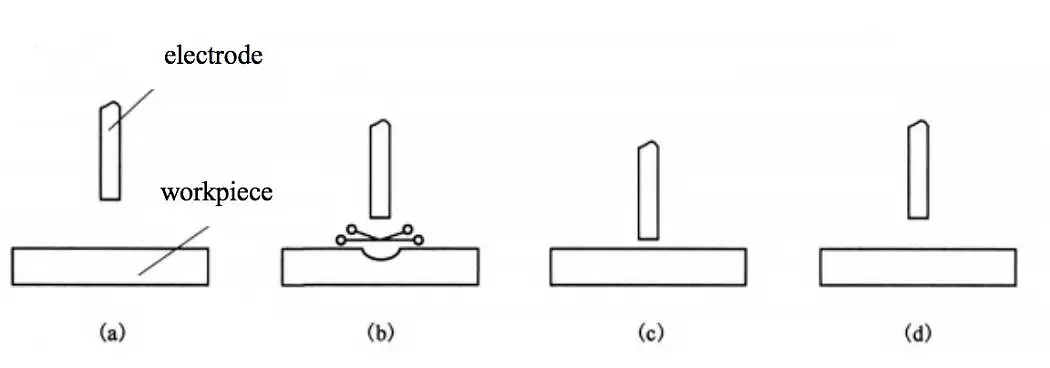

図12は、電気火花表面処理技術のプロセスを示している。

図12(a)において、電極と被加工物の距離が大きい場合、電源は抵抗Rを介してコンデンサを充電し、電極はバイブレータの作用により被加工物に接近する。

図12(b)は、電極と被加工物の間隙が一定の距離に達すると、強い電界によって間隙内の空気がイオン化され、火花放電が発生することを示している。

放電は、電極と被加工物の接触点における金属の部分的な溶融、あるいは気化を引き起こす。電極が被加工物に接近し、接触し続けると、火花放電が停止し、短絡電流が接触点を流れ、さらに加熱される。

図12(c)では、電極から被加工物への適切な圧力によって、溶融した材料が結合し、拡散して合金や新しい化合物が形成される。

最後に、図12(d)に示すように、振動子の作用によって電極が被加工物から分離される。

図 12 EDM 表面強化プロセスの模式図

(1) 物理化学冶金プロセス 高温・高圧下。

火花放電により発生した高温により、被加工物表面の電極材料と母材が部分的に溶融する。その後、ガスの熱膨張と電極の機械的衝撃力によって発生する圧力により、電極材料と母材が融合し、物理的・化学的相互作用を起こします。窒素や酸素などのイオン化したガス元素の相互作用により、基材表面に特殊な合金が生成される。

(2) 高温拡散プロセス.

拡散プロセスは、融解帯と液相と固相の境界の両方で起こる。

拡散時間が短いため、マトリックス中への液体元素の拡散は制限され、浅い拡散層となる。しかし、これによってマトリックスと合金層間の冶金的結合を改善することができる。

(3) 急速な相変化プロセス.

被加工材マトリックスの熱影響部は急速な加熱と冷却を経験し、溶融部に近い部分がオーステナイト化とマルテンサイト化の変態を起こす。このプロセスは、結晶粒組織を微細化し、硬度を高め、残留圧縮応力を発生させる。

これらの効果は、疲労強度の向上に有益である。

2. 電気火花表面処理技術の特徴

(1) 利点:

装置はシンプルで費用対効果が高い;

強化層と基板との接合は強固で信頼性が高い;

ワークの内部温度が低いまま、あるいは変化しないため、組織や性能の変化を防ぎ、焼きなましや変形を避けることができる;

エネルギーと材料の消費が少ない;

加工対象物の大きさに制限がないため、大型ワークの局所加工に最適です;

表面強化の効果は大きい;

過度に摩耗したワークピースの補修に使用できる;

操作が簡単でマスターしやすい。

(2) デメリット

表面強化層は浅く、通常0.02~0.5mmしかない;

表面粗さはあまり低くない;

小さな穴や狭い溝は加工が難しく、表面強化層の均一性や連続性が悪くなる。

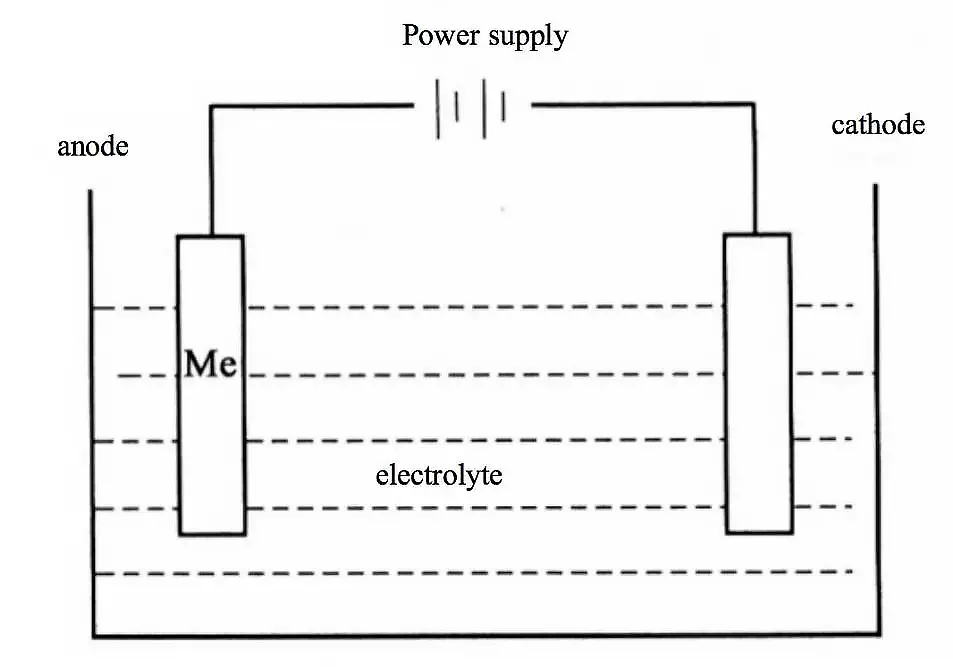

1.電気めっきの定義と原理

電気めっきは 表面処理工程 電気化学の原理を利用して、メッキされる品目の表面に特定の種類の金属皮膜を析出させるもの。

電気めっきの原理メッキする母材は、メッキする金属を含む塩溶液中で陰極となる。

その後、電解プロセスにより、めっき液中の所望の金属の陽イオンが母材表面に析出し、めっき層が形成される(図13に図示)。

図 13 電気めっきの原理

電気めっきの目的:

電気めっきによって、母材とは異なる特性を持つ表面層を得ることができる。この層は、表面の耐食性や耐摩耗性を向上させることができる。

通常、コーティングの厚さは数ミクロンから数十ミクロンである。

電気めっきの特徴:

電気めっき工程で使用される装置は比較的単純で、運転条件の制御も容易である。

電気めっきは、幅広い種類のコーティング材料が利用でき、比較的安価であるため、さまざまな産業で材料の表面処理方法として広く利用されている。

2.コーティングの分類

コーティングは、その性能によっていくつかのタイプに分類することができる:

例えば、Ni、Cr、Feの層を電気メッキして補修することができる。皮膜と母材間の電気化学的特性に基づき、皮膜は陽極皮膜と陰極皮膜に分けられる。

陽極酸化皮膜は、母材に対する皮膜の電位がマイナスの場合に生じる。この例は、鋼鉄上の亜鉛めっきである。一方、カソード皮膜は、めっき層の母材に対する電位がプラスの場合に発生する。この例としては、鋼上のニッケルめっき層やスズめっき層がある。

組み合わせ形態の観点から、コーティングは単層コーティング(Zn層やCu層など)、多層金属コーティング(Cu-Sn/Crコーティング、Cu/Ni/Crコーティングなど)、複合コーティング(Ni-Al₂O₃コーティング、Co-SiCコーティングなど)に分けられる。

コーティングの組成によって分類すると、コーティングはさらに単一金属コーティング、合金コーティング、複合コーティングに分けられる。

3.基本的な 電気めっき液の組成

塩鉱床に含まれる主な金属塩には次のようなものがある:

硫酸銅や硫酸ニッケルなどの単一塩;

亜鉛酸ナトリウムやシアン化亜鉛ナトリウムなどの錯塩。

錯化剤は、析出する金属イオンと錯体を形成し、主にめっき液の電気化学的特性を変化させ、金属イオン析出プロセスを調整する役割を果たす。

錯化剤はめっき液の重要な成分であり、めっき品質に大きな影響を与える。

一般的な錯化剤には、シアン化物、水酸化物、ピロリン酸塩、酒石酸塩、ニトリロ三酢酸、クエン酸などがある。

導電性塩の目的は、めっき液の導電性を高め、槽端電圧を下げ、プロセスの電流密度を高めることである。

例えば、Naを加える。2SO4 をニッケルめっき液に浸した。

導電性塩は電極反応に関与せず、酸も塩基も導電性物質として使用できる。

バッファーは、弱酸性または弱アルカリ性の浴槽における重要なプロセスパラメーターである。

緩衝液は、めっき液にpH値を調整する能力を与え、めっきプロセス中に安定したpHを維持するために添加される。

緩衝剤は、酸塩基平衡を効果的に制御するのに十分な量で存在しなければならず、通常、塩化カリウム亜鉛めっき液中のホウ酸のように、30~40g/Lの量で添加される。

陽極活性剤は、電気めっきの過程で金属イオンによって絶えず消費される。

ほとんどの電気めっき液は、金属イオンを供給する可溶性陽極に依存しており、陰極に析出する金属量と陽極から溶解する金属量が等しくなるようにし、めっき液の組成のバランスを保っている。

活性剤を添加することで、不動態化せずに陽極の活性を維持し、通常の溶解反応を持続させることができる。

例えば、ニッケル陽極の不動態化を防ぐために、ニッケルめっき液にCl-を添加しなければならない。

めっき浴の性能とめっき品質を向上させるために、特別な添加剤が加えられる。この工程は電気めっきにおいて非常に重要である。

添加物の添加量は通常、1リットルあたり数グラムと少ないが、その影響は大きい。

これらの添加物にはさまざまな種類があり、次のように分類することができる:

(1) ブライトナー - コーティングの明るさを向上させる。

(2)結晶粒微細化剤-塗膜の結晶化条件を変え、結晶粒を微細化し、塗膜を緻密化する。

例えば、エピクロロヒドリンとアミンの縮合物を亜鉛酸塩亜鉛めっき浴に加えると、皮膜をスポンジ状から緻密で光沢のあるものに変えることができる。

(3) レベリング剤:めっき液の微細分散性を向上させ、基材の微細な凹凸を平滑化する。

(4) 湿潤剤 - 金属と溶液の間の界面張力を低下させ、塗膜の基材への密着性を高め、ピンホールを減少させる。

(5) 応力緩和剤 - 被膜の応力を緩和する。

(6) コーティング硬化剤 - コーティングの硬度を向上させる。

(7) マスキング剤 - 微量不純物の影響を排除する。

4.電気めっきプロセスの基本ステップ

電気めっきプロセスの基本ステップは、液相での物質移動、電気化学的還元、電気結晶化である。

5.電気めっきの品質に影響を与える要因

(1) メッキ液:

めっき液の品質を決定する主な要因には、主塩の溶解度、イオン配位、添加塩の有無、pH値、水素発生の可能性、電流密度、電流波形、添加剤、温度、攪拌などの電流パラメーターが含まれる。母材の特性と表面処理状態も、前処理工程と同様に重要な役割を果たす。

(2) 電気めっき法:ラックめっき

ラックめっきは、タングステン(W)、モリブデン(Mo)、チタン(Ti)、バナジウム(V)など、単独では水溶液から電気めっきできない金属を電気めっきする方法です。これらの金属を鉄(Fe)、コバルト(Co)、ニッケル(Ni)などの鉄族元素と共析させることで合金を形成し、単一金属では得られない外観を得ることができる。

(3) 合金の析出条件

合金の預託を成功させるには、2つの条件を満たす必要がある:

2つの金属のうち少なくとも1つは、その塩の水溶液から析出できなければならない。

2つの金属の析出電位が非常に近いこと。

無電解めっきは、化学反応を利用して基材表面に金属を析出させ、めっき層を形成する表面処理法の一種である。電流を用いて析出プロセスを駆動する電気めっきとは異なり、無電解めっきは、溶液中の金属イオンを金属に還元する化学反応に依存している。

無電解めっきには3つの方法がある。

1.D配置蒸着

エンジニアリングにおける無電解めっきプロセスでは、被めっき物の表面に析出した金属イオンを、溶液中に存在する被めっき金属(FeなどのM1)よりも陽性の金属M2(Cuなど)で置換する。

金属M1が金属M2で完全に覆われると蒸着が停止するため、コーティングの厚さは制限される。

変位析出は、鉄浸銅めっき、銅浸水銀めっき、アルミニウム亜鉛めっきなどのプロセスで使用されます。

無電解めっきは、実用的な皮膜を形成するのが難しいため、他のめっき法の補助的なプロセスとして使用されることが多い。

2.C接触蒸着

M1とM2に加え、メッキプロセスには第3の金属M3が関与している。

溶液中にM2イオンが存在すると、2つの金属M1とM3がつながり、電子がM3(電位が高い)からM1(電位が低い)に流れ、M2がM1に還元され析出する。

コンタクトメタルM1がM2で完全に覆われると蒸着は停止する。

いつ 無電解ニッケルめっき は、自己触媒特性を持たない機能性材料に対して行われ、ニッケル析出を開始するために接触析出がしばしば使用される。

3.Rエディション・デポジション

酸化によって自由電子を放出する還元剤の還元によって、金属イオンを金属原子に変換するプロセスは、還元析出として知られている。

反応式は以下のように表される:

還元酸化

Rn+ → 2e- + R(n + 2)+

金属イオン還元

M2+ + 2e- → M

エンジニアリングにおける化学めっき」とは、主に還元析出化学めっきのプロセスを指す。

無電解めっきの条件は以下の通り:

たくさんある。 金属の種類 および無電解めっきに使用できる合金には、Ni-P、Ni-B、Cu、Ag、Pd、Sn、In、Pt、Cr、および多くのCo基合金が含まれ、無電解ニッケルめっきと無電解銅めっきが最も一般的に使用されている。

無電解めっきは一般に耐食性、耐摩耗性に優れている、 ろう付け 特性、その他の特殊な電気的または磁気的特性を持つため、材料の表面特性を向上させる効果的な方法である。

溶射技術と溶射 溶接技術 熱エネルギー源(酸素アセチレン炎、電気アーク、プラズマ炎など)を利用して特殊なコーティング材料を溶かし、ワークピースに塗布して保護層を形成する。

この技術は、比較的厚いコーティング(0.1~10mm)を形成する能力で知られ、主に複合層部品の製造や補修に利用されている。

1.溶射技術

(1) 溶射技術の原理と特徴

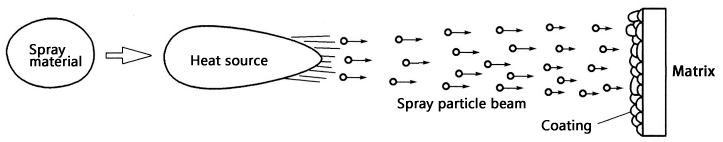

溶射では、さまざまな熱源を利用してコーティング材を加熱し、溶融または半溶融状態にする。溶融した材料は、次に高速ガスを用いて分散・微細化され、図14に示すように、高速で基材表面に衝突してコーティングを形成する。

図14 溶射の基本プロセスの模式図

溶射工程は主に4つの段階からなる:

(2) コーティング材料

溶射にはコーティング材に特有の条件があり、以下の条件を満たす必要がある:

コーティング材は、その形状からワイヤーとパウダーに分けられる。

(3) 溶射の組み合わせメカニズム

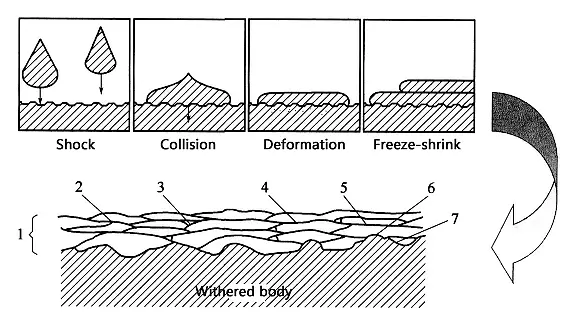

機械的接合:機械的接合:溶融状態の粒子が基材表面に衝突し、薄く平坦な液体層となって広がる。この層が基材の起伏のある表面に埋め込まれ、機械的な結合が形成される。

冶金的接合:冶金的接合:塗膜と基材表面との間の拡散と溶着によって達成される。

物理的結合:高速で移動する溶融粒子が基材表面に衝突したとき、界面の両側の距離が原子格子定数の範囲内にあれば、粒子はファンデルワールス力によって結合する。

(4) コーティングの形成過程

スプレー材料は溶融状態になるまで加熱される。

その後、材料は小さな液滴に霧化され、基板表面に向けて高速で噴射される。

粒子が基材に与える衝撃が強ければ強いほど、またその運動エネルギーが大きければ大きいほど、得られるコーティングの結合力は強くなる。

基材表面に衝突すると、溶融した高速粒子が変形し、やがて凝縮して皮膜を形成する。

図15にコーティングの形成の様子を示す。

図15 被膜形成プロセスの模式図

コーティングの構造は、さまざまな大きさの平らな粒子、溶融していない球状の粒子、介在物、気孔からなる。

毛穴の存在は、次のような理由によると考えられる:

コーティングの気孔をうまく制御することで、潤滑油の貯蔵能力、断熱性能の向上、気孔の減少など、いくつかの利点がもたらされる。 内部応力また、耐熱衝撃性も向上している。

しかし、気孔の数が多すぎると、耐食性の低下、表面粗さの増大、接着強度、硬度、耐摩耗性の低下など、皮膜に悪影響を及ぼすことがある。

したがって、コーティングの調製時に孔の数を注意深く調整することが極めて重要である。

2.溶射溶接技術

(1) 溶射技術の原理と特徴

溶射技術とは、熱を利用してコーティング材を再溶解または部分的に溶融させ、それを基材表面に凝縮させて、基材と冶金的に結合した表面層を形成することで表面を強化するプロセスであり、焼結とも呼ばれる。

他の表面処理方法と比較すると、溶射溶接で生成される組織は緻密で金属的欠陥が少なく、基材との接合強度が高い。しかし 材料選択.溶射に比べて基板の変形が大きく、溶射層の組成が元の組成から変化する。

(2) 溶射技術の分類

溶射技術は主にフレーム溶射とプラズマ溶射に分けられる。

フレーム・スプレー溶接:基材表面に粉末を噴霧し、炎で直接加熱して基材表面の皮膜を再溶解するプロセス。基材表面は完全に濡れ、界面で元素が拡散して強固な金属結合が形成される。フレーム溶射溶接の特徴は、装置と工程が簡単であること、皮膜と基材間の接合強度が高いこと、皮膜の耐侵食性が良好であることである。

プラズマ・スプレー溶接:この方法では プラズマアーク を熱源として基板を加熱し、表面に溶融プールを形成する。同時に スプレー溶接粉 材料はプラズマアークに導入され、アーク柱で予熱される。その後、粉末は炎によって溶融プールにスプレーされ、完全に溶融し、ガスとスラグを排出する。スプレーガンが取り外された後、合金溶融池は凝固してスプレー溶接層を形成する。

プラズマ・スプレー溶接の特徴:

(3)溶射溶接技術と溶射技術の違い:

ワークの表面温度:溶射時のワーク表面温度は250℃以下、溶射溶接時の温度は900℃以上でなければならない。

接合状態:溶射皮膜は主に機械的接合によって保持されるが、溶射溶接層は冶金的接合によって形成される。

粉末の材質:溶射では自溶性合金粉末を使用するが、溶射では使用する粉末に制限はない。

コーティングの構造:溶射皮膜には気孔があるが、プラズマ溶射皮膜は均一でコンパクト、無気孔である。

耐衝撃性:プラズマ溶射層は、衝撃荷重や高い接触応力に耐える能力がある。

希釈率:プラズマ溶射層の希釈率は 5%~10% 程度であるが、溶射皮膜の希釈率はゼロに近い。

化成皮膜の技術は、化学的または電気化学的手法によって金属表面に安定した化合物皮膜を形成するものである。

この技術は主にワークピースの防錆と表面装飾に利用され、これらの部品の耐摩耗性を高めることもできる。

特定の条件下で、特定の金属と腐食性の液相が接触し、化学反応が起こる。

この反応は、濃度分極とアノード-カソード分極により、金属表面に強力に付着した不溶性の腐食生成物の層を形成する。

これらの皮膜は、水などの腐食性物質から母材を保護し、有機皮膜の密着性や耐老化性を向上させることができる。

リン酸塩処理と酸化処理である。

1.リン酸塩処理

リン酸塩処理とは、鉄鋼材料をリン酸塩溶液で処理し、水不溶性のリン酸塩皮膜を形成するプロセスである。その工程は以下の通りである:

リン酸塩皮膜は、リン酸鉄、リン化マンガン、リン酸亜鉛などで構成され、灰白色または灰黒色の結晶として現れる。皮膜は母材金属と強固な結合を形成し、高い抵抗率を持つ。リン酸塩皮膜は酸化皮膜に比べて耐食性が高い。

リン酸塩皮膜は、大気、油性、ベンゼン媒体に対しては優れた耐食性を示すが、酸、アルカリ、アンモニア、海水、蒸気に対する耐性は低い。

リン酸塩処理の主な方法は、浸漬、スプレー、浸漬とスプレーの組み合わせである。リン酸塩処理はさらに、溶液の温度によって常温、中温、高温のリン酸塩処理に分類される。

含浸法は、高温、中温、低温のリン酸塩処理に最適です。この方法は、どのような形状のワークにも対応でき、異なる膜厚のリン酸塩皮膜を、簡単な設備と安定した品質で得ることができます。

厚いリン酸塩皮膜は、主にワークの防錆処理と表面の耐摩擦性を高めるために使用される。

スプレー法は中低温のリン酸塩処理に適しており、自動車のシェル、冷蔵庫、洗濯機など、塗装の下塗りや冷間変形加工に使用される大型のワークピースに最適です。この方法は処理時間が短く、皮膜形成速度も速いが、薄~中厚のリン酸塩皮膜しか得られない。

2.O酸化処理

(1) 鋼材の酸化処理

鋼材の酸化処理はブルーイングとも呼ばれ、鋼材を酸化溶液にさらし、表面に緻密で強固なFe3O4膜を形成させる処理である。皮膜の厚さは約0.5~1.5マイクロメートル。

ブルーイングは通常、部品の精度に影響を与えることはなく、工具や器具の装飾保護によく使用される。この処理は、ワークピース表面の耐食性を向上させ、残留応力を緩和し、変形を減らし、表面の外観を向上させることができます。

鋼の酸化処理に最も一般的に使用される方法は、アルカリ法である。酸化液の組成や処理条件は、被処理物の材質や要求性能に応じて選択することができる。

一般的に使用される溶液は、500g/Lの水酸化ナトリウム、200g/Lの亜硝酸ナトリウム、残りが水である。この溶液を140℃前後の温度で6~9分間処理する。

(2) アルミニウムおよびアルミニウム合金の酸化処理

陽極酸化処理

陽極酸化とは、被加工物を電解液の中に入れて電流を流し、硬度が高く吸着性の強い酸化皮膜を生成させる方法である。電解液には、濃度15%~20%の硫酸、濃度3%~10%のクロム酸、濃度2%~10%のシュウ酸がよく使われます。

陽極酸化皮膜を熱水で処理することで、酸化皮膜を体積膨張により閉じた含水アルミナに変化させることができる。また、酸化皮膜の結晶隙間から腐食性物質が基板に浸透するのを防ぐため、重クロム酸カリウム水溶液で封止することもできる。

化学的酸化

化学酸化とは、被加工物を弱アルカリまたは弱酸の水溶液に浸漬して酸化皮膜を生成させ、アルミニウム基材と強固に結合させる方法である。この方法は、主に被加工物の耐食性や耐摩耗性を向上させたり、建築用の防錆アルミニウムや看板用の装飾フィルムなど、アルミニウムやアルミニウム合金の表面装飾に使用されます。

蒸着技術は、蒸着元素を含む気相物質を材料表面に蒸着させて薄膜を形成する、新しいコーティング技術である。このプロセスは、物理的または化学的手法によって達成される。

蒸着プロセスの背後にある原理に基づいて、蒸着技術は物理蒸着(PVD)と化学蒸着(CVD)の2種類に分類することができる。

1.P物理蒸着

物理的気相成長法(PVD)は、真空条件下で物質を原子、分子、イオンに気化させる物理的手法を用いる技術である。気化された材料は、気相プロセスによって材料の表面に蒸着され、薄膜を形成します。

PVDには、真空蒸着、スパッタリング蒸着、イオンプレーティングの3つの主な方法がある。

真空蒸着は、膜形成材料を蒸発・昇華させ、被加工物の表面に蒸着させる。加熱方法は蒸発材料の融点によって異なり、抵抗加熱、電子ビーム加熱、レーザー加熱などがある。真空蒸着は装置や工程が簡単という利点があるが、気化した粒子の運動エネルギーが低いため、コーティングと基材との結合が弱く、耐衝撃性や耐摩耗性に劣る。

スパッタリング蒸着では、真空下でアルゴンをイオン化してアルゴンイオンを形成し、加速してカソードに衝突させる。スパッタされた粒子は、被加工物の表面に堆積し、膜を形成する。この方法は、適用できる材料の範囲が広く、スローイング性が良いという利点があるが、成膜速度が遅く、装置が高価であるという欠点もある。

イオンプレーティングは、真空下でのガス放電技術により、蒸発した原子をイオン化し、高エネルギーの中性粒子とともにワーク表面に析出させる。この方法によって、強力な密着性、良好なレベリング能力、速い析出速度を持つ高品質の皮膜が得られる。しかし、イオンプレーティングに使用される装置は複雑で高価である。

PVDは、適用できる基材やフィルム材料の範囲が広く、材料が節約でき、汚染もないシンプルなプロセスである。得られるフィルムは強力な接着力、均一な膜厚、ピンホールの少なさを持つ。PVDは、耐摩耗性、耐腐食性、耐熱性、導電性、絶縁性、光学性、磁気性、圧電性、超伝導性フィルムを作成するために、機械、航空宇宙、電子、光学、軽工業などの産業で広く使用されています。

2. 化学蒸着

化学気相成長(CVD)は、混合ガスが特定の温度で基板表面と相互作用し、基板表面に金属または化合物膜を形成するプロセスである。

CVDの主な特徴は以下の通りである:

CVDは耐摩耗性、耐食性、耐熱性に優れ、電気・光学分野での特殊特性もあるため、機械製造、航空宇宙、輸送、石炭化学などの産業で広く使用されている。